可快速回用的防冻压裂液体系研究及应用

2021-04-23樊庆缘张家志谷向东

樊庆缘, 许 飞, 张家志, 谷向东

(1中国石油集团川庆钻探工程有限公司钻采工程技术研究院 2低渗透油气田勘探开发国家工程实验室 3中石油长庆油田分公司第一采气厂 4中石油长庆油田分公司第四采气厂)

0 引言

随着苏里格气田的二次加快开发,水平井数量及压裂规模均明显扩大,由此产生的大量压裂返排液给环境保护、节能降耗、清洁化生产等方面都带来巨大压力,如何环保、高效、低成本地进行减量化处理成为亟待解决的难题。目前压裂返排液的主要处理方式为拉运集中处理和现场重复利用[1- 3],但现有压裂液体系普遍存在对配液水质要求高、现场回用处理速度慢且成本高等问题,整体回收利用率较低,导致大量返排液因得不到及时回收处理而影响施工进度;特别是在冬季施工过程中,液体性能变差,此类问题更加突出。因此,为了降低返排液处理成本、提高处理速度和整体回用率,室内通过开展可回收聚合物压裂液体系[4- 7]的耐盐性能和抗冻性能优化研究,形成了可快速回用的防冻压裂液体系,以满足气田清洁化生产和越冬作业的双重要求。

1 实验部分

1.1 仪器与试剂

冰点试验器,上海昌吉地质仪器有限公司;混调器,成都千德勒科技有限公司;六速旋转粘度计,青岛海通达专用仪器有限公司;RS6000模块化旋转流变仪,德国HAKKE公司;高温高压岩心流动试验仪,美国TEMCO公司。

速溶稠化剂PAMC(超支链聚丙烯酰胺,相对分子量600×104~900×104、交联剂YJA(有效含量≥45%)、黏土稳定剂YWJ(小分子阳离子聚合物≥20%),助排剂YZ(氟碳表面活性剂≥2%)、工业品,西安川秦石油科技有限公司;过硫酸铵APS,工业品,陕西宝化科技有限责任公司。

1.2 实验方法

(1)基液制备。取500 mL清水加入混调器,转速为1 200 r/min,缓慢添加0.42%速溶稠化剂PAMC,加完后再添加0.5%助排剂YZ和0.5%黏土稳定剂YWJ,搅拌5 min后可得该压裂液基液。

(2)溶胀速率测定。按上述方法配制基液,按比例缓慢加入速溶稠化剂,加完后开始计时,每2 min用六速粘度计测定一次溶液黏度。当溶液黏度不再发生变化时即为速溶稠化剂充分溶胀后的溶液黏度。

(3)液体添加剂的冰点测试。量取一定量试样加入双壁冷却管,将双壁冷却管浸入冷槽,搅拌速度60~80次/min,在试样降温过程中记录温度计读数并观察试样状态,在试样达到预定冰点时每15 s记录一次温度,以防止出现过冷现象。

(4)压裂液制备。将液体交联剂按0.3%比例加入所制备的基液,用玻璃棒快速搅拌均匀,形成可挑挂冻胶后记录交联时间。按照石油天然气行业标准SY/T 5107—2005《水基压裂液性能评价方法》对所配制压裂液进行性能评价。

(5)耐盐性能测试。按照标准盐水NaCl∶KCl∶CaCl2∶MgCl2=2∶5∶0.55∶0.45的比例制备浓度为5 000~70 000 mg/L不同矿化度的水溶液,作为基液的配液水。用RS6000旋转流变仪测试其配制压裂液的耐温耐剪切性能。

2 结果与讨论

2.1 体系性能优化研究

2.1.1 液体添加剂的低温影响分析

苏里格地区冬季野外环境温度通常为-10 ℃左右,最低达到-20 ℃以下,这对于压裂液体系中的液体添加剂会造成不利影响,随着低温环境下长时间的静置,每种液体添加剂的外观和状态都会产生不同程度的变化。因此,室内开展了体系配方中液体添加剂在低温条件下的防冻性能优化。

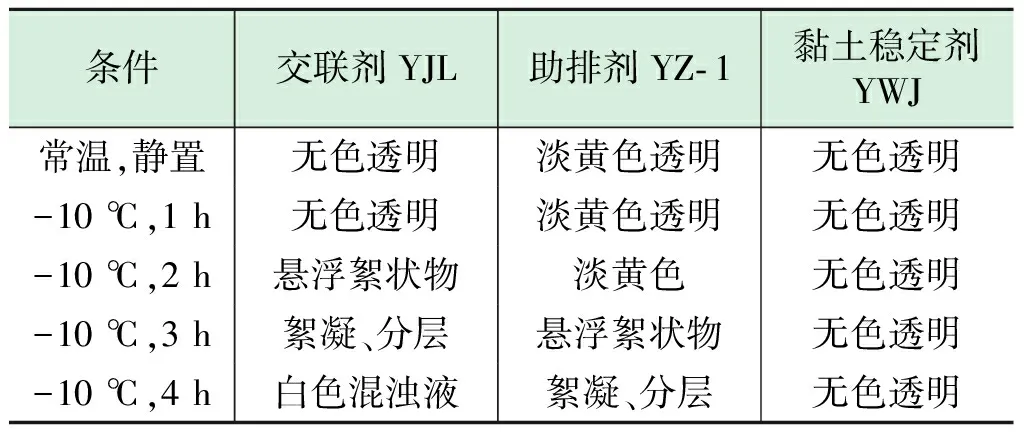

(1)低温下液体添加剂外观变化。室内对可回收聚合物压裂液3种液体添加剂静置于-10 ℃的低温下进行观察,随着静置时间的增加,除黏土稳定剂以外的2种添加剂均出现不同程度的絮凝、结晶现象,见表1。

表1 液体添加剂在低温下的外观变化

(2)液体添加剂冰点测试分析。室内采用冰点测试仪分别对3种液体添加剂进行了冰点测试,其中交联剂YJL冰点为-2 ℃,助排剂YZ- 1冰点为-4 ℃,黏土稳定剂YWJ冰点为-11 ℃。根据实验结果,黏土稳定剂主要成分为无机盐和有机盐类,冰点在-10 ℃以下,本身具有良好的防冻性能;但交联剂和助排剂由于冰点较高,在低温环境下很容易出现絮凝、结晶现象,导致有效成分降低,影响压裂液性能。

2.1.2 液体添加剂防冻性能优化

(1)防冻交联剂。由于防冻剂的加入可降低水溶液的冰点并减缓结冰速度[8- 9],室内通过筛选防冻剂的类型和加量,在保证压裂液性能不变的前提下,将交联剂水溶液的冰点降至-10 ℃左右。

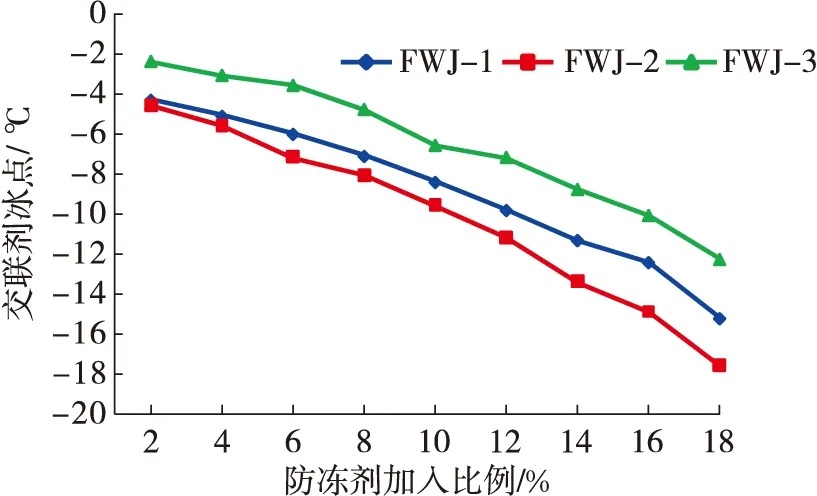

室内选取3种不同类型防冻剂,按照不同比例加入交联剂溶液中,并测试相应的冰点温度,结果如图1所示。

图1 不同类型防冻剂加入比例对交联剂冰点的影响

根据实验结果,FWJ- 1、FWJ- 2、FWJ- 3的加入比例分别达到12%、10%、16%都可以将交联剂冰点降至-10 ℃。通过流变测试,在105 ℃、170 s-1条件下,连续剪切60 min后,最终黏度保持值分别为149.3 mPa·s、106.4 mPa·s、142.6 mPa·s。因此,为保证压裂液携砂性能好,同时以低成本的原则,优选确定了加量较少流变测试黏度值最高的12%FWJ- 1作为交联剂的防冻添加剂。

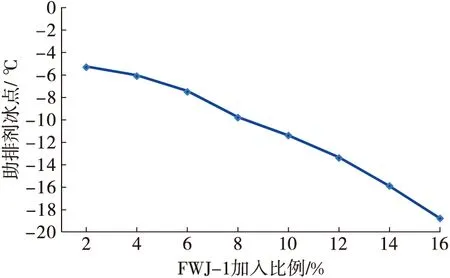

(2)防冻助排剂。根据交联剂的防冻性能优化结果,将FWJ- 1按不同比例加入助排剂中,并对其冰点进行测试(图2)。

图2 FWJ- 1加入比例对助排剂冰点的影响

根据实验结果,FWJ- 1加入比例为8%时,助排剂冰点可降至-10 ℃,满足现场冬季施工要求。

2.1.3 高价阳离子屏蔽剂的添加

通常压裂返排液具有较高的矿化度,特别是随着返排液重复利用次数的增加,返排液的矿化度和硬度会随之增大[10- 11]。由于高价阳离子对压裂液性能会造成严重影响,因此室内通过添加一种高价阳离子屏蔽剂,利用其能与Ca2+、Mg2+、Fe2+等金属阳离子结合为螯合物的作用,降低返排液中高价阳离子对压裂液交联性能的影响,从而提高可回收压裂液对高硬度和高矿化度水质的适应性,使返排液经过简单快速的过滤处理,即可达到回用要求。

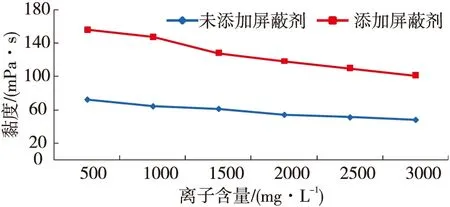

室内采用CaCl2、MgCl2配制了钙、镁离子物质的量比为1∶1的500~3 000 mg/L的水溶液,并添加适量的NaCl、KCl,保持总的矿化度为40 000 mg/L。以此作为溶剂配制压裂液,测试其流变性能,并与添加0.6%屏蔽剂的测试结果进行比较,如图3所示。

图3 添加屏蔽剂前后压裂液黏度随钙镁离子浓度变化

实验结果表明,用不同硬度的配液水配制压裂液通过流变测试后,最终黏度均低于80 mPa·s,但高价阳离子屏蔽剂的加入使压裂液流变测试的最终黏度达到100 mPa·s以上,说明压裂液性能得到明显改善。

2.2 体系性能评价

2.2.1 速溶稠化剂低温溶胀性能评价

由于苏里格地区冬季气温低,在压裂作业过程中,现场储液罐中配液水温度一般可降至2℃左右,从而影响一般稠化剂的正常溶胀性能,这就要求稠化剂具有良好的低温溶胀性能,才能够满足连续混配的施工要求。

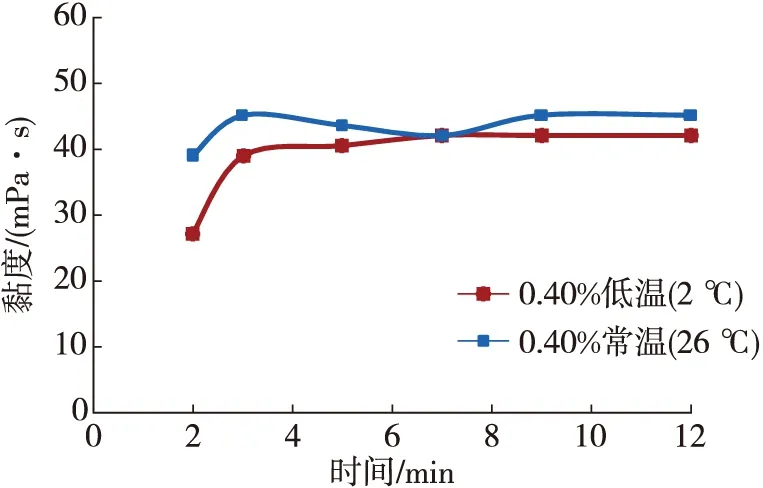

室内采用2 ℃冷水配制可回收压裂液基液,评价速溶稠化剂在低温环境下的溶胀性能,结果如图4所示。

图4 速溶稠化剂在2 ℃水中的溶胀性能

根据实验结果,用2 ℃冷水配制,压裂液的溶胀时间和增黏性能与常温下配制无明显变化,均在3 min内完全溶胀,说明该体系的固体稠化剂在低温水中的溶胀性能良好,满足冬季低温环境下连续混配施工的要求。

2.2.2 耐温耐剪切性能

采用RS6000流变仪评价优化改进后的压裂液体系的耐温耐剪切性能,结果如图5所示。

图5 2℃冷水配制的压裂液耐温耐剪切性能

室内用2℃自来水配制的压裂液在105 ℃、170 s-1条件下,连续剪切60 min,最终黏度保持在160 mPa·s左右,显示出良好的耐温耐剪切性能,满足行业标准要求。

2.2.3 耐盐性能

为了评价压裂液体系,可利用现场未经深度处理的高矿化度特别是高硬度返排液进行配液,室内对体系的耐盐性能进行了测试,结果如图6所示。

图6 压裂液耐盐性能测试

实验结果可知,矿化度在45 000 mg/L以下时,该压裂液体系黏度基本不随矿化度的升高而变化,说明该体系的耐盐达到45 000 mg/L,满足现场快速处理回用的技术要求。

2.2.4 破胶性能

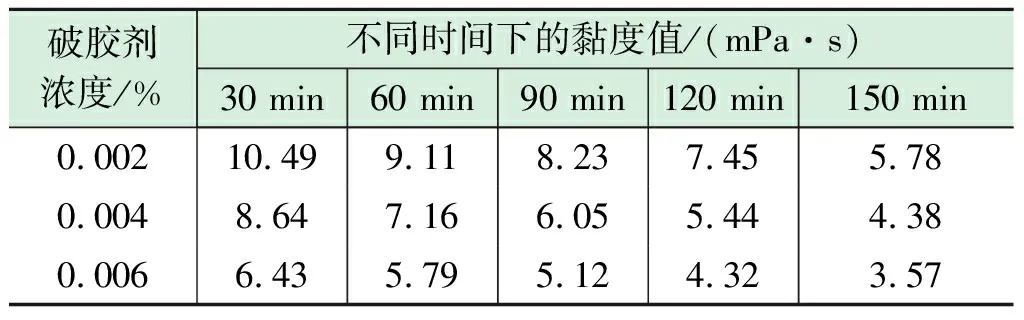

向压裂液中添加不同浓度的破胶剂,在95 ℃下评价了体系的破胶性能,结果如表2所示。

表2 压裂液破胶性能

结果表明,当破胶剂浓度为0.006%时,在温度为95 ℃的水浴中静置2 h,压裂液的黏度即可降至5 mPa·s以下,说明压裂液破胶性能良好,破胶彻底。

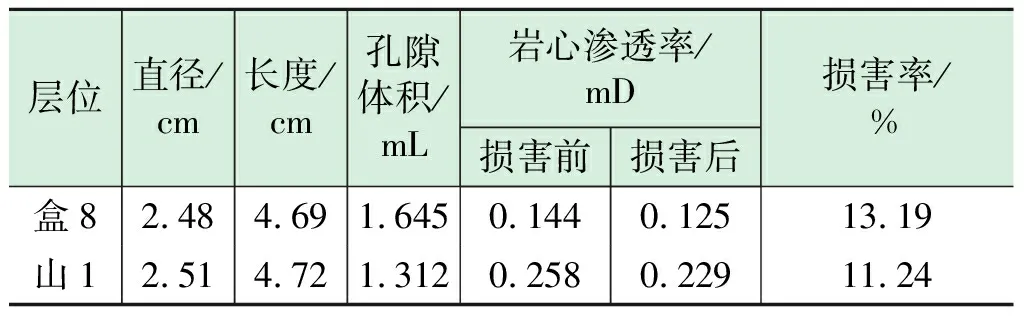

2.2.5 岩心伤害评价

室内在95℃条件下评价了压裂液体系破胶液对岩心渗透率的损害性能,结果如表3所示。

表3 破胶液对岩心渗透率的伤害性能

根据苏里格气田上古储层岩心的评价结果可知,该体系破胶液对岩心基质渗透率的平均损害率为12.22%,低于行业标准要求的30%,属于低伤害压裂液。

3 现场应用

3.1 压裂返排液快速回用流程

该体系采用连续混配的施工模式,返排液经过现场简单沉降处理,即可作为配液水用于重复配制压裂液使用。现场施工流程如图7所示。

图7 返排液井组内快速处理回用流程

该体系实现了返排液快速处理和重复利用,大大降低了返排液的处理量,同时节省了施工用水量,对于在冬季低温环境下开展大型丛式井组压裂施工,具有提速、降废的技术优势。

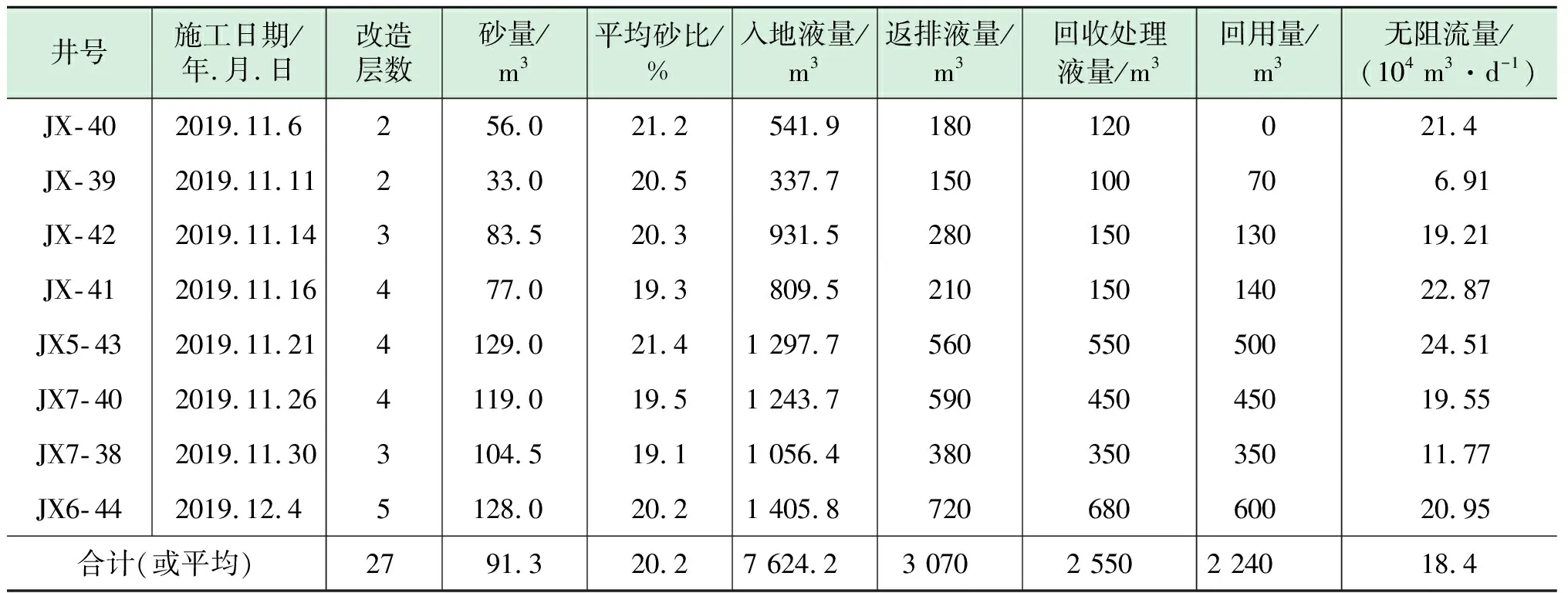

3.2 应用实例

2019年11月6日~12月3日,该体系在苏里格某区块8丛式定向井组开展了现场应用,施工期间平均气温低于-10 ℃,压裂液携砂性能和重复利用性能良好。在1个月内顺利完成8口井压裂施工,累计入地液量7 624 m3,返排液量回收3 070 m3,实际回用量2 240 m3,整体回用率达到73.0%,达到了返排液重复利用的预期试验效果。

施工井组平均单井加砂量91 m3,施工排量2.6~3.0 m3/min,平均砂比20.2%,施工压力平稳,施工成功率100%,压后平均无阻流量达到18.4×104m3/d,取得了理想的增产改造效果,见表4。

表4 RP120可回收压裂液现场应用效果统计表

4 结论

(1)为了解决返排液中高硬度对可回收压裂液的性能影响,通过添加高价阳离子屏蔽剂,提高了体系的耐盐性能和重复利用稳定性,使现场返排液仅需要简单快速的过滤处理即可满足回用要求。

(2)通过开展冰点测试分析,对易受低温影响的液体添加剂加入防冻剂,将冰点降至-10 ℃以下,抑制低温下出现的絮凝、结晶等导致的有效含量降低,提高了压裂液在低温下的稳定性。

(3)室内研发形成了可快速回用的防冻压裂液体系,各项性能良好,在105 ℃、170 s-1下剪切60 min后的黏度高于160 mPa·s,耐盐达到45 000 mg/L以上,岩心基质损害率为12.22%,均满足行业标准要求,并建立了返排液快速处理回用的施工流程。

(4)在苏东南区开展了8口井丛式井组现场应用,施工成功率100%,返排液整体回用率达到了73.0%,平均无阻流量达到18.4×104m3/d,取得了显著的重复利用和增产改造效果。