南海番禺油田大位移井全程漂浮旋转下套管技术

2021-04-27王志伟张伟国覃建宇王堂青

王志伟, 张伟国, 金 颢, 覃建宇, 王堂青, 王 磊

(中海石油(中国)有限公司深圳分公司)

0 引言

漂浮接箍下套管技术是大位移井常用的技术,但该技术在现场应用中存在着许多弊端,例如:漂浮接箍失效,井筒钻井液进入套管柱内,无法实现漂浮下入;遇阻时只能采取上下活动套管柱的方式通过遇阻点,处理手段有限;击破漂浮接箍破裂盘瞬间,在井筒内产生压力激动,压漏地层等。在南海东部海域大位移井作业中,曾出现过多起因漂浮接箍失效和下入过程中遇阻导致套管下入不到位的事故案例。

顶驱下套管技术是近年来发展起来的一项新技术,它是将顶驱下套管装置与顶驱连接,通过顶驱旋转带动顶部驱动工具旋转,实现套管上卸扣、旋转套管柱的功能,游车上下运动带动顶部驱动工具运动,实现上提、下放套管柱的功能,具有如下技术优点:精确控制上扣扭矩,既可以在灌浆和循环之间自由切换,又可以在上提下放过程中旋转套管柱,大大提高了下套管作业的成功率。笔者在过往应用的基础上,将旋转下套管和漂浮下套管的技术优势综合起来,在套管柱下入全程不灌入钻井液,套管柱漂浮在井筒钻井液中,并借助顶部驱动工具旋转套管柱,形成了全程漂浮旋转下套管技术。在南海番禺油田6口大位移井Ø244.5 mm套管下入过程中开展现场试验。

1 套管下入难点

番禺油田位于南海东部海域,共钻成7口大位移井开发番禺1区(PY1)、番禺2区(PY2)、番禺3区(PY3)、番禺4区(PY4)边际小油田[1]。典型井身结构为:Ø609.6 mm隔水导管+Ø508.0 mm井眼(Ø473.1 mm套管)+Ø406.4 mm井眼(Ø339.7 mm套管)+Ø311.2 mm井眼(Ø244.5 mm套管)+ Ø215.9 mm井眼(Ø177.8 mm尾管)+Ø152.4 mm井眼(水平段产层)。在这些大位移井Ø244.5 mm套管下入过程中,主要面临着以下难点,具体表现为:

(1)套管下入深度深,裸眼段长,稳斜角度大。在已钻成的7口大位移井中,Ø244.5 mm套管下深4 434~6 114 m,裸眼段长度2 943~4 822 m,稳斜角在67.0°~84.0°(见表1)。其中,PY1- A1H井Ø244.5 mm套管下入深度最深,裸眼段长度最长的一口井。

表1 南海番禺油田大位移井Ø311.2 mm井眼(Ø244.5 mm套管)数据

(2)断层处钻井液安全密度窗口窄,套管柱下入产生压力激动,容易压漏地层。南海番禺油田区域各层位安全密度窗口较宽,但在断层处,安全密度窗口急剧减小[2]。番禺油田7口大位移井均钻遇断层,以PY1-A1H井为例,该井Ø311.2 mm井段在2 987 m处钻遇断层,水平断距约20 m,垂直断距约20 m,安全密度窗口由1.19~1.77 g/cm3急剧下降到断层处的1.19~1.34 g/cm3。

(3)地层均质性差,井壁摩阻大。南海番禺油田地层主要由泥岩、砂岩组成,其间普遍发育有灰质硬夹层,砂岩研磨性强,灰质硬夹层可钻性差,钻进时顶驱扭矩剧烈波动,多次出现实际钻进扭矩高于顶驱设定扭矩,蹩停顶驱的现象。尽管使用油基钻井液钻进,井壁摩阻仍然很大,起钻、倒划眼、通井过程中,大钩载荷远远高于设计值。

2 技术原理

当套管柱处于非旋转状态时,套管柱仅受到与下入方向相反的轴向摩擦力的作用,即:

(1)

当套管柱处于旋转状态时,套管柱受到轴向摩擦力和径向摩擦力的共同作用,实际摩擦力为轴向摩擦力和径向摩擦力的矢量和,即:

(2)

式中:Fr—实际摩擦力,N;

Fa—轴向摩擦力,N;

Fc—径向摩擦力,N。

在下入过程中,轴向下放速度、径向旋转速度与摩阻系数存在式(3)、式(4)、式(5)之间的关系:

(3)

(4)

(5)

式中:Vr—实际运动速度,m/s;

Va—轴向下放速度,m/s;

Vc—套管接箍处的径向旋转速度,m/s;

FFa—轴向摩阻系数,无量纲;

FFc—径向摩阻系数,无量纲;

在井斜角θ=60°的稳斜段,选取70.0 kg/m公称重量的Ø244.5 mm套管,接箍外径269.9 mm,假定非旋转工况下轴向摩擦力为100%,分别在10 r/min、20 r/min、40 r/min、80 r/min四种旋转速度下进行计算,得出套管柱所受轴向摩擦力与套管柱下放速度的关系曲线如图1所示,可以看出:当套管柱下放速度越慢,旋转速度越快,套管柱所受的轴向摩擦力减少幅度越大。

图1 不同旋转速度下轴向摩擦力分布图

3 关键技术

3.1 旋转下套管系统

顶部驱动工具是整个系统的核心部件,通过丝扣与顶驱的下IBOP阀连接起来,顶驱旋转时,带动顶部驱动工具的中心轴旋转,实现上部套管单根与下部套管柱的上扣、卸扣以及旋转整个套管柱等功能[3]。液压卡盘采取液压驱动,可远程控制,实现卡瓦与套管柱的夹紧、松开功能,液压卡盘和顶部驱动工具配有安全互锁系统[4]。扭矩监控系统为一套独立的扭矩信息采集、传输、监测系统,用于套管上扣、卸扣时的扭矩监测。动力系统由电源系统和液压系统组成,主要为整个旋转下套管系统提供电力和液压动力。远程控制系统主要由远程控制台、信号线缆、液压控制管线等组成,可以实现对整个系统的远程控制。

3.2 套管选型

在使用全程漂浮旋转下套管技术设计套管柱时,要考虑以下因素:套管柱有足够高的抗外挤强度,保证在全掏空工况下,套管柱不被挤毁;尽量减小套管柱旋转扭矩,同时旋转扭矩要小于套管丝扣的抗扭强度,保证套管丝扣安全;全掏空工况下,套管附件承受着巨大的内外压差,单流阀的有效性至关重要,决定着能否实现全程漂浮下入。

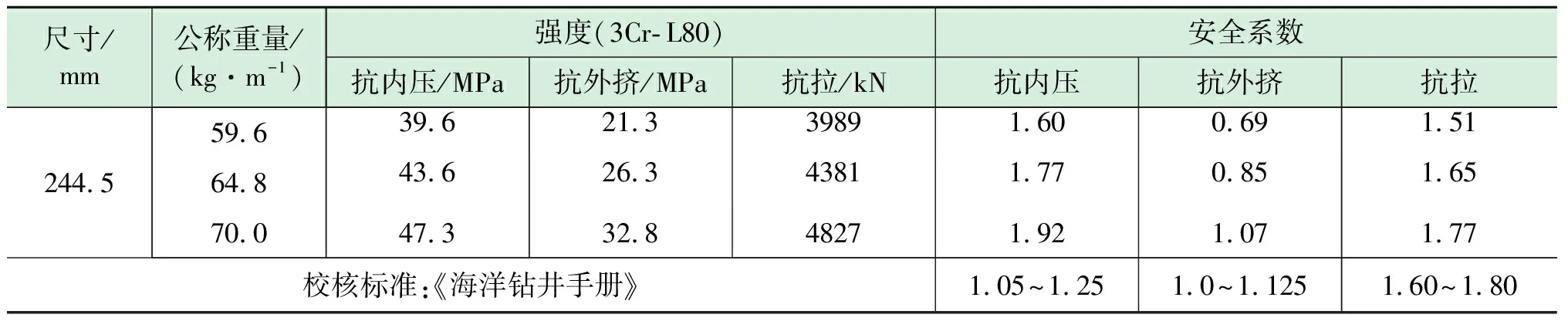

(1)公称重量选型。套管柱下入时,在井筒中受到各种载荷的影响,归纳起来,可以分为三种:内压力、外挤压力和轴向力,正确地分析与计算套管柱外部载荷,然后对套管柱进行强度校核,是确保套管柱安全下入的前提[5]。以PY1- A1H井为例,在套管公称重量选择上,根据《海洋钻井手册》中规定的套管强度计算方法,分别对59.6 kg/m、64.8 kg/m、70.0 kg/m三种公称重量的Ø244.5 mm套管进行强度校核[6]。结果表明:70.0 kg/m套管抗内压、抗外挤和抗拉强度均满足要求,其余两种套管不满足要求(见表2)。

表2 PY10-5-A1H井套管强度校核

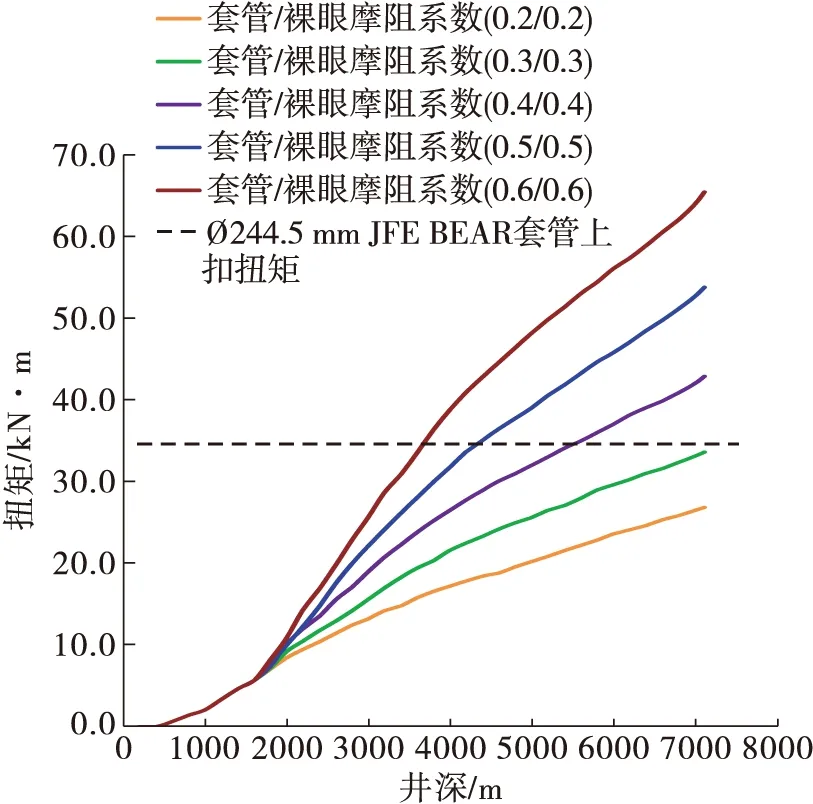

(2)套管扣型优选。旋转下套管工况下,不仅要对套管抗拉、抗外挤和抗内压强度指标进行校核,套管接箍丝扣的安全性校核也是重中之重,其抗扭强度是否满足要求决定着套管柱能否成功下入。PY1-A1H井原设计Ø244.5 mm套管下入深度7 020 m,在钻井液密度1.25 g/cm3,摩阻系数为0.3,旋转转速为30 r/min的工况下,旋转扭矩已达33.7 kN·m(见图2),普通扣型的套管抗扭强度无法满足要求,需使用高抗扭扣型套管。JFE BEAR扣为高抗扭扣型,Ø244.5 mm尺寸的该扣型套管,最佳上扣扭矩34.8 kN·m,最大上扣扭矩38.3 kN·m,满足全程漂浮旋转下入套管柱的要求。

图2 PY10-5-A1H井Ø244.5 mm套管模拟旋转扭矩图

3.3 套管附件选择

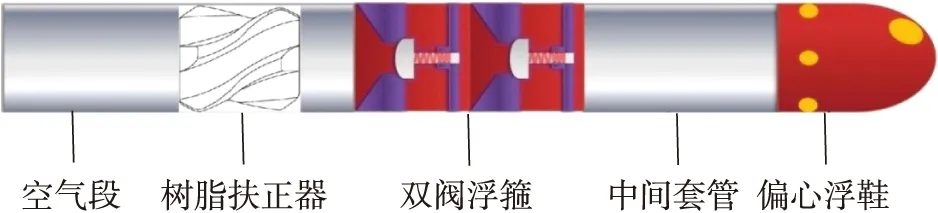

(1)偏心浮鞋。偏心浮鞋采用偏心设计理念(见图3),相比于常规浮鞋,在通过遇阻点时,将产生更小的拖曳力,且在旋转套管柱时,启动扭矩更小。偏心浮鞋水眼采用底部主水眼和侧面辅水眼的设计,在套管柱下入到位后,即使底部主水眼堵塞,仍然可以通过侧面辅水眼进行循环和固井[7]。

图3 管串结构图

(2)双阀浮箍。在套管柱全程掏空工况下,套管柱最下端的浮鞋单流阀承受着巨大的内外压差。按照原设计,PY1-A1H井套管鞋处承受的内外压差高达30.0 MPa,单流阀的有效性至关重要,选择对应压力等级的双阀浮箍,与偏心浮鞋一起,为实现套管柱全程漂浮下入提供三重保障。

(3)树脂扶正器。树脂扶正器由树脂材料制成,树脂材料密度低于一般金属材料密度,耐酸、碱、盐及其它化学物质腐蚀,耐磨损性强,而且具有更低摩擦系数和启动扭矩[8],在全程漂浮旋转下入套管柱的工况下,在减轻套管柱重量,耐酸、碱、盐腐蚀性,耐磨损性方面,比一般的锌、铝、铸钢等金属扶正器具有更大的技术优势。

4 现场应用

4.1 典型井例

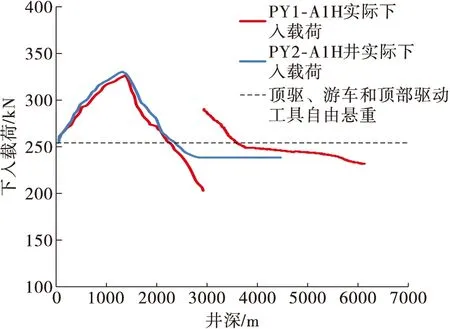

PY2- A1H井与PY1- A1H井身结构、井眼轨迹类似,Ø311.2 mm井段钻遇同一套地层。PY2- A1H井Ø244.5 mm在下入到1 300 m时,大钩载荷达到最大330.0 kN,下入到2 340 m时,大钩载荷254.0 kN,与顶驱、游车和顶部驱动工具的自由悬重相当,此后,将顶驱悬重压在套管柱上继续下入到设计深度4 434 m,大钩载荷238 kN(见图4),下入全程未旋转套管柱。

图4 下入载荷变化图

PY1- A1H井Ø244.5 mm套管在下入到1 370 m时,大钩载荷达到最大326.0 kN,下入到2 200 m时,大钩载荷254.0 kN,与顶驱、游车和顶部驱动工具的自由悬重相当,此后将顶驱悬重压在套管柱上,继续不旋转下入到2 930 m,大钩载荷减小至203.0 kN。在2 930 m以20 r/min的转速旋转套管柱,大钩载荷从203.0 kN增加到290.0 kN,之后以20~50 r/min的转速旋转下入套管柱,旋转扭矩在10.8~21.7 kN·m之间变化,均小于套管丝扣上扣扭矩,在下入到设计深度6 114 m时,大钩载荷232.0 kN(见图4)。整个下入过程,套管遇阻时,采用旋转、上提、下放套管柱的方式轻松通过遇阻点,全程未出现井漏、压差卡套管等井下复杂情况。

4.2 现场应用效果分析

(1)扭矩监测灵敏度高,精细化控制旋转扭矩。顶部驱动工具扭矩传感器模块独立于顶驱扭矩系统之外,扭矩传感器灵敏度高,监测套管上扣、卸扣、旋转时的扭矩数值十分准确,且可与顶驱扭矩数值进行比对,降低扭矩信号错误的概率。在使用顶部驱动工具对套管上扣的6口大位移井中,套管上扣成功率较高,很少有套管丝扣损坏现象发生,其中,PY2- A1H井、PY3- A2H井和PY3- A3H井3口井没有损坏一根套管。

(2)减小套管下入摩阻,减轻套管柱轴向载荷。从图4中可以明显看出,同区块井身结构类似的两口井,同等深度条件下,旋转工况下PY1- A1H套管柱的大钩载荷明显高于非旋转工况下的PY2- A1H的大钩载荷。通过旋转套管柱,减轻套管柱轴向载荷,减小套管下入摩阻,增大抗拉安全系数。

(3)有效避免套管遇阻、压差卡套管等井下复杂情况的发生。PY4- A1H大位移井采用常规漂浮接箍方式下入Ø244.5 mm套管,在下入到3 803~3 810 m、3 879~3 887 m、3 891~3 907 m、3 968~3 986 m、4 000~4 020 m、4 241~4 243 m、4 318~4 320 m和4 337~4 340 m井段时,遭遇严重的遇阻现象,现场仅能通过上提下放管柱尝试通过遇阻点,其中,在遇阻最为严重的3 803~3 810 m井段,最大下压超过200.0 kN才得以通过遇阻点,给下套管作业带来了极大的风险。在采用全程漂浮旋转方式下入套管的大位移井中,下放遇阻时,采用旋转套管柱的方式即可通过,通过遇阻点的能力大大增强。此外,旋转套管柱也避免了套管柱与井壁长时间静止接触,降低了压差卡套管发生的机率。

(4)提高作业效率,降低综合作业成本。对于大位移井,安全平稳作业是首要考虑的因素,为了防止因下入速度过快造成过大的压力激动,压漏地层,挤毁套管,需要严格控制下放速度[9]。全程漂浮旋转下套管技术的应用在确保井下安全的前提下,依然保持了很高的作业效率,套管平均下入速度达到10.0根/h,而同海域采用漂浮接箍方式下套管的大位移井,平均下入速度仅为9.0根/h,作业效率提高了近11.0%。同时,由于不再使用价格昂贵的漂浮接箍,降低了综合作业成本。

(5)设备本质安全,从源头控制作业风险。旋转下套管设备自动化程度高,液压卡盘抱合套管,全程不需要打背钳,机械臂扶正,司钻通过操作顶驱旋转套管进行上扣,全过程作业均由机械设备完成,实现了设备本质安全,从源头控制作业风险。

5 结论

(1)全程漂浮旋转下套管工况下,需确保套管的抗拉、抗外挤、抗内压和套管接箍丝扣的抗扭强度均满足设计要求,偏心浮鞋、树脂扶正器等套管组件的使用,是增强套管柱通过遇阻点和实现套管柱旋转的有效手段。

(2)全程漂浮旋转下套管技术可以精准控制上扣扭矩,提高套管上扣成功率,减小套管下入摩阻,减轻套管柱轴向载荷,可以采取上提、下放、旋转等多种方式处理套管柱遇阻,有效避免了井下复杂情况的发生,设备本质安全,从源头控制作业风险,提高作业时效,降低综合作业成本。

(3)全程漂浮旋转下套管技术在南海番禺油田大位移井中的成功应用,为大位移井下套管作业提供了一种新的方法,也为其它油田的大位移井下套管作业提供借鉴和参考。