适用于修井液污染的新型解堵增产液体系研究

2021-04-23刘保彻刘国光赵燕红王虎军

黄 圣, 王 博, 刘保彻, 刘国光, 赵燕红, 王虎军

(1长江大学 2中国石油长庆油田分公司第十一采油厂 3中国石油长庆油田分公司油气工艺研究院 4中国石油长庆油田分公司第二采油厂 5中国石油青海油田公司采油五厂 6中国石油玉门油田分公司油田作业公司)

0 引言

在油田长期生产过程中,油层堵塞是不可避免的,主要分为无机堵塞和有机堵塞[1- 3]。其中无机堵塞主要是由外来流体与地层水不配伍引起的无机垢沉淀造成的,有机堵塞主要是由于外来流体与地层原油不配伍引起的乳化堵塞造成的[4- 7]。油井堵塞可能会发生在油田开发生产的各个环节,如果在修井过程中,使用了不适当的修井液体系,修井液这样的外来流体与地层流体的不配伍就会造成油气层伤害[8- 10]。因此,为了解除修井污染对储层造成的损害,就需要针对污染原因进行分析评价,并在此基础上,研究合适的解堵增产液体系来解除修井污染造成的储层堵塞[11- 14]。

海上某油田经过几次修井作业后,油井产能出现不同程度的下降,这严重影响了油田的整体开发效果。因此,开展了前期修井液与地层配伍性的研究,找出修井液对储层造成污染的主要原因及伤害程度,基于此,有针对性地开展了适合油田修井污染的新型解堵增产液体系,在室内对体系的综合性能进行了评价,并在现场成功进行了应用,为保障油田的稳产增产提供技术支持。

1 修井液对储层的污染原因分析

某油田现用修井液的主要配方为:海水+2%黏土稳定剂DT- 1+1%缓蚀剂SW- 3+0.5%溶蚀剂RS- 2,使用该修井液进行了近10次的修井作业,油井产能均出现不同程度的下降。下面针对修井液对储层的污染原因进行分析,并评价了修井液对储层岩心的伤害情况。

1.1 修井液与储层岩石的配伍性

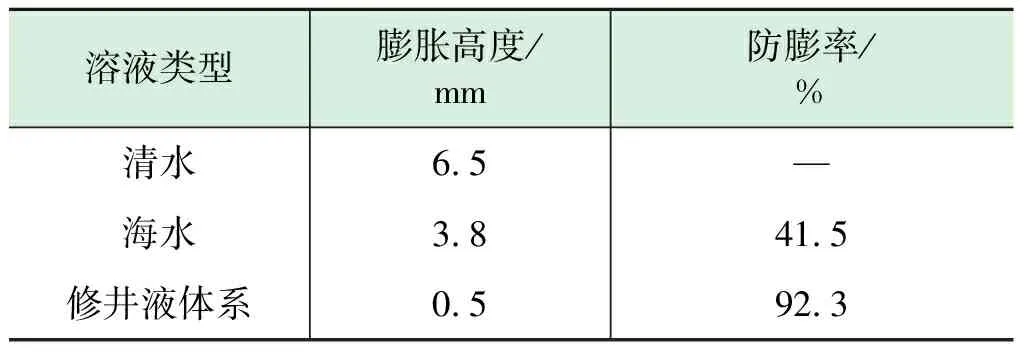

修井液与储层岩石如果不配伍,在修井过程中会引起储层岩石的水化膨胀、分散运移,从而堵塞地层,影响修井效果[15- 16]。室内使用储层岩心粉末,使用线性膨胀仪评价了修井液体系的防膨效果,实验温度为90℃,实验结果见表1。

表1 修井液体系防膨效果

由表1结果可以看出,修井液体系对储层岩心粉的防膨率达到92.3%,能够有效抑制储层岩石的水化膨胀,说明现用修井液与储层岩石具有良好的配伍性,不是引起储层污染的主要原因。

1.2 修井液与储层流体的配伍性

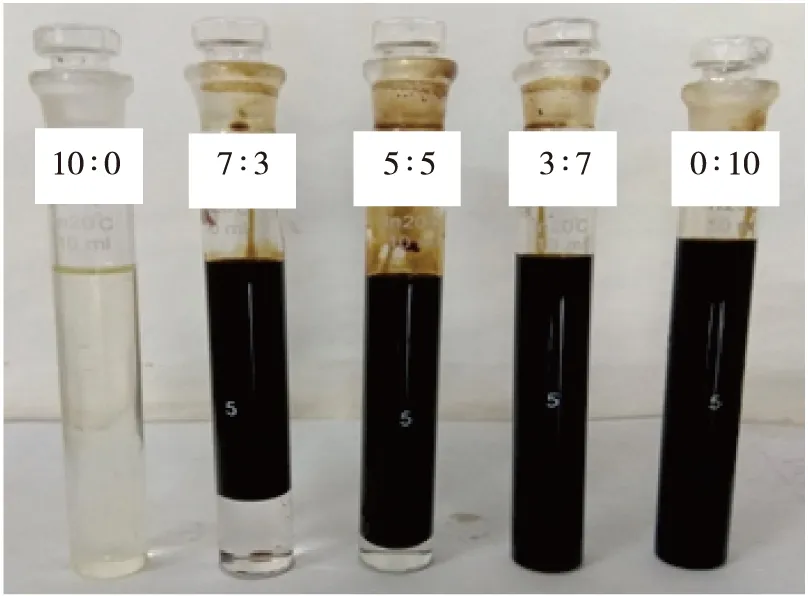

修井液与地层流体(原油和地层水)如果不配伍,修井液滤液会与地层流体发生反应,生成沉淀或结垢造成地层损害。室内分别评价了修井液体系与地层水按不同比例混合后的浊度值,以及与地层原油混合后的乳化情况,实验结果见表2和图1。实验条件均为90℃×16 h。

表2 修井液与地层水配伍性

由表2结果可知,修井液与地层水按不同比例混合后,浊度值出现不同程度变化,当修井液与地层水比例为5∶5和3∶7时浊度值大于可接受的30 NTU。说明修井液与地层水存在一定程度的不配伍性,在修井过程中容易造成储层污染。

图1 修井液与地层原油配伍性

由图1结果可知,修井液与地层原油按不同比例(7∶3、5∶5、3∶7)混合后,都存在不同程度的乳化现象,其中当修井液与原油比例为3∶7时,乳化现象最严重,静置16 h后无水析出。分析原因认为,修井液中含有的表面活性剂等物质在地层条件下易与原油形成稳定的油水乳化液,容易造成乳化堵塞,从而造成储层污染,导致油井产能降低。

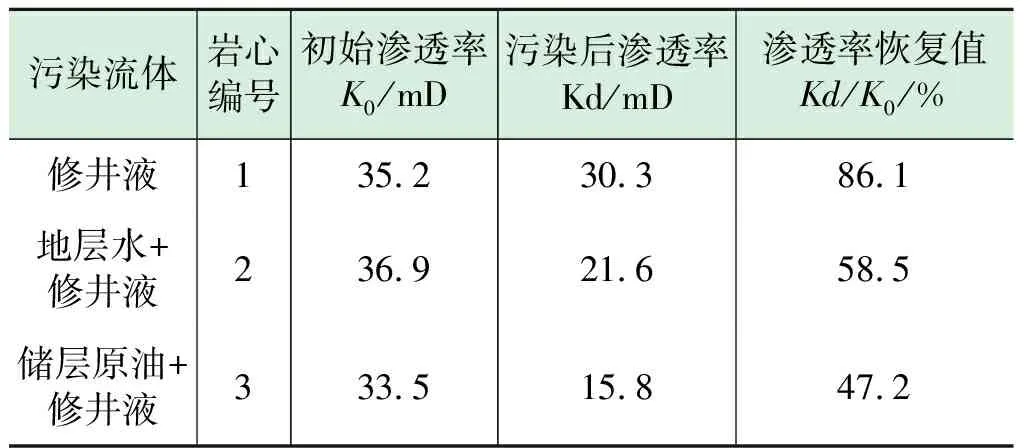

1.3 修井液对储层岩心的伤害评价

实验方法为:①选取该油田具有代表性的天然岩心,洗油、干燥,用模拟地层水饱和;②在温度为90℃条件下,使用煤油正向测定岩心的初始渗透率,计为K0;③1#岩心直接反向挤入2 PV的修井液,2#岩心先反向挤入5 PV地层水,然后挤入2 PV修井液,3#岩心先反向挤入5 PV储层原油,然后挤入2 PV修井液,静置24 h,以此模拟修井液与地层流体混合后对储层的伤害;④在温度为90℃条件下,正向用煤油测定其渗透率Kd;⑤计算渗透率的恢复值Kd/K0。实验结果见表3。

由表3数据可知,使用单一的修井液污染后,储层天然岩心的渗透率恢复值可以达到85%以上;而使用地层水、储层原油和修井液混合污染,天然岩心的渗透率恢复值仅为58.5%和47.2%;说明地层水和储层原油与修井液的混合加重了储层污染程度。

表3 修井液对岩心的伤害实验结果

综合以上分析认为,修井液与地层流体(地层水和储层原油)的不配伍是造成储层污染的主要原因,基于此,下面将有针对性地开展解除修井污染的解堵增产体系研究。

2 新型解堵增产液配方与性能评价

2.1 研究思路及体系配方

根据修井液对储层的污染原因分析及伤害评价结果,修井作业对该油田造成的储层污染、油井产能下降的主要原因为修井液与地层水和储层原油不配伍。因此,新型解堵增产液体系的基本研究思路为:①研制新型解堵剂,既能够解除无机垢的堵塞,又对岩石具有一定的溶蚀能力,达到解堵和改善储层的目的;②针对修井液与地层原油乳化形成的有机堵塞,研究合适的有机清洗剂,能够有效解除近井地带的有机堵塞;③优选合适的防乳破乳剂,防止在解堵作业中再次出现乳化堵塞现象;④优选出性能优良的防膨剂和缓蚀剂,防止解堵作业中的黏土水化膨胀堵塞地层,并有效防止解堵增产液对井下工具的腐蚀。

通过大量实验及配方优化,最终研究出一套适合油田修井污染的新型解堵增产液体系,具体配方为:淡水+6.0%新型复合有机酸SFT- 1+2.0%新型有机清洗剂QXJ- 1+1.5%防膨剂FPJ- 3+2.5%缓蚀剂HSJ- 8+1.5%防乳破乳剂FRJ- 1。

2.2 新型解堵增产液体系综合性能评价

2.2.1 对无机物堵塞物及岩心的溶蚀能力

室内评价了新型解堵增产液体系对现场无机垢、CaCO3以及天然岩心的溶蚀能力,实验温度为90℃,实验时间为4 h,固液比为1∶10。实验结果见表4所示。

由表4结果可知,新型解堵增产液体系对现场无机垢的溶蚀率可以达到90%以上,对CaCO3的溶蚀率可以达到95%以上,而对天然岩心的溶蚀率低于10%。说明其具有良好溶解无机堵塞物能力,并且不会对地层骨架结构造成破坏。

表4 新型解堵增产液对无机垢及岩心的溶蚀能力

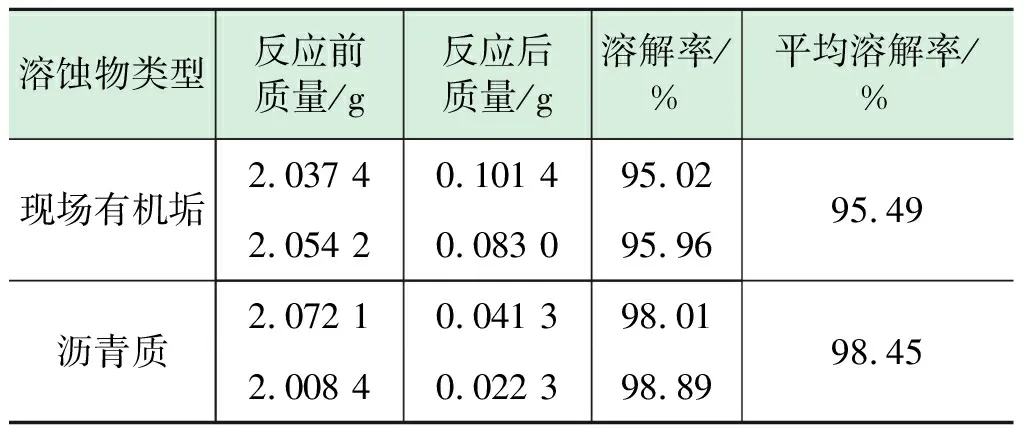

2.2.2 对有机垢的溶解能力评价

室内评价了新型解堵增产液体系对现场有机垢以及沥青质的溶解能力,实验温度为90℃,实验时间为4 h,固液比为1:50。实验结果见表5。

表5 新型解堵增产液对有机垢的溶解能力

由表5实验数据可知,新型解堵增产液体系对现场有机垢的溶解率能够达到95%以上,而对沥青质的溶解率可以达到98%以上,说明新型解堵增产液进入地层后,能够有效地清除黏附在近井地带的有机质成分,达到解除有机乳化堵塞的目的。

2.2.3 防膨性能及缓蚀性能评价

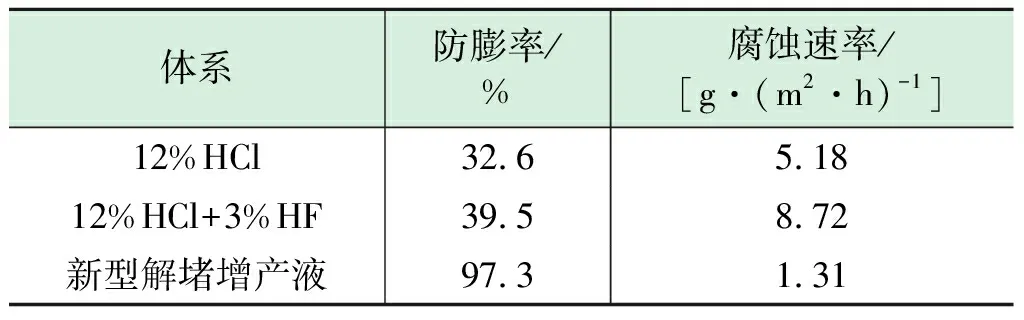

参照1.1中的实验过程评价了新型解堵增产液体系对储层岩石粉末的防膨性能,并参照石油天然气行业标准SY/T 5405—1996《酸化用缓蚀剂性能评价方法及指标》,评价了体系对油管钢片的腐蚀情况,并与常用盐酸和土酸体系进行了对比,腐蚀试验条件为90℃×4 h,钢片材质为N80。实验结果见表6所示。

表6 新型解堵增产液防膨性能及缓蚀性能

由表6结果可知,新型解堵增产液体系对储层岩石粉末的防膨率远远大于普通盐酸和土酸体系。而腐蚀速率为1.31 g/m2·h,远远小于盐酸和土酸体系,并小于石油行业的标准要求(推荐指标为4 g/m2·h)。说明新型解堵增产液体系具有良好的防膨性能和缓蚀性能,能够满足油田解堵施工要求。

2.2.4 与地层流体配伍性评价

室内评价了新型解堵增产液与地层水和地层原油之间的配伍性,与地层水的配伍性主要考察解堵液与地层水不同比例混合后是否有沉淀生成,测定浊度变化情况;与地层原油的配伍性,主要考察解堵液与地层原油不同比例混合后是否会形成稳定的乳状液,测定混合液放置不同时间后的析水量,判断配伍性好坏。实验结果见表7和表8。

表7 新型解堵增产液与地层水混合后浊度值

由表7结果可知,新型解堵增产液和地层水按照不同比例混合后的浊度值均非常小,说明体系与地层水具有良好的配伍性。

表8 新型解堵增产液与原油的配伍性实验结果

由表8结果可知,新型解堵增产液和原油按照不同比例混合后,在90℃下放置不同时间后油水界面清晰,16 h最终析水量与初始解堵液体积相同,说明该新型解堵增产液与储层原油不易形成稳定的乳状液,与储层原油具有良好的配伍性。

2.2.5 模拟岩心解堵增产效果评价

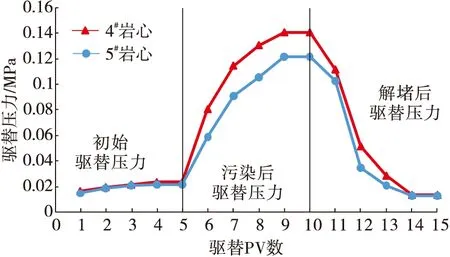

实验方法同1.3中3#岩心的实验步骤,在天然岩心被修井液污染后,反向挤入2 PV的新型解堵增产液,关闭岩心夹持器两端阀门在90℃下恒温4 h,模拟解堵作业过程;最后测定解堵后的岩心渗透率,并计算渗透率恢复值。实验结果见表9和图2。

由表9和图2可以看出:岩心在修井液污染后随着驱替PV数的增加,驱替压力逐渐增大,说明在修井过程中存在地层堵塞现象,在注入新型解堵增产液后随着驱替PV数的增加,驱替压力逐渐减小,说明解开了修井过程中的堵塞,最终驱替压力比测定初始渗透率时的驱替压力还低,说明新型解堵增产液已经解除了修井过程中造成的污染,同时渗透率恢复值达到了115%左右,岩心渗透率得到一定程度的改善,解堵的同时达到油井增产的目的。

表9 模拟岩心解堵增产实验结果

图2 驱替压力随驱替PV数的变化情况

3 现场应用

针对油田进行的多次修井作业,油井产能均出现不同程度的下降现象。分析原因认为,修井过程中存在修井液与地层流体不配伍的情况,导致储层污染、产能下降。因此,在进行修井作业后,将室内研制的新型解堵增产液体系在目标油田的W1井和W2井进行现场应用,并与同区块内使用常规酸化解堵液的B1井进行对比分析,结果见表10。

由表10可以看出,三口井在修井作业后,表皮系数均大于0,说明修井作业过程对储层造成了一定程度的污染;B1井使用常规酸化解堵液措施后,表皮系数有所降低,但仍大于0,比采油指数和日产油量的增加幅度也较小,说明污染堵塞现象仍然存在;而使用新型解堵增产液的W1井和W2井,措施后表皮系数均为负值,比采油指数和日产油量均有大幅度的增加,说明新型解堵增产液体系在解除修井过程堵塞的同时,还对储层具有一定的改造作用,取得了明显的增产效果。

表10 解堵增产液与常规酸化解堵液应用效果对比

4 结论与认识

(1)目标油田在修井过程中造成储层污染、产能偏低的主要原因为现场用修井液与地层水的不配伍引起的无机垢的堵塞,还有修井液与地层原油的不配伍引起的乳化堵塞。

(2)针对修井作业污染原因,通过主要处理剂的优选实验,研究出一套适用于海上油田修井污染的新型解堵增产液体系,具体配方为:淡水+6.0%新型复合有机酸SFT- 1+2.0%新型有机清洗剂QXJ- 1+1.5%防膨剂FPJ- 3+2.5%缓蚀剂HSJ- 8+1.5%防乳破乳剂FRJ- 1。综合性能评价结果表明,体系具有良好的溶解无机垢以及有机垢的能力、良好的防膨性、较低的腐蚀性、与地层流体配伍性好以及良好的解堵增产效果。

(3)通过目标油田的现场应用结果表明,在修井作业后,使用优选的新型解堵增产液进行解堵,效果优于常规酸化解堵液,说明该新型解堵增产液能够解除修井过程造成的堵塞,体现出良好的解堵增产效果。