硼酸盐对阻燃PP复合材料性能的影响

2021-04-23杨丽庭李彦涛黄文杰叶晋纶

李 臻, 杨丽庭*, 李彦涛, 黄文杰, 叶晋纶, 曾 聪

(1. 华南师范大学化学学院, 广州 510006; 2. 广州石头造环保科技股份有限公司, 广州 511483)

聚丙烯(PP)由于其优异的机械性能,低成本、易加工性以及良好的耐化学性而在聚合物产品中占很大比重,例如汽车部件、建筑材料、家具、电气外壳和包装. 但是,其极限氧指数(LOI)在17.5%~18.4%范围内,属于极易燃烧的高分子材料,并且燃烧时有滴落和黑烟,这严重限制了它的进一步应用. 因此,必须提高PP的阻燃性[1-4]. 在塑料阻燃应用中,硼酸锌是使用最广泛的硼酸盐化合物,常作为氧化锑或卤系阻燃剂的阻燃增效剂,可以有效提高复合材料的阻燃性能,并减少烟雾的产生[5-7]. 作为阻燃剂和抑烟剂,硼酸锌与一些膨胀型阻燃剂体系的结合可促进炭的形成并改善炭层的品质,从而提高了阻燃性[8-12].

硬硼钙石(2CaO·3B2O3·5H2O)是含有5 mol结晶水的硼酸钙矿物,其来源广泛,价格便宜,是一种潜在的硼酸锌替代品[13]. 在国外虽有一些文献报道硬硼钙石可以作为阻燃剂,提高塑料阻燃性能,同时大幅度降低烟雾的产生[14-16]. 但在国内硬硼钙石作为硼酸锌的替代品,作为阻燃增效剂的研究很少.

本文选择聚丙烯PPH-T03为基体,蜜胺包覆的聚磷酸铵(APP-102)和三聚氰胺氰尿酸盐(MCA)作为磷-氮协同膨胀型阻燃剂(Intumescent Flame Retardants,IFR)[17-18]. 硬硼钙石(CB)和硼酸锌(ZB)为阻燃增效剂,制备阻燃PP复合材料. 探讨CB、ZB的阻燃机理,比较CB、ZB的阻燃增效作用.

1 实验部分

1.1 试剂及仪器

试剂:聚丙烯粒料(PPH-T03,中国石油化工茂名分公司,熔体流动速率约3.0 g/min)、蜜胺包覆的聚磷酸铵(APP-102,白色粉体,深圳晶材化工有限公司)、三聚氰胺氰尿酸盐(MCA,白色粉体,深圳晶材化工有限公司)、硼酸锌(XC603,白色粉体,D50= 6.03 μm,山东秀诚化工有限公司)、硬硼钙石(ST605,灰白色粉体,D50= 5.70 μm,含79.18%(质量分数,下同)的 2CaO·3B2O3·5H2O、14.60%的CaCO3,江西盛泰化工有限公司).

仪器:傅里叶变换红外光谱仪(Spectrum Two,德国铂金·埃尔默)、场发射扫描电子显微镜(FEI Quanta 250 FEG,美国FEI)、同向平行双螺杆挤出机(KTE-20,南京科尔克挤出装备有限公司)、立式注塑机(KSU250ST,东莞市今塑精密机械有限公司)、橡胶平板硫化机(XLB-D400×400/630,宁波千普机械制造有限公司)、氧指数仪(DRK 304B,济南德瑞克仪器有限公司)、锥形量热仪(FTT007型,美国FFT)、热重分析仪(TG 209 F3,德国耐驰)、微机控制电子万能试验机(CMT6104,美特斯工业系统(中国)有限公司)、摆锤式冲击测试机(ZBC7400-B,美特斯工业系统(中国)有限公司)、差示扫描量热仪(DSC Q20,美国TA).

1.2 样品制备

制备前将APP-102、MCA、CB、ZB在烘箱中110 ℃下除水6 h,使其充分干燥. 然后按表1的配方将粉体和PP装入温度为110 ℃的小型混合机中,低速搅拌10 min,混匀,获得预混料.

表1 PP及阻燃PP复合物的配方Table 1 The formula of PP and flame-retardant PP composites %

将预混料经双螺杆挤出机熔融、挤出、过水冷却拉丝、切粒. 双螺杆挤出机一区至六区的温度分别为175、185、190、200、200、195 ℃,螺杆转速为150 r/min,喂料转速为8 r/min;获得的粒料在温度为110 ℃的烘箱中烘干3 h,然后用立式注塑机对干燥后的粒料进行注塑获得标准样条,注塑机上、中、下节温度分别为195、200、205 ℃;将标准样条在温度为80 ℃的烘箱中退火2 h,关闭烘箱使其自然冷却至室温,最后暴露于空气24 h后可进行相关性能测试.

1.3 性能测试与结构表征

1.3.1 红外光谱分析与形貌表征 红外光谱(FT-IR)测试采用溴化钾压片法;形貌表征采用扫描电子显微镜(SEM)进行观察,观察前试样采用离子溅射装置真空喷金.

1.3.2 材料的热分析测试

(1)燃烧测试:LOI按照GB/T 2406.2-2009测试,试样尺寸为80 mm×10 mm×4 mm;垂直燃烧测试按照GB/T 2408-2008进行,试样尺寸为130 mm×13 mm×4 mm;锥形量热测试按照ISO 5660-1进行,试样尺寸为100 mm×100 mm×3 mm,入射辐射通量为35 kW/m2.

(2)热重(TG)分析:以模拟空气(O2与N2体积比为1∶3)为气氛进行热重测试,样品质量4~7 mg. 控温程序:从30 ℃开始,升温速度为10 ℃/min,到800 ℃终止.

(3)差示扫描量热(DSC)分析:以N2为气氛,称取4~7 mg样品放入加盖的铝坩埚中. 控温程序:从40 ℃开始以20 ℃/min升温到200 ℃;在200 ℃处停留1 min,消除热历史;以20 ℃/min降温到40 ℃;在40 ℃处停留1 min后,以20 ℃/min升温至200 ℃.

1.3.3 机械性能测试 拉伸性能按照GB/T 1040-2006测试,拉伸速度为50 mm/min;弯曲性能按照GB/T 9341-2008测试,弯曲速度为20 mm/min;冲击性能按照GB/T 1843-2008测试,悬臂梁式摆锤冲击试验,样条V型缺口,摆锤能量为2.75 J.

2 结果与讨论

2.1 APP-102和MCA的FT-IR分析

图1为APP-102、MCA及其混合物(APP-102与MCA以质量比混合)的红外光谱.

图1 阻燃剂的红外光谱

APP-102在波数3 195 cm-1处有N—H的伸缩振动吸收峰、1 694 cm-1处有N—H弯曲振动吸收峰、1 434 cm-1处有三嗪环的骨架振动吸收峰、1 250 cm-1处有PO的对称伸缩振动吸收峰、1 015 cm-1处有PO2和PO3对称伸缩振动吸收峰、883 cm-1处为P—O不对称伸缩振动吸收峰,但在600、680、760 cm-1处未出现吸收峰,说明APP-102为蜜胺包覆的Ⅱ型APP[19]. MCA在3 392、3 230 cm-1分别有N—H的对称、不对称伸缩振动吸收峰,2 000~3 000 cm-1的宽峰是的中强吸收带,1 736 cm-1处有CO伸缩振动吸收峰,1 445 cm-1处有三嗪环的骨架振动吸收峰,说明MCA为三聚氰胺氰尿酸盐[20]. 两者混合物的红外谱图兼有各组分的特征峰,吸收峰强度基本符合APP-102和MCA的混合质量比,说明APP-102和MCA在100 ℃的干燥搅拌混合条件下未发生反应.

2.2 阻燃粉体的SEM观察

图2为4种阻燃粉体的SEM图,硬硼钙石颗粒大小差异大,无具体形貌特征. 硼酸锌颗粒大小均匀,团聚现象不明显,形貌为不规则立方体. 经过蜜胺树脂包覆的APP,表面有一层有机物覆盖,有部分APP粒子粘结,形貌为柱状,粒径在10 μm左右. 三聚氰胺氰尿酸盐为片状形貌,粒径在5 μm以下.

图2 阻燃粉体的SEM图

2.3 阻燃PP的阻燃性能

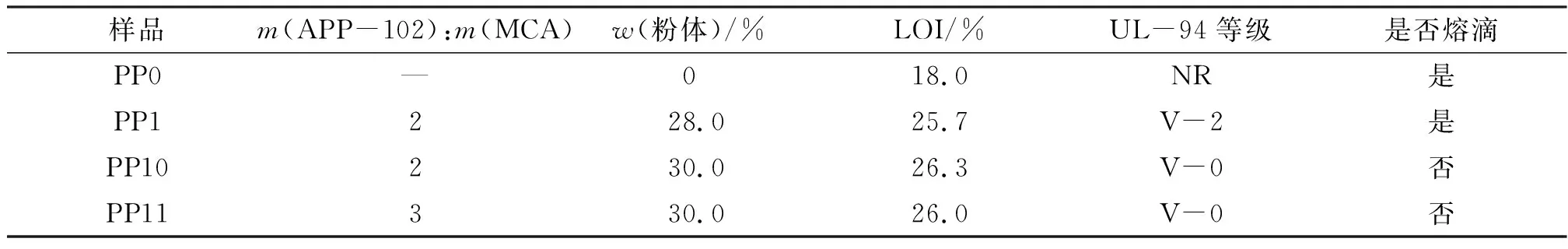

LOI和UL-94是常见的可燃性测量方法. 由表2可知,有机阻燃剂的配比对复合材料阻燃效果的影响较大. PP1的LOI可达25.7%,但只符合UL-94 V-2等级. PP10的LOI为26.3%,符合UL-94 V-0等级;PP11的LOI为26.0%,符合UL-94 V-0等级. 因此,APP-102与MCA质量比为2的IFR样品阻燃效果最佳.

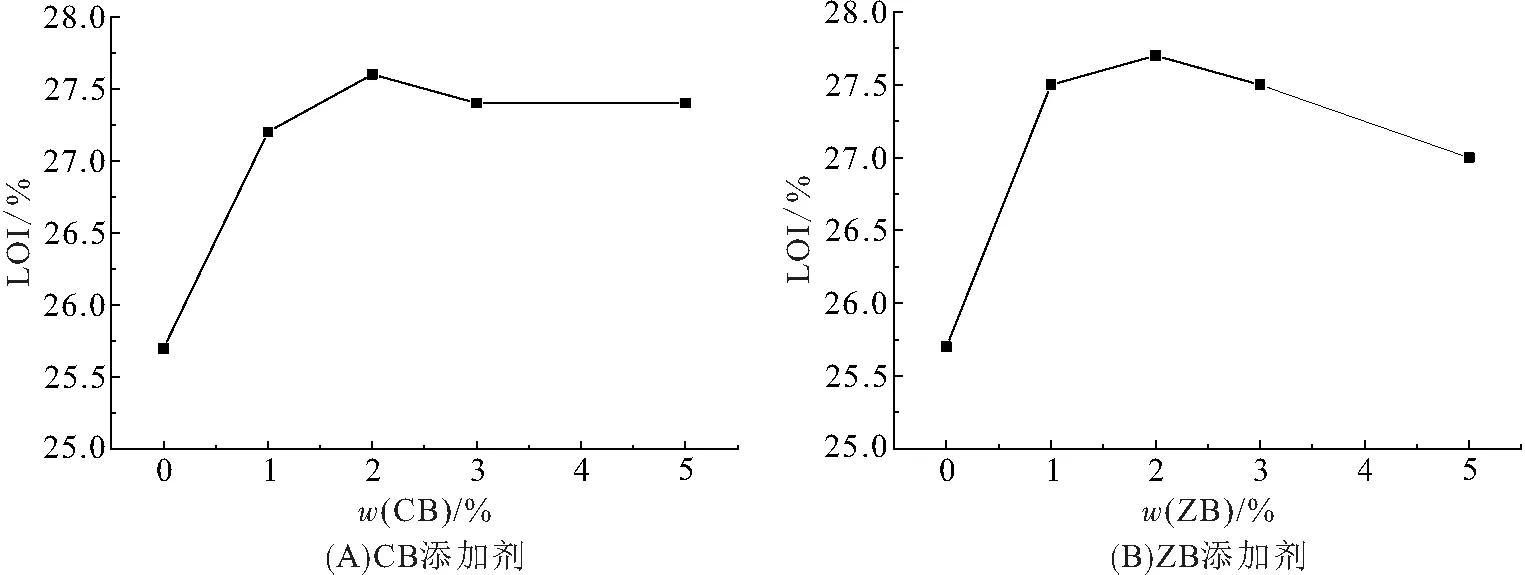

填充28.0% IFR和不同质量分数CB或ZB得到阻燃PP复合材料,测试LOI结果和UL-94等级. PP0的LOI为18.0%;PP1的LOI为25.7%,符合UL-94 V-2等级. 可以发现,随着阻燃PP复合材料中CB质量分数w(CB)的增加,LOI迅速增加,但是当w(CB)>2.0%时,LOI会略有下降. 当w(CB)=2.0%时,阻燃PP复合材料的LOI达到最大值(27.6%),并符合UL-94 V-0等级. 当w(CB)=5.0%时,LOI略降至27.4%,仍符合V-0等级,LOI还高于阻燃PP复合材料. 同样,随着阻燃PP复合材料中ZB质量分数w(ZB)的增加,LOI迅速增加,但是,当w(ZB)>2.0%时,LOI略有下降. 当w(ZB)=2.0%时,阻燃PP复合材料的LOI达到最大值(27.7%),并符合UL-94 V-0等级. 当w(ZB)=5.0%时,LOI降至27.0%,仍符合V-0等级. 添加适量的CB或ZB可以提高阻燃PP复合材料的阻燃性能,CB或ZB和膨胀型阻燃剂之间存在协同作用,但CB或ZB质量分数过高会破坏阻燃PP复合材料的发泡和炭化功能之间的平衡[8].

表2 PP和PP复合物的阻燃性能测试结果Table 2 The flame retardancy of PP and PP composites

图3 不同填料及其质量分数对PP复合物阻燃性能的影响

2.4 阻燃PP的燃烧性能

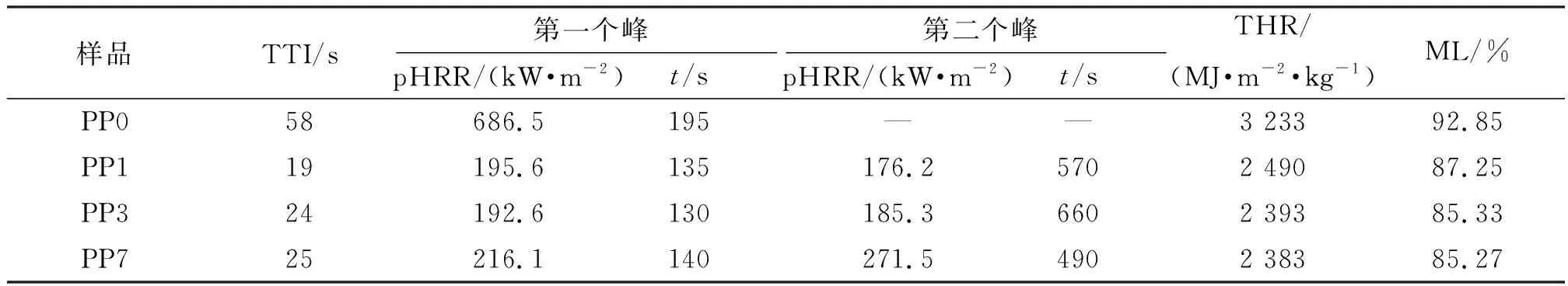

锥形量热测试(CCT)通常用于评估复合材料的可燃性,其结果有助于预测实际火灾中材料的燃烧行为. 获得的燃烧参数包括热释放速率(HRR),热释放峰值(pHRR),总释放热(THR),烟雾释放总量(TSR),点燃时间(TTI)和质量损失率(ML)等[21]. 表3显示了35 kW/m2的入射辐射通量下通过CCT获得的PP0、PP1、PP3和PP7的燃烧参数.

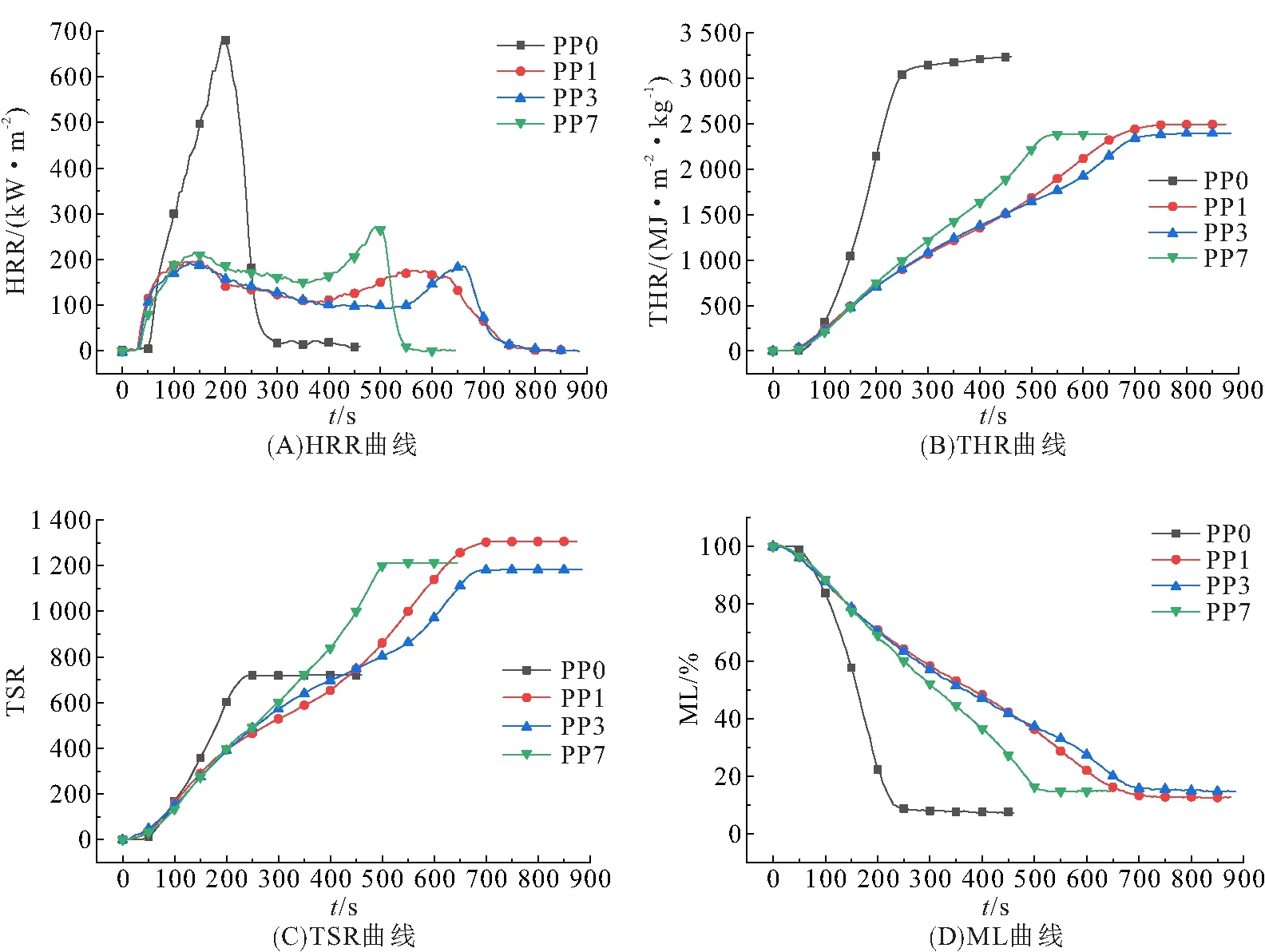

PP0、PP1、PP3和PP7的HRR和THR曲线如图4A、B所示. 可以发现,PP0着火后迅速燃烧,其HRR曲线很快在195 s处出现1个尖锐峰,pHRR为686.5 kW/m2,THR为3 233 MJ/(m2·kg). PP1第一个峰的pHRR和THR分别为192.6 kW/m2和2 490 MJ/(m2·kg),分别降低了71.94%和22.98%. 它清楚地表明PP1、PP3和PP7呈现较低的HRR和THR,添加2.0%的CB后,PP3第一个峰的pHRR和THR降至192.6 kW/m2和2 393 MJ/(m2·kg);添加2.0%的ZB后,PP7第一个峰的pHRR略有升高(216.1 kW/m2),但仍远低于PP0,THR为2 383 MJ/(m2·kg). 另外,PP1、PP3和PP7的HRR曲线均出现2个可识别的峰,这是典型膨胀型阻燃PP复合材料的HRR曲线. PP3第二个峰出现的时间比PP1稍晚,从570变为660 s. 同时,与PP0相比,PP1、PP3和PP7复合材料的燃烧时间延长,从460 s增加到了875、885、645 s. 将CB和ZB掺入PP1中,CB和ZB可以改善PP1的阻燃性能并进一步降低其可燃性. 两者相比,CB对PP1燃烧行为的改善效果更好.

表3 阻燃PP复合物的锥形量热测试结果Table 3 The results of cone calorimetric test of flame-retardant PP composites

图4 PP和阻燃PP复合物的燃烧性能曲线

由图4C可知,PP0、PP1、PP3和PP7的TSR分别为720.4、1 305、1 182和1 213. PP1的产烟总值高于PP0,这可能是由于PP1燃烧时产生大量氨气,导致产烟总量增大[13]. 同时,少量CB、ZB的添加减小了产烟总量,可能是CB、ZB和IFR之间存在协同作用,CB、ZB促进了稳定炭层的形成,抑制了烟雾的产生[9].

PP0、PP1、PP3和PP7在燃烧过程中的残余质量曲线如图4D所示,PP0的质量损失速率比PP1、PP3和PP7复合材料快,最后残留少量炭渣,可忽略不计. PP1、PP3和PP7的质量损失率分别为87.25%、85.33%和85.27%. 结果表明:添加CB和ZB会在复合材料外表面形成了连续紧密的炭层,减少燃烧过程中可燃气体和热量的释放,但并没有促进残留焦炭的增加[8].

炭的表面形态是影响高分子材料阻燃性能的关键因素. 图5A、B、C给出了锥形量热测试后PP1、PP3和PP7残留炭的数码照片,阻燃PP复合材料都形成了膨胀且结构较为致密的炭层. 在PP1的外炭表面呈现出具有小孔的相对松散的炭层结构. 对于含CB或ZB质量分数为2.0%的阻燃PP体系,其残留炭连续致密,外表面空隙减少. 炭层可以作为优良的隔热层,阻挡热量和氧气,从而提高阻燃性并降低阻燃PP复合材料的燃烧参数值.

图5 阻燃PP复合物在锥形量热测试后的残余物照片

2.5 阻燃粉体和阻燃PP复合材料的热重分析

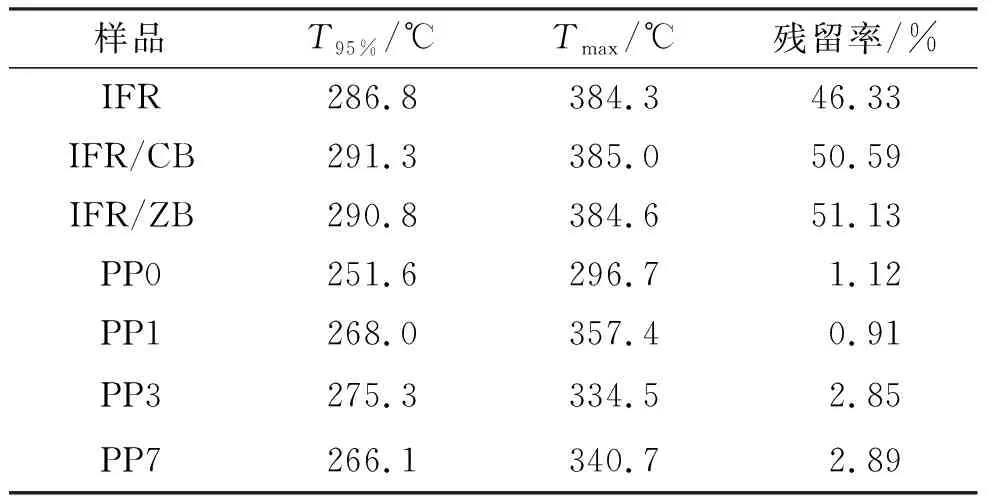

通过TG测试在模拟空气下分析质量比m(APP-102):m(MCA)=2的IFR、IFR/CB、IFR/ZB、PP0、PP1、PP3和PP7的热稳定性,IFR/CB和IFR/ZB的质量比为14∶1. 阻燃粉体和阻燃PP复合材料的热重数据列于表4. 以残留率(质量分数)为95%时的温度为初始分解温度(T95%).

表4 阻燃粉体和阻燃PP复合物的热重测试结果

IFR的初始分解温度为286.8 ℃. CB和ZB的加入分别使IFR的T95%从286.8提高到291.3和290.8 ℃,但对Tmax基本没有影响. 在800 ℃下,IFR/CB和IFR/ZB的残留率分别为50.59%和51.13%. 总体而言,CB和ZB的加入提高了阻燃粉体的热稳定性. PP在升温至251.6 ℃时开始分解,并在400 ℃下完全分解,800 ℃时仅剩1.12%. 对比纯PP,PP1的T95%和Tmax分别提高到268.0和357.4 ℃. 将CB和ZB掺入PP1后,Tmax从357.4 ℃明显降低至334.5和340.7 ℃. 相比PP1,PP3和PP7在800 ℃下残留率分别提高了1.94%和1.98%,和CB、ZB掺入的质量分数(2.0%)差异不大,说明CB和ZB并不能促进炭的形成.

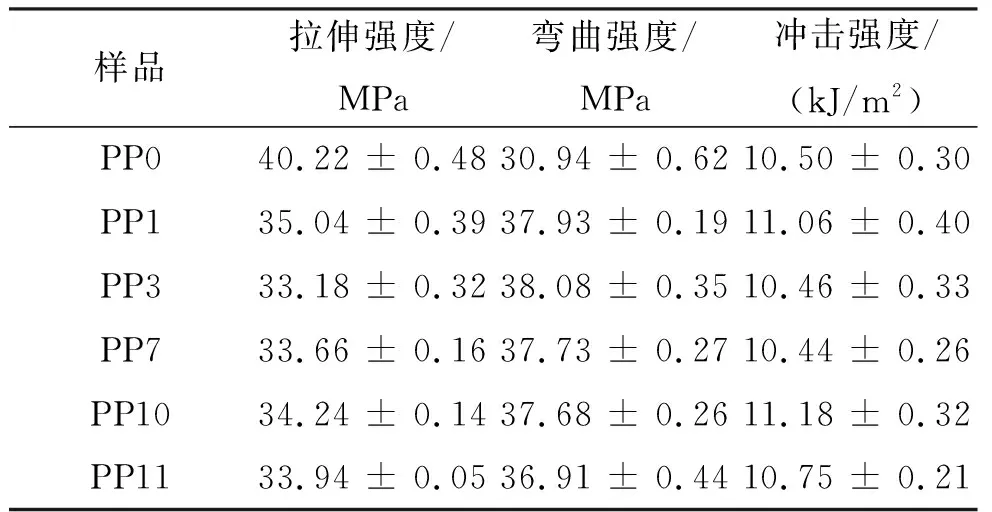

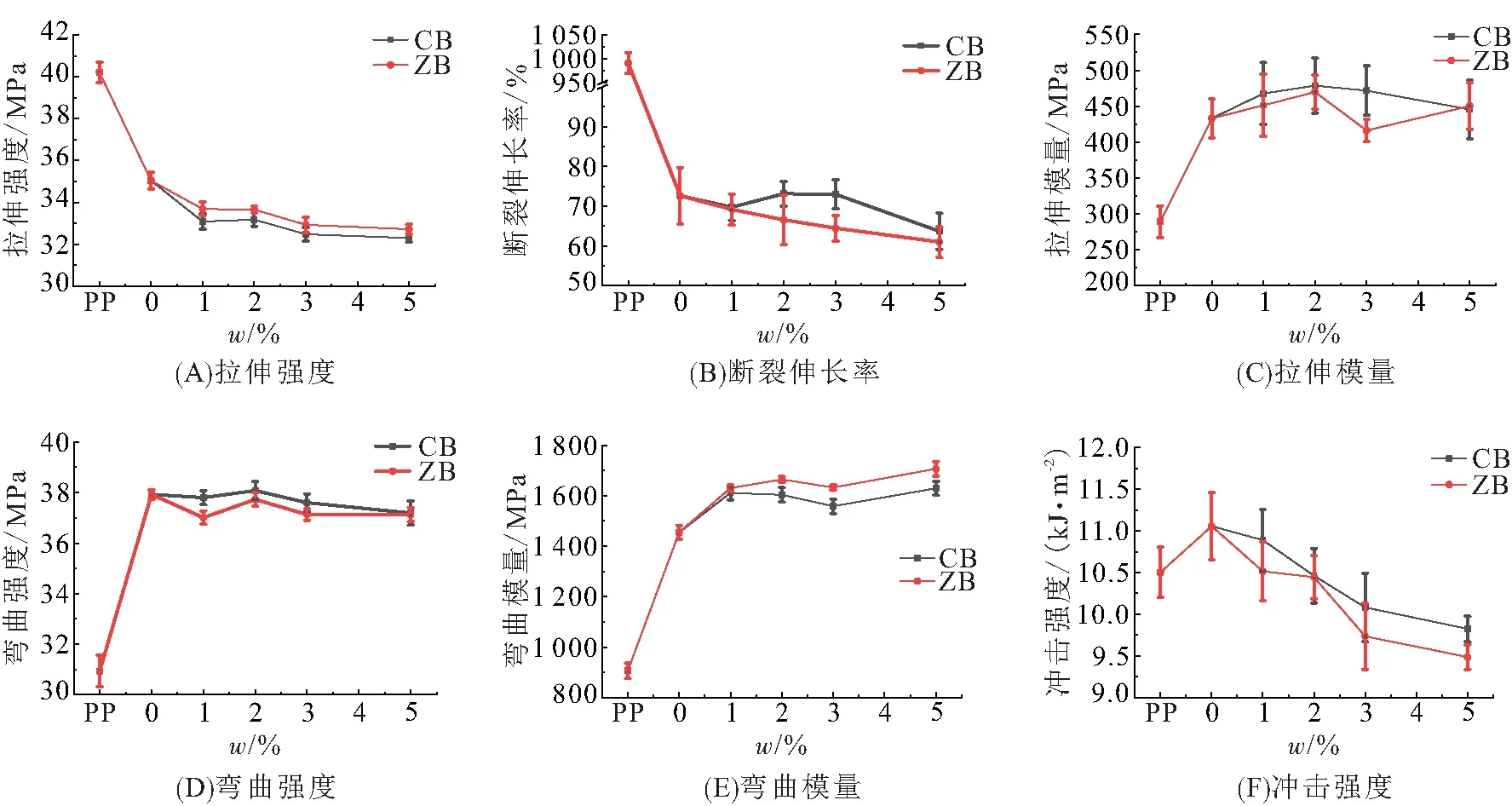

2.6 阻燃PP复合材料的机械性能分析

少量CB或ZB对阻燃PP复合材料的机械性能有影响. CB和ZB作为无机粉体,在基体PP中分散性较差,与粉体混合不均匀将影响复合材料结构的规整度. 对IFR质量分数为28.0%、CB或ZB质量分数在0%~5.0%的阻燃PP材料,研究机械性能随CB或ZB质量分数的增加而引起的变化.

复合材料的拉伸模量、弯曲模量呈先上升后下降的总体趋势(表5),在CB和ZB质量分数为2.0%时达到最大;弯曲强度呈先下降、再上升、最后下降的趋势. 在CB和ZB质量分数为2.0%时,材料的弯曲强度与不添加硼酸盐的基本持平. 因为CB和ZB是无机刚性粒子,粒子本身模量较大,所以CB和ZB的添加(1.0%~2.0%)会使阻燃PP复合材料的拉伸模量、弯曲模量增大;但由于与IFR的极性差异大,CB和ZB质量分数超过2.0%后可能发生团聚现象,不利于链段之间作用力的传导,所以拉伸模量、弯曲强度、弯曲模量降低.

表5 部分阻燃PP复合物的机械性能

由图6可知,填充ZB后阻燃PP复合材料的拉伸强度、弯曲模量略高于填充CB的阻燃PP复合材料,但断裂伸长率、拉伸模量、弯曲强度、冲击强度都低于填充CB的阻燃PP复合材料. 结果表明:与填充ZB的阻燃PP复合材料相比,填充CB更利于阻燃PP复合材料机械性能的提高或保持.

图6 CB和ZB质量分数对阻燃PP复合物的机械性能的影响

2.7 阻燃PP复合材料的DSC分析

实验上首先测试纯PP、阻燃PP复合材料的熔融结晶曲线等值线图,再根据等值线图中得到的熔融焓数据计算聚合物结晶度:

(1)

其中,Xc为DSC法测定的复合材料结晶度(%),w为复合材料中聚丙烯的质量分数,ΔHm为复合材料的熔融焓(J/g),ΔHm0是当结晶度为100%时聚丙烯的熔融焓(207.0 J/g)[22].

计算结果列于表6. 由表6和等值线图(图7)可知,与纯PP0相比,添加28.0%m(APP-102)/m(MCA)=2混合粉体的阻燃PP复合材料(PP1)的熔融温度基本不变,结晶温度提高8.25 ℃,结晶度提高14.00%. 添加2.0%的CB后,PP3的熔融温度比PP1的提高0.74 ℃,结晶温度提高1.40 ℃,结晶度提高1.18%;添加2.0%的ZB后,PP7的熔融温度比PP1的提高1.00 ℃,结晶温度提高1.29 ℃,结晶度降低0.96%. 说明CB和ZB都是PP的成核剂,有助于PP异相成核,进一步加快PP结晶;相比ZB,CB能进一步提高复合材料的结晶度,促进PP的结晶.

表6 阻燃PP的结晶和熔融性能Table 6 The crystallization and melting properties of flame-retardant PP composites

图7 CB和ZB对阻燃PP的DSC曲线的影响

3 结论

采用熔融共混挤出方法,将少量CB或ZB掺入到基于APP-102和MCA的阻燃PP复合材料中,研究CB和ZB填充的质量分数对阻燃PP复合材料各项性能的影响. 结果表明:CB和ZB都能作为PP的有效阻燃协同剂. 少量CB或ZB的添加提高了PP复合材料的LOI和UL-94等级,同时降低了PP复合材料的pHRR和THR,其最佳的质量分数均为2.0%. 根据CCT测试后残余物照片,在阻燃PP复合材料中添加CB或ZB有利于在材料的燃烧外表面形成致密且均匀的膨胀型炭层,这是CB和ZB具有阻燃性的关键原因. 添加少量(2.0%)CB或ZB不会使阻燃PP复合材料的机械性能劣化. 少量CB或ZB会使复合材料的拉伸强度和拉伸强度略有降低,降低幅度在5%~10%范围内;拉伸模量和弯曲模量略有升高,提高幅度略大于10%;弯曲强度基本持平. 此外,CB和ZB可作为成核剂改善阻燃PP复合材料的结晶行为,可提高复合材料的结晶度. 综上,CB与ZB类似,可被应用于PP材料的协同阻燃.