大型灰铸铁件机体热处理工艺探讨

2021-04-21文

文

(潍柴重机股份有限公司 滨海铸造厂,山东 潍坊 261001)

目前随着船用发动机向大型化发展,其对大缸径大吨位高性能发动机铸件需求越来越大。为满足市场高性能发动机的需求,我厂作为高端大型发动机铸件的生产基地,也进行了高性能大缸径铸件的生产开发。针对在近期高牌号灰铸铁机体铸件生产中,出现应力过大导致的局部裂纹的问题,从去应力工艺选择、热处理炉窑选择以及热处理工艺优化等方面对大型灰铸铁机体铸件热处理工艺进行了探讨研究。

1 缺陷分析

1.1 生产工艺

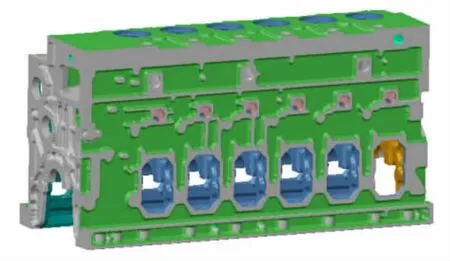

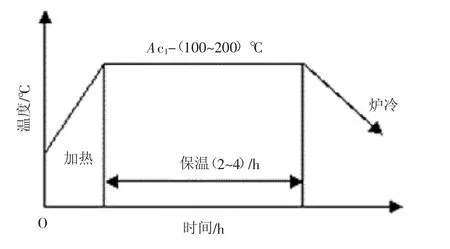

该铸件重量8 640 kg,毛坯外轮廓尺寸为3 m×1.7 m×1.3 m,关键壁厚15.5mm~25 mm,材质为HT300,铸件三维图见图1.采用碱性酚醛树脂砂造型,使用电炉熔炼,浇注温度为1 370 ℃~1 380 ℃,浇注完成后168 h 打箱,打箱粗清后进行时效热处理,热处理曲线见图2.

1.2 缺陷分析

铸件生产过程中出现局部热裂,如图3 所示,热裂地点固定在侧面观察窗位置,缺陷发生在打箱后和热处理后,特别是热处理后裂纹严重。分析原因为:该区域上方为厚大端面,铁液凝固慢,后期收缩倾向大,缺陷区域拉应力过大导致的热裂纹。热处理后出现缺陷是由于热处理工艺不能够满足需求,在没有砂芯和砂型的支撑,释放应力时出现的裂纹。

2 热处理工艺选择

2.1 去应力工艺选择

目前工程上消除应力的方法包括传统的自然时效、热时效处理以及振动时效。

图1 铸件三维图

图2 铸件热处理曲线图

图3 缺陷图及缺陷位置示意图

2.1.1 自然时效

自然时效是最古老的时效方法。依靠大自然的力量,经过几个月至几年的风吹、日晒、雨淋和季节的温度变化,给构件多次造成反复的温度应力,降低了少量残余应力,却提高了构件的松弛刚度,对构件的尺寸稳定性较好,方法简单易行,但生产周期长,占用场地大,不能适应现代生产需要。

2.1.2 热时效法

热时效法是指将工件缓慢加热到较低温度,保温一段时间,使金属内部发生弛豫,然后缓冷下来,慢慢消除应力。这种方法的缺点在于超大型铸件和温度要求严格的合金件不能进行处理,同时这种方法的能源利用率不高。

2.1.3 振动时效

振动时效是指通过振动,使工件内部残余的内应力和附加的振动应力的矢量和达到超过材料屈服强度的时候,使材料发生微量的塑性变形,从而使材料内部的内应力得以松弛和减轻。振动去应力时效工艺有两种:传统的亚共振技术和频谱谐波技术。这种方法要针对不同形状的工件编制不同的时效工艺,而且在生产时操作相当复杂,需要操作者确定处理参数进行操作,但对复杂工件消除应力效果有限。

无论采用何种消除应力的方法,都无法完全消除铸件的内应力,只能够部分去除,从而消除其有害作用。需要根据铸件大小、尺寸、要求以及工艺人员水平,确定适合自己企业的消除应力的工艺。我厂以单件小批量为主,生产的铸件选择采用热时效处理工艺。

2.2 热处理炉选择

热处理炉主要分为燃气炉、电加热炉以及气电加热炉。

2.2.1 燃气炉

燃气炉是使用烧嘴,将天然气或者煤气点燃,并通入高压空气,保证燃烧充分和炉内热循环,保证炉内温度稳定。燃气炉主要通过热对流、热交换来对铸件进行加热,铸件各部位升温较为均匀。

2.2.2 电加热炉

电加热炉是指使用电阻丝加热电炉内部。电加热炉主要通过热辐射来对铸件进行加热,热效率高,温度控制精确,适用于结构简单铸件,但对于大型复杂铸件来说易在表面和内部形成温度差,不利于消除应力。

2.2.3 气电加热炉

气电加热炉在升温阶段使用燃气升温,保温阶段采用电加热进行保温,有效解决纯燃气加热热效率低、控温成本高、控温精度低,以及纯电加热不宜大型铸件、高温性能差、受供电限制等问题,但设备成本高。燃气炉、电炉和气电加热炉的加热特点及热效率比较见表1.

表1 燃气炉、电炉和气电加热炉对比

根据自身企业特点,选择好炉窑种类后,热处理前要对热处理炉按照GB/T30824-2014《燃气热处理炉均匀性测试方法》周期性的进行炉温均匀性检测,可以通过改善烧嘴形式、装炉方式、烧嘴状态以及控温热电偶布置位置等措施提高大型燃气热处理窑的炉温均匀性,通过调整修正测试系统误差等措施,确保炉温均匀性检测准确性。大型燃气炉通过合理的设计及日常对炉温均匀性监测可以有效地保证炉温均匀性,满足大型热处理件的高质量要求。

2.3 热处理工艺优化

采用时效处理消除铸件应力,最终影响铸件应力消除情况的主要是热处理工艺参数。去应力退火是将工件加热到AC1以下100 ℃~200 ℃的适当温度,保温一定时间后逐渐缓慢冷却的工艺方法。常见的去应力退火工艺曲线见图4.通常去应力退火的加热温度在550 ℃左右。退火温度越高,应力消除的越彻底;但温度过高会导致珠光体球化和渗碳体石墨化,影响其使用性能。目前采用的热处理工艺为装炉温度150 ℃,升温速度为35 ℃/h,在550 ℃保温6 h,降温速度为25 ℃/h,原铸件热处理工艺曲线见图2.

图4 常规去应力退火曲线

经分析讨论,由于该类铸件结构复杂,壁厚差大及厚薄壁交错,升温过程中易产生温度不均,导致二次应力的产生,叠加发生热裂缺陷。去应力退火升温速度通常为60 ℃/h,当前升温速度为35 ℃/h较为合理,继续降低升温速度,改善效果有限,且延长温差时间,有可能带来更大的二次应力。因此优化热处理工艺,在升温阶段采用梯度式升温。铸件热导率相同,热阻率与壁厚成正比,热裂缺陷部位壁厚比例约为3:1,温差随升温时间延长不断变大,根据导热系数和热阻率计算,温差每小时相差约5 ℃~10 ℃,因此每加热3 h 左右进行保温,保证温差不超过升温速率的35 ℃,如图5 所示在200 ℃、350 ℃以及450 ℃阶梯保温一段时间,保证机体内温度均衡,减小二次应力带来的破坏。

图5 优化后热处理曲线

3 结果验证

采用优化后的阶梯保温热处理工艺,对大型灰铸铁机体等铸件进行热处理,未再出现热处理裂纹缺陷,改善效果明显。目前已固化工艺,完成批量复杂机体铸件的热处理,质量全部合格。

4 结论

1)通过热处理工艺试验证明,对于结构复杂的大型铸件,通常最有效的消除应力的工艺是采用热时效法进行热处理,同时热处理过程中要避免二次应力产生,升温阶段可采用梯度升温,保证铸件整体温度均匀性,避免热处理裂纹的产生。

2)在确保炉温均匀性的情况下,根据铸件结构及企业自身情况,燃气炉、电炉及气电加热炉均可采用。

3)热处理工艺无法完全去除铸件应力,解决应力问题主要还是从结构设计入手,避免应力的产生。