关于E 级钢电弧炉炼钢工艺的研究

2021-04-21

(中车大同电力机车有限责任公司,山西大同 037038)

E 级钢属于铸造低合金铸钢,其牌号为ZG25MnCrNiMo,具有良好的强度和塑性。目前在铁路行业主要用于机车车钩产品铸件(钩体、钩舌、钩尾框)的生产使用,车钩件在机车运行过程中受力较为复杂,被认定为安全件,作为车钩产品材质的E级钢备受关注。在多年的生产实践中,总结出了适应生产需要的冶炼E 级钢的工艺控制方法,使产品的内在质量也有了不断的提高[1]。

1 工艺分析

电弧炉氧化法炼钢主要工艺路线为:配料—熔化期—氧化期—还原期—放钢—镇静—浇注。各个环节都有关注的要点,重点控制氧化期及还原期,是决定钢水质量的关键。氧化期主要利用铁矿石作为氧化剂,碳氧反应产生的沸腾来净化钢液,达到去除钢液中气体及非金属夹杂物的目的,同时均匀炉内的温度和化学成分。还原期主要采用扩散脱氧与沉淀脱氧相结合的综合脱氧方式,使用纯碳粉作为扩散脱氧剂,用石灰和萤石造渣,采用白渣精炼法,通过添加合金矿石调节化学成分,达到最终冶炼目的[2]。

2 冶炼过程工艺控制

2.1 配料控制

配料是电弧炉炼钢中不可缺少的组成部分。基本炉料为废钢、回炉料、铁削、增碳剂、石灰等。配料时准确称重,先在炉底和炉坡铺上石灰,起到保护炉底及提前造渣的目的。装料时,底部装小料及增碳剂,中部装大块料及中块料,上部装小料,利于导电导热[3]。

配料阶段重点关注增碳剂的加入量,要保证E级钢成品规格下限(脱碳质量分数≥0.3%).当然也不能过高,否则会造成氧化时间长,钢水过热。

2.2 熔化期控制

熔化期的主要任务是在保证炉体寿命的前提下,快速地将炉料熔化及升温,可采用吹氧助熔,并造好熔化期炉渣,可减少钢液在熔化期的吸气量。在熔化末期,分批加入铁矿石,加速脱磷。

炉料化清后,在熔池中心取样分析,重点关注碳、磷、硫元素含量。如果含碳量不足,氧化期开始前必须进行增碳。

2.3 氧化期的控制

氧化期是氧化法炼钢的主要过程。主要任务就是去磷、去气、去夹杂,将钢水均匀加热到高于出钢温度。完成这些任务的手段主要是靠碳的氧化沸腾作用。氧化期进行的好坏,对钢的质量影响很大。

2.3.1 脱磷

磷是钢中的有害元素,大幅度降低钢液的质量。因此,要求在冶炼过程中做好去磷工作。在长期实践中,总结出以下行之有效的控制磷含量的操作方法。

磷对氧的亲和力比铁大,其反应式为:

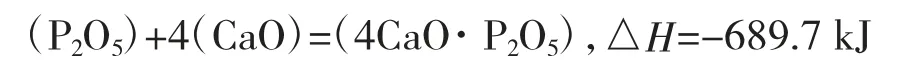

生成的P2O5溶于炉渣,P2O5及其与FeO 反应生成的3FeO·P2O5都是不稳定氧化物,温度升高就会分解,因此要加入强碱性氧化物石灰(CaO),其反应式为:

综上,脱磷的有利条件为增加石灰及矿石浓度,快速流渣,控制较低的反应温度。

另外装料前,炉底垫加料重2%~7%的石灰。如若先期脱磷加入石灰量不足会导致先期脱磷效果差,在熔化末期坚持流渣操作,至少换新渣二次以上,可有效地将熔清磷含量控制在理想范围内。氧化法炼钢在氧化前期,为了去磷效果更明显,采用小块矿石浮在渣面上以提高渣中氧化铁含量。

还原期要有效控制回磷。首先控制还原期温度不能偏高,另外,要求在氧化末期应快速、干净地扒除氧化渣,不得有残留。

通过以上环节的控制,我公司生产的E 级钢磷含量一直控制在理想的水平(w(P)≤0.025%),部分炉次可达到双零水平。

2.3.2 脱碳

氧化期脱碳并不是目的,是作为沸腾熔池,去除钢中的气体和非金属夹杂物的手段,以达到净化钢液的要求。因此脱碳反应进行的好坏是钢液内在质量的重要保证。

脱碳过程中要求必须有一定的脱碳量和脱碳速度。通常,脱碳量较少时,达不到去除钢中气体和夹杂物的目的;而脱碳量较大时,对钢的质量没有显著的改善,反而会延长冶炼时间并造成炉衬的侵蚀严重。脱碳速度较慢时,熔池沸腾缓慢,去除气体及夹杂的作用不明显;而脱碳速度较快时,在短时间内完成脱碳,一定会造成熔池猛烈的沸腾,造成钢液裸露面积增大,增加吸气量,并对炉衬加重侵蚀,该操作对去除气体、夹杂物不利,并且会造成钢水喷溅等事故。理想的脱碳速度应保证单位时间内钢液的去气量大于吸气量,并能使夹杂物充分排出。生产实践证明,氧化法冶炼E 级钢合理的脱碳量不仅对去气除夹杂不利,还会造成喷溅、跑钢等事故。氧化法冶炼E 级钢合理的脱碳量应控制在0.30%~0.45%,脱碳速度控制在每分钟0.01%~0.02%.

氧化末期终点碳一般控制在“规格下限-0.05%—规格下限”。扒渣时的钢液温度达到出钢温度,避免还原期钢液温度过低。第二个试样分析合格和温度达到要求时进行除渣,在停电的情况下快速、干净地除掉炉渣,进入还原期。

2.4 还原期的控制

还原期的主要任务是脱氧、脱硫、控制化学成分、调整钢液温度。

2.4.1 还原初期造稀薄渣

还原初期造低黏度稀薄渣,覆盖钢液表面,减少钢液降温和吸气,造渣材料包括石灰、萤石,质量比例控制在3∶1,重量为钢液总量的2%~3%.造稀薄渣的同时往钢液中加入锰铁、硅铁进行初步脱氧,这一过程为预脱氧。稀薄渣形成后,充分搅拌取第三个试样,主要分析锰含量。

2.4.2 还原期采用大渣量

预脱氧结束后造还原渣进行脱氧。吸附钢液中的硫及脱氧产物等杂质是还原渣的主要作用。为保证钢的脱氧、脱硫效果好,且炉渣还原情况稳定,必须采用大渣量。炉渣可以有效地防止钢液吸气,起到一定程度的保护钢液的作用。在渣量较大时出钢,炉渣可以较好保护钢液,实现钢水与炉渣互相冲洗,能够进一步去除硫并减少钢液二次氧化,起到净化钢液作用。在渣量较少且渣况不稳定时,炉渣存在忽黄忽灰现象时,脱氧效果差,在严重时炉渣不能完全覆盖住钢液面,特别是在推渣搅拌时暴露钢水液面面积增大,这样使吸气量增加,造成钢液在脱氧时再次被氧化,延长了冶炼时间,且脱氧效果不好[4]。

2.4.3 还原期保持炉内还原性气氛

还原期操作要将炉子封闭好,目的是要使炉外空气不进入或少进入炉内,保护炉内有足够的还原性气氛。如果炉外空气随意进入炉内,则炉内气体氧化性增加,使渣钢进一步氧化,降低了加入还原剂的作用效率,造成变渣困难。还原期进行到一定时间后,还原气氛减弱,炉内还原反应就不再进行[4]。

2.4.4 保证白渣脱氧时间

白渣脱氧是根据扩散脱氧原理进行的。扩散脱氧的过程比较慢,需要有一定的时间。因此用白渣脱氧必须使钢液在白渣下保持一定时间(一般不少于15 min),使钢液中的氧充分扩散到炉渣中去。当还原渣变白后,取第四个试样进行分析,距离出钢5 min~10 mm 时按规格中限加入硅铁[4]。

2.4.5 还原期的温度控制

当还原期温度过高时,炉渣会变稀,白渣不稳定,易变黄,且钢液脱氧效果不好容易吸气。在高温下炉衬侵蚀严重,严重影响炉墙使用寿命,并增加了外来夹杂物。当还原期温度过低时,炉渣流动性较差,钢渣间物化反应不能顺利进行,脱氧、脱硫及钢中夹杂物上浮等都进行不好,而且会造成钢液成分不均匀,影响化学分析准确性。此外,还会造成还原后期升温,延长了冶炼时间,增加了钢中夹杂物含量,而且导致熔池温度不均匀,上层温度高,下层温度低。因此,做好还原期的温度控制对合金元素的回收率、钢液成分的均匀性、分析试样的代表性均有较大影响[4]。

2.5 出钢控制

取第五个试样进行化学成分分析,碳、硅、锰、磷、硫及合金元素全部合格,出钢温度控制在1 610 ℃~1 630 ℃,开始放钢,在钢包内放入硅铝铁或铝锭,起到终脱氧的目的,进一步减少钢液中氧含量[5]。在钢包内进行镇静,一般5 min~20 min,达到浇注温度进行浇注[6]。

3 结语

通过近几年冶炼E 级钢的生产实践工作,总结出了冶炼E 级钢的关键工艺控制因素为:

1)氧化期应做好脱磷工作,利用脱碳反应充分去除钢水中的气体以及非金属夹杂物。同时保证工艺要求的脱碳量≥0.30%和脱碳速度每分钟0.01%~0.02%;

2)还原期应采用大渣量,封闭好炉子保持炉内还原性气氛,做到白渣出钢,确保脱氧充分,同时做好温度的控制。