一种柴油机气缸套离心铸造工艺改进

2021-04-21

(中车戚墅堰机车有限公司,江苏 常州 213011)

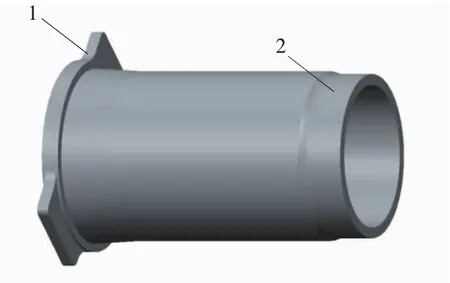

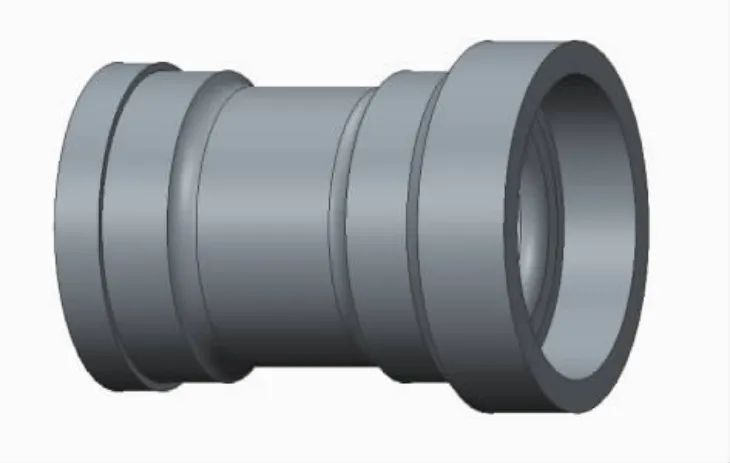

气缸套是我公司生产的某型柴油机用主要配件之一,该型柴油机所用气缸套结构(见图1)不同于传统的气缸套,主要区别为该气缸套大端设计有“翅膀”形法兰结构,该结构加大了离心铸造工艺生产难度且生产成本高,主要是成形结构会使得金属型本体加工制作复杂,成本高且存在后期生产局部涂料淤积造成铸件夹杂报废风险,同时造成一定的原材料及能耗资源浪费,为此需改进和优化该型气缸套铸造工艺。

图1 粗加工状态气缸套三维结构图

1 原铸造工艺方法及存在的问题

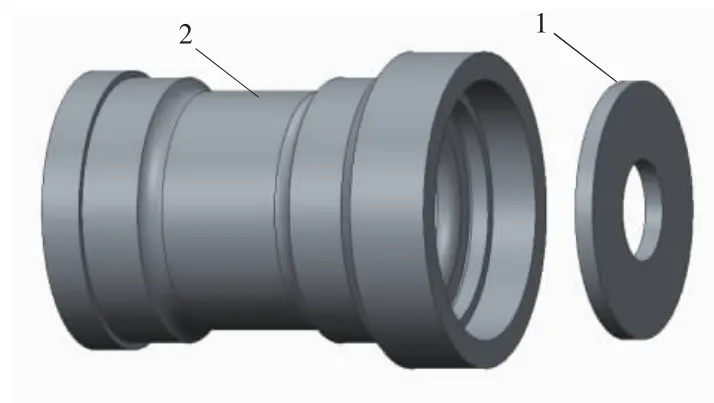

该型气缸套采用离心铸造工艺生产[1],其毛坯原工艺大端结构由金属型本体与端板组合(如图2),通过浇入合格的高温铁液最终形成大法兰结构气缸套毛坯(如图3),气缸套成品“翅膀”形法兰结构由机加工成形,此设计主要是考虑为该型气缸套大端留有充分的加工余量便于后续加工“翅膀”形法兰结构。根据铸铁件一般的线收缩率,该铸件线收缩率取1.0%,铸件材质为镍铬钼铸铁。根据我公司多年生产离心气缸套的经验,金属型经预热干燥后进行涂料的挂涂,金属型预热温度110 ℃±10 ℃,炉内保温时间4 h 左右,涂料采用水基锆英粉涂料,涂料浓度控制在1.65 g/cm3~1.75 g/cm3,涂料挂涂后进行金属型干燥,金属型干燥温度390 ℃±10 ℃,炉内保温时间4 h 以上。铁液采用1.5 t 中频感应电炉熔炼,铁液出炉温度按1 500 ℃~1 550 ℃控制,浇注温度1 390 ℃±10 ℃,铁液先后经炉内和随流两次孕育处理,浇注速度按照20 s~28 s 控制,离心机采用卧式离心机,其浇注转速按照950 r/min~1 050 r/min 控制,浇注后金属型内铸件冷却至50 ℃左右进行脱型清理工作。

图2 气缸套原工艺金属型组装三维结构图

图3 气缸套原工艺毛坯三维结构图

原离心铸造工艺生产的气缸套毛坯其大端为大法兰结构,铁液经处理后工艺定量浇注重量约为225 kg/件,大端“翅膀”法兰结构由机加工成形,粗加工后气缸套重量约为118 kg/件,最多浇铸数量7件/炉。多数金属被机加工为铁屑,造成一定的原材料及能耗资源浪费,生产效率不高,给公司生产组织带来一定的影响。

2 工艺改进试验及效果验证

2.1 工艺改进方案

为了降低金属型本体加工制作复杂成本高且存在后期生产局部涂料淤积导致铸件夹杂报废的风险,对该产品结构进行分析及工装结构研究,通过优化改进离心铸造金属型本体、端板等工装结构使该缸套毛坯大端带有“翅膀”形法兰结构浇铸成形(如图4);为了降低铸件端面产生白口倾向且减轻高温铁液对端板的冲击,改进大端隔热垫尺寸、形状及其与端板的贴合组装形式;同时调整涂料挂涂作业方式,水基涂料由流涂方式改进为刷涂以防止局部涂料淤积的问题。由于大端“翅膀”形法兰结构优化后可以一次浇铸成型,为此调整气缸套毛坯浇注单重等工艺参数,最终使该气缸套大端带有“翅膀”法兰结构毛坯一次浇铸成形,从而减少气缸套原材料及能源消耗,降低综合生产成本,提高生产效率。

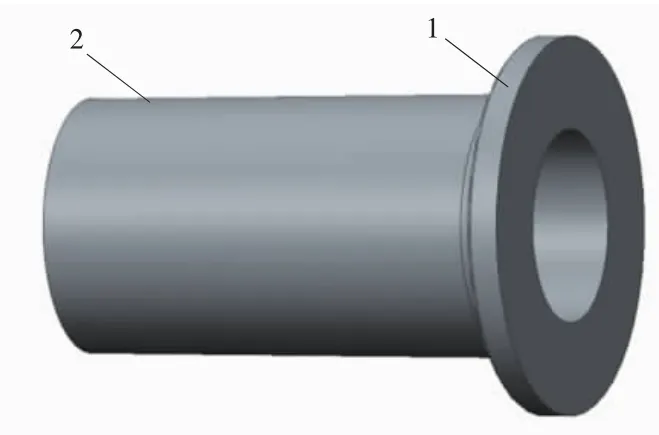

图4 气缸套改进工艺毛坯三维结构图

2.2 端板结构改进

改进气缸套金属型大端端板结构[2],按照产品图样及工艺尺寸将大端端板型腔加工成形(如图5),将“翅膀”成形结构设计在大端端板内侧面,在保证端板有足够强度的情况下适当减少壁厚以减轻端板重量。现工艺成型端板约60 kg/件,端板重量较优化前减轻了约25%,从而减轻了作业人员劳动强度,改进后可以通过端板型腔将气缸套大端“翅膀”直接浇铸成形。

图5 改进后大端端板结构三维图

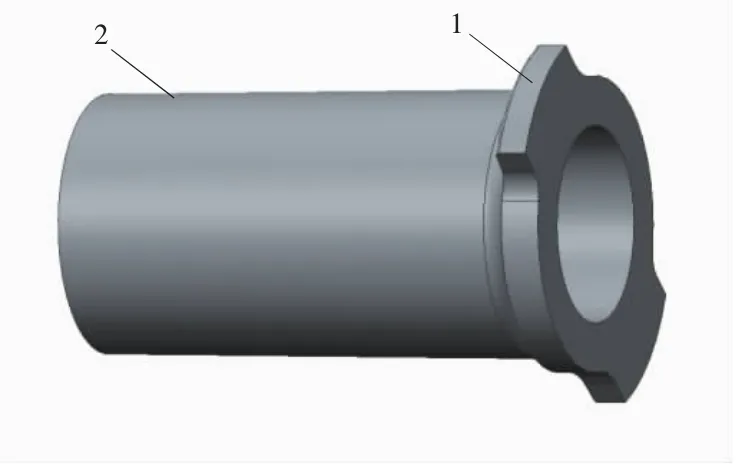

2.3 金属型本体结构改进

由于原工艺金属型本体大端有一定厚度的台阶,主要是为了与原工艺大端端板配合以形成原工艺大法兰结构气缸套外圆,为此改进金属型本体大端结构,将原金属型大端内腔成形大法兰的一定厚度的台阶沿轴向向内侧偏移(机加工完成),向内侧偏移尺寸与气缸套毛坯法兰厚度吻合,使其与改进后的大端成形端板配合,从而使后续浇入金属型的铁液冷却面由金属型本体转换为改进的端板,最终通过浇入合格的高温铁液形成带翅膀气缸套毛坯,如图6 所示.

图6 改进后金属型本体结构三维图

图7 改进工艺气缸套毛坯实物

2.4 工艺试验及效果验证

金属型本体及端板结构改进完成后试验生产气缸套毛坯。金属型预热干燥、涂料挂涂、铁液熔炼等工艺参数仍按照原离心铸造工艺实施,涂料挂涂过程中大端成形端板涂料需手工刷涂完成,涂料层厚度1 mm~2 mm,气缸套浇注过程中铁液定量按照205 kg/件实施,浇注速度按照20 s~25 s 控制,浇铸完成铸件脱型后对实物进行称重,实物重量为206 kg/件,经尺寸划线检查气缸套毛坯尺寸满足工艺设计要求,试验达到预期效果。工艺改进后一次成形带“翅膀”法兰结构气缸套如图7 所示。浇注单重减少了19 kg,减轻重量8.4%,浇注数量由每炉7 件增加为8 件,生产效率可提高14.2%,有效地减少了原材料消耗,减少了浇注单重,降低了生产成本。

3 结束语

通过对气缸套金属型本体及其端板结构进行适当的改进,实现了“翅膀”形法兰气缸套一次浇铸成型,由于“翅膀”形法兰直接浇铸形成,减少了部分机加工工序,从而减少了气缸套原材料及工艺消耗,降低了气缸套生产成本,提高了气缸套生产效率。