增压缸体铸件的铸造工艺设计与优化

2021-04-21

(广东中天创展球铁有限公司,广东英德 513000)

1 增压缸体技术要求及生产难点

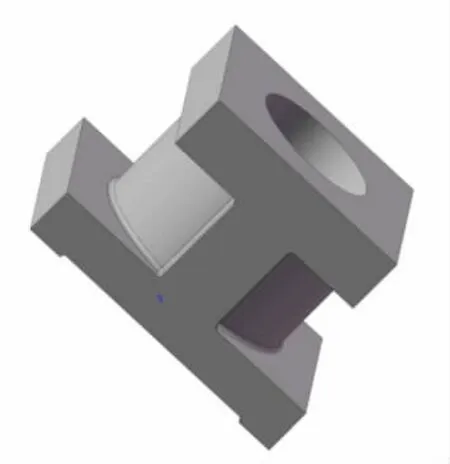

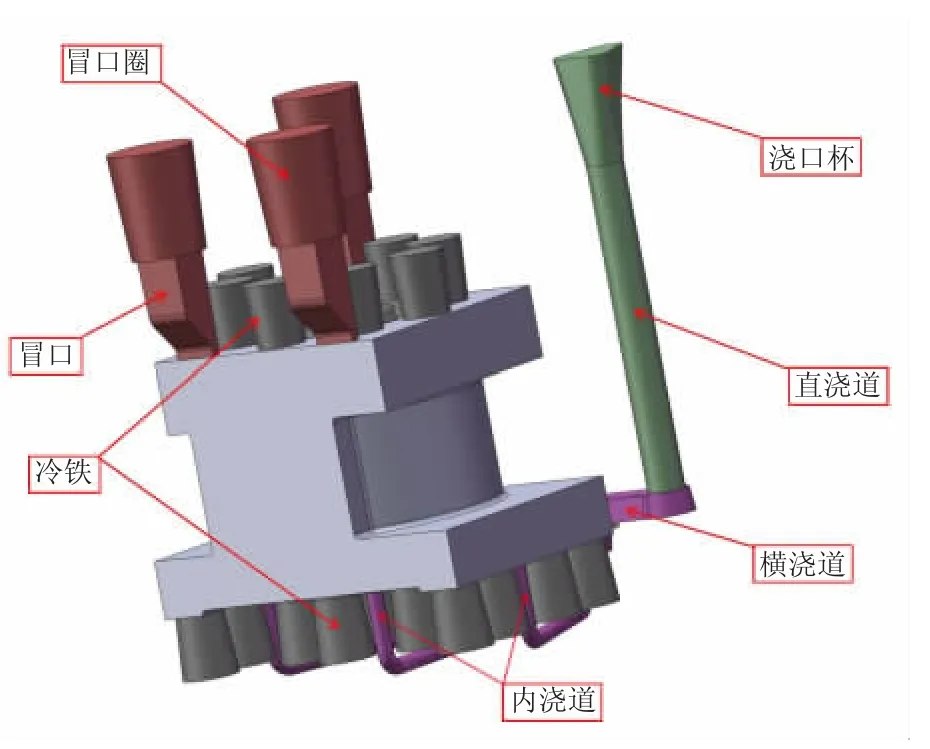

增压缸体是大型压铸机(重量在1 250 t 以上)重要的零部件之一,上、下均为长方形法兰,中间段类似圆桶型、且中心为通孔。铸件的外形尺寸为670mm×510mm×470mm,主要壁厚90mm~130mm,重量为700 kg,材质为QT500-7.铸件结构见图1,铸件机加工图见图2.

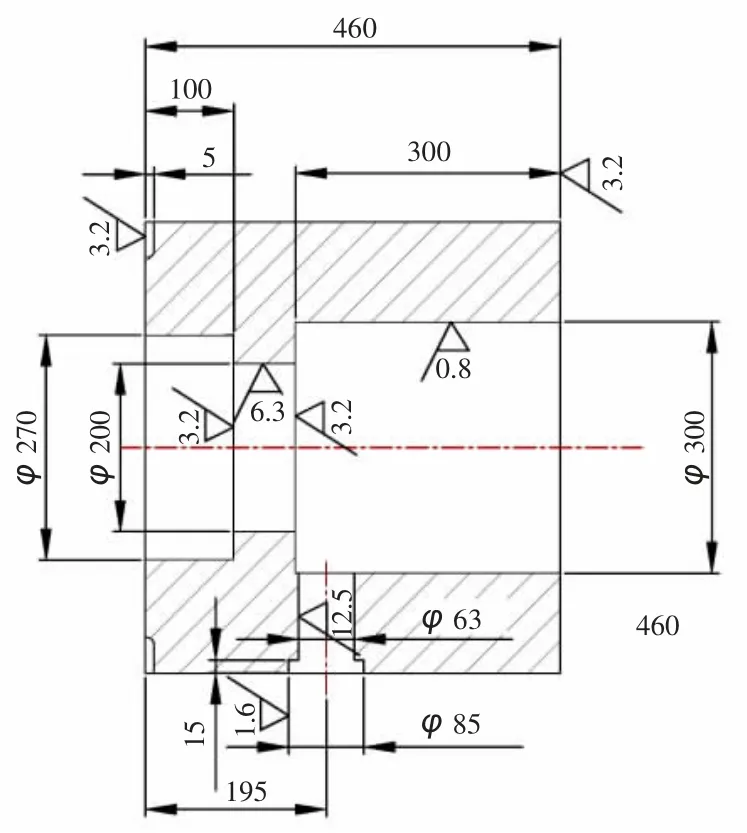

从图2 可以看出铸件机加工精度和内部质量要求较高,铸件中φ300 mm 及300 mm 深的孔加工粗糙度要求Ra0.8 μm,需要进行衍磨,且衍磨后不允许有色差、气孔、针孔、夹渣和缩松等缺陷,是生产技术的最大难点,为此利用Any Casting 软件对工艺过程进行了模拟,结合模拟结果进行了工艺优化。

2 铸造工艺方案的选择及确定

2.1 铸造工艺方案的选择

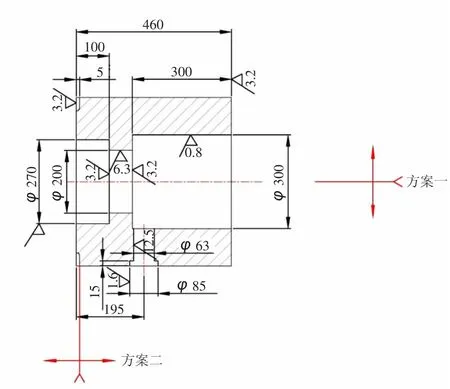

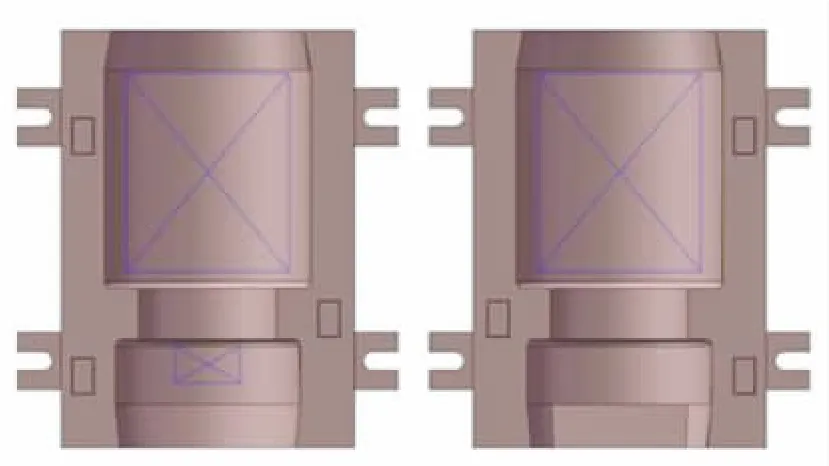

根据增压缸体铸件的结构特点,初步设计了两种铸造工艺方案,见图3.

图1 铸件结构示意图

图2 铸件机加工图

图3 铸造工艺方案图

第一种方案:妨碍起模的法兰采用两边下砂芯工艺。优点:模具耐用,不容易损坏;缺点:工装大、吃砂量大,模具制作费用大,尺寸精度差,铸件外观差,主要还是工序增多,生产效率低。

第二种方案:妨碍起模的法兰采用分段拆活工艺。优点:模具制作简单,尺寸精度高,模具与铸件毛坯结构基本一致,外观质量好,减少部分制芯、下芯工序,生产效率高,大大降低成本;缺点:造型时活块取出相对繁琐,且容易变形损坏,缩短模具寿命。综合考虑:选择第二种设计方案,并制定增压缸体铸件详细的铸造工艺。

2.2 铸造工艺方案的具体内容

2.2.1 造型型砂

因是单件需求,模具设计为一箱一件,选用呋喃树脂砂造型。

2.2.2 分型面

从铸件技术要求、重要使用面、铸件结构、下芯方便、利于排气和工装制造等方面综合考虑,分型面设在10 mm 凸台与670 mm×510 mm×100 mm板连接面(即三个凸台在下型,铸件其他部分全部在上型);同时采用带滤网挡渣底注式浇注,如图4所示。

2.2.3 收缩率与加工余量

根据铸件的材质和结构特点,收缩率取1.0%,拔模斜度取外1∶100,内1∶35,未注圆角选取R10.加工余量:上表面+8 mm,下表面、侧面+5 mm,中孔衍磨段+8 mm,其余+5 mm.

2.2.4 浇注系统

由于增压缸体质量要求较高,采用泡沫过滤网加陶瓷管底注式、封闭式浇注系统,结合生产经验和理论计算[1],确定内浇道截面积取28.0 cm2,并选取A内∶A横∶A直=1∶1.2∶1.36,计算出横浇道截面积33.6 cm2,直浇道截面积38.46 cm2;具体采用φ70 mm 陶瓷管直浇道,70/80 mm ×45 横浇道,3块并排150 mm×100 mm×20 mm 过滤器,4 个φ30 mm 内浇道。

2.2.5 冷铁

浇注采用底注方案,为了防止底部局部过热产生缩松等缺陷现象,在两边长方形凸台上各均匀放置4 块通用冷铁(φ90 mm/φ100 mm×120 mm),中间φ430 mm 凸台上均匀放置8 块通用冷铁;由于中孔φ300 mm 加工光洁度要求高,加上300 mm深处有一个热节位,为了使铸件趋向于均衡凝固,减少局部热节,在砂芯φ300 mm 孔设置两块成型冷铁,冷铁间隙为35 mm,冷铁厚度按梯度设置,底部厚60 mm,顶部厚40 mm.

2.2.6 砂芯及排气

中孔采用砂芯工艺,芯盒示意图见图5,下孔芯头做出定位防止旋转,芯盒采用对开式芯盒,方便制芯;圆孔位置芯盒内放置成型冷铁,冷铁位置在芯盒内刻线作为标记,放置砂芯内的冷铁为放置在厚壁处;在上型芯头中间钉φ3 排气管定位,造型时放排气管,中间砂芯打芯时中间扎φ15 排气孔,与上型芯头位置基本一致。

图4 增压缸体铸件铸造工艺简图

2.2.7 冒口

根据增压缸体铸件的结构特点,在上型顶部靠近热节处设置3 个φ80/φ100 明冒口,作补缩冒口兼型腔排气。铸件的简易铸造工艺如图5 所示。

图5 中孔芯盒示意图

3 铸造工艺模拟及优化

3.1 铸件材质和工艺模拟参数的选择

增压缸体铸件材质为QT500-7,熔炼化学成分控制(质量分数,%)为:ω(C)3.72、ω(Si)2.35、ω(Mn)0.25、ω(P)0.020、ω(S)0.010、ω(Mg)0.045、ω(Re)≤0.010,浇注温度选取1355℃,充型速度100cm/s,充型时间34 s;铸型和砂芯选取呋喃树脂砂,初始温度为常温25 ℃;收缩率取1.0%.

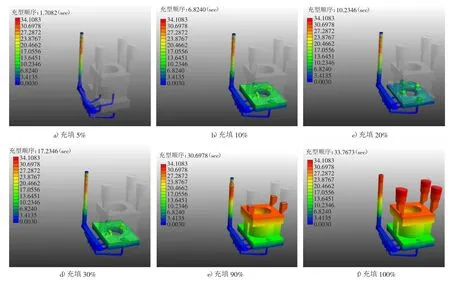

3.2 增压缸体浇注充型模拟分析

增压缸体铸造工艺过程浇注充型充填率模拟结果如图6 所示,从模拟结果看,充型过程平稳,无紊流等现象产生。

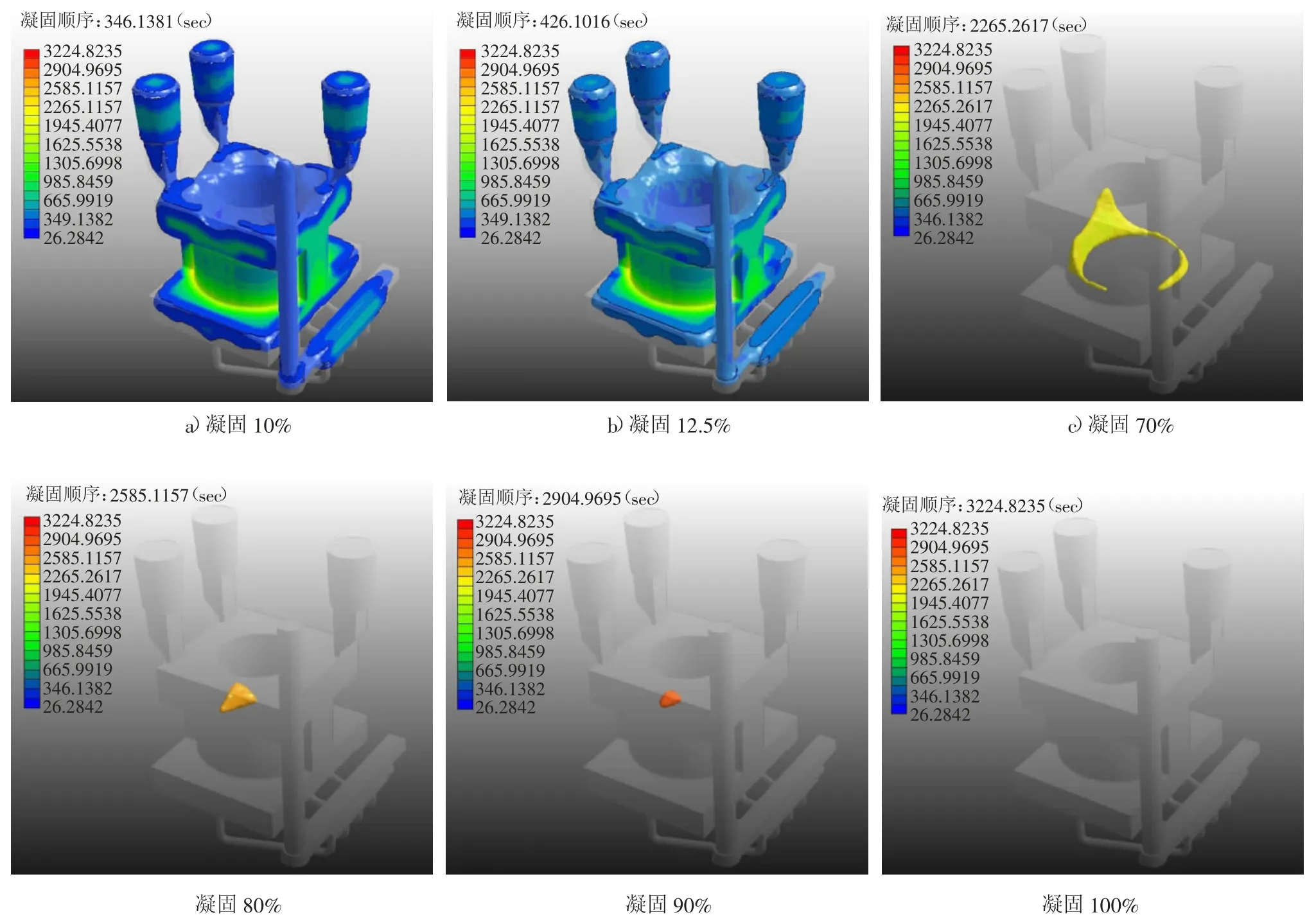

增压缸体模拟凝固过程状态,如图7 所示。

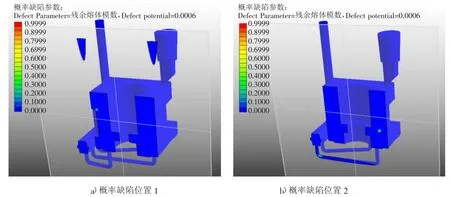

增压缸体铸件模拟的概率缺陷参数及概率缺陷位置如图8 所示。

3.3 模拟结果分析

1)从模拟结果看,整个充型约34 s,接触冷铁部位温度局部有所降低,因整个充型时间不长,上下液面不至形成较大的温度差,利于均衡凝固。

2) 从凝固过程看,冒口补缩在铸件凝固率12.5%时失去补缩能力,从时间上看约426 s,铸件表面特别是放冷铁的面已凝固,建立起了强度,冒口很好的完成了前阶段快速凝固收缩的液态补缩,使下阶段的石墨化膨胀能很好的进行自补缩。

3)从凝固过程看,凝固过程凝固40%时开始形成三个液相孤立区,其中两个液相孤立区较小,缺陷的形成往往在液相孤立区最后凝固区及附近,即在图8 概率缺陷位置图中白点处,形成局部缩松可能性,从缺陷的位置和大小从铸件的使用性能来考虑,概率缺陷位置2 有钻孔,有一定的隐患。根据以上分析并结合实际生产,确定概率缺陷位置2 为需要进行工艺优化改善的重要点。

图6 增压缸体铸造工艺浇注充型模拟

图7 增压缸体模拟凝固过程状态

图8 概率缺陷位置(图中白点处)

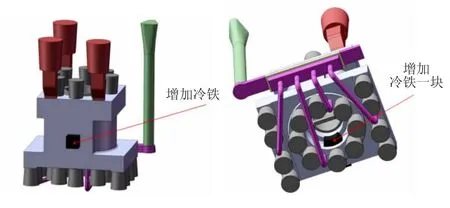

4 工艺优化

根据模拟结果缺陷产生的概率和位置,因为冷铁促使铸件厚实部分提前膨胀,从而加强铸件获得液态补缩的能力,避免在凝固后期因为补缩不足而出现缩松缩孔,具体工艺优化如下:1)在铸件孔φ85 外侧增加一块通用冷铁80 mm×80 mm×70 mm(高),并在外模刻线冷铁位置作为定位;2)在铸件孔φ85 下侧内圆φ270 处增加一块宽80 mm、高60 mm、厚40 mm 成型冷铁。优化后工艺如图9 所示,通过实际生产验证,缺陷消除,取得良好改善效果。

图9 工艺改善后工艺简图

5 结论

根据增压缸体的结构特点,选取A内∶A横∶A直=1∶1.2∶1.36 的开放式浇注系统,将凝固模拟技术应用到工艺设计当中,对设计出来的铸造工艺进行模拟,为改进浇注系统、排气系统等提供帮助,从而合理设置冒口、冷铁,配合合适的浇注温度、充型速度,可以获得形状完整、内部致密的铸件,铸件质量满足技术要求。