熔盐堆石墨控制棒套管碳纤维布增强工艺及性能研究

2021-04-20贺周同刘方刚周兴泰

黄 波 江 鸿 贺周同 刘方刚 唐 辉 周兴泰

1(上海理工大学材料科学与工程学院 上海 200093)

2(中国科学院上海应用物理研究所 上海 201800)

熔盐堆作为第四代核反应堆堆型之一,以固有安全性、体积小、热效率高等特点,受到世界各国越来越多的关注[1]。2011 年中国科学院启动了“钍基熔盐堆核能系统”专项,发展熔盐堆以实现我国丰富钍资源的有效利用[2]。熔盐堆以熔融氟化物熔盐作为冷却剂与核燃料载体,运行温度通常高于700 ℃,这意味着熔盐堆中的材料将直接与氟化物熔盐接触。在10 MW钍基熔盐堆堆芯物理方案中,在堆芯侧反射层中布置两圈,共计20 个通道,用于放置控制棒、中子源和实验测量设备。在通道内放置套管以隔绝熔盐与控制棒或实验测量设备的接触,另外套管还起导向作用,确保落棒顺畅。在套管的选材中要求材料的中子吸收截面小、散射截面大、纯度高,与熔盐有良好的相容性,且在高温、中子辐照环境下性能稳定。石墨材料具有高中子散射截面、低中子吸收截面等特点,以及良好的中子慢化性能、优良的导热性、低弹性模量、较好的高温强度及其良好的熔盐相容性,是理想的核反应堆结构、慢化及反射材料[3]。但石墨本身属于脆性材料,在极端环境中可能对反应堆的安全带来不利影响,用纯石墨做成的控制棒套管可能会发生控制棒套管破裂的事故[4]。 而 单 一 碳 碳 复 合 材 料(Carbon-Carbon Composite,C/C)制成的控制棒套管存在制备过程中密度、性能沿套管轴向不均以及气体渗透率高等问题。因此,通过优化材料制备工艺,生产出满足使用要求的控制棒套管材料、构件是亟需解决的技术问题。

采用碳纤维对脆性材料进行增韧以及制备高性能特种纤维复合材料是当前国内外研究的重点,也是提高石墨控制棒套管的最可行的方法之一。近些年来,利用碳纤维高拉伸强度、高弹性模量等特点,对陶瓷、水泥等脆性材料进行改性和性能增强,取得了较大的研究进展。例如,Li 等[5]通过先驱体浸渍裂解法(Precursor-Infiltration-Pyrolysis,PIP)制备出了Cf/ZrB2-ZrC-SiC 复合材料,并对其力学性能和抗烧蚀性能进行研究;Yan等[6]通过对碳纤维预制体浸渍不同次数的聚碳硅烷后制备出Cf/ZrC-SiC复合材料,并对其力学性能和微观结构进行分析;Chen等[7]通过PIP工艺制备的C/SiC-ZrB2复合材料,研究表明高温退火过程中纤维的微观组织变化不会引起纤维强度的降低,适度的退火温度会增加热应力而削弱界面结合,从而提高机械性能;Yan 等[8]利用 PIP 方法制备了三维四向Cf/HfC-SiC复合材料,研究结果表明:随着SiC/HfC 比的提高,材料的开孔率下降,抗弯强度和断裂韧性提高。当SiC/HfC 为22.5/11.8时,此时复合材料具有最高的弯曲强度和断裂韧性,并具有良好的抗烧蚀性能。

本文主要运用PIP工艺[9],以二维碳纤维平纹布(Two-Dimensional Plain Weave Carbon Fiber Fabric,CFF)为增强体,酚醛树脂先驱体碳化为基体,制备碳纤维布增强石墨熔盐堆控制棒套管,并研究了碳纤维布缠绕层数、增密次数对复合材料微观结构以及弯曲性能的影响。

1 实验材料及方法

1.1 实验材料

实验采用二维碳纤维平纹布为增强体,该布采用T300B-3K(东丽,日本)织成,纤维单丝直径约为7 μm,伸长率为1.5%,密度1.76 g∙cm−3。采用的先驱体为常熟某塑料厂生产的NR9430 酚醛树脂,以及安徽天宇高温树脂材料有限公司生产的工业级硼改性酚醛树脂。使用的石墨管内径为ø40 mm,外径为ø45 mm,长度为200 mm。为减少石墨本身强度在浸渍过程中变化带来的影响,分别加工对应厚度的石墨作为参照样品进行弯曲强度测试。三种规格参照样品尺寸 :50.00 mm×12.50 mm×4.50 mm、50.00 mm×12.50 mm×4.90 mm、 50.00 mm×12.50 mm×8.09 mm。实验中所用的石墨材料均为辽阳兴旺石墨制品有限公司生产的体积密度1.74 g∙cm−3、抗弯强度≥14.5 MPa的TSK型石墨。

1.2 制备方法

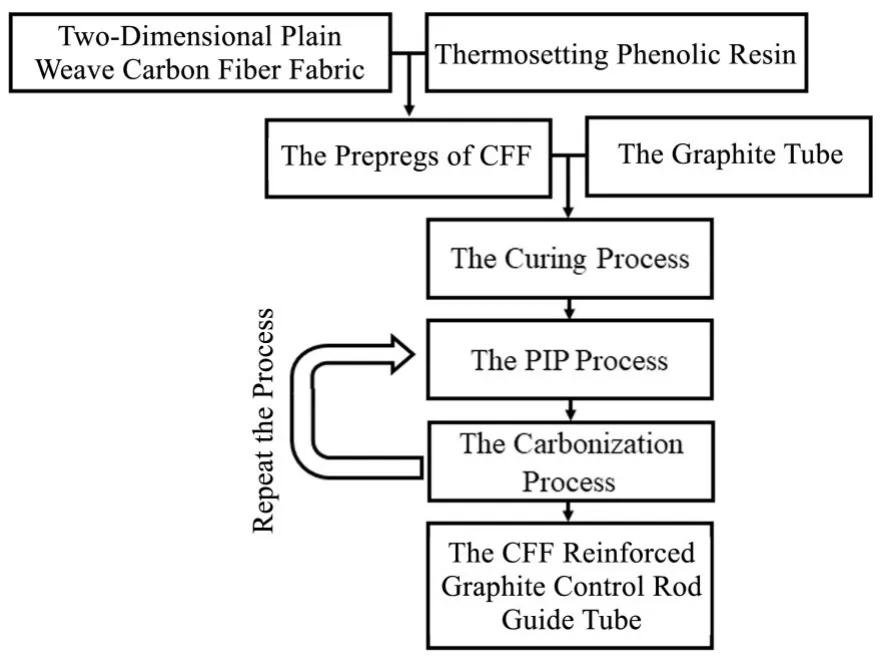

图1 为PIP 制备碳纤维布增强熔盐堆石墨控制棒套管的工艺流程。首先在真空环境下用酚醛树脂预浸渍碳纤维布,其次将自制的碳纤维预浸布以一定的预应力均匀缠绕在石墨管材外表面,然后将其放入干燥箱中从室温逐渐升温至45 ℃,保温2 h 后继续升温至65 ℃,再保温4 h完成固化,最后将固化后样品放入真空管式炉中并以0.2 ℃∙min−1的升温速率在N2气氛下将管式炉升温至850 ℃,保温2 h后随炉冷却至室温,完成样品制备过程。为了使碳纤维与基体结合紧密,提高复合材料的性能,需用先驱体溶液进行反复的压力浸渍、固化、碳化完成增密过程。实验中的浸渍压力为1.5 MPa,每次完成增密过程后进行取样测试。

图1 碳纤维布增强熔盐堆石墨控制棒套管的制备流程Fig.1 Preparation process of CFF reinforced graphite CRGT for molten salt reactor

1.3 测试方法

材料力学性能通过复合材料力学性能试验机(CMT6104,美特斯工业系统(中国)有限公司)完成测试。考虑到控制棒套管在运输、安装、使用过程中主要承受弯曲载荷,因此材料性能选用三点弯曲法进行测试。实验结果用弯曲强度来表示材料的弯曲性能,用挠度表示碳纤维增韧效果,测试标准参考GB/T3356-2014[10]。通过对比 5、10 和 15 三种不同碳纤维布缠绕层数石墨样品与对应规格的参照样品(参照样品尺寸:50.00 mm×12.50 mm×4.50 mm、50.00 mm×12.50 mm×4.90 mm、 50.00 mm×12.50 mm×8.09 mm)的弯曲强度对碳纤维布缠绕石墨性能的增强效果进行评估。弯曲强度测试时采用跨距30 mm,加载速度为0.2 mm∙min−1。为避免测试过程中产生应力集中,实验前将试件表面磨平,棱角进行倒角处理。每次增密完成后进行三点弯曲实验,测试时将三种规格的增强石墨和参照样品分6组,每组测量5个有效试样,实验结果取其平均值。

采用阿基米德排水法对碳纤维布增强石墨的体积密度进行测试,每组测试三个样品,求其平均值。采用金相显微镜(Lmager M2M,德国蔡司)和超高分辨率场发射扫描电镜(Scanning Electron Microscope,SEM,MERLIN Compact,德国蔡司),对材料的微观形貌及断面进行观察、分析。

2 结果与讨论

2.1 体积密度随增密次数的变化

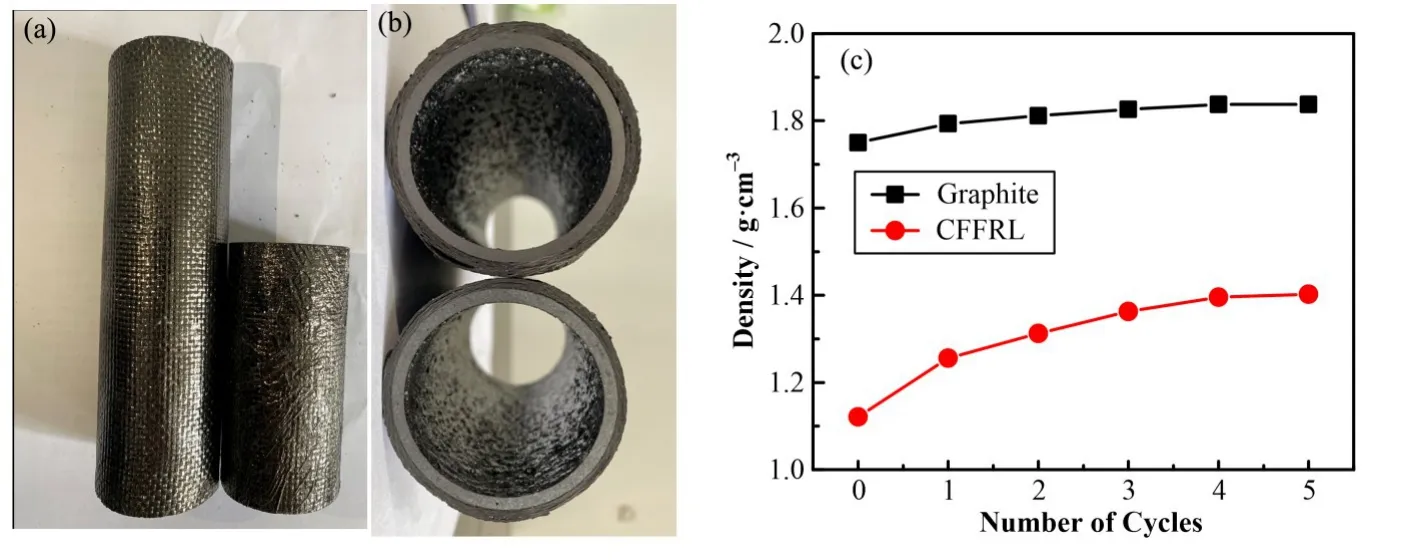

采用上述工艺方法,成功地制备出碳纤维布增强石墨管材如图2(a)、(b)所示。其中图2(a)为侧面照片,图2(b)为正面照片。从图2(a)中可以清楚看到,碳纤维布的经向以及纬向均与石墨内衬体轴向与环向平行,此时碳纤维布能较好地承受弯曲、冲击等外载。在PIP 过程中,由于酚醛树脂先驱体的残碳率一般为60%~70%,完成浸渍、固化、碳化后的碳纤维布增强层(Carbon Fiber Fabric Reinforced Layer,CFFRL)含有大量孔隙和空洞。还需通过反复增密,使材料中的孔隙和空洞逐渐被填充,在实现材料致密化的同时增强其性能。

图2 采用碳纤维布缠绕-树脂浸渍裂解法增强的石墨管的侧面照片(a)和正面照片(b),以及增强层、石墨内衬的体积密度与增密次数之间的关系(c)Fig.2 Side view(a)and front view(b)of the graphite tubes reinforced with CFF winding-resin impregnation method,and the change of the bulk density of CFFRL and graphite lining with densification cycles(c)

图2(c)为碳纤维布增强石墨材料(Carbon Fiber Fabric reinforced graphite,CFFR,简称:增强石墨)中的碳纤维布增强层材料(下文简称:增强层)和石墨内衬材料(下文简称:石墨内衬)的密度随增密次数而变化的结果。从图2(c)看出,自制预浸布缠绕并碳化后的增强层密度约为1.12 g∙cm−3,该密度比文献[11]中采用类似方法制备的C/C复合材料密度略高,石墨内衬的密度为1.74 g∙cm−3与其标称密度相同。由于第一次制备的增强层中的通孔较多,为先驱体进入内部提供通道,此时先驱体浸渍效率高,因此在第一次增密完成后,增强层密度增加至1.26 g∙cm−3。随着增密次数的增加,孔隙逐渐被填充,通孔也逐渐被封堵,先驱体浸渍效率出现下降,增强层在经过多次增密过程后,密度趋近于1.40 g∙cm−3,与文献[12]中经过相同增密次数后的C/C 复合材料密度相当。在增密过程中,石墨内衬和参照样品随增强层也经历相同条件的压力浸渍、固化、碳化的增密过程。石墨材料的密度从1.74 g∙cm−3增至最终的1.84 g∙cm−3左右,由于选用的石墨内衬材料密度较高以及通孔率较低,因此其密度增幅小于增强层密度增幅。

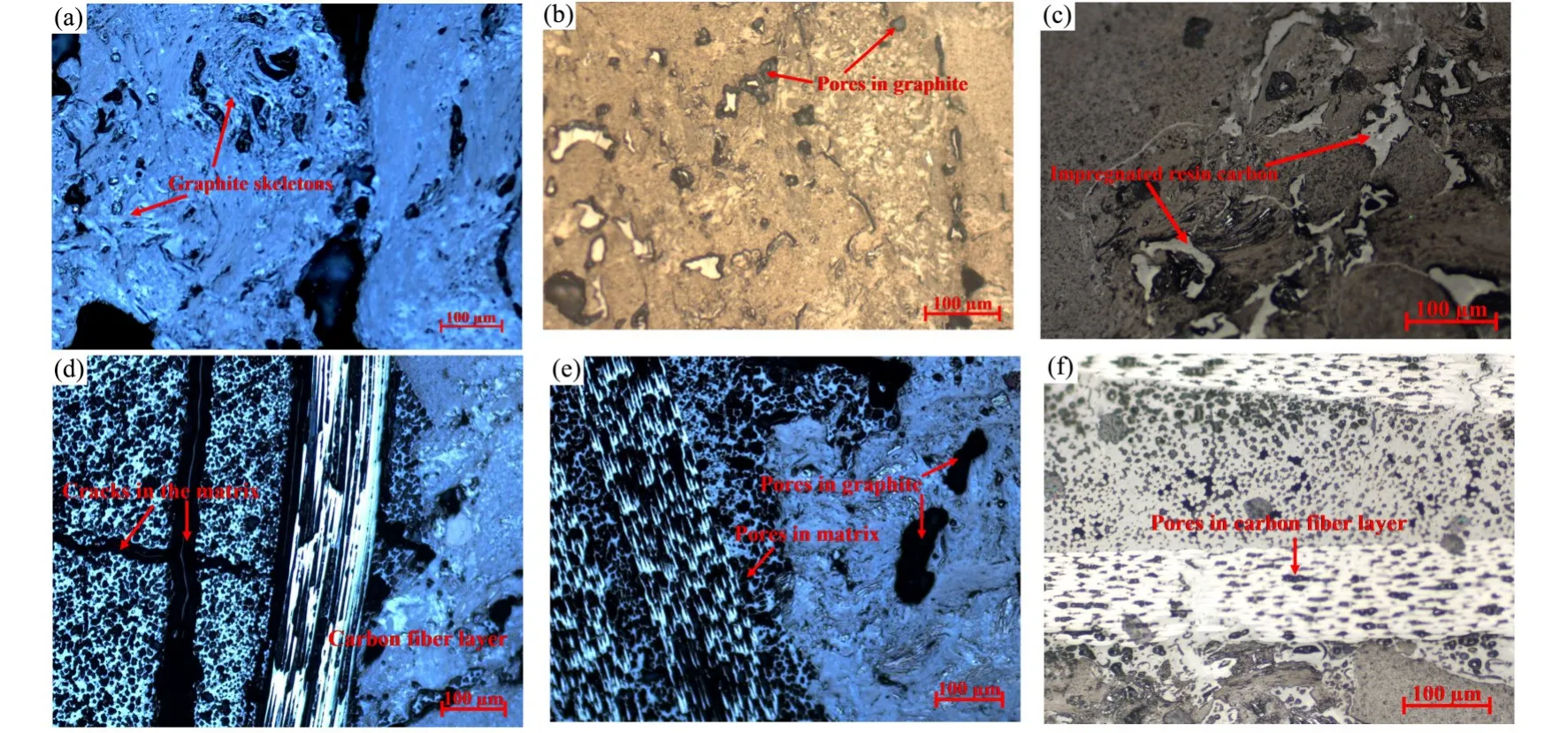

为对比不同增密次数的样品的微观结构,我们对增密0 次、3 次和5 次石墨内衬、增强层以及两者的结合面进行了金相观察,结果见图3。

图3 增密0(a)、3(b)、5(c)次石墨内衬的金相图以及增密0(d)、3(e)、5(f)次的结合面组成结构的金相图Fig.3 The optical microscopy of graphite lining for cycles 0(a),3(b),5(c),and the optical microscopy of the bonding surface composition structure of cycles 0(d),3(e),5(f)

其中,图 3(a~c)分别为增密 0 次、3 次和 5 次后的石墨内衬的金相图,图3(d~f)分别为增密0 次、3次和5 次后的增强层及其与石墨内衬界面的金相图。从图3(a)可以明显看到其骨料颗粒以及孔隙结构。从图3(a~c)可知,通过重复增密工艺次数、孔隙和空洞逐渐被填充。如图3(b)所示,经过3 次增密的石墨内衬中还存在部分未填充的细孔,此时石墨内衬浸渍不太充分。图3(c)经过5次增密的石墨内衬,孔隙大部分被树脂碳填充且树脂碳与石墨骨架结合更紧密,因此增密次数增加后先驱体逐渐渗入石墨内衬孔隙和空洞中并且在碳化后填充石墨内衬的孔隙和空洞,减少这些缺陷对其力学性能有增强作用。在结合面的增强层一侧也观察到类似于石墨内衬增密过程的现象。如图3(d)所示,未增密样品的增强层基体由于高温碳化出现较大的裂纹和大量的孔隙,此外碳纤维层内也残留有较多的孔隙,这些富集在基体中和纤维布层内的孔隙导致增强层密度只有 1.12 g∙cm−3。通过对比增密 3 次和 5 次的增强层的金相图,可以观察到随着增密次数的上升,基体中的孔隙和空洞以及碳纤维布层内的通孔以及少量闭孔被逐渐填充。在物理特性表现为密度缓慢上升最后趋于平缓(图2(c))。从图3(d~f)可以看出,增强层基体中有很多孔隙且大部分为闭孔,这使得增强层在多次浸渍增密后的密度只有1.40 g∙cm−3。如图3(d~f)所示,通过对比不同增密次数的结合面金相图,可以看出随着增密次数的增加部分树脂碳渗透到石墨内衬的通孔中,能很好地桥接增强层与石墨内衬外表面,这一结构的形成对其力学性能增强有很好的促进作用。

2.2 弯曲强度随增密次数的变化

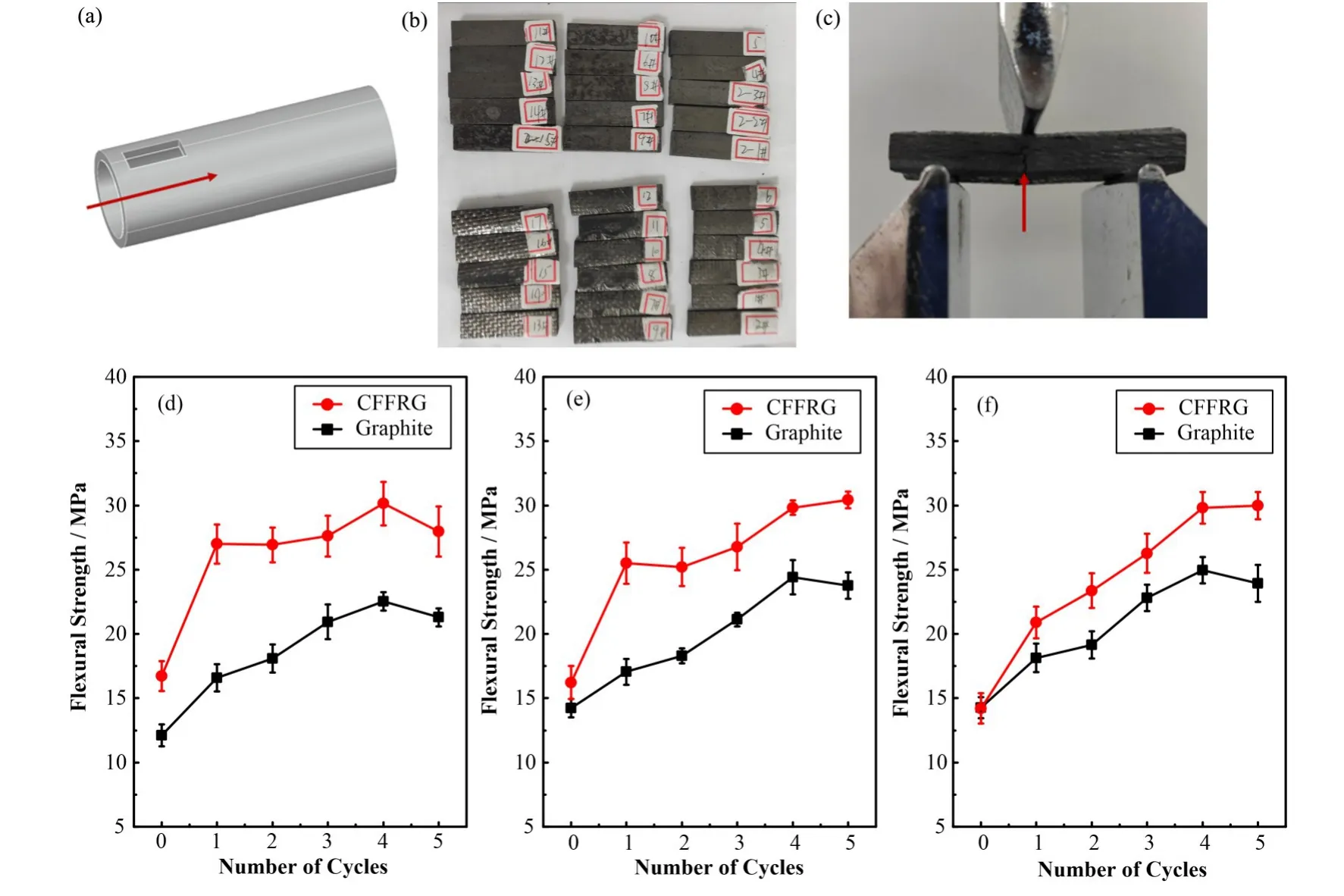

为更好评估石墨材料在经过碳纤维布缠绕增强后的力学性能,研究了不同碳纤维布缠绕层数以及对应厚度参照样品随增密次数的弯曲强度变化。测试样品的取样、测试方法以及测试结果如图4所示。其中,图4(a)为三点弯样品的取样方向及大小的示意图,样品沿着增强后的石墨管的轴向取样,样品的长宽分别为50.00 mm和12.50 mm,厚度根据缠绕层数由少到多分别为4.50 mm、4.90 mm 和8.09 mm。图4(b)为增强石墨和参照样品的三点弯曲试样图。在测试过程中,纤维增强复合材料在承载过程中受力情况较为复杂,与压头接触的上表面受压应力,而下表面受拉应力,材料内部在弯曲压头下行的方向上则是由受压逐渐过渡为受拉,往往会发生复合材料失效模式中的一种或几种[13]。且文献[14−15]研究表明,上表面承受主要应力,而下表面几乎维持在一个较低的应力水平。如图4(c)所示,为充分体现碳纤维布对石墨韧性的增强,在进行力学测试时使增强石墨样品的纤维侧朝上,石墨内衬侧朝下。图4(d~f)分别为缠绕层数为 5、10 和 15 的增强石墨和与之对应的参照样品的弯曲强度随增密次数的变化曲线。

从图4(d~f)可以看出,在未增密时增强石墨样品的弯曲强度较参照样品大。随着增密次数的增加,增强石墨样品以及参照样品的弯曲强度都有不小程度的增加,而且前者的弯曲强度增加更明显[16−17]。特别是在完成第一次增密过程后,增强石墨样品的弯曲强度增强效果最明显,这可能与第一次增密时增强层内部空隙较多先驱体浸渍效率最高有关,这使得基体内、碳纤维与基体间、碳纤维束之间的孔隙和空洞填充更加充分从而弯曲强度增加极为明显。当增密4 次后,三种增强石墨样品的弯曲强度随增密次数的上升趋于稳定,与其密度曲线的变化规律一致。图4(d~f)所示,对比不同缠绕层数增强石墨样品弯曲强度的变化趋势,可知其在增密一次的弯曲强度和增密四次后弯曲强度相近,是由于测试时石墨内衬承受的最大载荷远小于增强层而出现脆性断裂所致。而缠绕次数为5层和10层的样品在第一次增密后强度增加较多,是由于缠绕层数较少的样品纤维与基体的体积比维持在一个比较合适的区间。首次完成增密过程后,增强层密度增加最明显,大量的孔隙和空洞被先驱体浸渍并且在碳化后填充,增强层可以承受更大的载荷以提升石墨内衬的弯曲性能。而缠绕层数较多时纤维体积含量下降,大量孔隙、空洞难以浸渍,导致先驱体浸渍效率下降使得材料整体性能提升不明显。

图4 三点弯曲测试样品的取样、测试方法以及测试结果 (a)三点弯曲样品的取样示意图,(b)部分三点弯曲样品图,(c)弯曲测试失效图,(d)~(f)分别是缠绕层数为5、10和15的增强石墨样品以及对应厚度参照样品的弯曲强度随增密次数的变化曲线Fig.4 Samples,test method and test results of three-point bending test samples (a)Sampling diagram of three-point bending sample,(b)The samples for the three-point bending test,(c)The failure diagram of three-point bending test,the change of the flexural strength with the number of densification for the samples winded 5(d),10(e)and 15(f)layers,and the change of the graphite control samples

2.3 断裂挠度随增密次数的变化

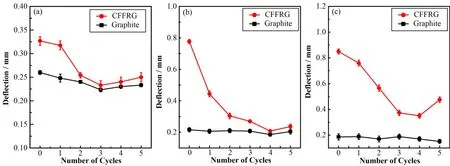

对于熔盐堆中的控制棒套管等脆性材料,断裂挠度是其在弯曲载荷下承受的最大变形即断裂时的形变量,可以用来表示韧性。为研究增强石墨样品的韧性,对比不同缠绕层数、对应参照样品的断裂挠度随增密次数的变化,其结果见图5。

图5 缠绕层数5(a)、10(b)和15(c)的增强石墨样品以及对应厚度参照样品的断裂挠度随增密次数的变化曲线Fig.5 The curve of deflection of the reinforced graphite samples with 5(a),10(b)and 15(c)winding layers and the corresponding thickness reference sample with the number of densification

从图5(a)可以看出,厚度为4.80 mm 的参照样品的断裂挠度为0.25 mm,经过5 层碳纤维布增强后,相同厚度增强石墨样品断裂挠度达到0.33 mm。从图5(b)、(c)可以看到,随着碳纤维布缠绕层数的增加,断裂挠度可以达到0.78 mm 以及0.85 mm,说明碳纤维布对石墨的韧性有明显增强作用。对比图5(a~c)中增强石墨样品与参照样品断裂挠度的变化,随着增密次数的增加,参照样品的断裂挠度较为稳定,而增强石墨样品的断裂挠度先出现较大幅度的下降而后小幅上升,在增密3 次后断裂挠度达到最小值。

如图3(d)所示,出现这一现象是由于在完成第一次碳化后,碳纤维与基体的结合不太紧密且基体中有许多裂缝。随着增密次数的增加,先驱体溶液首先填充基体中较大的空隙,此时裂纹生长在基体中的缝隙中,然后沿着纵向碳纤维束的方向生长,使碳纤维层与基体碳的脱离,此时碳纤维未能承受主要载荷,导致碳纤维增韧效果下降[18]。随着增密次数的继续上升,基体中的缝隙、连通的孔隙大部分已填充完成,材料密度逐渐趋于稳定。此后先驱体主要浸渍碳纤维与基体和碳纤维束之间的微孔甚至闭孔,碳纤维与基体结合紧密,增强石墨样品失效主要是纤维的拔出以及基体的断裂,其韧性呈现上升趋势。

2.4 断裂形貌分析

为更好解释材料的断裂方式,对断裂截面进行扫描电子显微镜(Scanning Electron Microscope,SEM)表征。图6为增密3次的增强石墨样品弯曲测试失效后的断面形貌图,其中图6(a)、(b)为石墨内衬断面的SEM照片,图6(c)、(d)为增强层的断面的SEM照片。

图6 增强石墨样品弯曲断裂的微观结构图片 (a,b)石墨内衬体断面的组织形貌,(c,d)增强层失效后的微观形貌Fig.6 The SEM images of the flexural fracture of the reinforced graphite material(a,b)Cross-section of the fractured graphite lining,(c,d)Cross-section of the CFFRL

从图6(a)可以看出,石墨的层状结构出现撕裂拉断的现象,并且在其断面以及表面均有一层树脂碳附着,由于其具有良好的连接强度,因此通过多次增密过程使得鳞片结构相对于普通石墨微观组织表现出撕裂但还未脱落的现象,宏观上表现为材料的弯曲性能随增密次数而上升。进一步对其进行放大,可以从图6(b)观察到裂纹扩展的路径主要是沿晶粒边界扩展,也有少许裂纹穿过晶粒结构最后导致石墨出现脆性断裂[19]。

图6(c)、(d)分别为增强层被弯曲压头下行至破环后断面的显微结构。如图4(c)所示,在弯曲压头下行方向上增强层出现基体的压缩、拉伸和纵横向纤维的拉伸损伤模式,最终以碳纤维拉伸载荷为主随弯曲压头下行逐步扩展到石墨内衬侧发生石墨的脆性断裂导致材料整体失效。图6(c)中可以明显观察到断面凹凸不平、纤维束之间的基体填充不充分出现很多孔隙,此处纤维拔出现象较为严重,是典型的纤维拉伸断裂[20−21]。图6(d)为靠近石墨内衬侧的损伤截面,断面平整且基体与碳纤维结合紧密,碳纤维束之间仅有少量的微孔,缺陷不易产生,主要发生剪切失效。因此,在弯曲测试时增强层碳纤维能承受较大拉伸载荷,随着弯曲压头下行,载荷逐步上升至石墨内衬的极限拉伸载荷,最后出现石墨内衬材料的脆性断裂。随着石墨的断裂,裂纹向结合面部分生长并向上延伸至碳纤维增强层如图4(c)所示,增强层随着裂纹的生长承受剪切、拉伸等载荷而后出现复合材料的渐进损伤。

3 结语

采用碳纤维布缠绕及先驱体浸渍裂解法两种工艺,成功地制备出了碳纤维布增强熔盐堆石墨控制棒套管,通过对其弯曲性能的研究,得出以下结论:

1)与同厚度石墨相比,增强石墨样品的弯曲强度从14.23 MPa 提升到30.42 MPa,几乎提升了一倍,而且随着增密次数的上升,弯曲强度增加较为明显,增密次数达到3~4次后材料密度趋于稳定,此时弯曲强度达到最大值。

2)随着增密次数的上升,参照样品的断裂挠度趋于稳定为0.25 mm,而增强石墨样品的挠度出现先下降后上升的趋势,增密3次后达到最低,碳纤维增韧效果不足。由于碳纤维布与基体存在近似平行缝隙使其未能承受主要载荷,随着增密次数上升,先驱体首先浸渍碳纤维布与基体之间的裂缝然后浸渍碳纤维布内的孔隙和空洞甚至少量闭孔,基体与纤维一起承载,因此韧性增强挠度上升。

3)通过对损伤截面微观组织的观察,石墨内衬为拉伸断裂,而增强层以裂纹在微孔的形成、扩展最后聚合导致纤维的失效。随着弯曲载荷的增加,石墨内衬首先达到极限载荷出现脆性断裂,裂纹自下而上生长到增强层,碳纤维随着裂纹的生长承受剪切、拉伸等载荷最终出现复合材料的渐进损伤。