蟹笼渔船的自动脱钩回收装置

2021-04-19蒋猛

蒋猛

(浙江海洋大学海洋工程装备学院,浙江舟山316022)

0 引言

蟹类是东海大陆架海域重要底栖生物类群,种群繁多,其中一些种类个体大、数量多、经济价值高,是沿海渔民的捕捞对象之一。目前,国内梭子蟹捕捞的主要渔具是蟹笼, 蟹笼是一种低能耗、少劳力、渔获价位高、不破坏生态环境的渔具[1],在分类上隶属于笼壶类。蟹笼渔船一般是单船作业,其原理是通过在笼壶里面放置捕捞对象喜欢的食物诱使捕捞对象进入笼壶中达到捕捞目的[2]。但目前仍然存在一些问题:1)捕捞装备自动化水平落后;2)安全事故频发。因此,研发蟹笼渔船自动化脱钩回收,实现机器换人、机器减人,提高渔民作业安全性,具有重要的社会意义及经济价值。

1 自动脱钩与回收装置系统及其工作原理

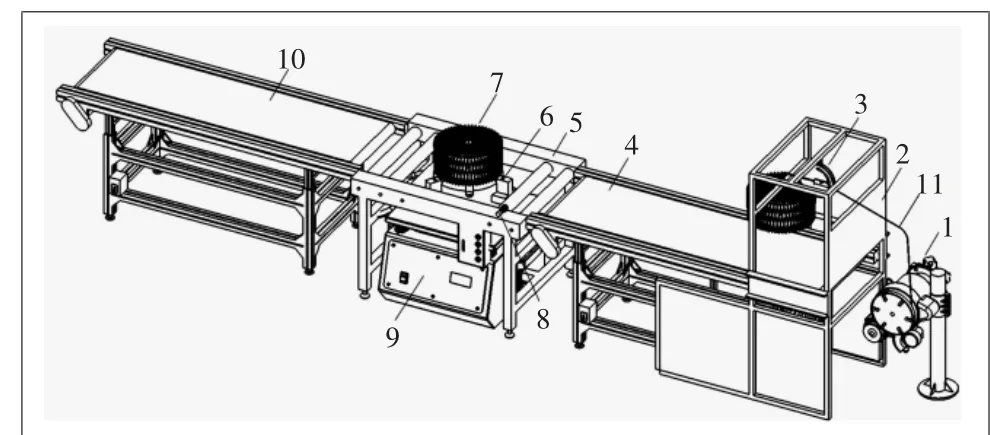

从以往蟹笼渔船出海捕捞三疣梭子蟹的情况来看,蟹笼渔船整体设备比较陈旧,自动化水平低,遇到台风等恶劣天气易发生人员伤亡等安全事故。所以,本文将从减员、机器代人的角度出发,设计出一款新型装置,此装置集自动脱钩、回收等多功能于一体。本文从宏观的角度将蟹笼自动脱钩及其回收装置分为自动脱钩装置、自动回收装置。其中自动脱钩装置分为固定框架、挂钩、脱钩器、推拉式电磁铁等部分。自动回收装置包括绞绳机、传送带等部分。以上两大部分构成了该装置的主体部分,如图1所示。

工作原理为:蟹笼渔船进入起笼环节,绞绳机1提供动力通过主绳从海中将蟹笼拖曳至自动脱钩装置3中自动脱钩,实现蟹笼与挂钩分离。蟹笼脱离挂钩掉到传送带4,经由人工辅助将蟹笼翻转(出蟹口朝下)进入滚轮传送机5中,在滚轮作用下蟹笼经过位置传感器8。夹紧器6夹紧口打开将蟹笼夹紧,振动台9开始振动。此时,蟹笼7、夹紧器6、振动台9已经形成一个整体。在振动台的振动作用下蟹笼中的梭子蟹与蟹笼分离,经人工分拣将梭子蟹收入集装箱中。夹紧口松开蟹笼7经由滚轮传送机5进入传送带10由人工收集堆砌。

图1 蟹笼渔船自动脱钩及回收装置

2 自动脱钩装置结构与自动脱钩原理

2.1 自动脱钩装置结构

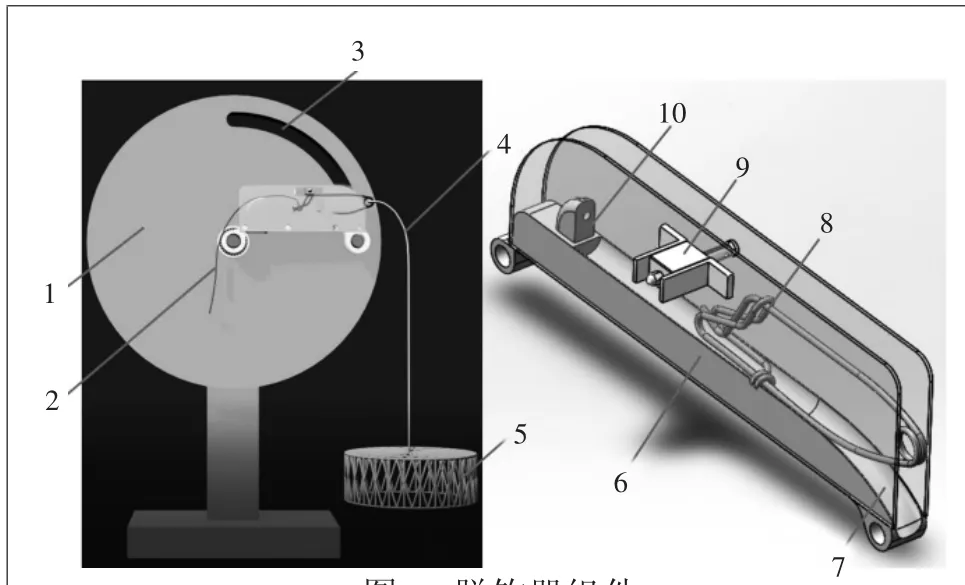

该装置整体结构如图2所示。根据设计要求,运用三维建模软件Pro/E对每一个结构进行实体建模[3]。图2中包含三大组件,依次为:1)圆盘组件。其作用是通过圆弧形轨道为脱钩器组件提供承载体,通过主支绳拖曳脱钩器组件沿圆弧形轨道由水平位置发生90°旋转到达竖直位置。2)挂钩组件。主要起到连接作用(挂钩前端孔连接主支绳,后端孔连接辅支绳,辅支绳另外一端连接蟹笼),实现进入脱钩器、自动打开、使主支绳滑落、自动复位、滑离脱钩器等功能。3)脱钩器组件。主要为组合推拉式电磁铁与挂钩。包括执行限制挂钩上下运动的趋势、为挂钩顶尖部位提供着力点等。

图2 脱钩器组件

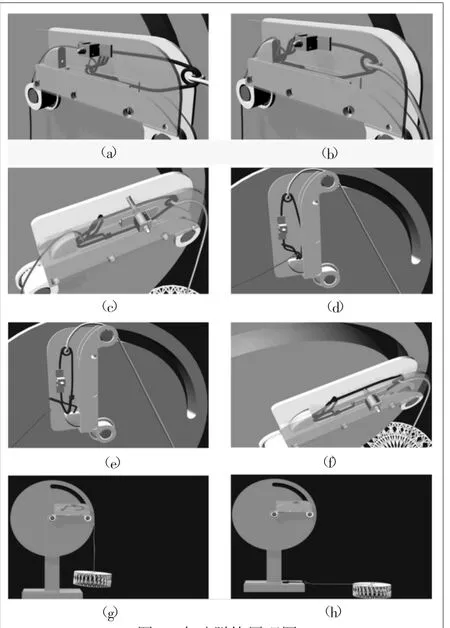

首先,该装置通过具有制造简单、使用方便特点的绞绳机拉动主绳[4],从海里起出蟹笼。第一个导轮前部装置了导向板及圆盘使蟹笼挂钩和支绳顺利滑过导轮。经过导轮的导引,主支绳拖动挂钩由脱钩器滑入端进入脱钩槽中,如图3(a)所示。脱钩槽限制挂钩向下运动的趋势,成为“第一个约束”。 主支绳继续拖动挂钩组件沿脱钩槽向左运动,直至挂钩顶尖部位触碰卡块顶入卡槽,如图3(b)所示。卡槽使挂钩无法向左运动,成为“第二个约束”。至此,挂钩完成了进入的过程,脱钩器组件实现了卡紧功能。

此时,脱钩器中的推拉式电磁铁得电产生电磁推力驱动轴伸出并穿过通孔,卡压在挂钩的上方,如图3(c)所示。伸出轴限制了挂钩向上运动的趋势,成为“第三个约束”。经上述“三个约束”与支绳拖动挂钩等条件叠加,使挂钩组件和脱钩器组件成为一个新的整体——脱钩器与挂钩组件。接着,主支绳持续受力绷紧拉动挂钩,拖动脱钩器与挂钩组件沿圆弧形轨道由水平位置左旋至竖直位置,如图3(d)所示,使挂钩打开。最终主支绳沿挂钩开口方向滑落,完成自动脱钩,如图3(e)所示。

主支绳脱离挂钩后,挂钩开口部位闭合。脱钩器与挂钩组件失去主支绳拉力作用,只受到蟹笼的重力作用。脱钩器与挂钩组件由竖直位置右旋至水平位置,推拉式电磁铁失电伸出轴缩回,如图3(f)所示。挂钩在蟹笼重力作用下从脱钩器中掉落,实现自动脱钩的后续功能。

在支绳滑落挂钩的过程中,由于主支绳与挂钩材料分别为高密度聚乙烯和65Mn弹簧钢,二者间滑动摩擦力极小,而海水浸润了挂钩与主支绳起到了润滑剂的作用,进一步削弱了摩擦力,所以主支绳在拉力作用下很容易从挂钩开口部位滑落。

2.2 静力学分析

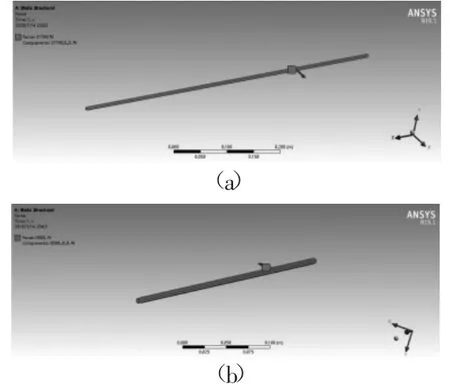

2.2.1 挂钩与主绳网格划分

由于挂钩与主绳属于实体部件,在进行网格划分时选用shell81单元。为保证单元格的质量,采用四面体网格的划分方式划分时,将挂钩与主绳中网格Element Size设置为4 mm,以便重点观察变化情况。得到划分后的挂钩模型节点数目为3756个,网格数目为1595个,如图4(a)所示;主绳模型节点数目为673个,网格数目为105个,如图4(b)所示。挂钩与主绳分别采用65Mn、高密度聚乙烯。65Mn、高密度聚乙烯材料性质如表1所示。

图3 自动脱钩原理图

图4 挂钩与主绳网格划分

表1 模型材料属性

考虑到蟹笼渔船自动脱钩装置工作中的安全需要,本文选用挂钩与主绳在海中与出海后两种状态中受力时的极限工况。当挂钩在海中与在出海后被拖曳时,挂钩支绳孔中心线与主绳之间呈现锐角(0°~90°),此时为挂钩支绳孔的最危险情况。而主绳的中间部位承受蟹笼最多,也最容易发生断裂。

挂钩的主要负载包括以下情况:1)在海中挂钩承受蟹笼、支绳、梭子蟹的水阻力与蟹笼、梭子蟹的重力(共86.97 N)。2)出海后挂钩只承受蟹笼与梭子蟹重力(共31 N)。对于本文中极限工况下的受力,由于所有水阻力与重力都是通过支绳传递到挂钩上的,可将这两部分力看作集中力,通过支绳施加在挂钩上。3)出海后挂钩只受蟹笼与梭子蟹重力,也可将这两个力看作合力,通过支绳施加在挂钩上。

主绳的主要负载包括以下情况:1)在海中2000 m主绳承受250组负载,每组负载等于挂钩所承受负载(共21.74 kN);2)出海后主绳只承受250组蟹笼与梭子蟹的重力(共8 kN)。

2.2.2 脱钩装置挂钩与主绳结构强度分析

在对挂钩与主绳进行结构强度分析之前,应该先添加边界条件,考虑到挂钩与主绳及支绳相连接,在进入脱钩器后,挂钩除能够脱离脱钩槽外的5个自由度都被限制,故在脱钩器的V形头部施加固定约束。对挂钩支绳孔沿Y轴方向分别施加86.97 N、31 N的载荷,分别代表在海中与出海后的挂钩受力状态,如图5所示。

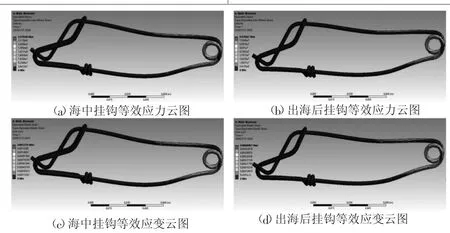

蟹笼渔船自动脱钩装置在作业过程中,只有2000 m的主绳处于绷紧状态,其一端缠绕在绞绳机上,另一端在海中连接着沉石。主绳两端的自由度被限制,故在主绳两端处施加固定约束。对主绳沿X轴方向分别施加21.74、8.00 kN的载荷分别代表在海中与出海后的受力状态,如图6所示。对挂钩、主绳模型进行静力学分析,静力云图如图7所示。

由图7可知,在海中与出海后两种情况下挂钩模型中最大等效应力均出现在支绳孔处。这是因为,此处为挂钩连接蟹笼过渡部位,当挂钩支绳孔在海中承受了支绳、蟹笼、梭子蟹水阻力及蟹笼、梭子蟹重力时,此处节点属于应力集中区域,如图7(a)所示。当挂钩出海后,支绳孔处只承受蟹笼与梭子蟹重力,其应力集中区域如图7(b)所示。最大等效应力分别为238、85 MPa,远远低于材料的屈服极限,说明挂钩还有很大的优化空间。挂钩的最大等效应变同样出现在支绳孔处,此处节点最大变形量分别为1.4、0.4 mm。在施加外部载荷条件下,挂钩进行拖曳蟹笼时,支绳孔处出现变形,使得此处节点网格相对其他部位变形量较大。

由图8可知,当主绳模型处于海中与出海状态中,最大等效应力均出现在主绳的中间部位,如图8(a)、图8(b)所示。因为,主绳中间部位承载着将近200只蟹笼及600只梭子蟹的重力,所以主绳中间部位是应力集中区域。最大等效应力分别为38 288 MPa、14 089 MPa,远远高于材料的屈服极限,说明主绳很有可能会在起笼作业中发生断裂。主绳的最大等效应变同样出现在主绳的中间部位,其节点的最大变形量分别为0.19、0.07 m。因此,在200个蟹笼向主绳施加外载荷下,进行起笼作业时主绳中部出现弯曲变形,导致该处的节点网格变形量远大于其他处网格变形量。

图5 挂钩受力加载

图6 主绳受力加载

图7 挂钩模型静力云图

图8 主绳模型静力云图

3 自动脱钩装置控制设计

控制系统主要选择三菱FX1N系列中的PLC作为控制单元,PLC在工业控制中的应用, 提高了工业控制系统工作效率[5]。通过PLC上的控制开关来控制自动脱钩的运行。其中SB按钮与接近传感器分别控制启动与检测挂钩是否到位,输入端接有Ka1与Ka2两个继电器,分别用于控制电动机启停和电磁铁伸出轴伸缩。PLC控制流程图9所示,按照流程图设计控制程序的I/O分配表与内存分配表(如表2、表3),控制程序图如图10所示。

图9 自动脱钩装置PLC控制流程图

表2 自动脱钩装置控制程序I/O分配

表3 自动脱钩装置控制程序内存分配表

采用PLC控制自动脱钩装置运行,可有效地避免人工脱钩带来的风险。在执行自动脱钩过程中设置了延时指令,给予推拉式电磁铁充足的时间实现伸出轴的伸出与缩回。利用PLC最大限度地提高了脱钩的自动化水平,提高了工作效率。

图10 脱钩装置PLC控制程序图

蟹笼渔船蟹笼自动脱钩与回收装置取代了人工脱钩与回收,节约了人力资源,规避了人工脱钩地风险,符合渔民实际生产梭子蟹的需求。此装置可以在恶劣的海洋环境中重复使用,节约了渔民的原始投入成本与人工成本。