EPR/PP 共混物的制备及性能研究

2021-04-19韩贤新刘喜军王宇威

韩贤新,刘喜军,王宇威

(齐齐哈尔大学 材料科学与工程学院,黑龙江 齐齐哈尔 161006)

聚丙烯(PP)作为五大通用塑料之一,因具有机械强度好、热变形温度高、易加工成型、耐应力龟裂性能优异等特点得到广泛应用[1-5]。但PP 在室温和低温韧性差,一定程度上限制其应用。近年来,研究人员不断尝试采用橡胶或者弹性体与PP 共混提高PP 的韧性。李蕴能等[6]对乙丙橡胶/PP 共混物的研究结果表明,当橡胶含量相同时,增韧共聚PP 的效果远优于增韧均聚PP,且增韧效果与橡胶的种类有关,二元乙丙橡胶(EPR)的增韧效果要优于三元乙丙橡胶(EPDM)。张博文等[7]设计合成了一系列不同相对分子质量和乙烯平均序列长度的乙丙嵌段共聚物(EP),并将其作为EPR/PP 共混体系的增容剂,考察了EP用量、相对分子质量及乙烯平均序列长度对共混体系性能及分散相形态演变的影响,EP 增容EPR/PP 共混体系存在最佳添加量,少量EP 的加入可有效提高EPR/PP 共混体系的抗冲击性能,并对分散相尺寸及形态起到良好的调控作用;并且EP 的相对分子质量越大对共混体系的冲击性能提高越明显,EP 的组成与EPR越接近,对共混体系的增容效果越明显。王海波等[8]采用小角激光散射仪、扫描电子显微镜等研究了两种不同乙烯含量EPR 增韧PP 的相行为,不同乙烯含量EPR 与PP 形成的共混体系遵循不同的低临界溶解温度特性,导致其在加工过程中处于不同的相形态,进而对增韧效果产生重大影响。当EPR 添加量小于25%,乙烯含量较低的EPR 对PP 的增韧效果更好,橡胶分散好、粒径小;当EPR 添加量超过25%,乙烯含量较高的EPR 对PP 体系的增韧效果更佳。本文采用EPR 对PP 进行增韧改性,研究了15, 20, 25 wt%EPR 添加量对PP 力学性能及其他性能的影响。

1 实验部分

1.1 实验原料及仪器设备

PP,执行标准:YSZ.03.002-2004,北京燕山石化股份有限公司;EPR,J-0010,吉林市龙运化工有限公司;抗氧剂,HG-1010,江苏汉光实业股份有限公司;哈克转矩流变仪(HAAKE),HAAKE Poly lab OS,美国赛默飞世尔公司;强力粉碎机,PC-180,苏州利欣特机电有限公司;扫描电子显微镜(SEM),S-3400,日本日立公司;维卡软化温度仪,HV-300-P6,高铁检测仪器(东莞)有限公司;X 射线衍射仪(XRD),D8 Advance,德国Bruker-AEX 公司;差示扫描量热仪(DSC),DSC 204 F1,德国Netzsch 公司;热重分析仪(TG),STA449 F3,德国Netzsch 公司;塑料注射成型机,SSF380-K5,宁波圣特龙塑料机械有限公司;电子万能试验机,LR50KN,英国劳埃德仪器公司;记忆式冲击试验机,JJ-20,长春智能仪器设备有限公司。

1.2 EPR/PP 共混物的制备

称取PP、EPR、HG-1010 依次加入哈克转距流变仪混炼室中混炼10 min,混炼温度190 ℃,转子转速50 r/min,共混物自然冷却经粉碎后采用塑料注塑成型机注塑成型(料筒3 段温度均设置为190 ℃),得到EPR/PP 共混物标准测试样条,EPR/PP 共混物的组成如表1 所示。

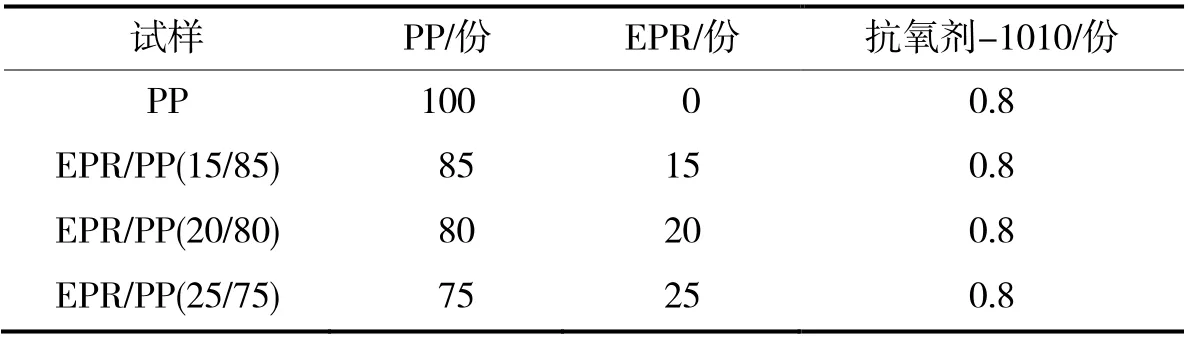

表1 EPR/PP 共混物的组成

1.3 性能测试与结构表征

DSC 分析:首先将5~10 mg 试样从室温升到200 ℃(10 ℃/min),恒温5 min 以消除热历史,然后降到-100 ℃(10 ℃/min)恒温5 min,最后从-100 ℃升到200 ℃(10 ℃/min),记录数据绘制DSC 曲线,整个实验过程在N2气氛下进行。

TG 分析:称取5 mg 左右试样加入坩埚中,从室温升到600 ℃,记录TG 和DTG 曲线,升温速率10 ℃/min,实验在N2气氛下进行。

SEM 分析:PP 试样脆断面以及EPR/PP 共混物试样刻蚀脆断面经喷金处理后进行表面形貌观察,试样横截面尺寸:≤5 mm×5 mm。

XRD 分析:研磨试样压片进行XRD 分析,Cu Kα(λ=0.154 06 nm),加速电压40 kV,加速电流30 mA,扫描速度5 º/min,扫描范围5~55 º。

静态力学性能测试:拉伸性能,哑铃型标准试样,试样尺寸:120 mm×10 mm×4 mm,拉伸速度:50 mm/mim;弯曲性能,长方形标准试样,试样尺寸:80 mm×10 mm×4 mm,弯曲速度:2 mm/min,跨距:60 mm;冲击性能,长方形有缺口标准试样(V 型缺口),试样尺寸:80 mm×10 mm×4 mm,缺口深度为试样厚度的20%。

动态力学性能(DMA)测试:试样尺寸:30 mm×10 mm×3 mm,测试频率1 Hz,振幅15 μm,升温速率3 ℃/min,温度范围-70~70 ℃。

维卡软化温度测试:按照标准ANSI/ASTM D1525-1991 进行测试,试样尺寸:10 mm×10 mm,升温速率120 ℃/h,载荷10 N。

2 结果与讨论

2.1 EPR/PP 共混物的力学性能

2.1.1 静态力学性能

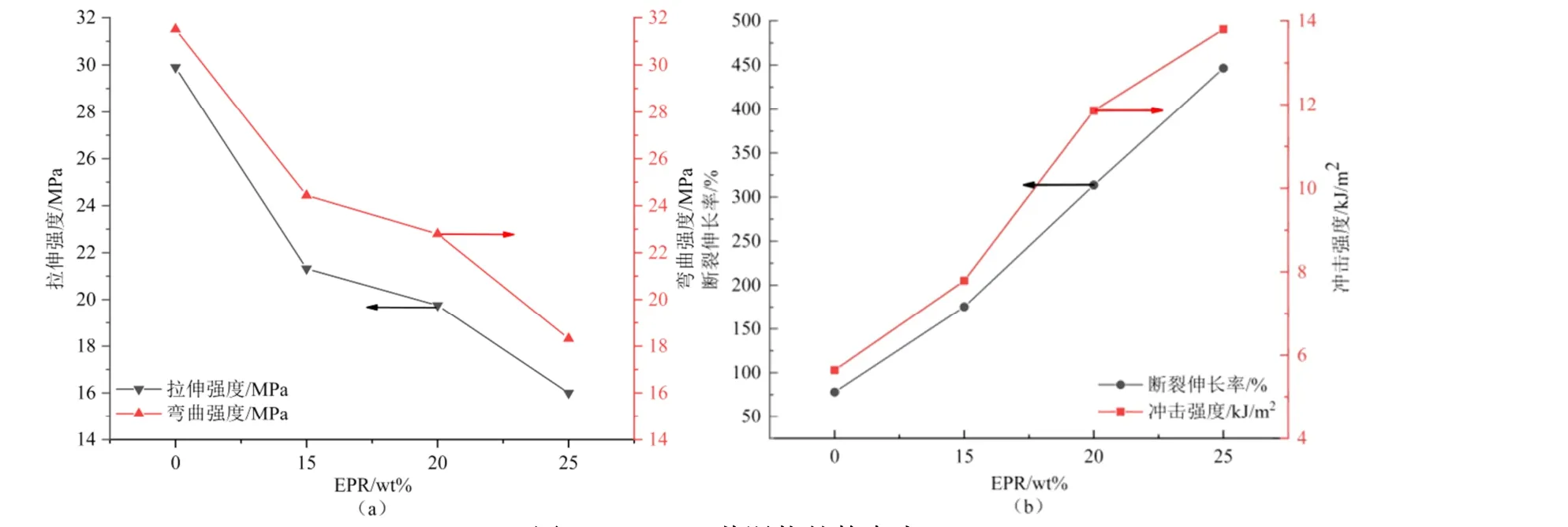

如图1 所示,随着EPR 添加量的增加,EPR/PP 共混物的断裂伸长率、冲击强度逐渐增加,但拉伸强度、弯曲强度逐渐下降。当EPR 添加量在15~20 wt%范围时,EPR/PP 共混物的拉伸强度、弯曲强度下降速度减缓,相反断裂伸长率、冲击强度上升速度加快,因此20 wt%EPR 添加量时EPR/PP 共混物的综合性能应该最佳。从表2 数据可以看出,当EPR 添加量为25 wt%时,EPR/PP 共混物的拉伸强度、弯曲强度分别下降了13.90 MPa、13.19 MPa,断裂伸长率却由77.9%增加至446.5%,而冲击强度提高了144.68%。上述结果表明,EPR 作为分散相被引入到PP 连续相中将导致共混物刚度降低、韧性增加,主要是因为共混体系形成了“海岛效应”。当PP 基体受到外力作用时会产生大量银纹和剪切带,伴随着银纹的不断支化,外界冲击能量将被吸收消耗。另外,EPR 微粒还可与诱导产生的剪切带发生阻滞、转向,并抑制银纹的更深层的发展演化,致使共混物的抗冲击性能得以提升。

2.1.2 动态力学性能

图1 EPR/PP 共混物的静态力

表2 EPR/PP 共混物的静态力学性能数据

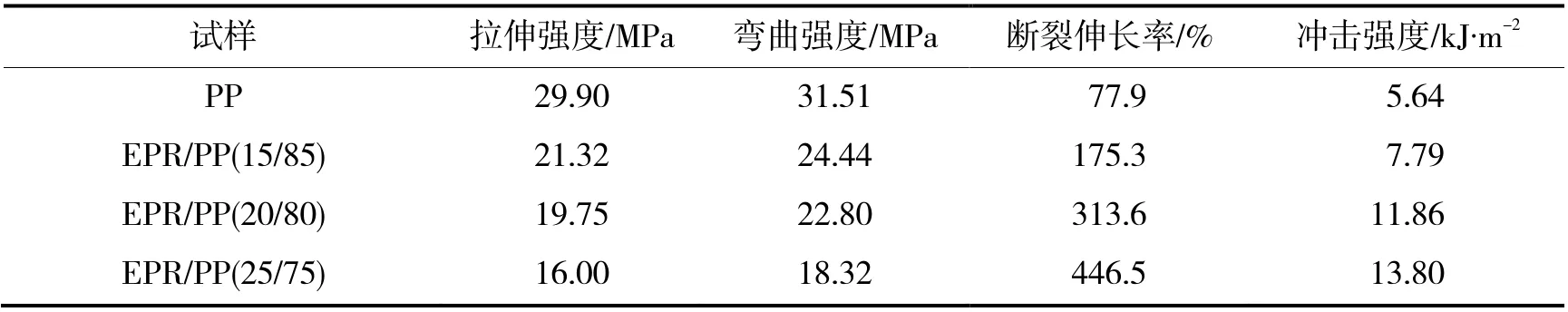

图2 EPR/PP 共混物的动态力学性能

图2(a)为EPR/PP 共混物的储能模量(E')随温度变化关系曲线,EPR/PP 共混物的E'相对纯PP 下降了14.40%,特别在0~30 ℃区域E'随温度变化出现转折,这与PP 基体中无定形区的玻璃化转变有关。图2(b)为EPR/PP 共混物的损耗因子(tanδ)随温度变化关系曲线,纯PP 的玻璃化转变温度(Tg)为17.25 ℃,EPR/PP 共混物共有两次玻璃化转变,其中Tg2=17.24 ℃是PP 基体中无定形区的玻璃化转变,而Tg1=-61.78 ℃是EPR 分散相的玻璃化转变。另外,EPR/PP 共混物的tanδ 损耗峰相对纯PP 变宽变高,说明EPR 的引入对PP 基体的规整度造成较大破坏,无定形层级增多、无定形区域增加。说明EPR 的引入致使PP 基体中无定形区分子链段的运动更加容易,用来克服链段之间摩擦力的机械损耗增加。在共混体系中,由纯PP消耗能量较少的空穴化断裂方式逐步向消耗能量较多的基体屈服方式转变。材料内部消耗能量越多,共混材料能吸收外界的能量就越多,因此可以证明EPR/PP 共混物的韧性得到了提升。

2.2 EPR/PP 共混物的耐热性能

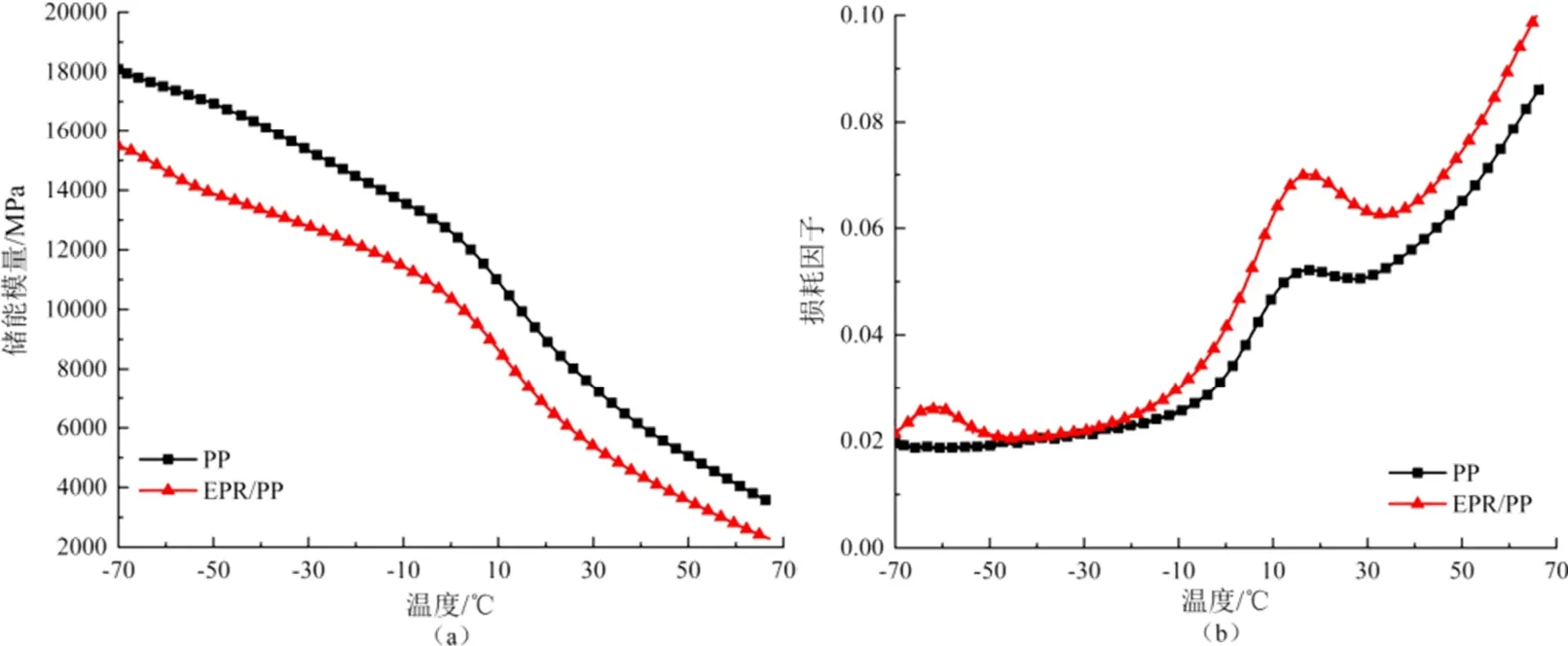

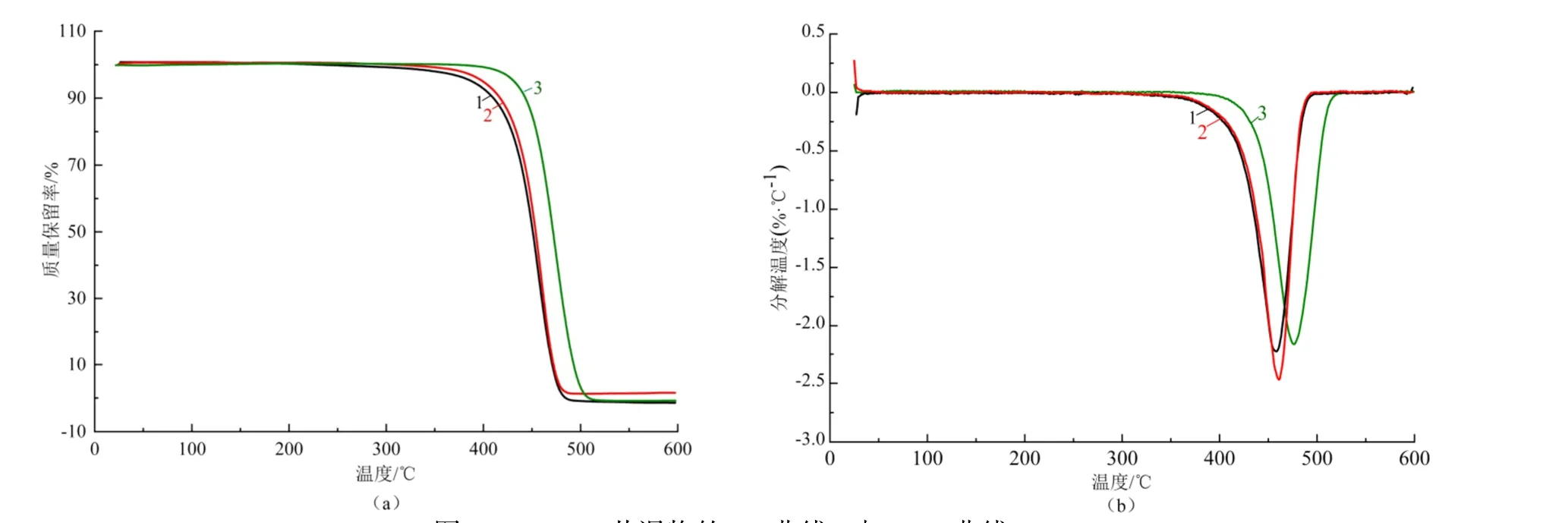

PP、EPR、EPR/PP 三种物质均为典型的一步降解机理,如图3(a)所示,结合图3(b)可知PP 的热分解温度区间为 363.14~492.14 ℃,最大质量损失速率温度为 457.14 ℃;EPR 的热分解温度区间为390.02~517.02 ℃,最大质量损失速率温度为477.02 ℃;EPR/PP 共混物的热分解温度区间366.84~495.84 ℃,最大质量损失速率温度为460.84 ℃。不难看到EPR 相对PP 具有更好的热稳定性,因此EPR 的引入在一定程度上提高了PP 的热稳定性。

图3 EPR/PP 共混物的TG 曲线(a)与DTG 曲线(b)

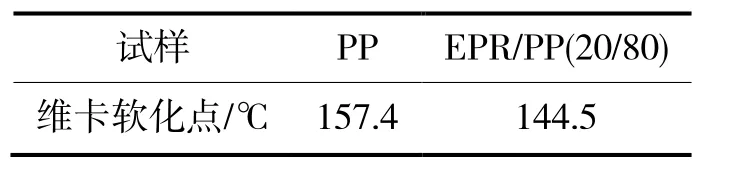

维卡软化温度不能直接用于评价材料的实际使用温度,但可以用来指导材料的质量控制,维卡软化温度越高,材料的尺寸稳定性越好、耐热变形能力越强,说明材料的刚性越大、模量越高。从表3 可明显看出,纯PP 的维卡软化温度为157.4 ℃,EPR/PP共混物的维卡软化温度为144.5 ℃,相对于PP 下降了12.9 ℃,说明EPR 的引入致使EPR/PP 共混物的耐热变形能力变差,因此,EPR 添加量不宜过大。

2.3 EPR/PP 共混物的结晶行为

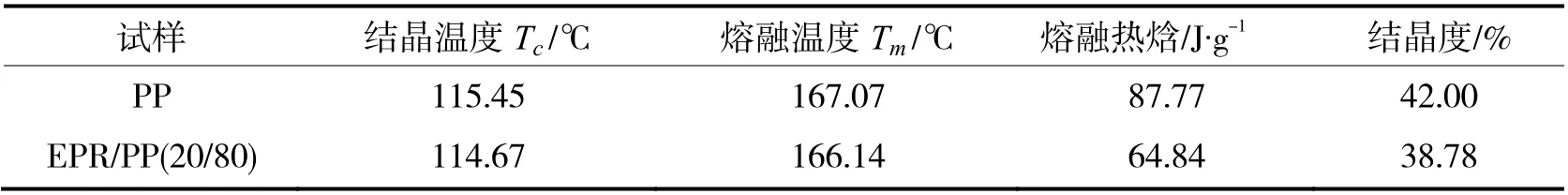

从表4 可知,EPR/PP 共混物的结晶、熔融温度相对于纯PP 略有降低,而且结晶度下降了3.22%。造成这一现象的主要原因是EPR 的引入导致PP 大分子链段运动受到一定干扰,PP 大分子链段向晶核的扩散和排列受到限制,致使PP 的结晶能力变差、晶体规整程度下降、结晶度降低。

表3 EPR/PP 共混物的维卡软化温度

表4 EPR/PP 共混物的DSC 分析数据

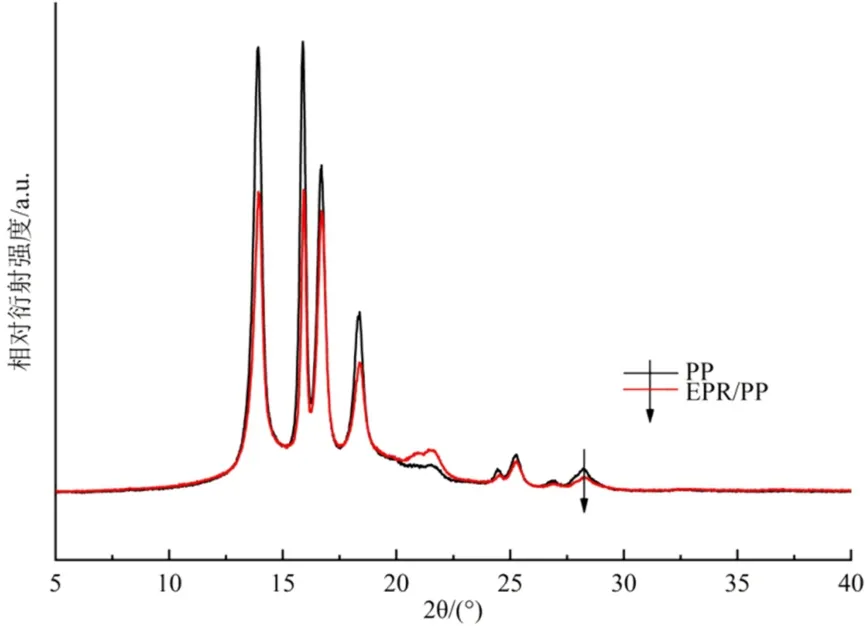

如图4 所示,纯PP、EPR/PP 共混物均包含α 晶相和β 晶相。纯PP 的α 晶相衍射峰主要包括:2θ=13.92 °的110 晶面、16.66 °的040 晶面、18.32 °的130 晶面、20.94 °的111 晶面和21.54 °的131 晶面;β 晶相衍射峰主要包括:2θ=15.88 °的300 晶面和20.92 °的311 晶面(该衍射峰和α 晶相的111 晶面衍射峰重合)[9]。EPR/PP 共混物的衍射峰位相对于纯PP 没有任何变化,说明EPR的引入并未改变共混物中PP 基体的晶型。另外,EPR的引入致使PP 基体大部分衍射峰强度减弱,但在2θ=20.92 °和21.54 °处的衍射峰却有轻微加强,这可能是因为支化或交联的颗粒对PP 的异相成核作用导致的。

2.4 EPR/PP 共混物的形态结构

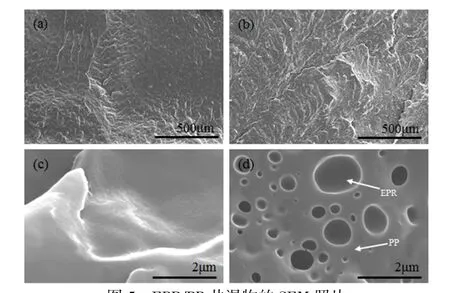

比较纯PP 和EPR/PP 共混物的表面形貌不难发现,如图5 所示,纯PP 脆断面表面较为光滑、平整,而EPR/PP 共混物脆断面(经二甲苯刻蚀)表面粗糙,并且呈现许多分布均匀、大小不一的孔洞(分散相EPR 被二甲苯刻蚀留下的),说明在高剪切力作用下EPR 被均匀分散在PP 基体中,形成典型的“海岛”型结构,这些孔洞尺寸大多都在微米及以下级别,极易诱发PP 基体产生银纹和剪切带,通过小粒子诱发银纹产生和大粒子阻滞银纹发展的协同作用,对于提高共混物的韧性是十分有利的。另外,EPR 的引入一定程度上迟滞了PP 的结晶过程,致使PP 球晶更加细化,加之EPR 的异相成核作用,这些都有助于提高共混物的韧性。

图4 EPR/PP 共混物的XRD 谱图

3 结论

图5 EPR/PP 共混物的SEM 照片(a), (c):PP 脆断面;(b), (d):EPR/PP 共混物刻蚀脆断面

(1)随着EPR 添加量的增加,EPR/PP 共混物的韧性增加、刚性降低,当EPR 添加量为20 wt%时,EPR/PP 共混物的冲击强度提高了110.28%、断裂伸长率提高了4 倍,EPR 的引入致使EPR/PP 共混物的热稳定性提高。

(2)高剪切作用将EPR 均匀分散在PP 基体中,EPR/PP 共混物呈现“海-岛”型微观结构,EPR 分散相诱发PP 基体银纹化、剪切带产生以及EPR 异相成核作用是EPR/PP 共混物韧性增加的根本原因。