高热流密度元器件冷却用液冷板的研究及优化

2021-04-17战斌飞徐洪波张海南冷冬梅田长青

战斌飞 徐洪波 张海南 冷冬梅 田长青 周 远

(1 中国科学院空间功热转换技术重点实验室 北京 100190;2 中国科学院理化技术研究所 热力过程节能技术北京市重点实验室 北京 100190;3 中国科学院大学 北京 100049)

在数据中心、新能源汽车和航天航空等领域使用大量的高热流密度元器件,液冷板因具有高效散热的特性被广泛应用。目前有许多专家和学者从事与液冷板高效散热相关的研究。魏涛等[1]基于场协同原理,设计出一种菱形肋强化传热冷板,传热面积相同时,总温差约为矩形肋冷板的83%。张根烜等[2]采用冷板流道内嵌矩形微小型肋片群,散热能力达到常规蛇形通道冷板的4倍以上。李兴东等[3]设计了用于电子器件散热的竖向冷板,采用ANSYS软件对不同结构的冷板流场、压力场、温度场进行了模拟分析。贲少愚等[4]选用了3种新型的锯齿型翅片作为冷板内芯,以蒸馏水为介质对其特性进行了实验研究,结果表明侧向梯形锯齿型翅片换热性能较好。杨冬梅等[5]通过实验数据验证了8流道的微通道液冷板比常规冷板具有更优异的换热性能。徐德好[6]通过对系列尺寸冷板进行分析对比和实验验证,得到了冷板基础性的设计数据。张割等[7]基于液冷板设计理论进行仿真分析,研究了不同功耗下系统所需的流量及对应的芯片温度和冷板压损。刘明艳等[8]的研究结果表明,当量直径在l μm~1 mm的微流道内,连续介质假设、N-S方程和傅里叶导热定律仍然适用,一些适用于常规通道的经典公式仍然适用于微通道冷板的计算。张程宾等[9]研究了粗糙表面形貌对流动传热的影响,粗糙高度增大,有利于强化层流对流换热;在相同粗糙高度情况下,粗糙度分布越不规则,越有利于强化层流换热。方晓鹏等[10]基于散热原理,采用往返式流道设计出一种低流量强化换热冷板,仅需深孔钻冷板的1/3流量即可实现与深孔钻冷板相当的散热性能。

目前与液冷板相关的研究主要以提高传热效率为目的,但针对液冷板板面温度均匀性的影响因素和优化方法的研究很少。高热流密度电子元器件除了对散热高效要求外,对于空间内温度均匀性的要求也越来越高。本文以提升液冷板板面温度均匀性为目的,进行了一系列的性能实验测试和优化设计研究。

1 液冷板模型及测试系统构建

1.1 液冷板初步设计及构建

本文设计制作了一个全铝材质的微通道液冷板(300 mm×300 mm×15 mm),采用单进口单出口,板面设置6个热负载区(共计18个热负载块),具体热源分布如图1(a~b)所示。热源通过与液冷板紧密接触导热的方式,将热量导向液冷板,被液冷板内流动的制冷剂带走,从而实现散热的目的。基于板面的热源分布进行液冷板流道设计,初步将冷板的进出口设置在同侧,制冷剂从液冷板进口流进主流道(即分液道),在主流道向两侧6个热负载区均匀分液,每个散热分区再均布3条,保证每个热负载块下都有供冷却用的通道。制冷剂主要在进行热交换后,先汇集在侧回流道,再在液冷板末端处汇集,最终流出液冷板,具体冷板结构和流道布局如图1(c~f)所示。

图1 液冷板板面热源分布及流道结构

1.2 液冷板性能测试系统设计及搭建

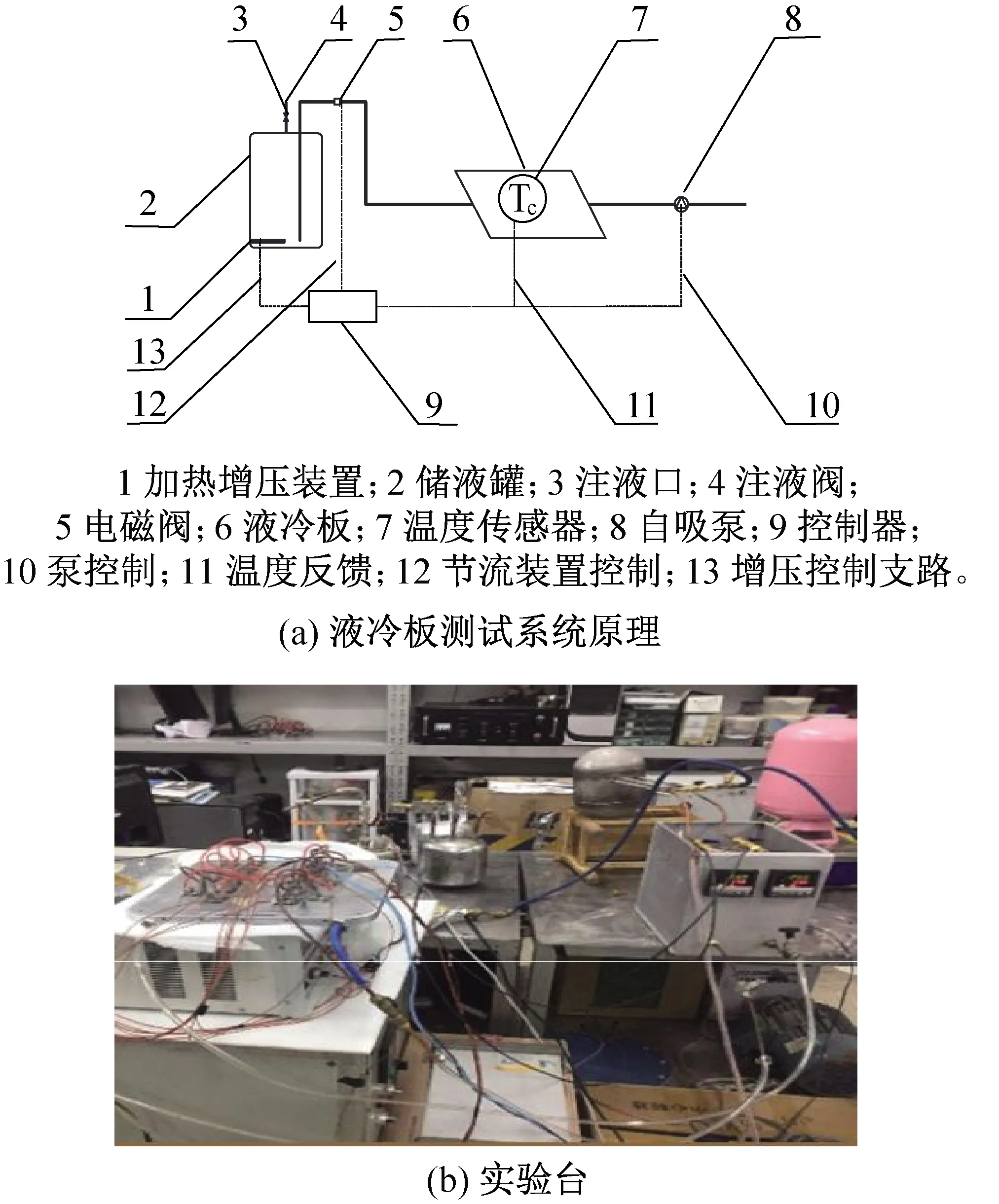

液冷板性能测试系统原理如图2(a)所示。该系统可以既达到无任何运动部件和极少的阀门稳定运行,又可以同时实现无动力驱动运行,还可以根据板面控制温度和元器件散热量需求对制冷剂流量进行有效控制。蓄冷储液罐、电磁阀、接触式液冷板、自吸泵通过管道串联在一起;加热增压装置设置在蓄冷储液罐下半体内;温度传感器设置在接触式液冷板上;控制器通过数据传输线分别与加热棒或加热带、电子膨胀阀、温度传和自吸泵相连接。基于系统设计搭建如图2(b)所示实验台。

图2 冷板性能测试系统

当接触式液冷板的温度高于控制器设定的温度,首先通过温度传感器检测温度信号,再通过温度传感器反馈支路传递到控制器,控制器做出反应,控制支路开启节流装置,制冷剂流入液冷板,在液冷板中发生相变带走热量;若温度传感器检测到液冷板面的温度不均匀性较大时,通过温度传感器反馈支路将信号传给控制器,通过加热增压控制支路做出反应,开启加热增压装置,将蓄冷储液罐内的压力适当升高并保持,从而提高管路中的制冷剂的流量;若板面温度均匀性仍不满足要求,则通过自吸泵控制支路开启自吸泵,在接触式液冷板出口形成一个负压环境,可再次提高管路中制冷剂的流量,最后达到设定要求。具体液冷板性能测试系统流程如图3所示。

图3 冷板性能测试系统运行控制流程图

控制温度设定为17 ℃;冷板板面布置6个温度传感器(T型)实时测量液冷板板面温度,通过安捷伦采集仪及软件实时记录测试数据。板面的热负载设置为300 W,所有热量均匀分配在6个散热区共计18个热源块上。室温维持在20 ℃±0.5 ℃。电偶的布置位置如图4所示。

图4 液冷板板面温度传感器布置

2 液冷板性能测试

2.1 单相冷却实验测试

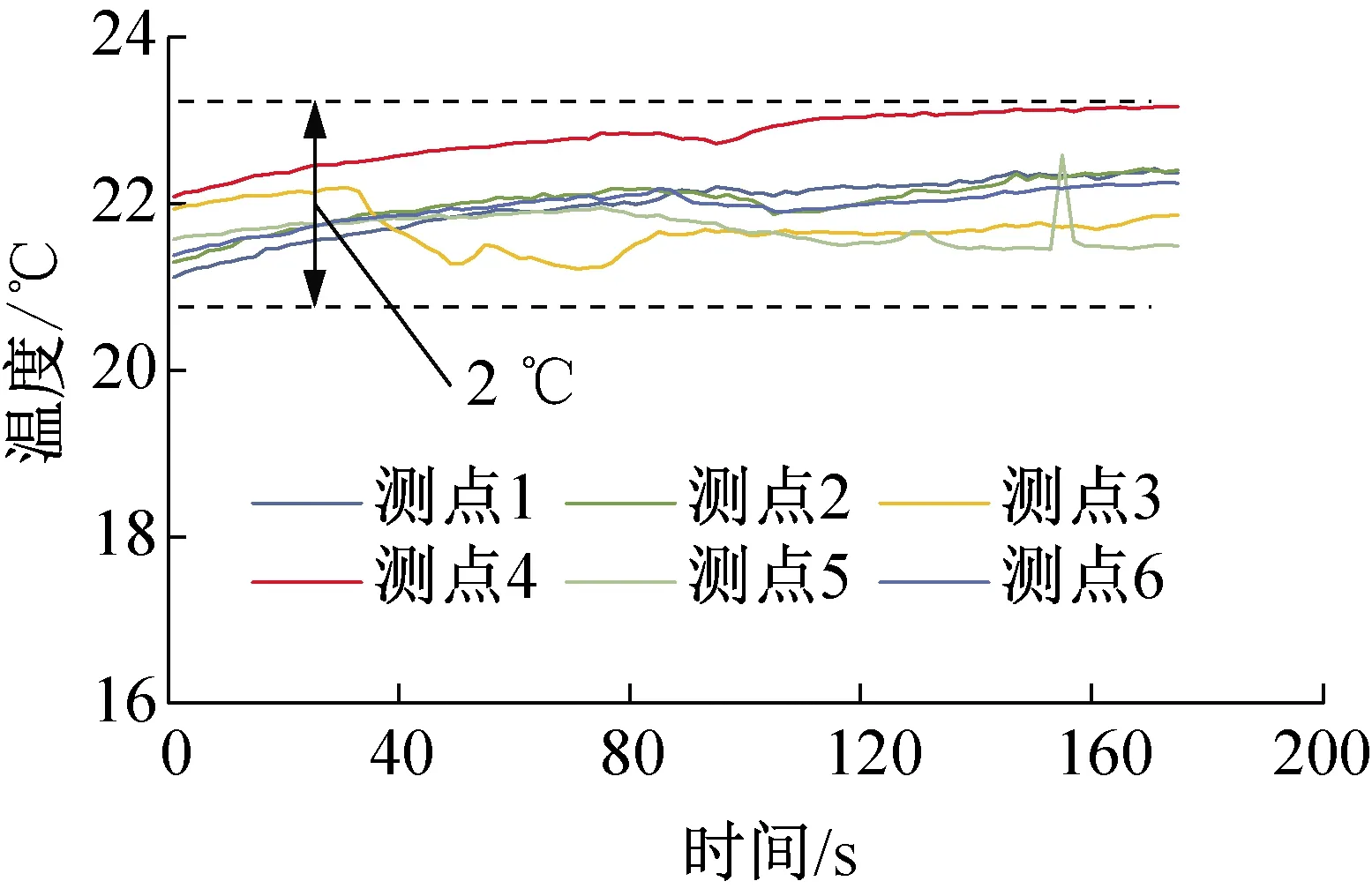

使用水作为制冷剂对液冷板进行实验测试,进口水温约为15 ℃,板面的总发热量为300 W,其他系统部件未使用,在水冷却实验稳定运行后,采集板面温度数据进行分析,水冷却液冷板温度变化如图5所示。由图5可知,液冷板用水冷却时,整个板面最大温差约在2 ℃,可以发现测点5记录的温度变化曲线整体较低,主要因为测点5的位置接近液冷板的进口,制冷剂从进口流入时的温度较低,从而影响整体板面的温度均匀性。

图5 水冷却液冷板温度变化

2.2 相变冷却实验测试

基于经验选取4种常见、不可燃且标准沸点较高的制冷剂进行对比分析:R22、R124、R142b、R236fa,具体物性如表1所示。制冷剂均不可燃,也就避免了最后选用的制冷剂在实际应用中由于局部温度过高导致着火等不安全因素的存在。其中,R236fa的标准沸点最高,R22的标准沸点最低。

表1 4种制冷剂的物性参数

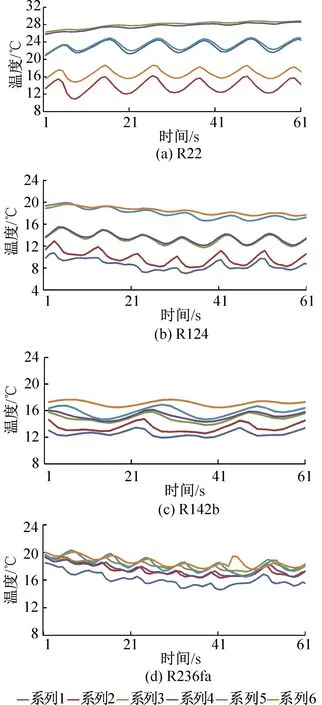

依次将4种制冷剂应用在液冷板中进行实验研究,为了进行有效对比,选取系统稳定运行时的实验数据(即液冷板板面温度只在一定范围内波动),控制4次实验液冷板板面的热源总发热量为300 W,进口压力均控制在制冷剂本身标准沸点温度对应的饱和压力,控制温度均设定为17 ℃,相同的实验室室内温度,其它部件在4种制冷剂实验时控制相同。4种制冷剂应用的具体板面温度曲线如图6所示。

图6 4种制冷剂用于液冷板运行温度

4种制冷剂依次用作液冷板制冷剂,液冷板的板面温度均匀性由图6可知,按照从R22、R124、R142b、R236fa的应用顺序,液冷板的板面温度均匀性依次变好,即使用R22液冷板的板面温度均匀性最差,R236fa的板面均匀性最好。其中,R236fa的标准沸点最高,R22的标准沸点最低。

综上所述,液冷板选用不同的相变制冷剂,板面的温度均匀性也不同,且液冷板板面的温度均匀性与选用的相变制冷剂的标准沸点有关,即相变制冷剂的沸点越高其液冷板板面温度越均匀。根据实验数据的研究和分析,优先选用R236fa作为液冷板的制冷剂。

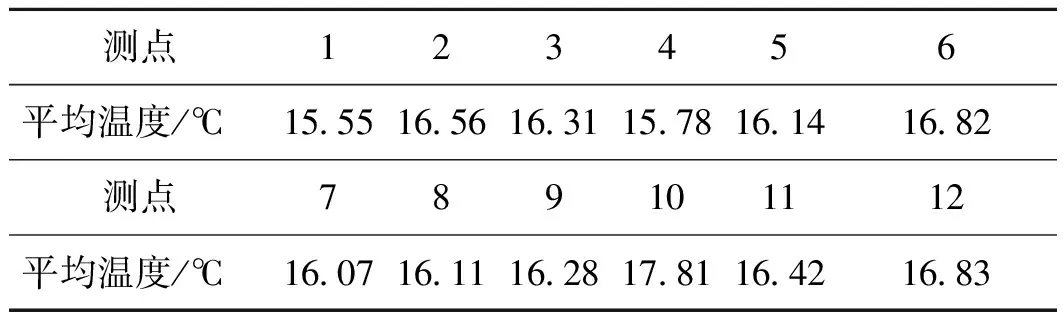

表2所示为液冷板板面6个测点的平均温度。由表2可知,测点5和测点6的的平均温度最低,测点1和测点2的平均温度最高,因为测点5和测点6所处的热源区距离液冷板的进口近,测点1和测点2距离液冷板的进口远,说明测点到液冷板进口的距离会影响液冷板板面的均匀性,距离液冷板进口越近的测点其温度越低,反之距离越远的测点温度越高。

表2 使用R236fa液冷板板面各测点的平均温度

对使用R236fa的实验数据汇总并进一步分析,可以看出,其在4种制冷剂使用中,板面温度均匀性最好,但其液冷板板面的温度温差仍然较差,因为平均温度最高的点和平均温度最低的点温差达约2.6 ℃。此外,虽然两相蒸发换热可以有效利用相变蒸发换热原理实现高效冷却,降低制冷剂流量,但对比水冷却实验数据,可以看出使用两相制冷剂会导致板面的温度均匀性变差。

通过实验测试结果可得,初步模型性能还存在优化空间,例如流道可进行仿真研究,根据仿真结果优化流道布置并确定最优化方案。

3 液冷板性能优化

鉴于该液冷板结构还存在优化空间,分析其可能存在的问题:分液不均、流道无扰流结构以及制冷剂在各流道间相互影响等。所以针对第1个问题,对液冷板不同的流道设计进行仿真优化研究;针对第2个问题,在流道腔内增加扰流结构;针对第3个问题,将单进口单出口改为单进口多出口设计。由于液冷板板面冷却性能测试需要布置6个区域热源,所以本次设计对应各热源区域设置单独的换热腔,减小各区域之间的相互影响。

3.1 液冷板流道优化方案设计

基于上面的设想,提出了双通道六腔(a)、双通道横柱六腔(b)、双通道斜柱六腔(c)、双通道斜柱开孔六腔(d)4种优化方案,其中双通道指的每个换热腔与主流道之前有两条通道,该设计可以增加换热腔的进液流量和减少单进口过小而造成堵塞的问题;依次增加横柱、斜柱或开孔的设计,是为了增加对流体的扰流作用,增强流体与流道壁面的表面传热系数,促使制冷剂在流道内进行充分换热,流道设计方案如图7所示,最后进行相应的仿真研究及对比。

图7 新型液冷板流道设计方案

3.2 液冷板性能优化仿真验证

设置液冷板流道上壁面均匀受热即均匀热流,设置流道下壁面为绝热,热负载仍为300 W,液冷板流道进口设置为相同的流量进口,液冷板流道出口设置为相同的压力出口,制冷剂选为单相水冷却,针对设计方案里面存在扰流设计,故将流体湍流模型设置为k-ε模型,利用Fluent软件进行仿真模拟。

4种流道设计方案的速度场模拟结果如图8所示。由图8可知,按照(a)~(d)的顺序,从开始某些区域存在分流不均,直至最后的制冷剂可以在流道内分液相对均匀,因为无液或少液的流道设计其板面温度均匀性一定差,所以方案(d)与其它3种方案相比,具有最佳的分液均匀优势及提升板面温度均匀性的优势。

图8 4种流道设计方案的速度场模拟结果

4种流道设计方案的温度场模拟结果如图9所示。由图9可知,按照(a)~(d)的顺序,从开始某些区域存在局部热点,直至最后的制冷剂可以在流道内相对受热均匀,而流道内工质的温度的均匀性可以直接影响最后液冷板板面温度的均匀性。这一结果也再次证实速度场得出的结论,即双通道斜柱开孔六腔的设计相比其它3种设计是最优的。

图9 4种流道设计方案的温度场模拟结果

3.3 液冷板性能优化实验验证

按照确定好的液冷板流道优化设计方案进行加工和组装,为了装配便利,将液冷板进行分体加工,主要分为基板和盖板两部分,盖板和基板共同组成完整液冷板。d-流道设计结构及组装如图10所示。

图10 d-流道设计结构及组装

对于新加工的液冷板调整性能测试实验台:为了全方位了解液冷板板面的温度变化情况,在各热源区域分别布置两个温度测点;为了进一步通过调节各换热腔出口的压力来实现对各换热腔制冷剂流量的调控,在6个出口各增设一个可调开度手阀和一个即测即显压力表。温度测点的布置、出口手阀和压力表的设置以及实验台的搭建如图11所示。实验测试使用R236fa进行调试,测试开始前,出口手阀均调为最大开度,同时电磁阀调控范围设定为17 ℃±1 ℃。

图11 测点布置、出口设置和实验台搭建

为了快速调节和减少各出口之间的相互影响,设计了可调节多出口流量的方法,如图12所示。考虑到处于远端的热源换热腔所需的制冷剂流量相对其他换热腔要多,主要思路是先调节远端横向两个热源腔板面温度到一致,然后以其中一个换热腔板面温度为参照,竖向调节相近的未调节的换热腔对应的出口开度,使两腔温度一致后,再次重复横向调节步骤,横向调节完毕以后,确认横向两腔与前面横向两腔相对应的温度是否接近。若有较大温差,重复第二步竖向调节;若满足要求,继续后面的竖向调节。

图12 液冷板出口流量调节流程图

调节出口开度过程板面温度变化如图13所示。由图13可知,温度波动的范围随着调节进程逐渐变小,按照提出的调控液冷板出口开度的方法确实有效提高了板面的温度均匀性,证实了该方法的有效性。

图13 调节出口开度过程板面温度变化

调试完成后,对系统再次运行测试,选取稳定运行时的温度数据绘制曲线进行分析对比,调整后液冷板板面温度变化如图14所示。由图14可知,相比调节之前,系统稳定运行时液冷板板面温度的变化幅度明显变小,即液冷板板面的温度均匀性有了极大的提高。

图14 调整后液冷板板面温度变化

调整后各测点的平均温度如表3所示。由表3可知,测点10的温度比其他测点温度都要高,一方面是由于其测点远离进口,另一方面,在换热腔内可能存在分液不均或测点过于靠近热源等问题,所以在后续实验中还需进一步确认和排除。从其他测点采集的温度实时数据和平均值来看,液冷板板面温度最大温差约在2 ℃以内,已经接近单相水冷却液冷板板面温度的均匀程度,这也说明相变液冷板板面温度均匀性测试和优化的研究工作取得了较大进步。

表3 调整后各测点的平均温度

4 结论

本文建立了一个单进口单出口的液冷板模型并加工实体,以提高液冷板板面温度均匀性为目的,设计了液冷板测试系统及其运行控制方案,进行性能测试。在相同的工况条件下,控制板面温度为17 ℃,热负载为300 W,室温维持在约20 ℃,选用水、多种相变制冷剂分别作为制冷剂进行实验测试;提出优化液冷板流道的方案,进一步基于确定的流道结构进行加工和装配,利用CFD仿真和实验两种方法确认优化方案的有效性,最终实现液冷板板面温度均匀性的有效提升,得到如下结论:

1)水为冷却工质时,板面温度最大温差在2 ℃以内;选用4种制冷剂进行测试,按照R22、R124、R142b、R236fa的顺序,液冷板的板面的温度均匀性依次变好,其中使用R236fa时,板面温度最大温差为2.6 ℃。推断出液冷板板面的温度均匀性与选用的相变制冷剂的标准沸点有关,即相变制冷剂的沸点越高,其液冷板板面温度越均匀。

2)在相变冷却实验测试中,液冷板进口处的温度相对较低,会影响整体液冷板板面的均匀性,反之距离进口越远的测点温度越高;与水单相冷却实验对比,使用两相制冷剂会导致板面的温度均匀性变差。

3)基于提出的4种液冷板设计方案,通过相应的单相仿真模拟计算,最终确定双通道斜柱开孔六腔设计的流道设计方案最好,即该方案流道分流最均匀且温度场局部热点最少。

4)通过对比实验中调节手阀开度前后板面温度的均匀性,可以验证已提出调节方案流程的有效性。从实验中实时采集的温度数据和平均值来看,液冷板板面温度最大温差最终可以控制在2 ℃以内,接近单相水冷却液冷板板面温度的均匀程度。