压力容器密封垫片接触应力均匀化的措施

2021-04-16刘涛房本勇邱亚越汤心仪黄模佳

刘涛,房本勇,邱亚越,汤心仪,黄模佳

(1.南昌大学工程力学系,江西 南昌 330031;2.盘锦港集团有限公司集装箱分公司,辽宁 盘锦 124200)

液体油压力容器通过螺栓、法兰、垫片来密封防止漏油。密封垫与法兰接触面多为平面,螺栓拧紧后,离螺栓较近的密封垫与平面法兰接触应力较大,而离螺栓较远的密封垫与平面法兰接触应力较小,密封垫与平面法兰的接触应力分布不均匀,接触应力较小处易发生漏油现象。

国内外不少学者对改善密封垫漏油做过理论分析和实验研究。刘美红[1]以非石棉密封垫为研究对象,建立非石棉密封垫与时间相关的泄露率模型,分析密封垫失效的原因;考虑泄露率的因素,黄晓明等[2]以渗流力学与接触力学的理论为基础,提出了泄露率模型;应道宴等[3]研究了容许泄露率与垫片最小工作接触应力的关系;从法兰密封结构出发,廖建敏等[4]利用有限元数值仿真研究了不同密封面结构的密封接触压力,提出了凹凸面密封、环形密封等结构;Abid等[5]认为密封失效与法兰的刚度不足有关,通过增加法兰厚度、增加螺栓预紧力来防止漏油;匡良民等[6]研究了法兰刚度与漏油的关系。人们也对螺栓预紧力[7]、法兰、密封垫片间的相互作用进行了数值仿真[8],讨论了接触应力不均匀的原因及解决措施。

由于密封垫与法兰接触面的应力分布不均匀(易发生漏油现象),本文研究采用微锥法兰代替平面法兰,在对液体油压力驱动器的漏油现象进行数值仿真分析的基础上,将油压力容器的刚度与简支梁的刚度进行等效;研究了接触应力均匀化与微锥法兰倾斜角的关系,给出使接触应力均匀化的微锥法兰倾斜角的工程确定方法。研究成果和措施对指导压力容器微锥法兰的加工、提高液体油压力容器密封性具有参考价值。本文的方法和措施方案已经应用于某大型企业,成功解决了该企业的液体油压推动器密封垫片处的漏油现象。

1 微锥法兰防止压力容器漏油的措施

1.1 平面法兰与密封垫接触应力的分布

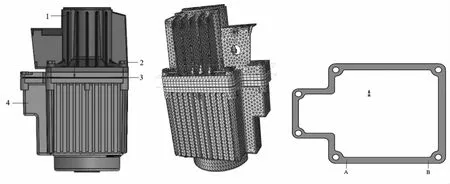

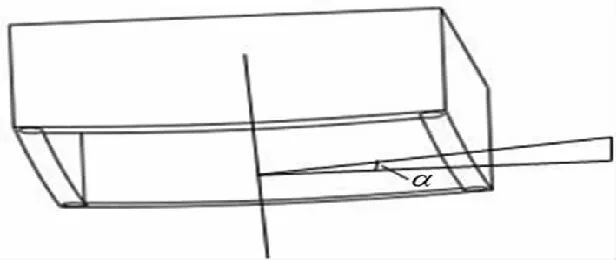

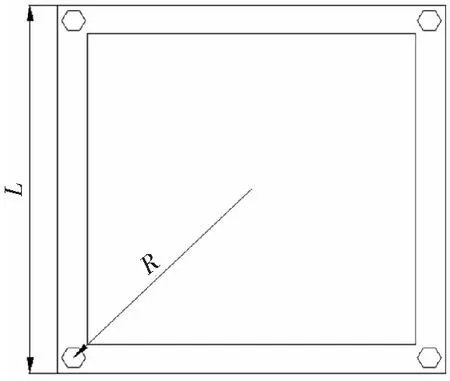

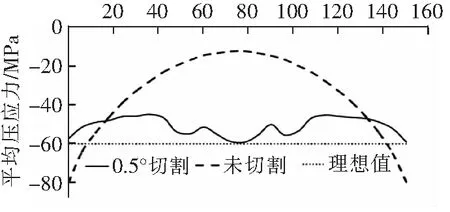

图1为液体油压力容器及其有限元模型图。液体油压力容器的密封结构由法兰、油缸、垫片、螺栓等部件构成,通过螺栓预紧力将上、下平面法兰与密封垫连接在一起。在螺栓预紧力作用下,离螺栓较近的密封垫与平面法兰间的接触应力大,离螺栓较远的密封垫与平面法兰接触应力小,因此,平面法兰容易在离螺栓远的区域发生漏油现象。为了说明密封垫与平面法兰的组合难防压力容器漏油,开展了数值仿真和试验研究。

(a) 液体油压力容器 (b) 有限元模型 (c) 密封垫三维模型

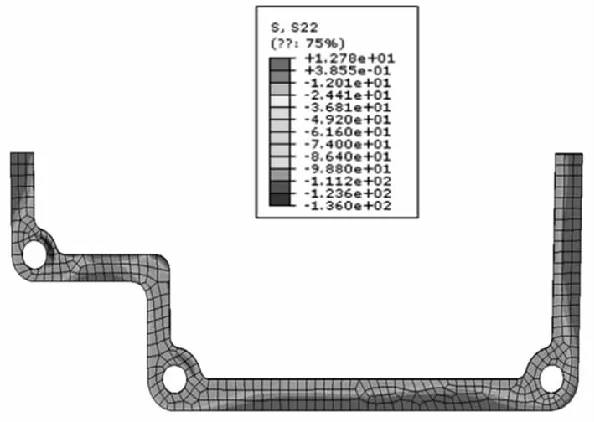

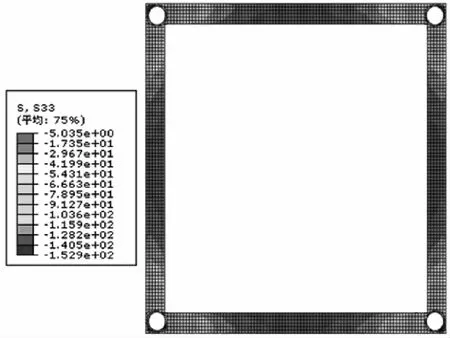

密封垫与平面法兰的接触面采用接触元,密封垫采用C3D20R网格二十节点二次六面体单元,其余构件采用八节点六面体单元。密封垫压应力分布示意图如图2。有限元计算接触应力结果如图2(a)所示,离螺栓较近的垫片与平面法兰的接触应力高达-100 MPa左右,而离螺栓较远区域的接触应力很小。

(a) 密封垫接触应力分布的有限元结果

(b) 密封垫片接触应力分布的试验结果图2 密封垫压应力分布示意图Fig.2 Schematic diagram of pressure stress distribution of gasket

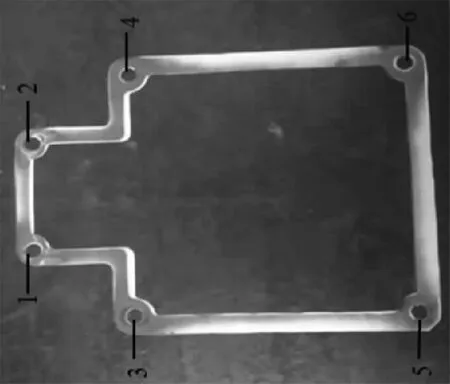

对于平面法兰,选用富士Fuji压力试纸开展试验测量,将试纸裁剪成密封垫形状,夹于密封垫与法兰之中。螺栓拧紧后,密封垫与平面法兰间的接触压应力将试纸变成红色,接触压应力越大试纸越红。试验结果与有限元数值仿真结果一致,离螺栓较近区域的接触应力高、较远区域的接触应力小。

图2中计算仿真和试验结果均表明:平面法兰与密封垫的接触应力分布极不均匀,这种极不均匀是导致压力容器漏油的主因。本文采用微锥法兰代替平面法兰,选择合适的微锥法兰倾斜角,使微锥法兰与密封垫的接触应力分布均匀度大幅提升。

1.2 微锥法兰的应用

为了说明采用微锥法兰代替平面法兰可以大幅提高接触应力的均匀度,建立了图3所示的微锥法兰与密封垫片模型,其中α为微锥倾斜角,选择合适的微锥角α对提升接触应力均匀度至关重要。采用微锥法兰代替平面法兰主要考虑以下因素:

1) 微锥法兰易于机械加工。微锥法兰有一加工中心轴,加工件可绕该轴旋转进行机械切屑。

2) 如图3(b)所示,螺栓孔离加工旋转中心轴较远,而两螺栓中间区域离加工旋转中心轴较近,微锥法兰的机械加工时,离加工旋转中心轴越远的地方材料切削越多(深),离加工旋转中心轴越近的地方材料切削越少(浅),从而导致螺栓附近的法兰上、下面的缝隙大,而两螺栓中间区域的法兰上、下面的缝隙小。

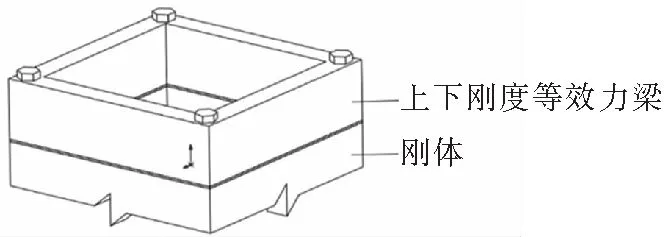

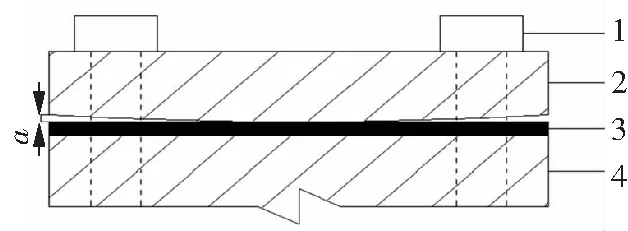

3) 法兰结构等效刚度梁示意图如图4。由于微锥法兰在螺栓附近的缝隙稍大(见图4(a)),在螺栓预紧力作用下,微锥法兰与密封垫的接触应力将小于平面法兰的接触应力;反过来,由于微锥法兰在两螺栓中间区域的缝隙小,在螺栓预紧力作用下,微锥法兰与密封垫的接触应力将大于平面法兰的接触应力;如果微锥角α选择合适,可以很好地解决平面法兰螺栓附近的接触应力大、两螺栓中间区域的接触应力小的情形(见图4(b))。

(a) 微锥法兰与密封垫片装配后示意图

(b) 微锥法兰切屑示意图图3 微锥法兰与密封垫片示意图Fig.3 Schematic diagram of tiny cone flange and gasket

(a) 螺栓预紧前示意图

(b) 螺栓预紧后示意图 1.螺栓; 2.法兰上下刚度等效梁;3.密封垫;4.下部刚体。图4 法兰结构等效刚度梁示意图Fig.4 Schematic diagram of equivalent stiffness beam of flange structure

4) 选择合适的微锥倾斜角α,微锥法兰代替平面法兰可提升密封垫片接触应力的均匀度。由于微锥倾斜角α的选取至关重要,本文重点研究如何根据等效梁的概念确定倾斜角α。

1.3 等效梁的刚度与微锥法兰倾斜角α的关系

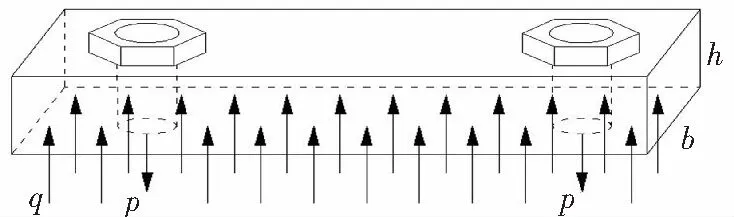

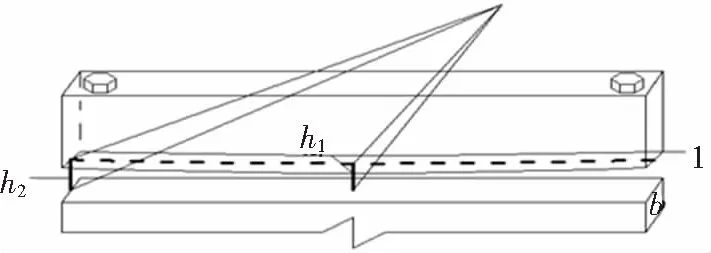

密封垫的弹性模量远小于钢材的弹性模量,在螺栓预紧力的作用下,密封垫的弹性变形远大于钢材法兰的变形。因此,可以假设:只要密封垫片承受的接触应力相同,则密封垫片沿厚度方向的变形相同,即相对于密封垫的弹性变形远,钢材法兰的变形可以忽略不计。简支梁与密封垫片间的接触模型见图5。

图5 简支梁与密封垫片间的接触模型Fig.5 Contact model between simply supported beam and gasket

基于上述假设,采用简支梁受均布荷载的模型描述法兰与密封垫片间的相互作用。简支梁模型的挠曲线微分方程为[9]

(1)

式中:P为法兰所受的螺栓预紧力;E、I分别为弹性模量、截面惯性矩,其中I=bh3/12。

在整个模型中有4颗螺栓,螺栓预紧力P=q(bL-b2),当x=b/2,x=L-b/2,y=0,代入式(1),得

(2)

法兰挠度d在中点最大,取x=L/2,由式(2)得

(3)

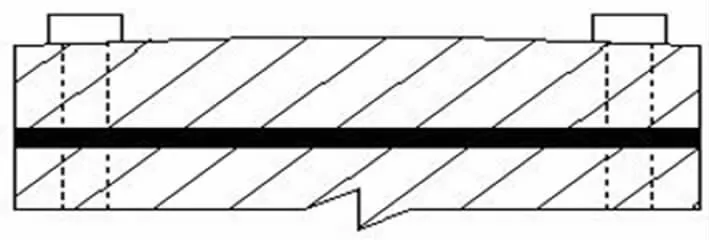

等效刚度梁尺寸关系如图6所示。

(a) 等效刚度梁尺寸示意图

(b) 等效刚度梁切割示意图图6 结构的等效刚度梁示意图Fig.6 Schematic diagram of structural equivalent stiffness beam

以原点为中心,以角度α切割法兰的等效刚度梁与密封垫的接触面,如图6(b)所示,其中1为切割面,这种切割方式会造成与中点存在高度差,为便于理论分析,把中间线作为分析线,如图6(b)中虚线所示,已知两端与中点的高度差Δh=h2-h1,存在以下几何关系式

(4)

式中:R为原点到螺栓中点的距离;α为微锥法兰倾斜角;Δh为框架两端切割造成的空隙大小。由于微锥法兰倾斜角α为微小角度,有:

(5)

法兰切割造成的空隙Δh等于法兰螺栓预紧力造成的弯曲,即h等于法兰中点的挠度d,根据式(3)~式(5)可得微锥法兰倾斜角关系

(6)

2 等效刚度梁的有限元分析

2.1 有限元参数设置

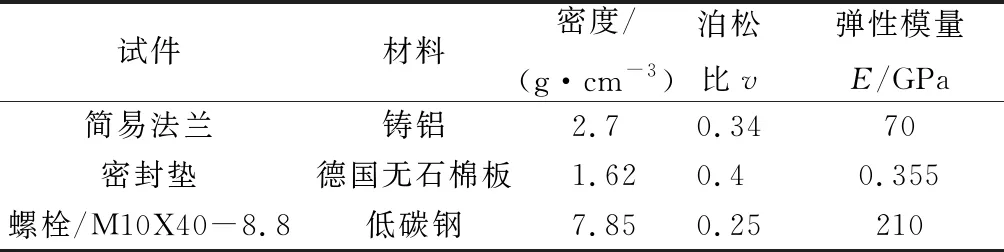

本次研究与江西某股份有限公司合作,解决该公司液体油压力容器漏油问题,以下模型尺寸与材料参数均由厂家提供。

表1 液体油压力容器试件的相关参数Tab.1 Relevant parameters of liquid oil pressure vessel

原有的液体油压力容器模型如图1所示,模型结构复杂不易计算结构刚度,利用有限元计算将液体油压力容器构建为图3(a)所示结构。原有液体油压力容器右边两个小螺栓部分不会出现漏油现象,故不考虑。模型尺寸为L=194 mm,b=12 mm,根据式(3)和I=bh3/12得

将原液压推动器模型导入有限元软件,在与密封垫接触的上下法兰接触面分别施加1 MPa的均布荷载,得到有限元模拟结果,提取数据可得中点的相对位移d=3.861×10-2mm,代入得h≈80 mm。根据计算结果构建有限元模型。

密封垫采用C3D20R网格二十节点二次六面体单元,其余构件采用八节点六面体单元,设置密封垫与法兰的接触面选用接触元,设置密封垫接触面的摩擦系数为0.5,其余部分绑定。

为使法兰、密封垫在预紧力的作用下自由变形,仅固定螺栓上表面。液体油压力容器的实际工作环境较为复杂,在此仅模拟液体油压力容器在预紧力作用下的应力分布,力的加载仅添加螺栓预紧力,并根据实际情况加大螺栓预紧力[10]。

构建的有限元模型尺寸为L=194 mm,b=12 mm,h=80 mm,根据GB/T 3098.1—200规范,可得8.8级螺栓的屈服极限为800 MPa,螺栓直径d=10 mm对应公称应力截面面积A0=58 mm2,一般情况下螺栓所承受的预紧力为其材料的屈服点σ的60%~70%,考虑取较大值,可得螺栓预紧力F0=0.7σ0A0=0.8×800 MPa×58 mm2=32 480 N ,在合适的角度下密封垫受到均匀分布的压应力,易得密封垫面积A=L2-(L-2b)2-4π×d2/4,即q≈15.426 MPa,将有限元模型尺寸带入式(6),得α≈0.4°。

2.2 平面法兰与微锥法兰(0.4°)的接触应力分布对比

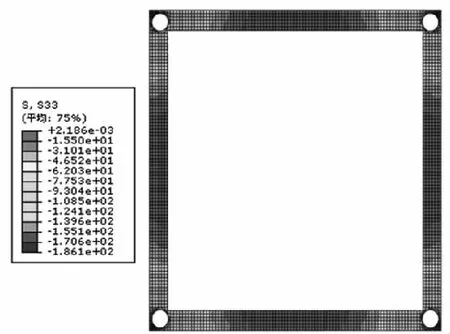

将平面法兰模型和微锥法兰(0.4°)模型分别导入有限元计算软件,得到密封垫接触应力云图如图7所示。

(a) 平面密封垫接触应力分布图

(b) 0.4°切割密封垫接触应力分布图图7 正方形密封垫应力分布图Fig.7 Stress distribution diagram of square gasket

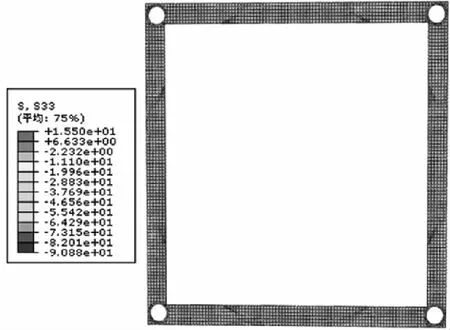

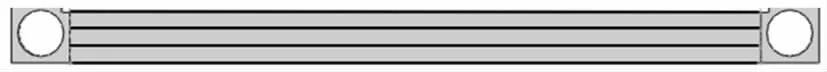

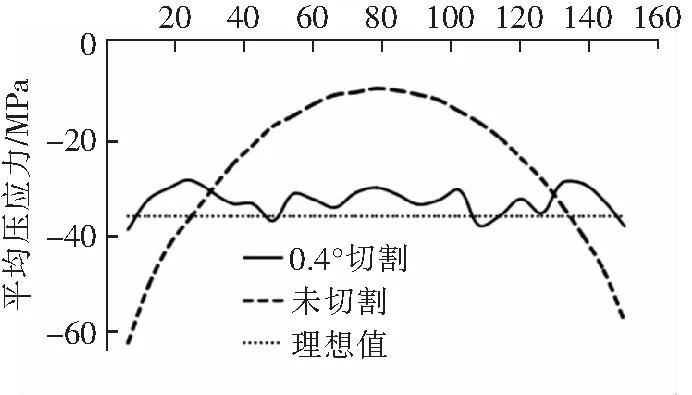

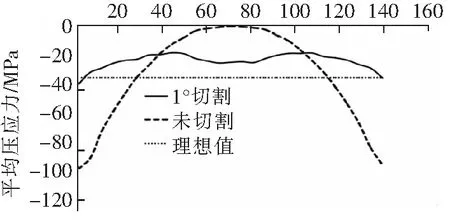

在两螺栓之间选取4条路径,如图8黑线所示。提取正应力,考虑集中应力的影响,忽略离螺栓处较近的点,取其平均值并与理想值做对比,正方形法兰模型应力分布图如图9所示。

图8 路径示意图Fig.8 Path diagram

图9 正方形密封垫平均接触应力分布对比图Fig.9 Comparison chart of average stress distribution of square gasket

根据图7应力云图可知,平面法兰在螺栓拧紧下作用在密封垫上的接触应力分布不均匀,在中间受到的压应力较小,实际工作中容易发生漏油现象。经过 0.4°切割的微锥法兰在螺栓拧紧下作用在密封垫的接触应力分布不均匀现象明显改善,在离螺栓较远处的压应力明显增大。根据图8和图9所示密封垫接触应力分布图,其中图9中实线代表0.4°切割下密封垫平均接触应力,短划线代表平面法兰下密封垫平均接触应力,圆点线代表理想状态下密封垫平均接触应力,除去螺栓附近应力较大外,其余地方的接触应力在-7 MPa左右,应力分布不均匀现象得到较大的改善。离螺栓较近的点压应力明显更大,舍弃之后得到的数据曲线略低于理想值。

2.3 不同法兰刚度下微锥面倾斜角对应力分布的影响

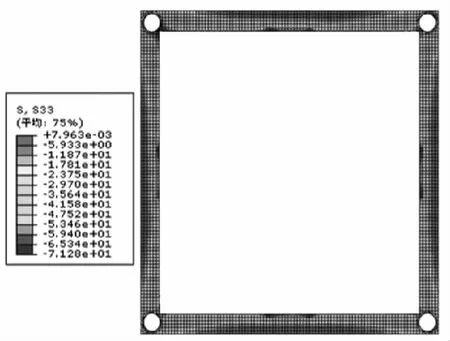

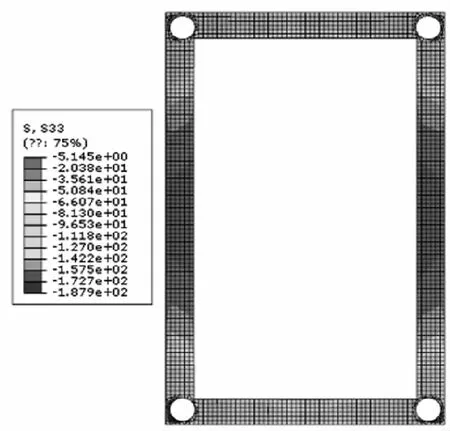

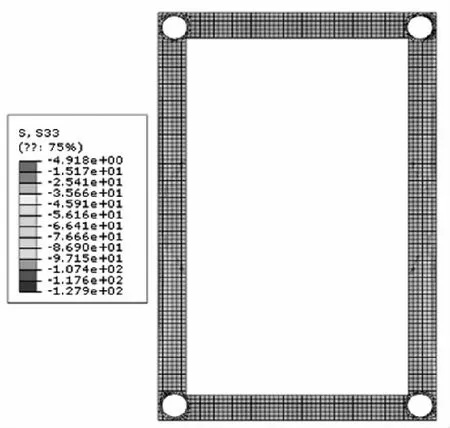

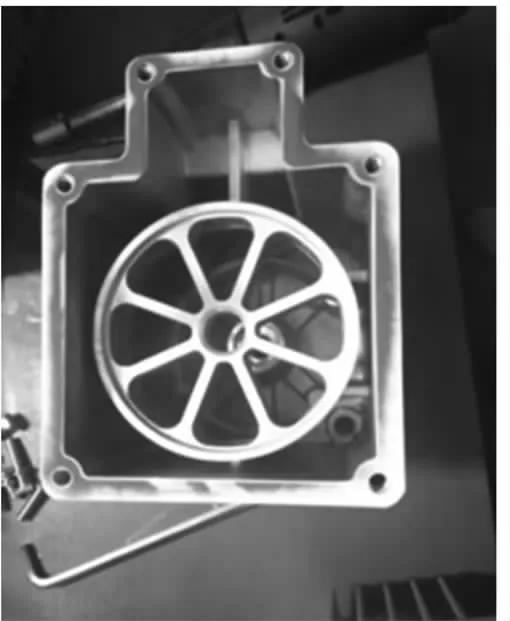

液体油压力容器模型不同,法兰相对刚度也不同。通过有限元计算验证不同法兰刚度下微锥倾斜角对密封垫接触应力分布的改善,构建尺寸为194 mm×194 mm×60 mm的小刚度正方形模型,以及尺寸为194 mm×120 mm×80 mm的长方形模型,经过计算可得最佳切割角度分别为1°和0.5°,将平面法兰模型以及1°微锥法兰模型、0.5°微锥法兰模型分别导入有限元计算软件,得到的有限元结果如图10所示。

由图10可知,1°微锥法兰小刚度正方形模型接触应力分布相较于平面模型更加均匀,离螺栓较远处的压力明显增大。但是刚度的减小导致密封垫受压分布更差,同时也需要更大的螺栓预紧力。长方形法兰模型的较短边在未经加工时便达到接触应力相对均匀的状态,而较长边的中间部分依然不受压;在经过0.5°微锥倾斜角加工之后,密封垫较长边的接触应力分布更均匀。在两螺栓之间选取4条路径,如图8所示,提取正应力,取其平均值并画图,应力分布图如图11所示。可知,图中实线代表0.4°切割下密封垫平均接触应力,短划线代表平面法兰下密封垫平均接触应力,圆点线代表理想状态下密封垫平均接触应力,小刚度正方形模型在中间部分依然有接触应力分布不够均匀的现象,且应力分布曲线略低于理想值。长方形模型经过微锥角度加工后,除去螺栓附近压应力偏大外,其余部分控制在10 MPa左右波动,而压应力分布曲线依旧略低于理想值。综合3次有限元计算可知,本文给出的微锥法兰倾斜角的工程确定方法,使微锥法兰与密封垫的接触应力分布均匀度大幅提升。

(a) 平面小刚度正方形密封垫接触应力分布图

(b) 1°切割小刚度正方形密封垫接触应力分布图

(c) 平面长方形密封垫接触应力分布图

(d) 0.5°切割长方形密封垫接触应力分布图图10 不同刚度下密封垫接触应力分布图Fig.10 Stress distribution diagram of gasket under different stiffness

距离/mm

距离/mm

3 实验与有限元结果对比

3.1 平面法兰与0.4°微锥法兰应力分布

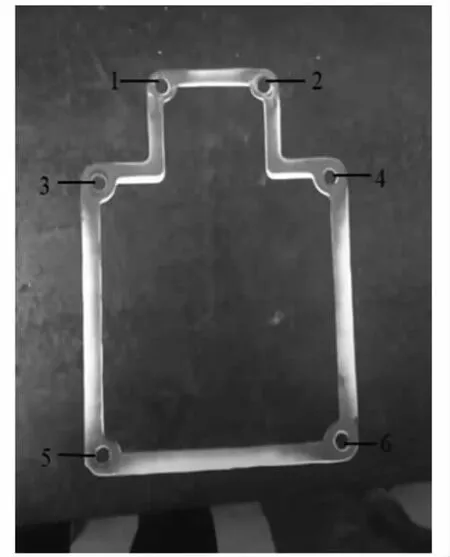

基于上述工作,将液体油压力容中法兰与密封垫接触的上接触面进行0.4°切割加工。本次实验采用材料铸铝ZL102、德国AFM31无石棉板和低碳合金钢,与有限元分析所采用材料参数一致,模型尺寸与图1所示一致。液体油压力容器工作环境复杂,难以直接测得压应力具体数值,本次实验选用富士Fuji压力试纸,在受到压应力作用下试纸会变成红色,所受压应力越大试纸呈现红色越明显。压力试纸实验结果如图12所示,实际模型如图12(a),实验时将试纸裁剪成小于图2(a)所示的密封垫形状,夹于密封垫与法兰之中,拧紧螺栓,使试件受预紧力作用下。

3.2 实验结果分析

平面法兰压力试纸实验结果如图12(b)所示。1~6号为螺栓排布,密封垫上侧有1、2、3、4号4颗螺栓,受压应力分布均匀,不易发生漏油现象,构建模型时不考虑1、2号螺栓。靠近螺栓附近,密封垫受压应力较大,离螺栓较远处,如3、4号螺栓中间,密封垫所受压应力相对较小,压应力分布不均匀,与有限元结果一致。法兰经过0.4°微锥切割加工,压力试纸实验结果如图12(c)所示,与平面法兰压力试纸结果作对比,离螺栓较远处受到的接触应力分布不均匀性得到了较大的改善,密封垫接触应力分布相对更加均匀,与有限元计算结果趋势一致。从有限元计算和实验结果对照可以看出,采用微锥法兰能有效地改善密封垫应力分布不均匀现象。

(a) 实验模型示意图

(b) 0°切割下压力试纸受压结果示意图

(c) 0.4°切割下压力试纸受压结果示意图图12 压力试纸受压实验结果示意图Fig.12 Schematic diagram of pressure test results of pressure test paper

4 结论

1) 建立液体油压力容器的力学分析模型,有限元与实验结果表明,利用有限元计算能有效地将复杂的液体油压力容器转换为结构简单的等效刚度梁。

2) 给出了微锥法兰倾斜角的工程确定方法,并利用有限元计算验证3组不同法兰刚度下微锥面倾斜角对应力分布的情况,有限元结果表明用微锥法兰代替平面能有效改善密封垫接触应力的均匀性。

3) 进行了液体油压力容器密封垫接触应力分布测量实验,与有限元计算结果作对比,验证本文给出的微锥法兰倾斜角的工程确定方法的有效性,对压力容器微锥法兰的加工、提高液体油压力容器密封性具有参考价值。