超轻质地质聚合物材料的制备及性能研究

2021-04-15余海燕胡林童李永强

余海燕,胡林童,沈 枕,李永强

(1.天津城建大学 材料科学与工程学院,天津 300384;2.中国建材检验认证集团厦门宏业有限公司,福建 厦门 361000)

目前,我国的建筑能耗总量占能源消耗总量的比重已超过30%,到2030年预计将上升至40%。从"十四五"规划纲要可以看出,国家始终贯彻绿色发展的理念,节能与环保变得越发重要,采取墙体保温技术则是建筑节能的主要措施。墙体保温材料一般分为有机类保温材料和无机类保温材料。常见的有机类保温材料主要有:聚苯乙烯、聚氨酯、酚醛树脂等材料[1],这些材料虽然保温性能优异但其耐火性能远不如无机保温材料,近年来,随着建筑物火灾现象屡屡发生,人们对建筑保温材料的耐火性更加重视。而泡沫混凝土、发泡水泥保温板等[2-3]无机保温材料虽耐火性更好,但其强度较低、干密度较大,限制了上述无机保温材料在建筑工程中的应用。因此,提高水泥基轻质保温材料的强度和保温性能成为本领域研究的热点。

法国科学家J.Davidovits[4]在1978年最先提出地质聚合物的概念,实际上是由硅铝质材料(火山灰、粉煤灰、偏高岭土等)和强碱(氢氧化物等)经过特殊反应后生成的碱激发胶凝材料,具有较高的抗压强度、低收缩率以及优异的耐火性和热稳定性[5-6]。通过增加气泡的方法不仅能够把地质聚合物基材料制备得更轻,还可以制备出干密度较小、强度适中、保温性能优良的无机保温材料[7-8]。当前研究主要是针对碱激发剂[9]、发泡剂[10-11]、稳泡剂[12]等因素对轻质地质聚合物材料的影响,相关研究表明物理发泡法制备的轻质地质聚合物干密度较高,通常为800~1 500 kg/m3,保温性能较差[13];而通过化学发泡法制备的地质聚合物其干密度一般在400 kg/m3以上,保温性能低于泡沫混凝土[14]。因此,为达到更加轻质、高强、保温的目的,对超轻质地质聚合物(干密度在150~300 kg/m3)进行相关研究很有必要。本文以粉煤灰-偏高岭土为原料,通过优化材料的组成及制备工艺,制得了保温性能优异的超轻质地质聚合物保温材料。本研究不仅为建筑节能提供了优异的无机保温材料,同时也为粉煤灰等工业废弃物的高附加值应用提供了一种新思路。

1 原材料及试验方法

1.1 原材料

本实验所选取的粉煤灰(Fly Ash,简称FA),为天津北疆发电厂生产的Ⅱ级粉煤灰;偏高岭土(Metakaolin,简称MK),为河南省巩义市辰义耐磨材料有限公司生产的白色粉末,细度1 250目,活性指数≥110;水玻璃(Water Glass,简称WG),来自北京优索化工科技有限公司,其波美度为40,模数为3.3,Na2O、SiO2和H2O的wt%含量分别为8.3%、26.5%、65.2%。其中FA和MK的化学组成和粒径分布见表1、表2。

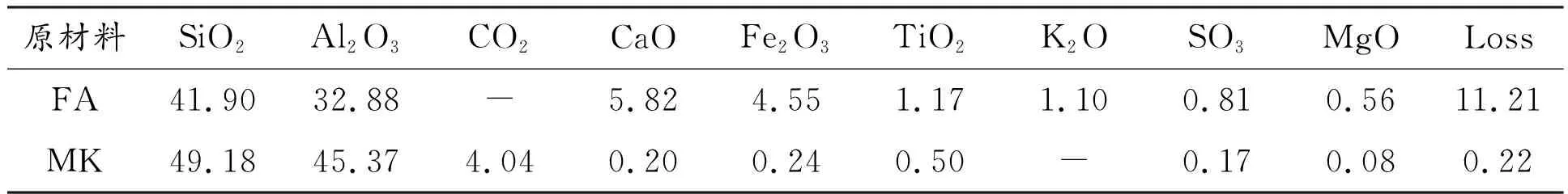

表1 FA和MK的主要化学组成 %

表2 FA与MK粒径分布

1.2 实验仪器设备

图1 超轻质地质聚合物制备流程图

主要实验仪器和设备有:AMRL-01型号的导热系数测定仪、B-POP型号的粒度分布仪、ZSXPrimusII型号的X射线荧光光谱分析仪、VHX-600E型号的超景深三维显示系统。

1.3 实验方法

本实验以掺量为55%粉料(偏高岭土+粉煤灰)、模数为1.2碱激发剂(以水玻璃与一定量的NaOH进行调配)、0.59的液固比(碱激发剂与粉料比为0.48,水灰比0.11)为粉煤灰基地质聚合物基础配比,在此基础上进行超轻质地质聚合物材料的制备,如图1所示。

2 结果与讨论

2.1 发泡方式和发泡剂掺量对材料性能的影响

泡沫材料一般采用在基体中添加分布均匀泡孔的方式来改变材料的密度、改善材料的保温隔热性能。通常按不同发泡形式分为两类:一种是物理发泡,在机械作用下搅拌发泡剂水溶液,使其形成泡沫,利用泡沫+料浆即可制备发泡材料;另一种则是化学发泡,化学发泡是将浆体与发泡剂溶液一起机械搅拌,利用化学方法产生气体来使材料发泡。常用的发泡剂主要有铝粉、H2O2等。

(a)物理发泡 (b)化学发泡图2 不同发泡方式制得的地质聚合物数码照

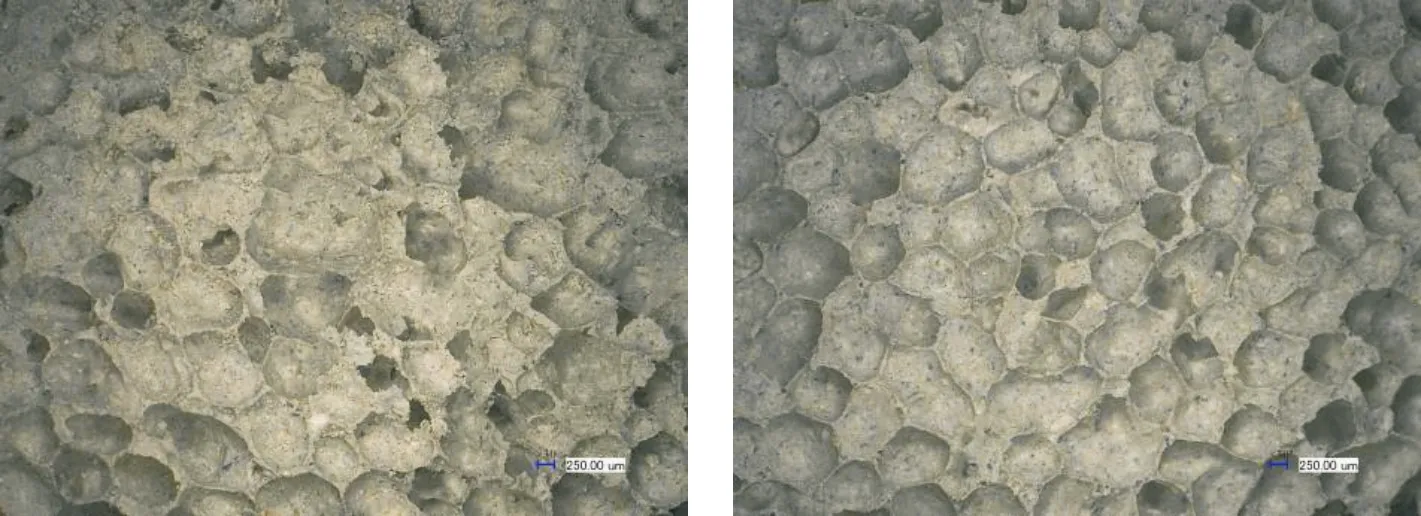

(a)物理发泡 (b)化学发泡图3 不同发泡方式制得的地质聚合物超景深图(×30)

本实验采用物理发泡和化学发泡的方式制备超轻质地质聚合物,物理发泡:将自制发泡剂与水按照140的比例称取一定量,加入5.5%的稳泡剂、0.8%减水剂后使用快速搅拌机搅拌1 min,制得所需泡沫,加入泡沫量为浆体体积的4倍;化学发泡:H2O2发泡剂掺量为5.5%、稳泡剂掺量为5.5%、减水剂掺量为0.8%,掺量百分比均为占粉料质量的比例。

2.1.1 发泡方式的影响

采用两种方式制得轻质地聚物材料,利用数码相机和超景深三维显示系统对其进行了分析,实验结果如图2、图3所示。

由图2~图3可知:物理发泡法制备出的轻质地质聚合物材料的孔径较大,为0.5~1.5 mm,多为不规则泡孔(其中存在较多空隙)、且分布不均匀;化学发泡法制备出的轻质地质聚合物材料结构致密,泡孔较为规则、空隙较少、孔分布也更为均匀,成泡效果更加优异。经过对比,发现化学发泡法效果更佳。因此,在下述实验中均采取化学发泡法来制备轻质地质聚合物材料。

2.1.2 发泡剂掺量的影响

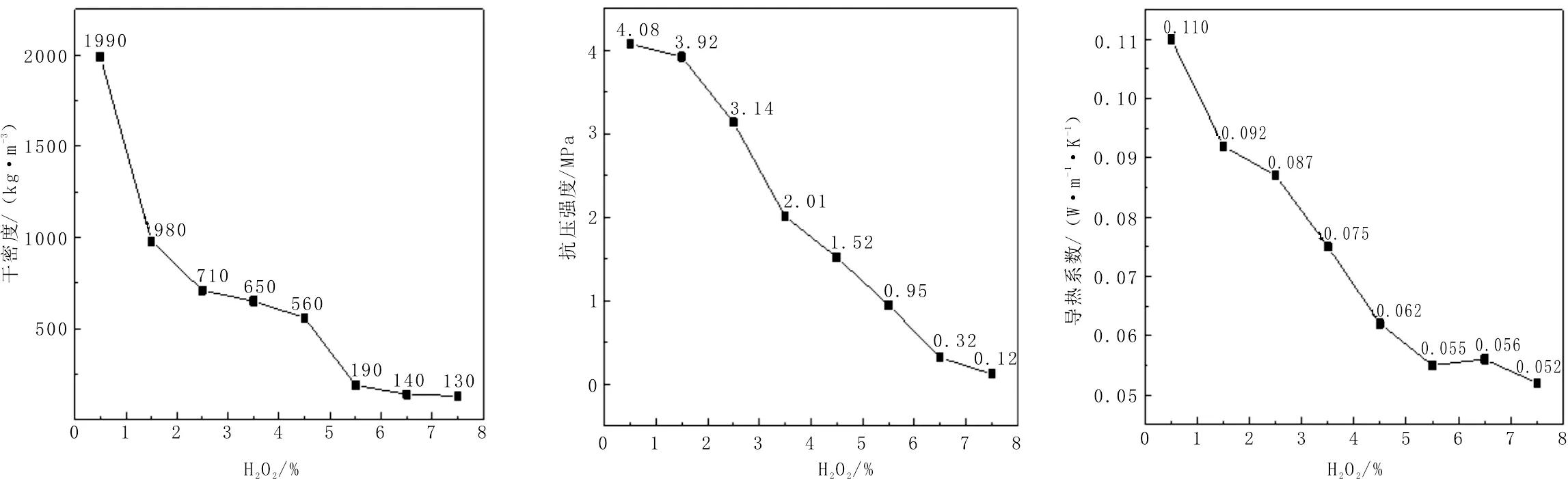

实验控制其他变量不变,均为最佳参数,选择化学发泡法,设置H2O2的掺量分别为0.5%、1.5%、2.5%、3.5%、4.5%、5.5%、6.5%和7.5%,具体配比如表3所示。研究了在发泡剂H2O2掺量不同的情况下,其制备的轻质地聚物材料干密度、抗压强度及导热系数的变化,实验结果如图4所示。

表3 不同H2O2掺量的实验配比

其中:H2O2(wt%)为H2O2占粉料的百分比;Q/S为液固比。

(a)干密度 (b)抗压强度 (c)导热系数图4 不同H2O2掺量时轻质地质聚合物材料干密度、抗压强度及导热系数的变化曲线

由图4可知:随着H2O2掺量增加,轻质地质聚合物的干密度与抗压强度逐渐降低;当H2O2掺量超过5.5%时,轻质地质聚合物干密度趋于稳定,但其导热系数稍有回升,产生这种变化的原因为:随着H2O2掺量的增加,其产气量和生成的水均变多,导致浆体流动性变大带走了一些气泡,造成了有效气泡的损失,而在搅拌过程中,H2O2的快速分解放热,也导致了一些气泡从浆体中溢出,降低了H2O2分解产气的作用效果;当H2O2掺量逐渐上升时,轻质地质聚合物材料的孔隙率逐渐增加,导热系数则逐渐降低,保温效果更好;当H2O2掺量为5.5%时,超轻质地质聚合物材料的综合性能表现最佳,其干密度为190 kg/m3、抗压强度为0.95 MPa、导热系数为0.055 W/(m·K)。

2.2 稳泡剂种类和掺量对材料性能的影响

2.2.1 稳泡剂种类的影响

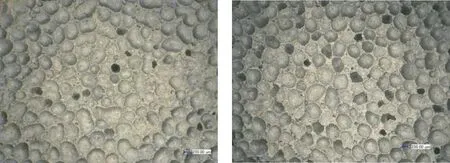

实验选取了十二烷基苯磺酸钠(Sodium Dodecyl Benzene Sulfonate,简称SDBS)稳泡剂和硬脂酸钙(Calcium Stearate,简称CS)稳泡剂,分析了不同稳泡剂下制得相同密度等级轻质地质聚合物材料的孔结构,其形貌如图5所示。

(a)SDBS基稳泡剂(表面泡孔) (b)SDBS基稳泡剂(内部泡孔)

(c)CS基稳泡剂(表面泡孔) (d)CS基稳泡剂(内部泡孔)图5 不同稳泡剂下相同密度等级轻质地质聚合物孔结构超景深图(×30)

由图5(a)、图5(b)可知:使用SDBS基稳泡剂制备的轻质地质聚合物材料泡孔封闭性较差,孔结构表面和内部剖面均存在细小的空隙,导致轻质地质聚合物材料的性能较差;由图5(c)、图5(d)可以看到,使用CS稳泡剂制备的轻质地质聚合物材料的孔结构大多为封闭孔、泡孔分布更为均匀,孔径尺寸在0.3~1.2 mm之间。由此可见,CS稳泡剂调节泡孔结构的效果明显优于SDBS基稳泡剂,而且作为一种憎水剂,对轻质地质聚合物防水性能改善效果明显。因此,以下实验选用CS稳泡剂,研究其掺量对轻质地质聚合物材料孔结构的影响。

2.2.2 稳泡剂掺量的影响

实验利用CS稳泡剂,设计了200(kg/m3)密度等级的超轻质地质聚合物的稳泡剂掺量配比,具体配比见表4。CS稳泡剂对孔结构的影响,及其对应的性能变化,如图6所示。CS是一种良好的疏水剂,当浆体中CS含量逐渐增加时,其整体流动性会变差,因此,实验过程中均会额外加入适量水来调节浆体的流动性。

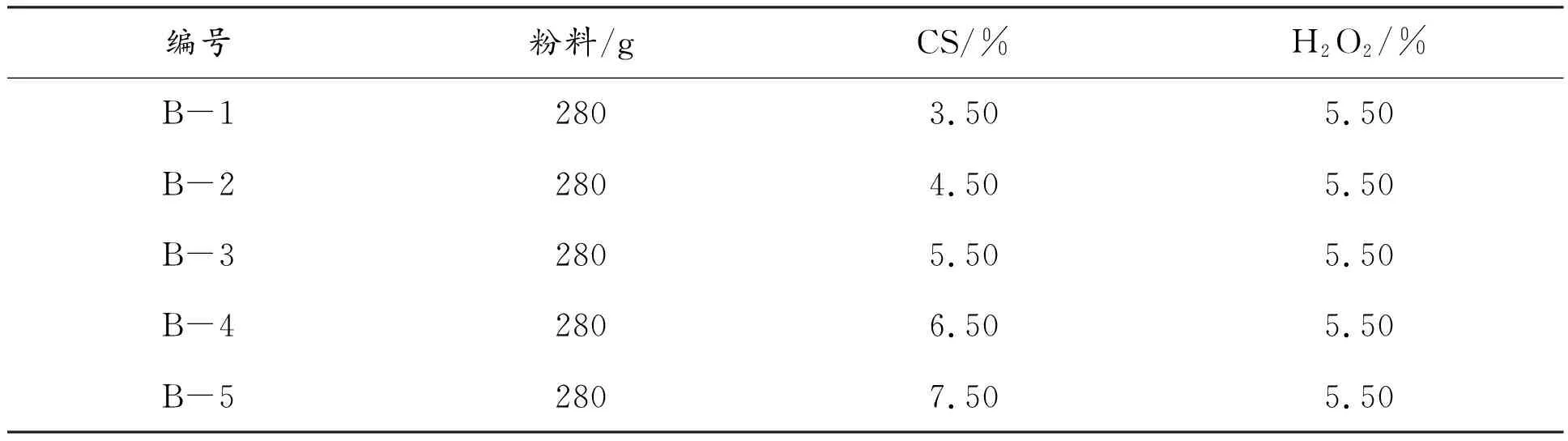

表4 超轻质地质聚合物材料稳泡剂掺量配比

(a)孔隙率和孔径尺寸变化 (b)抗压强度变化图6 不同CS掺量的孔结构及抗压强度变化图

由图6(a)可以看出:超轻质地质聚合物材料的孔径尺寸随CS稳泡剂掺量的增加有所下降,其孔隙率则无明显变化;在CS掺量为5.5%时,孔隙率达到最大值为78.8%,表明此时超轻质地质聚合物材料含有的泡孔量最多,平均孔径大小约为1 mm,相应的保温性能更好。根据图6(b)可知,CS掺量为5.5%时,200 kg/cm3的超轻质地质聚合物材料其抗压强度可达1.85 MPa。可得出结论:CS掺量宜为5.5%,此时其孔隙率和抗压强度最佳。

2.3 养护温度和时间对材料性能的影响

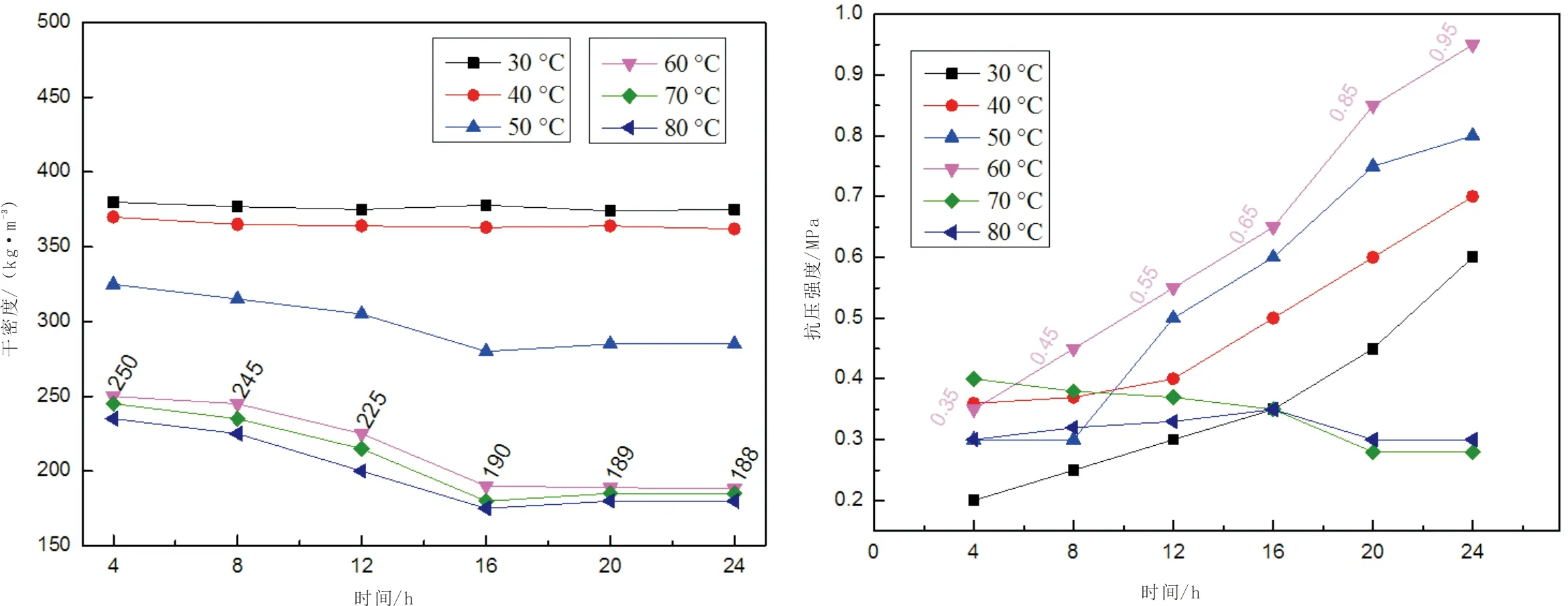

实验控制其他参数不变,均为最佳参数,保持24 h的养护时间不变,设置养护温度分别为:30 ℃、40 ℃、50 ℃、60 ℃、70 ℃、80 ℃;固定养护温度为60 ℃,设置养护时间分别为:4 h、8 h、12 h、16 h、20 h、24 h。分析了不同养护条件下轻质泡地质聚合物材料的性能变化,如图7所示。

(a)对干密度的影响 (b)对抗压强度的影响图7 不同养护条件下轻质地质聚合物材料干密度和抗压强度变化曲线

由图7(a)可知:当养护温度(30 ~ 80 ℃)逐渐上升时,轻质地质聚合物材料的干密度呈下降趋势。30 ℃时,其干密度峰值约为380 kg/m3;80 ℃时其干密度最小值约为175 kg/m3。产生这种现象的原因主要为:(1)当养护温度较高时,在碱激发剂作用下,体系的反应速率加快,水化产物迅速增长,促使生成更多的胶凝材料,提高了系统内泡沫的稳定性;(2)养护温度的升高,会加速H2O2发泡剂分解,增加了体系的气泡含量和起泡效率,降低了轻质聚合物材料的干密度。而单看养护时间可知,30 ~ 40 ℃时其干密度几乎无波动,60 ~ 80℃时其干密度基本变化不大,即使有较小起伏也都在误差允许范围之内。实验结果表明:超轻质地质聚合物材料的干密度受养护温度影响较大,与养护温度呈负相关关系;而其干密度随养护时间的变化较小,基本不受养护时间的影响。

由图7(b)可知:在30 ~ 60 ℃下,养护时间越久,超轻质地质聚合物材料的抗压强度就越大,当养护时间为24 h时,其抗压强度达到峰值0.95 MPa;而在70 ℃时,其抗压强度一直呈下降趋势;80 ℃时,其抗压强度在16 h出现峰值约为0.32 MPa,16 ~ 20 h内其强度略有下降,20 h以后强度保持不变。由此可见,养护温度过高并不利于其强度的提升,超轻质地质聚合物材料的最佳养护制度宜为:60 ℃、24 h,此时其抗压强度最大为0.95 MPa。

3 结论

(1)相较于物理发泡法,采用H2O2的化学发泡法可对碱激发轻质地质聚合物的性能进行更为有效的调控;化学发泡时,轻质地质聚合物材料泡孔更为规则、分布更为均匀,且以封闭孔居多,更有利于抗压强度的提高。随着H2O2掺量的增加,其干密度、抗压强度、导热系数均呈下降趋势,当H2O2掺量为5.5%时,超轻质地质聚合物材料的干密度为190 kg/cm3,抗压强度为0.95 MPa,其导热系数可达0.055 W/(m·K)。

(2)相较于十二烷基苯磺酸钠稳泡剂,以硬脂酸钙稳泡剂制备的超轻质地质聚合物材料,不仅稳泡效果更佳,其耐水性也更为优良。当硬脂酸钙稳泡剂掺量为5.5%时,其孔隙率可达78.8%,相应的保温性能更优。

(3)本文经过实验得出了制备超轻质地质聚合物材料的最佳工艺制度为:采用H2O2化学发泡法、硬脂酸钙稳泡剂、发泡剂和稳泡剂掺量均为5.5wt%、养护温度和养护时间宜为60 ℃、24 h。