基于灌浆缺陷的全灌浆套筒力学性能试验研究

2021-04-15蔡欧阳

陈 东,蔡欧阳,陈 铭,刁 伟,2

(1.安徽建筑大学 土木工程学院,安徽 合肥 230601;2.中铁十局集团第三建设有限公司,安徽 合肥 230601)

20世纪60年代,华裔工程师余占疏发明了灌浆套筒钢筋接头技术,1973年,首次在美国使用该技术建造了高度为140 m的全预制装配式酒店。此后,灌浆套筒钢筋接头技术不断发展,并在预制装配式混凝土结构中得到了广泛的应用。在实际施工过程中,工人的不规范操作、灌浆料未及时灌浆、施工现场环境的不整洁等都有可能造成灌浆缺陷,导致构件的连接不安全。郑清林[1]通过对70个包含多种缺陷的套筒试件进行单向拉伸试验研究了各类缺陷对钢筋套筒灌浆试件的承载力和变形性能的影响;李向民等[2]开展了不同大小的缺陷对接头对中单向拉伸强度影响的试验研究;高润东等[3]通过在全灌浆套筒内下段钢筋锚固段中部设置灌浆缺陷,研究不同大小灌浆缺陷对钢筋套筒灌浆连接接头对中单向拉伸强度的影响;匡志平等[4]发现钢筋套筒灌浆连接的破坏模式主要取决于钢筋与灌浆料间黏结承载力与钢筋抗拉承载力的相对大小,黏结承载力主要受灌浆料含量的影响。

在已开展的试验中,试件内设置的缺陷类型已覆盖了部分实际施工中产生的缺陷,并较好地分析了缺陷对结构产生的影响,但是,随着装配式建筑的普及,各种各样的施工缺陷给结构带来了未知影响。为了探究更多不同部位的灌浆缺陷对全灌浆钢筋套筒连接件的连接性能影响,本文以无缝全灌浆套筒作为研究对象,通过在竖直灌浆套筒不同部位设置中部和端部两种缺陷,对比连接件的破坏结果,分析钢筋的荷载-应变曲线。

1 试验概况

1.1 试件设计

制作了5组共15个试件,试验中统一采用直径为14 mm的HRB400钢筋、同批次高强度微膨胀灌浆料、同一型号套筒GTQ4J-14,套筒尺寸参数如表1所示。

表1 GTQ4J-14型全灌浆套筒尺寸参数

1.2 灌浆缺陷设计

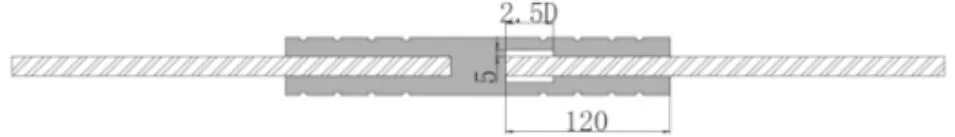

图1 BM标准组缺陷示意图(单位:mm)

针对目前实际施工中可能出现的各种灌浆缺陷,共设计了4种情况,包括:端部缺陷、中部缺陷,并设置灌浆饱满为标准组,作为对比试验[5-8]。如图1~3所示。

各种缺陷形成原因及缺陷长度取值(D为插入钢筋直径,本次试验取14 mm):

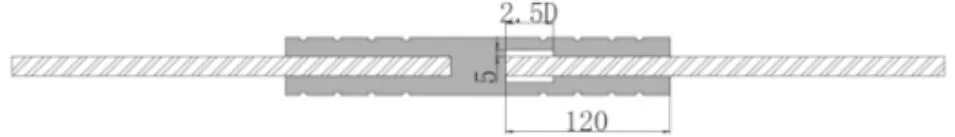

图2 DB-2.5D组缺陷示意图(单位:mm)

(1)标准组:灌浆饱满,内部不设置缺陷。试件编号为“BM”。

(2)端部缺陷形成原因:竖向灌浆套筒连接件在构件吊装到位,灌浆完成后,一般采取先封堵出浆口,再封堵注浆口。若下方注浆口未及时封堵易造成空气进入,或坐浆层封堵不密实,从而导致内部形成端部缺陷。

图3 ZB-2.5D组缺陷示意图(单位:mm)

端部缺陷:在钢筋端部采用缠绕泡沫胶带的方式设置环向缺陷,缺陷厚度为5 mm,缺陷长度分为3D,2.5D,2D。试件编号分别为“DB-3D”、“DB-2.5D”、“DB-2D”。

(3)中部缺陷形成原因:主要出现在竖向灌浆套筒连接件,在灌浆完成后,出浆口或坐浆层封堵不及时,导致空气倒灌进入灌浆套筒连接件内,形成中部缺陷。

中部缺陷:在钢筋中部缠绕泡沫胶带设置环向缺陷,缺陷厚度为5 mm,缺陷长度为2.5D。试件编号为“ZB-2.5D”。

1.3 材料性能

1.3.1 钢筋的材料性能

套筒连接钢筋统一采用直径14 mm的HRB400带肋钢筋,钢筋的材料力学性能实测值见表2。钢筋材料试验结果满足《钢筋机械连接技术规程》(JGJ 107-2016)[9]相关规范要求。

表2 钢筋材料力学性能实测值

1.3.2 灌浆料的材料性能

依据《钢筋连接用套筒灌浆料》(JGT 408-2019)[10]要求,制作尺寸为40 mm×40 mm×160 mm、40 mm×40 mm×40 mm灌浆料试块,将试块与已完成的灌浆套筒放在同等条件下养护28 d,测量其抗折强度、抗压强度。

灌浆料抗折强度三次试验结果平均值为23.6 MPa,抗压强度三次试验结果平均值为88.1 MPa,试验结果满足规范要求。

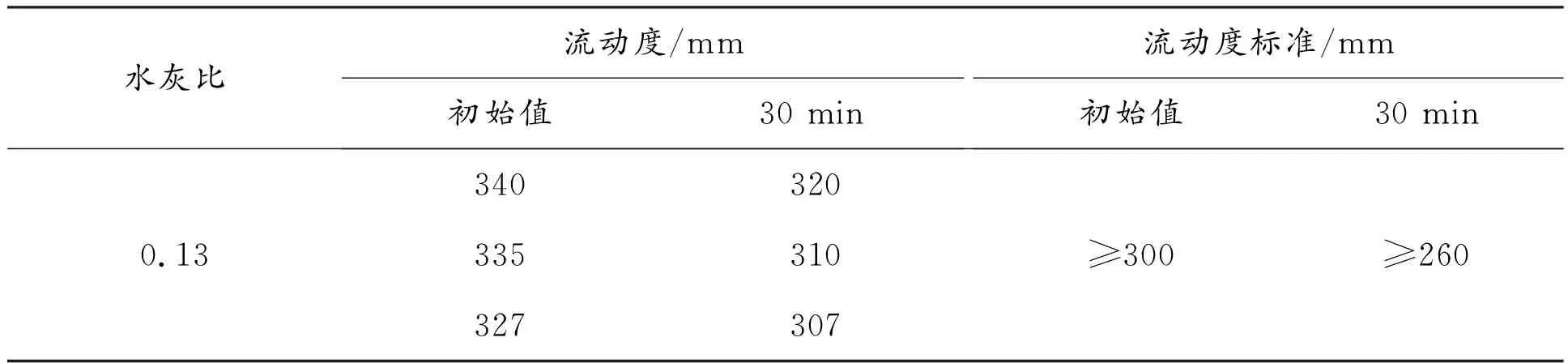

流动度试验应采用灌浆试件同批次灌浆料,根据规范,流动度主要测试拌浆完成时的初始流动值和30 min的流动值,见表3。由表3可知,本次流动度试验三次试验结果均大于流动度标准值,试验结果满足规范要求。

表3 灌浆料流动度属性

1.4 应变片的布设

1.4.1 钢筋上应变片的布设

在钢筋打磨后的纵肋处粘贴应变片,测得钢筋在拉伸过程中产生的应力及应变的变化规律。钢筋上应变片的布设如图4、图5所示。

图4 上部钢筋应变片粘贴点示意图(单位:mm)

图5 下部钢筋应变片粘贴点示意图(单位:mm)

1.4.2 套筒上应变片的布设

套筒上应变片的粘贴过程与钢筋一致,为测得与钢筋大致对应的应力、应变分布规律。在注浆口及出浆口背面打磨280 mm×5 mm的平面粘贴应变片。套筒上应变片的布设如图6所示。

图6 套筒应变片粘贴点示意图(单位:mm)

2 试验结果及分析

2.1 试验现象和结果

全套筒灌浆连接试件在单向拉伸实验中主要存在钢筋拉断破坏、钢筋与灌浆料之间的黏结滑移破坏等两种破坏模式,如图7、图8所示。

图7 钢筋拉断破坏

图8 黏结滑移破坏

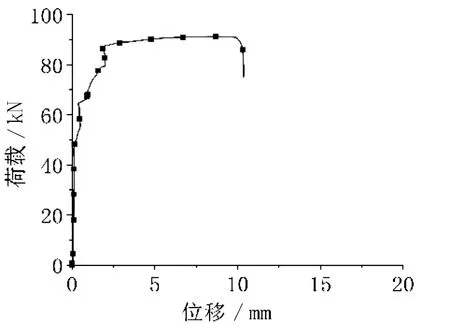

对于钢筋拉断破坏的试件(如BM试件),荷载-位移曲线如图9所示,由荷载-位移曲线可以得出:钢筋拉断破坏过程分为四个阶段。在弹性阶段内,连接件的端部位移随荷载的增加呈直线上升,在此阶段内,试件的荷载增量较大,但其位移增量较小,试件的整体刚度仍保持着较大值,通过观察试验现象,灌浆端端部灌浆料没有出现任何裂缝,说明试件的整体性保持良好。当BM试件荷载升至64.7 kN后,试件开始进入屈服阶段,在此阶段内,试件的荷载增量较小,但其位移增量较大,且钢筋的荷载-位移曲线呈上凸型曲线上升,通过观察试验现象,灌浆端端部灌浆料开始出现细微裂缝,试件的端部处开始出现破坏。随后试件进入强化阶段,在此阶段内,试件的荷载增量较小,但其位移增量达到最大。当BM试件荷载升至90.8 kN后,试件达到最大承载力,通过观察试验现象,灌浆端端部灌浆料开始出现裂缝,端部有部分灌浆料开始剥落,且试件的端部处出现锥型破坏,即劈裂式破坏。随后试件进入颈缩阶段,颈缩阶段试件在套筒外的钢筋迅速破坏。

图9 BM试件(钢筋拉断破坏)荷载-位移图

图10 DB-2.5D试件(黏结滑移破坏)荷载-位移图

对于钢筋屈服后与灌浆料的黏结滑移破坏的试件(如DB-2.5D试件),荷载-位移曲线如图10所示,由荷载-位移曲线可以得出:黏结滑移试件破坏过程大致分为三个阶段。在弹性阶段内,试件的端部位移随荷载的增加呈直线上升,此阶段内,整体试件处于弹性阶段,荷载增量大,但位移增量较小,通过试验现象的观察,可以看出灌浆端端口没有出现灌浆料裂缝及剥落,试件整体性良好。当施加荷载达到69.9 kN后,试件进入屈服强化阶段,此阶段内,荷载增量较小,位移增量显著增大,通过试验现象的观察,可以看出灌浆端端口灌浆料略微有向外凸出的迹象,且灌浆料出现少量细微裂缝。当荷载增至90.9 kN后,试件达到极限抗拉强度,通过试验现象的观察,可以看出端口灌浆料裂缝在缓慢增大,随后开始剥落,端口呈现锥型破坏,接着端部灌浆料处钢筋逐渐显露,最后钢筋整体被缓慢拔出。

通过试验发现套筒与灌浆料之间未出现灌浆料整体拔出,说明套筒与灌浆料之间有足够的锚固力,套筒能够有效地约束灌浆料,这也表明套筒设计符合规范要求[11]。

2.2 承载力分析

经过计算与分析,由试验数据分析得到各试件的极限承载力、抗拉强度、屈服强度、屈服力与破坏模式,如表4所示。

表4 极限承载力及破坏模式

由表4可知:BM作为标准组连接件,BM抗拉强度值为5组试件中最大值,破坏模式为钢筋拉断;DB-2D、DB-2.5D、DB-3D三组试件中,缺陷长度越大,其抗拉强度值越小,三组试件抗拉强度均小于BM标准组,当缺陷长度小于2.5D时,破坏模式为钢筋拔断破坏,当缺陷长度大于或等于2.5D时,破坏模式为钢筋拔出破坏;ZB-2.5D试件中,其抗拉强度为82.7 kN,中部缺陷减小了试件的抗拉强度,其抗拉强度值小于BM标准组,破坏模式均为钢筋拔出破坏。

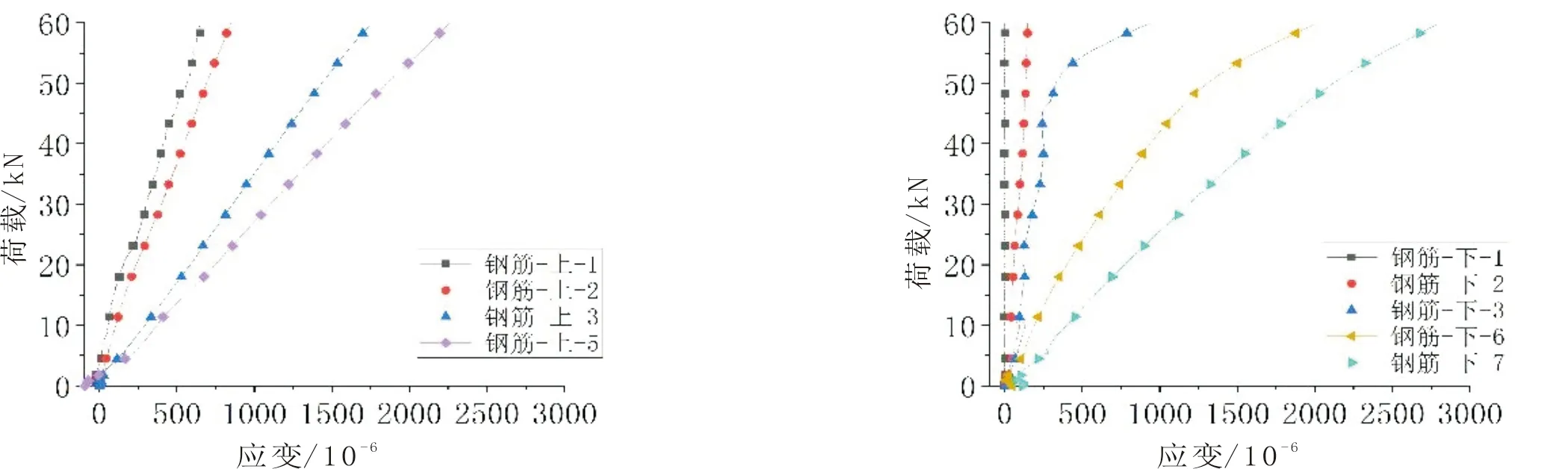

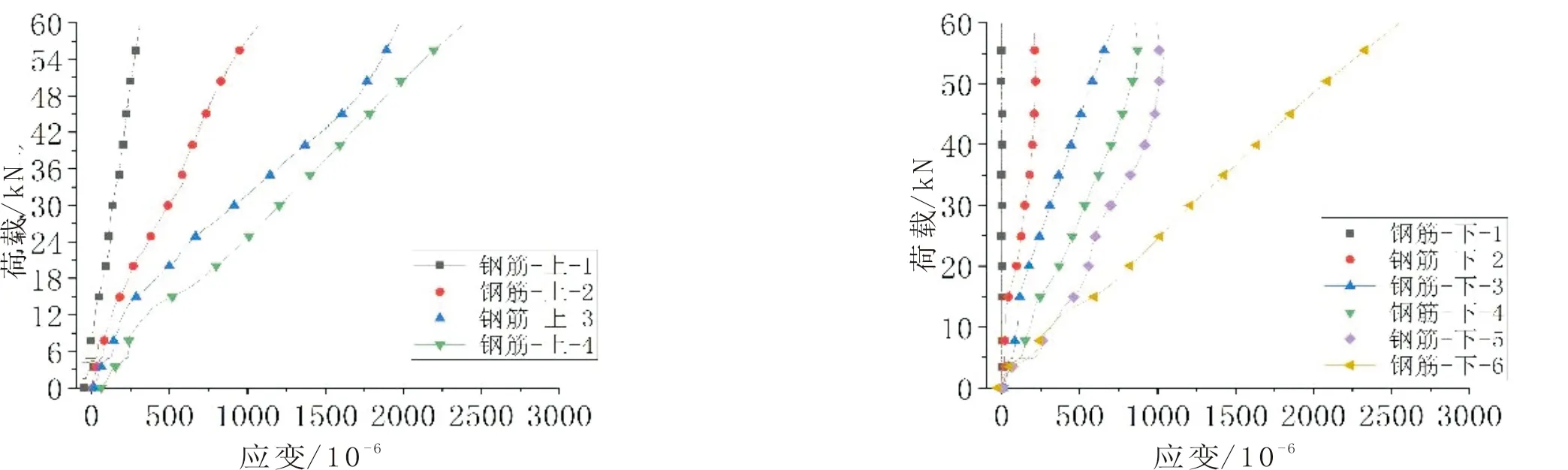

2.3 荷载-应变曲线分析

各试件钢筋表面荷载-应变关系见图11~图15。从整体趋势上看,钢筋锚固段及端口的应变随荷载的增加由套筒中部向套筒端部逐步呈现直线增加趋势。

(a)BM-钢筋-上 (b)BM-钢筋-下

(a)DB-2D-钢筋-上 (b)DB-2D-钢筋-下

(a)DB-2.5D-钢筋-上 (b)DB-2.5D-钢筋-下

(a)DB-3D-钢筋-上 (b)DB-3D-钢筋-下

(a)ZB-2.5D-钢筋-上 (b)ZB-2.5D-钢筋-下

从加载过程来看:

(1)BM试件在加载初期,套筒中部钢筋应变增长缓慢,套筒端部钢筋应变增长迅速,当荷载增至60 kN(即钢筋屈服强度),套筒中部钢筋应变仍保持缓慢增长,套筒端部钢筋应变保持快速增长并达到最大值。

(2)DB-2D、DB-2.5D、DB-3D试件在加载初期,套筒中部缺陷处钢筋应变保持不变,套筒端部钢筋应变增长迅速,当荷载增至60 kN(即钢筋屈服强度),套筒中部钢筋应变仍保持不变,套筒端部钢筋应变保持快速增长并达到最大值。

(3)ZB-2.5D试件在加载初期,套筒中部钢筋应变增长缓慢,锚固段钢筋中部缺陷处应变与临近侧应变增长保持一致且应变值相近,套筒端部钢筋应变增长迅速,当荷载增至60 kN(即钢筋屈服强度),套筒中部钢筋应变仍保持缓慢增长,套筒中部钢筋应变与临近侧应变增长仍保持一致且应变值相近,套筒端部钢筋应变保持快速增长并达到最大值。

3 结论

在国内外研究灌浆套筒的基础上,针对灌浆套筒在实际施工过程中可能产生的缺陷进行研究,并对全灌浆套筒单向拉伸试验数据结果进行分析。主要针对试件破坏模式及试验现象、试件承载力及受力分析、钢筋和套筒的荷载-应变曲线分析、端部荷载-位移曲线分析四方面开展研究,得出以下结论:

(1)连接件破坏模式分为两种:钢筋拉断破坏,钢筋与灌浆料之间的黏结滑移破坏。两种破坏模式的临界点是:钢筋抗拉强度与灌浆料钢筋之间机械咬合力的大小。

(2)试件承载力分析为:各类缺陷减小试件的承载力。其中,BM标准组承载力最大;DB-2D、DB-2.5D、DB-3D三组试件承载力依次减小;ZB-2.5D试件承载力小于BM标准组承载力。

(3)钢筋的荷载-应变曲线分析为:在缺陷存在的情况下,锚固段的钢筋应变由套筒中部向套筒端部增大,各类缺陷导致缺陷处钢筋应变减小。