基于切割压力的甘蔗收割机刀盘高度自动调节装置

2021-04-15白秋薇吴永烽赵世卿李光林

白秋薇,简 真,吴永烽,赵世卿,李光林

(西南大学工程技术学院,重庆 400715)

0 引 言

实现甘蔗全面全程机械化是提高甘蔗产业经济效应和农民收益的主要措施之一,甘蔗实现机械化收割是甘蔗产业全程机械化过程中最为重要的环节[1]。中国甘蔗种植地主要分布在丘陵山区,土地不平整导致蔗垄高度起伏变化较大,目前甘蔗收割机的切割刀盘无法随着蔗垄高度变化自动调节,导致甘蔗机收过程中有时留茬过高影响产量[2-3],有时入土过深切割导致切割阻力和前进阻力增加,不仅使割刀磨损加剧和能量浪费[4],而且还易造成甘蔗宿根破损[5-8]影响来年发芽。如果收割机收割过程中刀盘能够进入垄土下一定深度进行切割,且随垄高变化自动调节,就能够有效降低甘蔗破头率、减少甘蔗浪费[9-11]。对刀盘切割深度进行有效调节控制,自动控制切割深度,使其随甘蔗地垄高度变化而变化,是目前甘蔗收割机自动化、智能化要解决的关键问题之一。

张亮等[12]设计利用摆臂式地形检测装置,根据摆臂角度检测计算刀盘随着蔗垄的高低变化,控制切割刀盘与地面保持一定的高度。邹展曦等[13]利用超声测距雷达测量甘蔗收割机刀盘刀片最前端位置及垄间地形变化,以控制刀盘切割高度。He 等[14]利用图像识别技术为切割刀盘提供位置信息。Valter[15]设计一种倒壳形机构与地面接触,利用蔗垄高度变化触碰电子开关电信号改变调节切割刀盘高度。Sam等[16]研究利用土壤电导率间接测定甘蔗收获机的刀盘高度,但误差较大。Page[17]设计了一种原型地面传感器,通过微波测量甘蔗垄高,进而控制切割刀盘高度。Daenio等[18]采用位置传感器与负荷传感器检测刀盘与地面的接触情况以调节切割刀盘高度。上述研究分为机械装置直接接触测量垄高和传感器间接测量垄高,但由于蔗地环境复杂,成熟甘蔗蔗叶掉落多,甘蔗倒伏严重,机器收割时灰尘干扰现象普遍,使得现有测量垄高方法误差较大,较难准确控制调节刀盘高度。

王增等[19]研究了收割机刀盘入土有蔗、入土无蔗、不入土切割甘蔗3种情况下切割器液压系统的压力,认为入土切割对切割系统液压压力有显著影响。麻芳兰等[20-21]研究了收割机刀盘转速、前进速度、刀盘入土倾角和深度以及甘蔗密度等对切割压力的影响。李凯华等[22]提出基于负载压力阈值切深控制方案。陈远玲等[23-24]应用AMEsim软件建模仿真分析负载的变化并调节液压升降系统台架高度。但这种基于压力反馈式控制刀盘高度的方法目前只进行了仿真研究。鉴于以上分析,本文通过对甘蔗收割机现场收割时的切割压力数据实地采集分析,进一步研制模拟控制试验装置,研究垄高变化时刀盘入土切割深度自动调节控制情况。

1 刀盘高度自动调节系统

1.1 系统组成与工作原理

刀盘入土切割深度调节装置结构组成框图如图1所示,主要由车身、升降系统、切割系统、控制系统等构成,其中切割系统用于甘蔗的切割,升降系统用于刀盘的升降调节,液压压力数据采集系统用于采集刀盘切割过程中切割液压马达的压力数据,收割机行进速度由速度传感器采集,控制系统根据液压压力数据采集系统采集的刀盘切割过程中的压力数据变化,按照制定的调节控制方案,自动控制刀盘的升降,达到刀盘在切割甘蔗过程中能够根据垄高变化自动调节。为了使切割压力和升降压力互不干扰,切割系统和升降系统由独立的液压系统构成,便于实现切割压力数据的有效采集和可靠控制。车身用于搭载部分系统硬件结构。切割刀盘升降自动调节装置示意图如图2。

刀盘升降自动控制原理如图3所示,液压马达带动刀盘转动对甘蔗进行切割,主控制器根据切割液压压力传感器采集的切割液压压力数据,判断刀盘是否入土切割和入土切割深度,并控制电磁换向阀自动换向,改变液压缸的运动方向,实现切割刀盘的自动升降。

1.2 液压马达压力采集与切割深度自动控制系统

切割液压马达压力采集与刀盘切割深度自动控制系统由主控单片机(STM32F070CBT6)、液压压力传感器(CYYZ31型,20 MPa,精度0.1级)、光电编码器(E6B2-CWZ6C)、模数转换芯片(AD7606)、电磁换向控制阀、液晶显示模块等构成。

1.2.1 收割机切割刀盘液压马达压力数据采集

试验于广西宁明县明江镇甘蔗地进行(图4),将研制的切割液压马达压力数据采集装置,安装在广西农机研究院研制的4GZQ-260型甘蔗联合收割机上,自动采集收割机对某一田块收割过程中切割系统液压压力数据。其中4GZQ-260型甘蔗联合收割机适应行距大于等于1.2 m,损失率小于等于5%,宿根破头率小于15%,切割液压马达压力数据采集装置液压压力传感器采用防水型CYYZ31型压力变送器,最大量程为20 MPa,精度为0.1级。试验田块采用双行种植甘蔗,株距约0.5 m,行距约1.2 m,刀盘切割转速为650 r/min,采用速度传感器测量收割机前进速度,土壤水份传感器测量土壤含水率,液压压力传感器测量切割刀盘液压回路压力数据,游标卡尺测量甘蔗直径、不入土切割留茬高度及入土收割切割深度,计算出甘蔗平均直径、不入土收割平均留茬高度及入土收割最大切深。

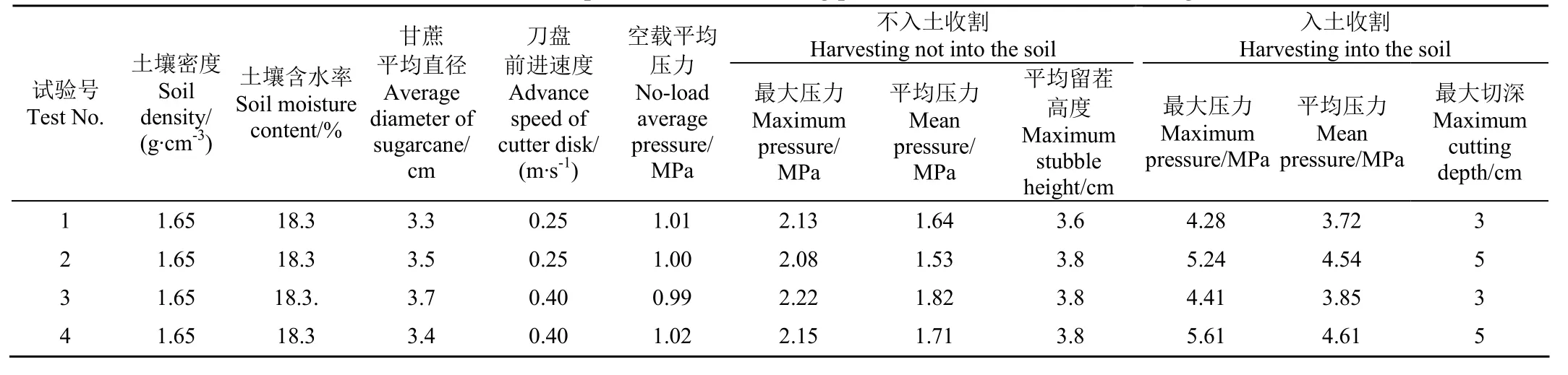

实地进行了3次切割压力采集试验,试验1与试验2在同一甘蔗种植基地进行,试验3在另一甘蔗种植基地进行,采样频率为490 Hz,田间收割过程中人为控制收割机行驶速度及切割刀盘高度,使收割机既有入土切割、又有不入土切割,3次试验测试数据如表1。

表1 田间试验环境参数及切割压力数据结果Table 1 Environmental parameters and cutting pressure data results in field test

从表1可以得出,收割机在同一行驶速度、刀盘转速、土壤条件和甘蔗种植密度及物理特性条件下,刀盘空载平均压力比不入土切割甘蔗时液压回路平均压力小0.8~1.41 MPa,减小了22.66%~36.91%;而刀盘入土切割甘蔗其液压马达液压平均压力比不入土切割甘蔗时的平均压力大2.28~2.79 MPa,增大了62.64%~79.04%。因此刀盘入土切割甘蔗、不入土切割甘蔗、空载不切割甘蔗3种工况下,切割系统负载液压压力有较明显不同。当其他参数条件不变,收割机前进速度改变,对刀盘切割回路液压压力影响较小。同一甘蔗种植基地入土切割深度增加,切割系统负载液压压力增加,这与土壤硬度有关,同一耕作方式、作物生长时期的土壤硬度随土壤深度增加而增大,在土层0~20 cm随土壤深度增加明显且差异较大[25],故导致切割阻力增大使得切割系统负载液压压力增加。因此在同一土壤条件和甘蔗性状条件下,利用刀盘切割系统压力变化判断刀盘切割状态、实现刀盘高度升降自动控制可行。

1.2.2 切割刀盘高度控制装置主要结构

1)刀盘切割与升降系统

刀盘升降装置结构如图5a,液压马达带动切割刀盘旋转,其动力由图2中三相异步电机提供,液压马达转速由调速阀调节。已有研究表明,切割刀盘刀片形状和刀片数量影响刀盘的最佳转速,最佳转速在650~730 r/min之间[20,26],本研究切割刀盘由4片矩形刀片构成,设刀盘转速为700 r/min;刀盘升降快慢通过节流阀调节升降液压系统的运动速度控制,设最大运动速度为0.60 m/s,其动力由图2中单相异步电机提供;马达带动刀盘切割时的液压压力由液压压力传感器测量。电磁换向阀控制液压缸的动作方向,活塞杆带动液压马达及切割刀盘一同上下移动。当检测到液压马达带动刀盘入土切割甘蔗时的液压压力大于某一阈值时,刀盘向上移动,当检测到液压马达带动刀盘入土切割甘蔗时的液压压力小于某一阈值时,刀盘向下移动。图5b和图5c为升降液压系统和切割液压系统原理图。为了切割压力的准确采集和刀盘升降自动控制,刀盘升降液压系统和切割液压系统相互独立,切割液压与刀盘升降液压互不影响。

2)切割刀盘

切割刀盘实物如图6所示。已有研究表明刀盘倾角15°、刃角15°左右,有利于降低甘蔗破头率,切割质量较好[27-28]。为模拟研究甘蔗收割机切割刀盘升降控制,并参照4GZQ-260型甘蔗收割机切割刀盘,故设计切割刀盘前向倾角为15°,刀刃角为16°,刀长80 mm,刀厚4 mm,整体直径280 mm。

3)控制系统设计

刀盘升降控制流程如图7所示,通过对刀盘空载、不入土有蔗切割、一定的土壤和甘蔗性状条件下入土有蔗基准切割、入土有蔗切割深度增加时切割压力变化进行测量,测量试验后预设切割深度基准压力的均值、最大值、最小值得到压力值1、压力值2、压力值3的具体数值,制定刀盘在切割过程中的升降控制方案,其中单片机选型为STM32F070CBT6,采用C语言进行程序编写。

2 刀盘切割高度自动调节试验

2.1 试验条件与方法

为验证刀盘切割高度自动调节装置控制的可靠性,选取物理特性基本一致的黑皮甘蔗,切为40 cm长的小段,用夹具将小段甘蔗固定在长宽高分别为250、45、35 cm的土槽底部,土槽结构示意图如图8所示。土槽一端开始,按数字顺序对每排甘蔗进行编号,每排固定3节,相邻距离约为8 cm,相邻两排距离约15 cm,甘蔗直径3.3~3.7 cm,离土表高度约15 cm,保持土槽中土壤密度为1.65 g/cm3、土槽土层平均厚度为28 cm,土壤含水率为18.3%,土壤含水率和土壤密度通过人为控制并多点取样测量得到,切割刀盘前进速度通过设置电动推杆速度并利用速度传感器测量,甘蔗平均直径、不入土切割平均留茬高度及入土收割最大切深为切割甘蔗后采用游标卡尺测量整理得到。室内模拟试验装置如图9所示。

2.1.1 切割液压压力试验

甘蔗收割机前进速度为0.4 m/s时砍蔗质量最好,甘蔗破头率低[29],本试验设刀盘前进速度分别为0.25、0.40 m/s;刀盘转速为700 r/min;设定液压缸上升和下降速度分别为0.55、0.60 m/s,使刀盘升降速度略大于前进速度;有研究表明,入土切割2~5 cm时有利于降低甘蔗的割茬损失和促进第二年宿根的发芽率[30],先采集刀盘空载不切割、不入土切割甘蔗时切割刀盘马达液压回路压力,再将入土基准切深分别设为3、5 cm切割甘蔗,采集切割刀盘马达液压回路压力,采样频率为75 Hz。其数据整理如表2所示。

表2 土槽试验环境参数及切割压力数据结果Table 2 Environmental parameters and cutting pressure data results in soil trough test

从表2可看出,土槽试验采集的刀盘空载不切割、不入土切割甘蔗、入土切割甘蔗的切割刀盘马达液压回路压力与田间收割机作业时采集的压力数据改变趋势相同。空载时刀盘液压马达的压力基本不随刀盘前进速度改变,平均压力为0.99~1.02 MPa;不入土切割甘蔗其液压马达液压回路压力最大为2.08~2.22 MPa,随刀盘前进速度变化改变较小;刀盘不入土切割甘蔗的平均液压压力比入土切割甘蔗的平均液压压力小。当前进速度为0.25 m/s,入土3、5 cm切割甘蔗时,平均压力分别为3.72和4.54 MPa,比不入土切割甘蔗时大2.08和3.01 MPa;当刀盘入土3、5 cm切割甘蔗,前进速度为0.40 m/s时,其平均压力分别为3.85和4.61 MPa,比同一速度下不入土切割甘蔗时大2.03和2.92 MPa。切割液压压力随入土切割深度增加的主要原因是刀盘入土切割深度增加而土壤阻力增加所致。其他条件不变,刀盘前进速度改变,同一切割深度下,切割液压马达的液压回路压力改变较小,但入土切割深度增加,切割阻力发生明显变化。

2.1.2 入土切割深度自动控制试验

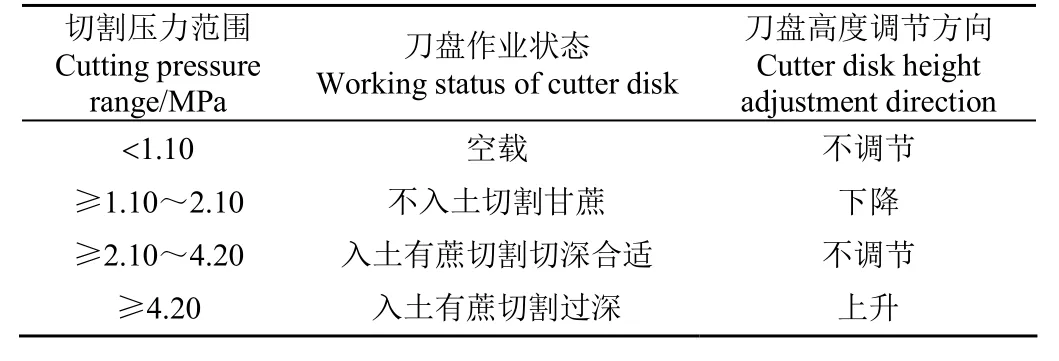

根据刀盘液压回路压力随切割状态变化规律,设计刀盘升降控制方案,随垄高变化而入土切割深度实现有效控制。设计土槽中的土壤高度为从右到左缓慢抬升,最左边比右端高10 cm(坡度约1/20,土壤含水率18.3%、密度1.65 g/cm3),模拟丘陵山区甘蔗地的不平整导致蔗垄高度的变化,研究刀盘不加装和加装控制装置后切割高度控制效果。设入土基准切深为3 cm,当土壤物理性质、甘蔗种植密度和物性特性不变时,刀盘在0.25、0.4 m/s两种前进速度下,同一条件下其3种切割状态的液压压力数据变化较小,因此制定刀盘自动控制方案时的压力临界点设定一致,数据采集频率75 Hz。根据表2中空载压力、不入土收割压力及入土3 cm收割甘蔗最大压力,制定刀盘升降自动控制方案,如表3所示。

表3 切割刀盘升降自动控制方案Table 3 Automatic adjustment control scheme for cutter disk lifting and lowering

当土壤物理性质与甘蔗物料特性不变,切割前进速度0.25、0.4 m/s,入土基准切深设为3 cm,对刀盘加装控制装置与不加装控制装置,进行2次重复试验。

2.2 试验结果与分析

将不同采样点的切割深度和压力值,以及2种前进速度下加装刀盘控制装置前后的切割深度和压力变化进行统计,如图10所示。

由图10可知,不加刀盘切深控制装置时,随着土壤表面高度抬升,刀盘入土切割深度增加,入土切割刀盘马达液压回路压力增加,当刀盘以0.25 m/s速度前进切割甘蔗时,刀盘入土切割深度由3 cm增加到10.6 cm,切割阻力由3.51 MPa增加到9.45 MPa;当刀盘以0.40 m/s速度前进切割甘蔗时,刀盘入土切割深度由3 cm增加到11.6 cm,切割阻力由3.63 MPa增加到8.89 MPa。加装刀盘切深控制装置后,刀盘均保持在入土3 cm左右深度切割,当刀盘以0.25 m/s速度前进切割甘蔗时,平均切深为3.21 cm,标准差为0.26 cm,最大误差0.7 cm;当刀盘以0.40 m/s速度前进切割甘蔗时,平均切深为3.16 cm,标准差为0.3 cm,最大误差0.8 cm。刀盘升降调节控制系统在进行切割深度自动调节时存在控制误差,其原因一是控制装置运动过程振动,二是液压压力传感器检测与控制执行的滞后,今后应通过优化硬件组成降低装置振动和软件方法来降低切割深度控制误差。本次试验过程中,最小入土切割深度为2.6 cm,且均保持为入土切割,符合《JB/T6275-2007甘蔗收获机械试验方法》中甘蔗割茬小于3 cm为合格切割的规定[31]。切割压力数据采集装置能够实时采集收割前进速度和切割刀盘液压压力,基于切割压力的切割刀盘高度自动调节装置实现了随蔗垄高度变化刀盘高度自动调节,并入土一定深度收割甘蔗。

研制的刀盘切割高度控制装置和控制方法应用到甘蔗收割机上时,蔗地基准切割压力数据的获取是关键,它与蔗地土壤物理性质、甘蔗种植密度和物料特性、以及收割机行进速度和刀盘转速有关,甘蔗地收割开始前采用切割压力数据采集装置获取刀盘空载、不入土切割、入土不同深度收割甘蔗的压力数据,建立相应的控制方案。不同蔗地环境,可根据传感器采集的土壤物理性质、甘蔗种植密度和物料特性、收割机行进速度、刀盘转速以及不同切割状态下的压力等数据,建立数据库,按照相同的控制策略制定不同的控制方案,对某一蔗地甘蔗收割时,利用人机交互界面植入或自动导出相应的控制方案,进行甘蔗收割过程中切割刀盘高度自动调节,以实现入土一定深度收割甘蔗。

3 结 论

加装刀盘切割深度自动控制装置后,当切割刀盘转速700 r/min,前进速度0.25 m/s,入土切割与预设入土切割深度的最大误差为0.7 cm;当切割刀盘转速700 r/min,前进速度为0.4 m/s,入土切割深度最大误差为0.8 cm,实现了随蔗陇高度变化,刀盘切割深度自动调节,保持刀盘入土一定深度切割,满足甘蔗收割机割茬应小于3 cm切割的国家标准要求。

研制的基于切割压力的刀盘高度自动调节装置,在实验室进行了试验验证,今后还需针对某一具体型号甘蔗收割机进一步做野外田间试验研究。