采用滑转率-阻力区间划分法的拖拉机双流传动系统调速控制

2021-04-15唐希雯汪韶杰孙保群

夏 光,夏 岩,唐希雯,高 军,汪韶杰,孙保群

(1. 合肥工业大学汽车工程技术研究院,合肥 230009; 2. 国防科技大学电子对抗学院,合肥 230009;3. 合肥工业大学汽车与交通工程学院,合肥 230009)

0 引 言

拖拉机作业时农机手会根据作业种类选择合适的机械挡位,并将车速维持在该作业类型推荐高效作业车速区间的上限值,以保证作业机组具有最高的生产效率[1-2],但受土壤质地[3]等因素的影响,拖拉机作业阻力会频繁发生波动,致使拖拉机作业车速发生变化,一旦车速脱离高效车速区间内,拖拉机的作业效率就会降低。目前,国外发达国家的拖拉机产品上已普遍采用了动力换挡变速传动、静液压变速传动和液压-机械双流无级变速传动技术[4-6]。这些技术的应用大幅度提升了拖拉机的传动效率。

拖拉机的作业效率主要受作业阻力、滑转率、发动机功率、作业车速、幅宽、工作时间等因素的影响。在发动机功率选定的情况下,其作业效率主要取决于工作阻力、滑转率和作业车速的大小。过高的作业车速会降低拖拉机的作业质量,过低的作业车速则会浪费拖拉机的生产能力。作业阻力越大,生产效率越低。当作业阻力发生波动需要对拖拉机进行调速控制以使其保持高效车速[7]。而在调速过程中,滑转率会对拖拉机生产效率产生一定的影响:过大的滑转率一方面会影响拖拉机牵引力的发挥,浪费发动机的动力;另一方面车轮过度滑转会破坏土壤结构并造成轮胎自身的磨损加剧,降低工作效率。

Tanaka等[8]以油门开度、发动机转速与马达转速为控制参数,提出一种液压机械传动(Hydraulic Mechanical Transmission, HMT)控制方法;Yang等[9-10]通过对换挡过程中离合器油压控制策略的研究,提出能够避免功率循环、降低换挡冲击的离合器控制策略;Murrenhoff等[11-12]提出了一种发动机与液压机械无级变速器(Hydraulic Mechanical Continuously Variable Transmission, HMCVT)协调控制策略,发现了发动机与液压调速装置的参数匹配会对HMCVT系统的传动效率产生较大影响。魏超等[13]通过试验台架对某HMCVT系统的速比跟踪系统对发动机转速调节的影响进行了研究。张明柱等[14-15]基于整机效率最大化原则确定了在任意牵引力及相应目标车速条件下的HMCVT最优变速比。鲍明喜等[15]在分析了影响拖拉机燃油经济性因素后,提出使拖拉机具有最低燃油消耗率的同时具备最高牵引效率的经济性换挡规律。Ahn等[16]得到了HMCVT系统的一个最佳工作线,并在此基础上提出了一种发动机-液力-机械综合传动控制算法。Xiao等[17]建立了典型法和快速法2种辨识方法来研究HMCVT系统的特性并得出快速法适用于进一步设计的结论。

以上研究多集中在HMCVT系统的传动效率特性、如何提高换段过程的换段品质以及燃油经济性变速规律等方面,而对于装备有HMCVT系统的拖拉机在作业过程中遇到阻力波动后如何进行调速控制以维持机组较高的生产效率却未见相关文献报道。本文以自主开发设计的HMCVT系统为研究对象,在介绍HMCVT系统机械结构和传动原理的基础上,通过对滑转率进行区间划分确定滑转率控制和车速控制的优先级。在执行车速控制时,通过对作业阻力进行范围划分确定HMT和HST传动模式下的排量比调节曲面。提出基于前馈补偿的滑模控制算法。搭建HMCVT传动系统和调速策略模型,并通过实车试验进行验证。

1 液压机械无级变速器

1.1 系统结构

本文研究的液压机械无级变速器系统的组成模块包括前端模块、中段机械定速比变速传动模块与转向模块组合以及后段驱动桥模块。前端模块的结构组成如图1所示,它是HMCVT系统的核心模块,可以实现静液压传动、液压机械传动和准机械传动3种不同传动模式,如表1所示。

表1 不同传动模式下离合器接合状态以及液压泵排量大小Table 1 Engagement state of clutches and the displacement of the hydraulic pump in different transmission modes

1)HST模式

通过接合HST离合器L2,断开HMT离合器L1,系统可以切换至HST模式。在该传动模式下车辆直线行驶时,来自发动机的动力依次经过:动力输入轴I→齿轮1→齿轮2→液压泵P1→液压马达M1→汇流轴III→太阳轮(行星架)→齿圈→齿轮5→机械定速比模块→后段驱动桥模块。

2)MT模式

通过接合HMT离合器L1,断开HST离合器L2,同时锁止液压马达,系统可以切换至纯机械传动模式。动力依次经过:动力输入轴I→齿轮1→分动轴II→齿轮3→齿轮4(行星架)→齿圈→齿轮5→机械定速比模块→后段驱动桥模块。

3)HMT模式

通过接合HMT离合器L1,断开HST离合器L2,同时调整液压泵的排量不为0,系统可以切换至液压机械双流传动模式。在该传动模式下车辆直线行驶时,来自发动机的动力依次经过:动力输入轴I→齿轮1→齿轮2→分动轴II,经由分动轴II动力分为液压传动路和机械传动路两个支路。其中,液压传动路的动力路径依次为:齿轮2→液压泵P1→液压马达M1→汇流轴III→太阳轮;机械传动路的动力路径依次为:分动轴II→齿轮3→齿轮4(行星架)。来自液压支路的功率与来自机械支路的功率通过汇流行星轮系进行汇合,汇合后的功率经过行星轮系的齿圈对外输出,其动力路径依次为:齿圈→齿轮5→机械定速比模块→后段驱动桥模块。

1.2 系统传动效率

当传动系统处于HMT传动模式时,液压路功率占比ρh为[18]

式中i1为静压传动输入齿轮副传动比;i2为静压传动输出齿轮副传动比;i3为分动轴与汇流轴输入齿轮副传动比;e为液压泵—马达排量比;K为汇流行星轮系特性参数。

由于功率循环会给系统输出功率带来损失,增加零部件的受力,因此本文仅分析无液压路功率循环时HMT模块的传动效率[19]。

液压泵总的工作效率ηp为式中Cs为层流泄漏系数(取标准值8×10-10);Cd为液压油的层流阻力系数(取标准值0.2×105);Cf为机械阻力系数(取标准值0.01);P为液压系统的工作压力,Pa;np为液压泵转速,r/min;μ为液压油动力黏度(取

53.5×10-3Pa·s)。

液压马达的效率ηm为

式中nm为液压马达转速,r/min。

液压传动路总的效率ηH为

HMT模块传动效率ηHMT为

由式(5)知,HMT模块传动效率受液压系统工作压力P、液压泵转速np以及液压泵—马达排量比e的影响。

2 拖拉机调速策略及最高生产率变速规律

根据拖拉机在某作业土壤下的牵引效率ηT曲线、滑转率曲线与驱动轮驱动力之间的关系[20]可知,拖拉机的牵引效率会随滑转率的变化而发生变化,并且牵引效率存在一个峰值,即最高牵引效率ηTmax,此峰值所对应的驱动轮滑转率称为最优滑转率δB。因此引入滑转率δ,容许滑转率区间δmin≤δ≤δmax、高效滑转率区间δA≤δ≤δC、最大允许滑转率δmax和最优滑转率δB的概念,相互之间的关系如图2所示。

实际工作中,在不同路面条件下滑转率的阈值一般可由不同土壤条件下的行业经验值给定。具体的阈值可以根据拖拉机的类型按照国标GB/T 3871.9-2006[20]以及《拖拉机理论》[21]进行确定,如表2所示

表2 不同土壤类型的拖拉机最大允许滑转率Table 2 Maximum allowable slip rate of tractors for different soil types %

为使驱动轮滑转率在阈值范围内工作,其大小的调节一般通过对作业阻力的大小进行调整控制,比如当拖拉机进行犁耕作业,若犁耕阻力过大超出当前土壤条件下所能提供的附着力时应适当提升犁具高度以减小作业阻力;当拖拉机收割作业阻力过大时应适当减小收割机具的幅宽使得部分机具幅宽处于无负载工作的状态以减小作业阻力。

2.1 拖拉机调速控制策略

通过对滑转率进行区间划分,在不同的滑转率区间内分别制定以拖拉机生产效率最高为第一优先级和以保证拖拉机通过性为第一优先级的调速控制策略[22],具体为若滑转率处于容许滑转率区间内,则以保证拖拉机的生产效率为第一优先级,执行变速控制策略;若滑转率超过最大允许滑转率时,则以保证通过性为第一优先级,执行滑转率控制策略,避免因驱动轮打滑过度而出现陷车无法移动的严重后果。拖拉机调速控制示意图如图3所示。

2.2 最高生产率变速规律

结合拖拉机的作业特性以及HMCVT系统各个传动模式的优劣势,本文根据拖拉机作业阻力的大小对HMCVT系统各个传动模式切换的控制策略如下:

1)当作业阻力处于稳定状态时,控制HMCVT处于MT传动模式以保证最高的传动效率;

2)当作业阻力在小范围内波动时,依旧保持在MT模式下利用发动机的后备功率来克服阻力的波动;

3)当作业阻力在较大范围内波动时,将HMCVT切换至HMT模式下,通过发动机与液压泵的联合控制来克服阻力的波动;

4)当作业阻力在大范围内波动时,将HMCVT切换至HST模式下,利用纯液压传动的高功率密度来克服阻力的波动。

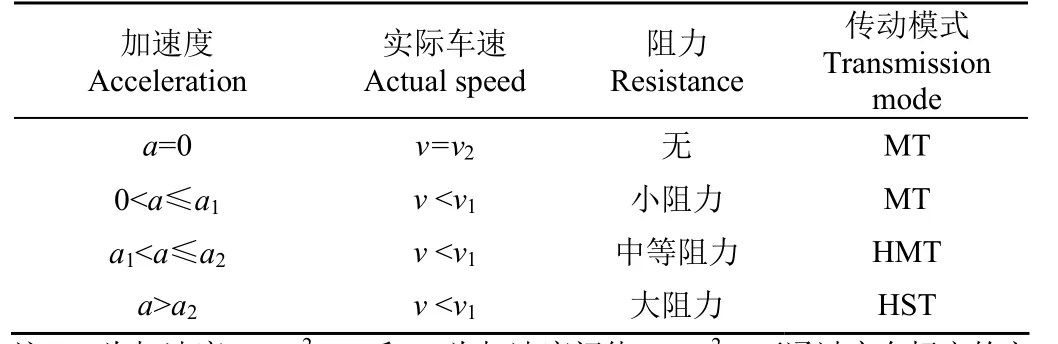

拖拉机作业过程中作业阻力的变化以及大小可以用整车的加速度反映。以某类型作业(假定该作业类型推荐的高效作业车速区间为v1≤v≤v2)处于作业阻力增大(加速度为绝对值)时为例,对加速度大小进行分级并确定相匹配的传动模式如表3所示。表3中加速度阈值a1和a2可通过实车标定的方法确定,v1和v2通常采用行业经验值。本文的研究重点是当拖拉机作业阻力发生大范围波动情况下的控制策略,故以下仅分析HMT和HST传动模式下的变速规律。对于应用在阻力稳定的作业工况下的MT模式的变速规律,本文不作说明。

2.2.1 HMT传动模式变速规律

当拖拉机作业阻力在较大范围内发生波动时,HMCVT系统切换至能够无级变速的HMT传动模式,依靠对柴油机油门开度和液压泵排量的控制来调节车速。以拖拉机最高生产效率为调速控制目标时,在作业阻力增大后希望车速能够在最短的时间内尽可能恢复至原先车速值即增速过程中希望加速度尽可能的大。本文针对装有HMCVT系统的拖拉机提出一种定油门开度下HMT最佳动力性变速规律。

表3 作业阻力与传动模式Table 3 Working resistance and transmission mode

车辆行走机构的效率ηx定义为[23]

式中Ptire-out为车轮输出功率,kW;Ptire-in为车轮输入功率,kW;ηδ为拖拉机的滑转效率,可转化为拖拉机实际车速与理论车速的比值;ηf为拖拉机的滚动效率,其值取决于滚动阻力及驱动力的大小。通常而言,拖拉机在一定作业环境下的滚动阻力可近似的认为是一个定值,因此,当驱动力保持不变的时候可以认为拖拉机的滚动效率也是一个定值。

实际驱动拖拉机行驶的驱动功率为

式中P驱为拖拉机的驱动功率,kW;Pe为柴油机输出功率,

kW。

柴油机输出功率为式中Te为柴油机输出扭矩,N·m;nin为柴油机转速, r/min。

HMT传动模式下柴油机转速与车速之间的关系,即

式中ix指前端模块后串联的机械档位、高低挡以及减速器的速比之和;r为履带轮节圆半径,m。

对YC4DK-58.8型柴油机的输出扭矩与油门开度和转速之间的关系的台架试验数据进行插值处理后通过查表法可以获取任一油门开度与转速下的柴油机输出扭矩Te,即

式中φ为油门开度,%。

联立式(6)~(10)可得拖拉机驱动功率为

因此,拖拉机的驱动功率的大小可以表示为关于油门开度φ、拖拉机车速v、液压泵—马达排量比e和液压系统工作压力P的函数关系即

综上所述,HMT模式下最佳动力性变速规律制定问题就转化为在一定外界负载、一定拖拉机车速和油门开度下,如何匹配液压泵—马达排量比以保证最大的驱动功率P驱max。通过遍历循环寻优的计算方法[24],即首先将车速固定为某一具体值,然后通过不断改变负载数值来寻求最大功率点所对应的发动机转速和液压泵—马达排量比,最后改变车速并重复上述步骤即可得到HMT模式下最佳动力性变速规律所对应的调节参数。

2.2.2 HST传动模式变速规律

当拖拉机作业阻力在大范围内发生波动时,HMCVT系统切换至高功率密度的HST传动模式,依靠对柴油机油门开度和液压泵排量的调节来调节车速。HST模式下的调速控制策略与HMT相似,区别在于传动系统的传动效率存在差别[25]。HST传动模式是适用于大阻力波动情况下的传动方案,以100%油门开度为例,对HST传动模式下驱动功率进行计算

1)柴油机转速与车速之间的关系

式中i0为分动齿轮副传动比;i后段为后段驱动桥模块传动比。

2)传动系统效率

由1.2节传动效率的分析可知,HST模式下的传动效率的计算公式同式(4)。

3)驱动功率将式(8)、式(10)、式(14)~式(16)联立可得

与HMT模式下最佳动力性排量比变化规律的计算方法一样,HST模式下的最佳动力性排量比变化规律也采用遍历寻优的计算方法。在变量约束条件上,HST传动模式下的排量比变化范围要小于HMT模式下的变化范围,即

图4为HMT/HST模式下排量比控制规律图。其中,图4a、4b分别为柴油机油门开度为90%和100%时HMT/HST传动模式下最高生产效率的排量比调节控制规律。

3 基于前馈补偿滑模控制的泵排量控制

在HMT/HST模式下,当拖拉机作业负载波动时,泵控马达系统的油液工作压力会随之波动。由于油压的波动会反向导致变量泵的斜盘倾角发生变化,从而使泵排量发生变化。故本文提出了一种基于前馈补偿滑模控制的方法,变排量液压泵的排量调节机构简图如图5所示。排量调节机构主要由油缸位置传感器、信号放大器、比例电磁阀、液压油缸以及斜盘组成。

3.1 系统数学模型及传递函数

油缸活塞位移x与斜盘倾角和力臂的关系为

式中α为斜盘倾角,rad;L为油缸施力点至斜盘铰接点的力臂,m。

电磁阀阀芯位移xL对控制电流I的传递函数Gv(s)为[26]

式中ωh为比例阀控缸环节的固有角频率,rad/s;无因次阻尼比;Kh为放大系数。

液压伺服系统中,比例阀的固有频率通常远高于液压缸的固有频率,此时,可以将比例阀简化为比例环节[27]。

信号放大器的数学模型为

式中I为控制电流,A;U为两端电压,V。

3.2 控制器设计

泵排量调节系统的整体控制框图如图6所示。系统整体传递函数G(s)为

式中Kq为比例阀流量放大系数;KI为电流放大系数;ω为液压系统固有频率,Hz;ζ为系统阻尼比;A为活塞受力面积,m2。

经推导可得泵排量调节系统的滑模控制律u1为:

根据前馈补偿的原理可得:

由式(22)可知前馈补偿模块传递函数B(s)为:

因此,u2=FLB(s)。综上所述,总的控制信号u=u1+u2。

3.3 仿真分析

在Matlab/Simulink中分别搭建滑模控制器、比例-积分-微分(Proportion-Integral-Derivative, PID)控制器以及斜盘倾角仿真模型。取期望信号为3sin(πt)+1,仿真时间设置为5 s[28]。仿真结果如图7所示。

由图7a可知,传统PID算法在控制过程中存在超调现象而滑模算法无超调现象;当达到稳定状态后,两种控制算法都能够很好的跟随期望信号。由图7b可知,本文滑模算法的误差波动较小,对期望信号的跟踪稳定性优于传统PID控制算法。

取干扰信号为10sin(π/2t)+1,比较滑模控制算法在施加前馈补偿前后的跟踪效果,仿真结果如图8所示:

由图8可知,无补偿模块时,在外界负载干扰下,控制系统无法准确跟随期望信号,系统误差较大且呈现不稳定的变化状态;当添加前馈补偿模块后,系统能够很精准的跟随期望信号进行变动,误差稳定且趋近于零。

4 控制策略有效性验证

为验证基于滑转率区间划分拖拉机调速控制策略的有效性,利用AMESim和MATLAB建立联合仿真模型。

4.1 滑转率区间划分仿真

设定整个仿真时间为20 s,仿真步长为0.01 s;拖拉机作业时土壤比阻的稳定值为25 000 N/m2,在仿真开始后,设定土壤比阻在稳定的25 000 N/m2基础上出现周期为10 s,幅值为5 000 N/m2的以正弦规律变化扰动[21]。

图9为拖拉机作业阻力变动过程中驱动轮滑转率在进行区间划分控制和无控制2种情况下的变化规律。由图9可知,在土壤的比阻跃升的过程中,若不对滑转率进行控制,则滑转率会迅速超出最大容许滑转率阈值,导致作业效率的急剧下降;当对滑转率进行控制时,滑转率会被限制在规定的容许区间内并随着作业阻力的波动而发生变化。

4.2 拖拉机最高生产率变速规律仿真

为验证以最高生产效率为目标的变速规律的有效性,利用AMESim和MATLAB联合仿真模型进行如下仿真试验:设定整个仿真时间为8 s,仿真步长为0.01 s;在t=0~3 s时间段内,拖拉机在空载状态下开始起步,柴油机油门开度由0增至40%,直至起步完成,进入匀速运动状态;当t=3 s时出现线性增大的作业阻力;当t=4 s时作业阻力增至峰值7.5 kN处,并在4~8 s时间段内保持不变,调速策略在t=6 s时介入控制[29]。仿真结果如图10所示。

由图10a和10b可知,当车辆遇大阻力,在t=6 s时进行调速控制,车辆相比于无控制能获得更高的传动比,即更大的扭矩,车辆的加速性能更好。

如图10c所示。拖拉机在t=0~2 s时处于加速状态;在t=2 s达到车速峰值5 km/h;在t=2~3 s时处于匀速状态;在t=3 s后由于作业阻力的增大,车速开始下降。假定区间上限值vmax=5 km/h,t=6 s时的拖拉机车速为区间的下限值vmin,即此时应进行调速控制。由图10c可知,当采用最高生产效率变速规律时,拖拉机车速在t=7 s左右便已经提升至区间上限值vmax,当采用传统动力性变速规律时,拖拉机车速在t=8 s时仍未达到上限值,无调节控制下的拖拉机车速在t=3~8 s内持续下降。

如图10d所示。在t=0~0.5 s时拖拉机加速度在急剧增至峰值后保持不变,拖拉机处于匀加速状态;在t=1~3 s时拖拉机加速度逐步下降至0,拖拉机车速升至峰值后保持匀速状态;在t=3~4 s时在波动阻力的作用下,拖拉机加速度为负值,拖拉机车速下降;t=4 s后作业阻力达到峰值并维持不变,此时在发动机调速特性作用下,拖拉机减速度逐渐减小并趋于稳定;在t=6 s时发动机介入调节,由图10d可知,采用最高生产效率变速规律时的拖拉机加速度增长最快且峰值更大即拖拉机加速能力更强。

5 实车试验

5.1 试验装置及方法

5.1.1 试验车辆及机具

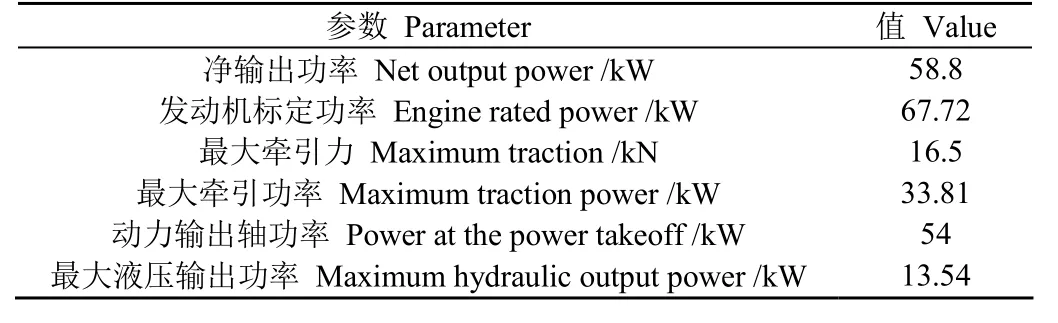

试验车为中国某农机厂生产的58.8 kW轻型拖拉机,该车的主要参数如表4所示。试验拖拉机所装载的机具是型号为525铧式翻转犁。

表4 试验拖拉机主要参数Table 4 Main parameters of the test tractor

5.1.2 试验数据采集装置

本次试验数据采集所用装置为美国NI(National Instruments)公司生产的多功能I/O数据采集板卡及相应的接线盒。其中采集板卡的型号为:NI-PCI6229,接线盒型号为:SCB-68A。该采集板有4路采集通道,需要采集的信号包括:拖拉机变速器输出轴转速、车轮轮速、发动机油门开度和车速。采集频率大小为1 kHz。

在LabVIEW软件中搭建数据采集系统,用以在试验时对发动机油门开度以及车速数据进行采集。

5.2 实车试验与结果分析

本次试验在常年耕种的田地中进行,作业内容是在不同深度进行犁地操作。由于不同深度的土壤结构及土壤松软程度的差异,在每个土壤深度下进行作业时的工作阻力必然不同,所以本次试验以犁地深度的不同来设定工作阻力的变化。

犁地工作开始时,拖拉机手动机械档位位于4挡,设定初始犁地深度为25 cm,待拖拉机稳定工作时,取为试验开始的0时刻。0~3 s犁地深度为25 cm;3~4 s为犁地深度切换过程,犁地深度由25 cm增加到30 cm;4~10 s犁地深度为30 cm。

根据试验数据得到以最高生产效率为目标工况下拖拉机车速和加速度的变化规律,并将其与无控制、传统动力性变速规律控制和最高生产率变速规律控制的试验结果进行对比,如图11所示。

由图11可知,在作业时间3~4 s之间时,作业机具耕深从25 cm增加到30 cm,拖拉机作业阻力增大,无控制条件下的拖拉机车速持续降低至约4.62 km/h,采用传统动力性变速规律的拖拉机车速缓慢增加,在t=7.5 s左右车速提升至约5.06 km/h,但迟迟未达到原有的高效作业车速5.5 km/h,而采用最高生产率变速规律的拖拉机能在8 s左右时快速恢复车速至高效作业车速区间的上限值5.3 km/h。在作业时间3~4 s之间,拖拉机加速度均持续下降至约-0.15 m/s2。4 s之后,阻力增大至峰值并保持不变。在进行调速控制后,无控制和采用传统动力性变速规律条件下的拖拉机加速度增长缓慢最终仅分别达到0.01和0.05 m/s2,而采用最高生产率变速规律的拖拉机加速度能增长至约0.15 m/s2,加速度峰值更大,加速能力更强。

6 结 论

本文以HMCVT系统为研究对象,对拖拉机作业阻力发生波动后如何保证作业机组依然维持较高生产效率进行分析研究,得到如下结论:

1)提出了基于滑转率-阻力区间划分的拖拉机双流传动系统调速控制策略,通过对滑转率进行区间划分确定了滑转率控制和车速控制的优先级。

2)提出了基于前馈补偿滑模的泵排量控制方法,以解决油压波动会影响液压泵排量调节精度的问题可实现对跟随期望信号的精准控制。

3)仿真与实车试验结果表明:提出基于滑转率-阻力区间划分的拖拉机双流传动系统调速控制策略能够在负载或路面条件发生变化时,将驱动轮滑转率约束在容许滑转率区间内;当拖拉机车速低于高效车速区间下限值时,本文制定的变速规律相比于传统动力性变速规律能使拖拉机车速和加速度分别由5.06 km/h和0.05 m/s2提升至5.3 km/h和0.15 m/s2,能够更快地提升拖拉机车速使其重置至车速区间的上限值,有效保证了拖拉机的生产效率。