油麦混编景观种子带编织机研制

2021-04-15黄小毛兰朝伟马丽娜赵子昂

黄小毛,兰朝伟,马丽娜,朱 恒,赵子昂

(1. 华中农业大学工学院,武汉 430070; 2. 农业农村部长江中下游现代农业装备重点实验室,武汉 430070)

0 引 言

随着人民生活水平的不断提高和乡村振兴战略及美丽新农村建设活动的推进实施,创意景观农业有了很大的发展。人们希望农田里的作物不仅能够丰产增收,而且在生长期能够呈现出某种视觉景观效果,达到美化环境、广告宣传的目的。如旅游景点的油菜花海、稻田景观等,带来了很好的经济效益和社会效益,成为第一、三产业融合发展的典型案例。

有别于以获得农产品为主要目的传统农业生产行为,创意农业是一种以增加农业附加值为主要目的、以农作物景观造型为主要手段、以氛围营造与广告宣传和农耕文化及农事体验为主,同时兼顾农产品生产的新型农业生产行为。作为一种主要专注于农业景观开发与利用的新型农业种植模式[1-3],创意景观农业不仅有农业生产价值,更包含生态价值、体验价值、教育价值、观赏价值等,其要义涵盖经济学与价值特性,是农业现代化的重要标志和实现途径之一[4-5],可在自然村落、农业旅游景点等场景进行推广。

事实上,大田创意景观农业由来已久,从“麦田怪圈”到“稻田艺术画”,从“彩虹花田”、“梦幻花田”到“油菜花海”,受到越来越多的关注。但是目前的景观图案造型实施过程中,因图案边界有着严格的精度要求且存在不同类别或品种作物混合种植的情形,现有种植机械很难实现,纯人工进行田间造型设计与播种或移栽作业。虽然可借助GPS等技术手段进行辅助定位,但仍费时费力且出错率极高,很难进行大规模推广。因此,有针对性地研发相应的机械化景观造型技术具有重要意义。鉴于此,本文提出一种基于混编种子带直播技术的景观作物种植方法,并以油菜、小麦混合造型种植为例,研制一种油麦混编景观种子带编织机,以期为油菜与小麦大田景观图案的造型实施提供一种新的思路和解决方案。

1 混编景观种子带景观造型基本原理

种绳直播技术起源于韩国和日本,广泛应用于胡萝卜、娃娃菜等蔬菜作物的种植,也有水稻直播和小区育种播种方面的尝试[6-7]。不同于传统单一品种种子的均匀化排布,本文提出的混编景观种子带通过信息化、自动化手段将不同作物或品种(或留白)的种子分布于种子带的不同位置,利用不同位置作物出苗后的颜色、高度等差异体现景观图案。

首先,根据作物的种植行距和株距确定田间实际图案的分辨率,即田间图案的最小栅格大小;然后设计目标图案,并根据像素数量与地块尺寸的匹配关系,设置数字图案的栅格大小,对目标图案进行栅格化处理,按照图案上各区域代表的不同设计意图和含义(对应不同颜色),对不同区域的栅格进行数字化编码;之后,自上而下、自左至右,依次读取数字图案栅格的编码,步进移动纸带,通过排种系统排布对应作物的种子,采用绕绳编织方式固定种子,形成种子带;最后,在田间按照相反顺序将混编的种子带定植埋入土壤中。

油菜和小麦都是越冬作物,油菜开花期的黄色与小麦的绿色可形成较好的视觉景观效果。本文以油麦混编种植为例,以正方形内嵌套五角星为目标图案,对目标图案进行栅格化和数字化编码处理,以栅格规格为15 ×15 个为例,则总的编码数为225个,五角形外部区域与内部区域分别布置油菜与小麦种子,具体结果如图1所示。景观种子带编织时,自上而下、自左至右,机器依照A→B→C→D→E的顺序进行混编种子带编织作业,如图2a所示,直至编织完成;景观种子带种植时,则反向依照a→b→c→d→e的顺序埋入土壤中,直至种植完成,如图2b所示。

2 混编景观种子带编织机总体结构与工作原理

2.1 总体结构方案

根据作物种植景观造型原理,混编景观种子带编织机的任务是将油菜和小麦种子规律化排布到种子带不同位置,缠绕固定后形成一条完整的种绳。总体设计思路是基于传统种子带编织技术[7-12],保留走纸系统,实现纸带预装、纸带输送、纸带折叠变形、棉线缠绕和种绳收卷等基本功能,对排种系统进行改进,设计2套针对油菜和小麦种子特性的气吸式排种器及导种管,增加喷墨标记装置,重新设计控制系统,改变走纸及排种器控制方式。不含棉线缠绕装置、计米器及往复摆杆的种子带编织机总体结构方案如图3所示。

为确保图案效果,每一粒种子相对于纸带的位置都非常重要,尤其是图案边界处的种子位置至关重要。本文采用步进电机驱动排种器、纸带及种绳运动,对编织长度用计米器(由编码器和转轮组合而成的一种长度传感器)精确计数,通过程序自动控制系统各部分协调动作。

根据农艺要求、种子特性及景观图案的精度要求,拟定油麦混编种子带编织机主要技术参数如表1。

2.2 整机结构

油麦混编景观种子带编织机主要由走纸系统、排种系统和喷墨标记装置3部分组成,具体包括纸带盘、风机、纸带固定板、气吸式油菜排种器、气吸式小麦排种器、标记枪、棉线缠绕装置、计米器、往复摆杆、种绳辊、空压机等,如图4所示。

2.3 工作原理

机器启动后,在程序指令控制下,种绳辊电机提供动力带动纸带运动,经过纸带固定板时,纸带由竖直向上运动变为水平运动,经过排种口时,在V型槽作用下折叠成特定角度的V形,承接排种器排出的作物种子。同时,单片机开始读取目标图案的数字信号,信号为1时控制油菜排种器排种;信号为0时控制小麦排种器排种。当单片机读取到位于纸带端点的数字信号,在控制排种器排种的同时,控制标记装置对种子带端点进行标记,为种子带种植过程中换行提供参考;实际工作过程中,纸带接种处无法同时进行端点标记,故对纸带端点偏移一定距离,以方便延后标记处理。种子掉落到纸带上后,纸带受迫变形,将种子完全裹住并向前运动。当裹有种子的纸带经过棉线缠绕装置时,在纸带表面按顺时针与逆时针方向各缠绕一根棉线,固定种子位置并增加种绳强度。棉线缠绕完成后,纸带继续向前输送,在经过计米器的转轮时换向,并通过计米器的编码器计算出已编织完成的种绳长度。换向后的种绳经过往复摆杆,均匀缠绕在种绳辊上,完成混编作业。

排种系统和走纸系统分时间隔运动。当排种器排种时,种绳辊电机、棉线缠绕装置电机、往复摆杆电机等暂停运动,纸带停止前进,待种子落到纸带表面并稳定后,其他电机启动,纸带向前移动一个步长;当纸带运动时,排种系统停止,2个系统交替循环。这种间歇的走纸方式,虽然牺牲了整机工作效率,但是相对于连续式走纸方式,一方面减少了因种子特性不一致而导致的投种通道中种子运动时间不一致和落种点位置差异,另一方面,走纸系统中加入了含编码器的计米器实现了闭环控制,走纸精度提高,落种点位置更加精准。

3 关键部件设计

3.1 排种器

排种器是种子带编织机的关键部件,排种精度会影响最终的景观图案效果。参考已有气吸式排种器结构[13-17],本文设计的气吸式排种器如图5所示,主要由排种盘、端盖、空心轴、支撑座、种盒、漏斗等组成。

编织机作业前,风机启动,吸风口通过管道与空心轴连接,抽取排种盘内部空气,形成负压。编织机工作时,排种步进电机通过带轮带动端盖转动,进而带动排种盘转动。排种盘吸种孔经过种盒充种区时,吸附种子,再经过清种拨针时多余种子被拨除。排种盘转动一定角度后,吸附的单粒种子被清种毛刷刮落至导种管入口,通过导种管后掉落在排种器下方的V型纸带上,完成一次排种作业。

3.1.1 排种盘直径确定

气吸式排种器排种过程示意图如图6所示,排种盘直径是气吸式排种器的重要参数,决定了充种时间和效果[12]。一般情况下,充种时间越长,充种效果越好,排种器排种性能也越好;充种时间与排种盘直径的关系为

式中t为充种时间,s;δ为充种区域弧度,rad;n为排种盘转速,r/min。

由式(1)可知,在排种盘转速恒定时,充种区域弧度越大,充种时长越长,充种效果越好。在排种器种盒容量一定的情况下,排种盘直径越大,充种区域弧度δ越小,充种时长越短,充种效果越差。根据间歇式排种作业要求,排种盘转速n为3~10 r/min,为保证排种盘有足够的充种时长,综合考虑排种器外形尺寸、质量,本文设计排种盘直径D=10 cm,厚度为2.5 cm。

3.1.2 排种盘吸种孔形状与数目

因油菜种子形状接近球形,因此油菜排种器吸种孔形状选择为圆形。小麦种子形状为椭球形,根据小麦种子三维尺寸数据[16],设计小麦吸种孔形状为椭圆形。

排量不变情况下,排种盘吸种孔数目越多,排种盘转速越低,吸种孔充种时间增加,排种性能越好。吸种孔个数由式(2)计算:

式中Y为吸种孔个数;v为纸带速度,m/s;k为株距,m。

当纸带速度与排种盘转速一定时,吸种孔数目与株距成反比。根据油菜与小麦种植农艺要求及景观作物播种特点,本文设置株距2.5~10 cm、走纸速度3.3 cm/s,由式(2)计算得到吸种孔数量为7~26。因吸种孔数量受排种盘半径、粒距、吸孔尺寸及风机负压的限制,综合考虑,本文设计吸种孔数量为20。

3.2 导种管

种子带编织机中2个排种器按需分时工作,为使排出的种子精准地掉落在同一落种点,保证落种效果,设计一种如图7所示的专用导种装置。油菜种子类球形,易滚动,为减小沿纸带方向的滚动,使其以自由落体运动落入V型纸带内,采用竖直导种管。小麦种子为椭球型,表面不光滑,不易滚动,因此采用带有倾角的导种管;管道倾角β大于小麦种子滑动摩擦角[18],综合考虑导种管实际工作效果,本文取β=35°。导种管横截面为正方形,为防止种子堵塞,根据测得的小麦种子平均长径尺寸,设计正方形边长N=9 mm。根据整机布局与排种器安装方式,设计导种管长度S1=15 cm,高H=11 cm。

3.3 V型槽

为更好地承接种子,通过V型槽结构将排种口下方纸带的截面折成V字形,且纸带紧贴V型槽内表面,如图8所示。为使小麦种子顺利落入V型槽内,V型槽口宽度T应大于小麦长径DL,即:

根据试验测得所用郑麦9023号小麦种子的平均长径DL为6.53 mm,纸带宽度20 mm,槽壁10 mm,由式(3)计算出θ≥38.11°。

油菜种子掉落在纸带上发生滚动时的受力如图8所示,分析可知,重力G、单侧滚动摩擦力f、单侧支撑力F分别为

式中m为油菜种子质量,kg;g为重力加速度;μ为滚动摩擦系数;r为油菜种子半径,mm。F1、F2为V型槽对油菜籽粒的支撑力,其值等于油菜籽粒对V型槽内表面的正压力。

结合籽粒滚动过程中的能量守恒定律,有

由式(4)得到f并代入式(5)可得:

式中s为油菜种子滚动距离,m;v为油菜种子掉落在纸带表面瞬时滚动速度,m/s。

由式(6)可知,r、v、μ为定值时,油菜种子滚动距离s与sin(θ/2)成正比,0°<θ<180°时,θ取值越小滚动距离越短。结合式(3),取θ=40°,并根据排种器布局与预试验效果,确定V型槽长度Z1=5 cm。

3.4 标记装置

传统种子带种植时对每行种绳的长度精确度要求较低,种植时人工估测换行即可。本文所设计的混编种子带含有图案信息,种植时对行长度精度要求高。故设计标记装置对种子带行端点转折标记,为后续种植时换行提供参考。

本文采用无接触喷墨方式,以最大限度降低因标记过程引起的编织精度误差。标记装置位于排种器装置与棉线缠绕装置之间,如图9所示。选用WA-101型自动喷枪,工作压力为0.4~0.8 MPa,可通过DM-2V025型气动电磁阀控制气流通断,SST-600-10L型空压机作为气源。作业时,空压机提供的正压气流一方面导入墨罐对墨水形成预压力,另一方面经过气动电磁阀进入到喷枪内部。当需要标记时,控制系统控制气动电磁阀开启,气流导通后,气压驱动喷枪喷嘴雾化墨滴并对靶喷射。

4 控制系统设计

各运动部件之间需要精密协调动作,因此控制系统的作用至关重要。参考原有控制逻辑[19-22],重新设计整机工作流程,如图10。

所设计的控制系统包括主控芯片、人机界面、多个电机驱动系统和标记装置控制系统等。选用STM32F401单片机作为主控芯片,YSHM1SC1074触摸屏为人机界面。排种系统(包括2个排种步进电机)与走纸系统(包括种绳辊、往复摆杆和棉线缠绕装置3部分的驱动电机,同时启动或停止)之间采用交替间歇作业方式,排种器、棉线缠绕装置、往复摆杆、种绳辊均采用步进电机驱动。因种绳缠绕在种绳辊上,种绳辊实际有效直径会越来越大,在驱动电机转速保持不变时,纸带线速度会逐渐变大。为确保每次纸带走纸距离均匀性,本文从2方面对系统作出改进:一是增加往复摆杆装置进行导向,使种绳缠绕时能够均匀地分布在种绳辊长度方向上,同时减缓种绳辊实际有效工作直径增速;二是利用计米器对纸带的位移量进行测量,以对驱动种绳辊的步进电机进行闭环控制。标记装置利用气动电磁阀进行开关控制,喷枪开启时长通过试验确定,安装位置根据编织株距与行距进行调整。

5 编织机性能试验

以中双9号油菜种子与郑麦9023号小麦种子为试验材料,分别开展排种性能试验、走纸精度试验、图案编织试验和种子带田间定植试验。

5.1 排种性能试验

5.1.1 试验指标

为测试排种器的排种性能,在JSP-12型排种性能试验台上进行排种性能试验,如图11所示。试验参照标准GB/T 6973-2005《单粒(精密)播种机试验方法》[23]进行,以合格率、漏播率和重播率作为排种性能评价指标。

5.1.2 正交试验设计

通过理论分析、预试验并参考相关文献[16,24],确定影响气吸式排种器排种性能的主要因素为气流负压、吸孔直径和电机转速。

油菜排种盘吸种孔为圆形,吸孔直径d与种子外径b的关系式[25]为d=(0.6~0.7)b。

取100粒中双9号油菜种子,测得其平均粒径为1.96 mm;取 吸 盘 型 孔 直 径d1=0.6b,d2=0.65b,d3=0.7b。得到3组油菜排种盘吸孔直径为1.2、1.3和1.4 mm。

小麦种子外形为椭圆形,主要尺寸为长径与短径。为保证小麦吸种孔被种子完全覆盖,减小排种盘吸力损失,吸种孔选择椭圆形型孔。现以其长径和短径为参考尺寸,取100粒郑麦9023号小麦种子,测得平均长径为6.53 mm,平均短径为3.24 mm,确定3组小麦吸孔尺寸(长径×短径)为3.9 mm×1.9 mm、4.2 mm×2.1 mm、4.5 mm×2.3 mm。

为保证充种携种性能,经预试验确定电机转速为3、6和9 r/min;气流负压为1 500、2 000和2 500 Pa。

试验因素水平如表2所示。按照L9(34)正交表进行设计试验,共9组,每组重复3次,结果取均值。

表2 排种性能试验因素水平Table 2 Factors and levels of seeding performance test

5.1.3 试验结果与分析

正交试验方案与试验结果如表3所示。为了确定各试验因素对于试验指标的影响,对各个试验指标进行极差分析,如表4所示。

表3 排种性能试验结果Table 3 Seeding performance test results

由表4可知,除影响油菜重播率指标的主次顺序为B、A、C外,影响其他指标的主次顺序均为A、B、C。不同指标对应的较优方案是不同的,现通过综合平衡法对试验结果进行分析。

油菜的合格率、重播率和漏播率的较优组合分别是A3B1C1、A1B1C3、A3B2C1,根据多数倾向原则考虑,综合较优组合为A3B1C1,即气流负压2 500 Pa,吸孔直径1.2 mm,电机转速3 r/min。

对于小麦,合格率、重播率和漏播率的较优组合分别是A3B1C1、A1B3C2或A1B3C3、A3B1C1,根据多数倾向原则考虑,综合较优组合为A3B1C1,即气流负压2 500 Pa,吸孔长径3.9 mm、短径1.9 mm,电机转速3 r/min。

5.1.4 试验验证

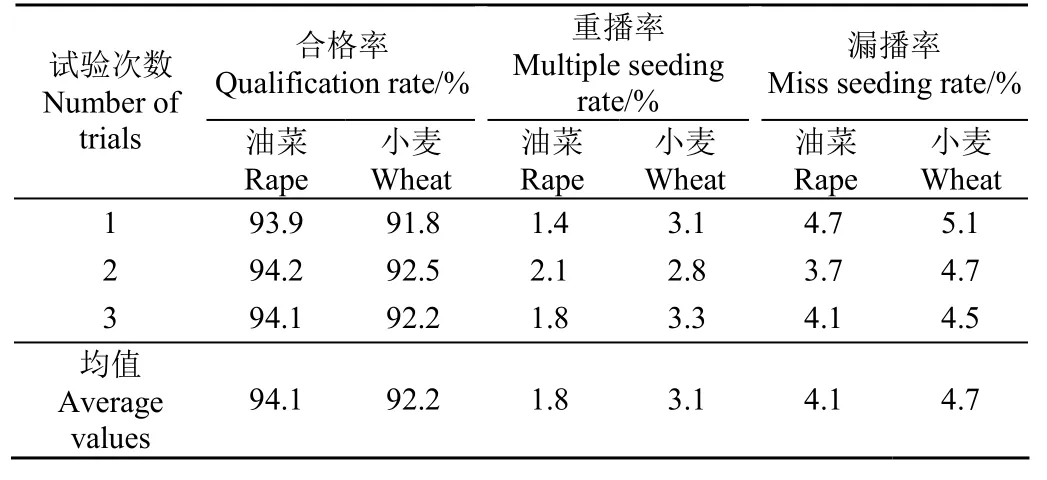

为验证较优参数组合下2种排种器的播种合格率、重播率和漏播率优化效果,进行试验验证,3次重复,取均值。试验结果如表5所示,油菜的平均播种合格率94.1%、重播率1.8%、漏播率4.1%;小麦的平均播种合格率92.2%、重播率3.1%、漏播率4.7%;表明较优参数组合下2种排种器性能均较好,可满足精量播种要求。

表5 排种性能验证试验结果Table 5 Seeding performance verification test results

5.2 走纸精度试验

5.2.1 试验指标

为了测试样机的走纸均匀性,在编织机上进行走纸精度试验,试验参照GB/T 6973-2005《单粒(精密)播种机试验方法》进行,以株距变异系数为评价指标。

5.2.2 正交试验设计

目前国内对种子带编织机的研究较少,根据预试验,选取往复摆杆运动速度、纸带走纸速度、理论株距为试验因素,设计三因素三水平正交试验。以宽度为2 cm的空白纸带为试验对象,每次走纸完毕后,标记装置对落种点进行标记;两标记点之间距离即为实际走纸距离。根据理论分析与预试验确定往复摆杆运动速度为0.10、0.15、0.2 cm/s;纸带走纸速度为1.7、2.5、3.3 cm/s;单次理论走纸距离为5、7、9 cm。每组试验编织300个点,测量每2个标记点之间的实际株距,计算出株距变异系数。

表6 走纸精度试验因素水平Table 6 Factors and levels of paper tape feeding accuracy test

5.2.3 试验结果与分析

正交试验方案与试验结果如表7所示。株距变异系数最高为5.10%,最低为2.71%;较优参数为往复摆杆运动速度0.10 cm/s,纸带走纸速度1.7 cm/s,理论株距5 cm。

表7 走纸精度试验结果Table 7 Wheat seeding experimental results

5.2.4 试验验证

根据正交试验结果,开展验证试验,重复3次,实测株距变异系数分别为2.65%、2.74%、2.72%,均值为2.7%,表明种子带编织机走纸均匀,可满足播种要求。

5.3 图案编织效果试验

为了测试编织机对景观图案的编织性能,进行油菜与小麦混合编织试验。

5.3.1 试验条件

设定编织机往复摆杆运动速度为0.10 cm/s,纸带走纸速度为1.7 cm/s,油菜排种器气流负压为2 500 Pa、吸孔直径为1.2 mm、电机转速为3 r/min,小麦排种器气流负压为2 500 Pa,吸孔长径为3.9 mm、短径为1.9 mm,电机转速为3 r/min。以图1图案为编织图案,试验样机如图12所示。

设定理论株距为5 cm,行距为5 cm,分别编织10×10(每行10个点,共10行,总编织点数目为100,其他规格同理计算)、15×15、20×20、25×25和30×30个点的5组图案,五角星内部区域编织小麦种子,五角星与正方形之间区域编织油菜种子。

5.3.2 评价指标

目前尚无农业景观图案播种效果评价的国家或行业标准,本文提出图案相对位置变异系数与编织面积变异系数的概念。在目标图案与编织完成后种子带形成的图案尺寸比例为1:1的条件下,选取正方形外边界某一顶点为参考点(本文选取左下角点),分别测量目标图案与实际编织图案中五角星的5个顶点到参考点的距离,其值分别记为X1、X2、X3、X4、X5与x1、x2、x3、x4、x5。设定原始目标图案的正方形面积为S1,其内部五角星面积为S2,编织完成后种子带形成的正方形面积为M1,其内部五角星图案面积为M2;令W1=S2/S1,W2=M2/M1。定义图案相对位置变异系数P与编织面积变异系数Q的计算式分别为

分析可知,图案相对位置变异系数P越小实际播种图案位置精确度越高;编织面积变异系数Q越小,实际播种图案的尺寸精度越高。

5.3.3 试验结果与分析

编织完成后,按照第1节的播种方法,模拟田间种植过程,将成品种子带用黑色胶带粘结在白色背景纸表面,室内铺展效果如图13所示。

利用米尺测量关键点位,根据公式(8)和(9)计算各指标,结果如表8所示。可以看出,5种不同尺寸的测试图案,图案相对位置变异系数与编织面积变异系数均小于30%;图案相对位置变异系数先减小后趋于稳定,最终稳定在17%左右;编织面积变异系数一般在10%以下。其中10×10图案的2个变异系数均较大,分析原因,10×10的图案仅包含100个编织点,对图案边界的离散误差拟合较大,因此图案变异系数较大。

表8 图案编织效果试验结果Table 8 Pattern weaving effect experimental results

图案编织误差主要来源于图案处理阶段与种子带编织阶段。采用栅格法处理目标图案,在图案不变的情况下,所取栅格数目越多,图案编织效果越好,反之越差。经试验得出,在编织点数大于225时,编织图案效果较好且稳定。该误差不可绝对消除,应尽可能编织栅格数目较多的图案,以减少该误差对最终图案效果的影响。在种子带编织阶段,编织机每次走纸误差值有波动,即每行纸带累计误差不同,导致行端点无法同图2所示处于同一列,实际铺展效果如图14所示(铺展至纸带标记点即换行)。单次走纸误差小于5 mm,对最终图案效果影响较小,尤其是在作物株距行距较大的大规模种植中该误差可忽略不计。

5.4 田间试验

为进一步验证发芽出苗效果,将5.3节试验中30×30规格的种子带人工定植埋入试验田土壤中如图14所示。定植15 d后对出苗后图案的关键点位进行测量,计算得出图案相对位置变异系数为18.26%,编织面积变异系数为10.87%。

6 结 论

本文提出并研制了一种用于景观农业种植的油麦混编景观种子带编织机,降低了景观农业种植的劳动强度与成本,为景观农业机械化种植提供了新思路。

1)对气吸式排种器关键结构与参数进行设计,排种盘直径为10 cm;油菜和小麦排种器吸孔分别设计为圆形和椭圆形,数目为20个。在气流负压2 500 Pa,吸孔直径1.2 mm,电机转速3 r/min时,油菜气吸式排种器播种合格率94.1%,重播率1.8%,漏播率4.1%;气流负压2 500 Pa,吸孔长径3.9 mm、短径1.9 mm,电机转速3 r/min时,小麦气吸式排种器播种合格率92.2%,重播率3.1%,漏播率4.7%。均满足国家标准,且该参数可满足机器工作要求。

2)走纸精度试验中,随着试验指标参数的改变,株距变异系数没有明显的变化规律,且均在6%以内,表明编织机每次走纸均匀性良好。

2)图案编织试验表明,5种不同尺寸的测试图案,图案相对位置变异系数与编织面积变异系数均小于30%;图案相对位置变异系数先减小后趋于稳定,最终稳定在17%左右;编织面积变异系数一般在10%以下,图案编织精度逐渐提高,后趋于稳定。进一步田间试验结果显示,图案相对位置变异系数为18.26%,编织面积变异系数为10.87%,形成的图案视觉效果较好。目前仅为苗期效果的功能性验证,要达到花期景观效果,还要结合更大地块、更多农艺要求进行更深入的研究。