高黎贡山隧道TBM不良地质条件下卡机脱困施工关键技术

2021-04-14王亚锋

王亚锋

(中铁隧道股份有限公司, 河南 郑州 450001)

0 引言

随着经济的发展和社会的进步,采用机械化进行地下交通运输和大型输水工程的施工正在蓬勃发展[1-2]。我国在20世纪70年代首次使用TBM施工,时至今日TBM已在我国地下工程建设领域得到了广泛的应用[3]。TBM机械化兼备安全、速度快等多种优点,是今后长大隧道施工的趋势[4-5]。但TBM在长大隧道施工中一般会穿越断层破碎带等各种不良地质段,其对于不良地质条件适应性差,极易造成卡机[6-7]。因TBM无法适应不良地质而导致施工失败的情况国内外时有发生,如昆明掌鸠河引水工程上公山隧洞、台湾坪林公路隧道、印度Dul Hasti水电工程引水隧洞[8],其中大多数都是TBM通过不良地质段时发生了突水、塌方、卡机等工程难题,严重影响了工程安全、质量、经济与社会效益[9]。

由于卡机的部位及地质条件不尽相同,所采取的脱困处理技术也不相同。梁峰[10]针对TBM卡机采用化学灌浆加固进行TBM脱困施工进行了详细论述; 秦银平等[11]依托高黎贡山隧道,针对TBM卡机原因分析及采用导洞法脱困施工进行了论述; 刘晓瑞[12]以引汉济渭工程为例,对TBM卡机采用导洞反向加固脱困进行了论述; 徐虎城[13]以新疆某引水工程为例, 通过超前地质预报和化学灌浆相结合的方法使TBM顺利脱困; 马聘[14]针对涌水造成TBM卡机问题,采用导洞法辅以泄水及注浆加固进行脱困; 邓青力[15]以中天山隧道为例,采用自进式锚杆及化学注浆方法处理TBM卡机问题。

目前关于TBM不良地质下卡机脱困施工相关研究主要针对某一个案例的不良地质处理,不同的案例包含了卡机原因分析、化学灌浆改良地质、导洞法脱困、不良地质超前地质预报等方面,单个针对性的案例适用范围较小; 同时,现有研究对掘进参数与卡机的关系、掘进参数控制措施、防卡机掘进控制措施、不同规模不良地质卡机脱困处治措施等方面研究相对较少。本文结合大瑞铁路高黎贡山隧道TBM施工案例,结合现场数次卡机受阻情况,提出掘进参数与卡机的关系、掘进参数控制措施以及防卡机掘进控制措施等;同时,针对不同规模的不良地质,研究刀盘清理法、循环管棚法、小导洞法、迂回导坑法等处治方法,并对不良地质下TBM施工关键技术进行总结。

1 工程概况

大理至瑞丽铁路位于云南省西部地区,东起广大铁路终点大理站,向西经永平、保山、潞西等市县,跨越漾濞江、顺濞河、银江大河、澜沧江、怒江等大江大河,西至瑞丽,线路全长约330 km。其中,高黎贡山隧道位于保山与龙陵之间,全长34.538 km,是全线的重点控制性工程,全隧均位于直线上,隧道内线路纵坡为人字坡,最大线路坡度为23.5‰,隧道最大埋深为1 155 m。

高黎贡山隧道位于喜马拉雅地震带,受印度洋板块与亚欧板块碰撞挤压,地形地质条件极为复杂,具有高地热、高地应力、高地震烈度、活跃的新构造运动、活跃的地热水环境、活跃的外动力地质条件和活跃的岸坡浅表改造过程等“三高”、“四活跃”的特征。全隧共分布17套地层岩性、19条断层,不良地质条件主要有高地温、软岩大变形、涌水、断层破碎带、岩爆、岩溶、蚀变岩及节理密集带、活动断裂带、高烈度地震带、放射性物质、有害气体、滑坡、偏压等,几乎涵盖了所有隧道施工不良地质和重大风险,堪称隧道建设“地质博物馆”。施工难度极大,工程建设风险突出,其工程规模、建设难度与工程风险,在目前国内隧道施工领域较为罕见。

高黎贡山隧道出口段主要采用TBM+钻爆法联合施工,正洞、平导TBM段分别采用1台开挖直径9.03、6.39 m的敞开式TBM掘进施工,其中,正洞TBM掘进长度为12 546 m,平导为10 623 m。出口施工段设计主要地层岩性为燕山期花岗岩(8 810 m),中泥盆系回贤组白云岩(290 m),断层角砾(90 m),物探Ⅴ级异常带(840 m),志留系中上统灰岩、白云岩夹石英砂岩(460 m)。花岗岩地段石英体积分数为35%~60%,岩体单轴饱和抗压强度为4.6~65.2 MPa。主要发育广林坡断层(50 m)、老董坡断层(50 m)、塘房断层(50 m)、傈粟田断裂(50 m)4条断层和2段蚀变岩带(347 m)。预测软岩大变形段总长410 m,轻微岩爆段长180 m。

TBM掘进段地下水以基岩裂隙水为主,出口段预测最大涌水量约4.53×104m3/d。高黎贡山隧道地质纵断面见图1。

图1 高黎贡山隧道地质纵断面图

2 TBM卡机及处理概况

高黎贡山隧道出口TBM段受深大活动断裂及多期岩浆侵入蚀变等影响,岩体遭受多重地质构造的破坏,陡倾节理、裂隙发育,岩体破碎,区内降雨量大,地下水下渗深度大,隧道洞身节理密集破碎风化带发育,其分布不规律、不连续,围岩变化频繁。节理密集破碎带岩体呈强风化碎块状、碎石、角砾状或全风化砂砾状,部分风化蚀变成黏土,围岩稳定性差,遇水易掉块或垮塌,呈松散碎块状堆积体或砾砂质浑浊泥石流状,易造成掉块坍塌、失稳溜坍等情况。

受制于极端复杂不良地质条件影响,截至2020年6月,2台TBM掘进累计发生卡机多达19次。TBM卡机主要由于围岩整体破碎、糜棱化严重,遇水呈流塑状大量流出,致使TBM无法掘进; 之后随着岩块掉落,压死刀盘、盾壳及皮带机,导致TBM被卡。

根据卡机时遇到的地质情况,可将其划分为岩性接触带卡机、断层破碎带卡机、全风化花岗岩粉细砂地层卡机、涌水卡机、高压富水软弱破碎蚀变构造带卡机等。结合不同的处治方法,典型案例如下。

2.1 岩性接触带卡机

平导TBM掘进至里程PDZK225+287处时,掌子面周边围岩失稳垮塌,刀盘被坍塌岩体卡住无法转动,如图2所示。该位置为白云岩、砂岩与花岗岩接触带,岩性接触带受扰动后沿接触面结合位置滑塌,大块状岩块堆积在刀盘上,岩块与刀盘咬合交错形成极大阻力,造成刀盘转矩过大不能转动,致使卡机。

图2 岩性接触带刀盘被卡

现场采用的主要措施为对掌子面周边破碎围岩循环加固(单循环2~5 m),使其具有自稳能力后清除卡刀盘渣体,降低转矩后使TBM掘进通过。掌子面周边采用玻璃纤维锚杆作为注浆管,通过刀孔打入刀盘周边岩体注化学浆液加固; 盾体上方采用超前管棚化学灌浆加固。超前注浆加固后,人工通过刀孔对刀盘周边积渣清理后脱困。本次卡机处理时长为20 d,处理不良地质长度为30 m。

2.2 断层破碎带卡机

平导TBM掘进至里程PDZK221+781处时,TBM推进转矩持续增大、推进速度缓慢,盾尾处揭露围岩为花岗岩,强—全风化,围岩完整性差,整体破碎,呈角砾状夹杂细渣,如图3所示。刀孔处为泥沙状松散渣体,刀孔均被堵塞,地下水发育,掌子面局部股状出水,大面积线状出水,出水量约为100 m3/h,岩体强风化,遇水软化,有流塑状渣体从刀孔内涌出,大量软弱破碎围岩堆积在刀盘周边造成刀盘被卡。

图3 断层破碎带揭示围岩

针对地下水发育的现状,主要处置方案为超前泄水+超前加固。考虑拱部泄水对掌子面围岩的影响,泄水孔布设在盾尾下部,在隧底仰拱位置斜向上方施作泄水孔,孔径为90 mm,长度为50~70 m。如钻孔后存在塌孔现象,可及时在孔内安装钢制泄水导管,泄水孔数量的确定依据为掌子面股状出水全部分流。泄水后即采用掌子面循环化学灌浆及盾尾超前管棚注浆加固,本次化学灌浆采用的堵水型化学浆液,有效改善了掌子面围岩情况,加固完成后通过盾体周边清渣脱困恢复了掘进。本次卡机处理时长为13 d,处理不良地质长度为30 m。

2.3 全风化花岗岩粉细砂地层卡机

正洞TBM掘进至里程D1K224+212处时,掌子面揭示围岩整体呈粉细砂状,如图4所示。刀盘转动过程中掌子面持续溜坍不能自稳,造成TBM刀盘转动阻力增大,转矩增大,出渣量难以控制。随着地下水的逐步渗透,粉细砂状围岩遇水泥沙化,发展成为流沙状,大量涌入刀盘,造成皮带机压力过大,且掘进转矩持续增大,推进异常困难,TBM掘进受阻。经钻探验证,本次不良地质范围较大,同时掌子面流沙后,护盾区域围岩发生沉降错动,造成护盾被卡,致使TBM卡机。因此,本次处理方案为超前泄水+掌子面超前化学灌浆+导洞法脱困+超前加固,泄水及掌子面加固与前述不良地质处理类似,不再赘述。

图4 掌子面揭示粉细砂状围岩

现场对盾体周边化学注浆后,在正拱顶施作小导洞释放刀盘阻力,并通过导洞扩挖进行超前加固后通过。本次导洞法除超前加固外,兼顾护盾脱困,小导洞开挖至掌子面之后清理刀盘前方积渣,并就护盾区域进行环向扩挖,扩挖范围为120°,达到了释放刀盘、护盾的目的。同时,利用该扩挖范围施作水平超前管棚,管棚注浆后有效改善了地质条件,TBM脱困后掘进通过该不良地质。本次卡机处理时长为42 d,处理不良地质长度为39 m。

2.4 涌水卡机

正洞TBM掘进至里程D1K226+014.773处,停机支护期间掌子面突发涌水,地下水裹挟岩渣进入刀舱后分别自防尘盾底部、主大梁刀盘出入口、1#皮带机处涌出,涌水量约500 m3/h,如图5所示。涌水致使拱部形成高度约10 m的塌腔,TBM掘进受阻。

图5 涌水

本工程为上坡掘进,不良地质处治方法主要为涌水引排、塌腔回填。对于集中涌水点,采用自制漏斗形收集器集中引排至仰拱区域; 对于散水,在该区域均匀布设直径50 mm透水盲管引排至仰拱区域。塌腔回填在预埋灌浆管后进行,安装拱架及喷射混凝土封闭完成后采用输送泵泵送C25细石混凝土进行塌腔回填直至完成。本次卡机处理时长为8 d,处理不良地质长度为43 m。

2.5 高压富水软弱破碎蚀变构造带卡机

平导TBM掘进至PDZK221+481处,围岩收敛变形造成护盾被卡,随后出现掌子面溜坍、盾尾已支护段初期支护变形。在后续处治过程中出现钻孔无法穿透不良地质体(孔内压力大顶钻、泥浆裹钻、卡钻等)、钻孔内高压喷涌泥浆、涌水携带渣体掩埋TBM等异常情况,造成TBM被困,如图6所示。

图6 突泥涌水造成TBM被埋

现场采用在TBM尾部增设迂回导坑超前后进行超前泄水降压改良地质,泄水降压后在TBM护盾尾部增设管棚工作室施作超前管棚加固,之后对TBM盾体及刀盘区域进行拱部180°扩挖,TBM脱困恢复掘进。本次卡机处理时长为256 d,处理不良地质长度为152 m。

3 关键技术研究

TBM卡机均由不良地质引起,不良地质表现为软弱破碎围岩不能自稳,持续垮塌,遇水后即形成溜坍,轻则造成隧底积渣、刀盘内及周边积渣,致使刀盘转动阻力增大,皮带机压力增大,掘进参数异常; 重则持续垮塌,压死刀盘及护盾,甚至形成突涌掩埋设备。为降低TBM在不良地质条件下被卡及突涌造成设备被埋风险,TBM在不良地质条件下施工需从以下几个方面进行控制。

3.1 超前地质预报

不良地质段掘进,超前地质预报作为指导施工的一种手段,受地质复杂性、TBM设备本身信号干扰与屏蔽、超前预报技术限制等因素影响,现有TBM施工超前地质预报技术还不足以精确探明前方地质情况,对不良地质不能“定量”分析,各项预报技术仍在总结探索。

高黎贡山隧道超前地质预报主要采用物探辅以钻探的方式相互印证,指导TBM施工。其中,物探手段主要采用激发极化法、地震波反射法、TBM破岩震源地震波超前探测、水平超声波反射法,优缺点相互补充,以期达到最佳预报效果(如激发极化对探测地下水比较准确,地震波反射法对节理裂隙探测比较准确,水平超声波反射法对破碎带探测较为准确)。除此之外,掘进过程中需注重现场地质素描,包含盾尾揭示围岩地质素描、通过刀孔查看掌子面围岩情况、渣样查看等方面,为掘进提供参考,必要时增设超前钻孔辅以孔内成像辨识地质情况。

根据地质预报结果,如物探显示掌子面前方地下水发育,则可采用增设泄水孔/泄水洞的方式进行超前泄水改善地质条件。如物探显示围岩完整性差持续段落长,可补充超前钻孔进行验证。钻探验证TBM掘进难度大时,应采取必要的超前加固等措施。对于存在异常反射的区段,掘进过程中需重点关注掘进参数的变化并进行针对性的调整。

3.2 掘进控制技术

3.2.1 掘进参数与卡机的关系

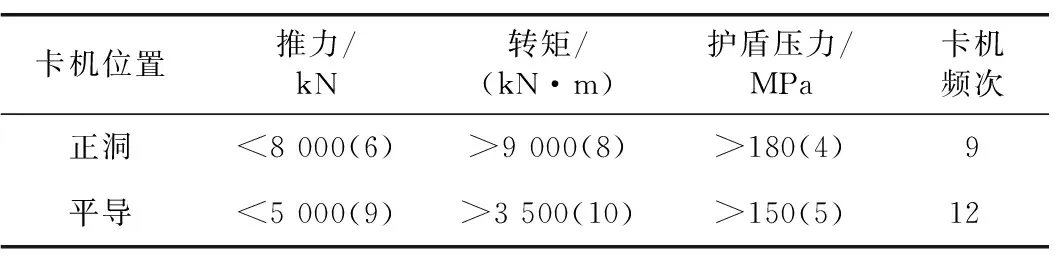

不良地质掘进过程中需控制掘进参数。结合高黎贡山TBM施工情况,对现场施工数据分析总结(见表1),出现以下几种情况时卡机的概率增大:

1)高黎贡山隧道强—全风化花岗岩、节理裂隙发育地层,正洞TBM推力低于8 000 kN,平导TBM推力低于5 000 kN,说明围岩强度极低,若地下水发育、围岩整体性差,则极易出现掌子面溜坍卡机。

2)高黎贡山隧道强—全花岗岩、掌子面围岩岩体破碎、易掉块垮塌、完整性差、稳定性差,正洞TBM转矩大于9 000 kN·m,平导TBM转矩大于3 500 kN·m时卡刀盘概率大。

3)高黎贡山隧道花岗岩地层围岩节理裂隙发育、岩体破碎、易掉块坍塌段,当正洞TBM顶护盾压力大于180 MPa、平导TBM顶护盾压力大于150 MPa时,如不能稳定持续上涨,则卡护盾概率大。

表1 掘进参数与卡机关系

例如: 平导TBM掘进至里程PDZK224+313.8处遭遇卡机,该段掘进推力为4 000~5 500 kN且护盾压力较大,TBM推进过程中转矩突然增大至3 000~4 500 kN·m,随后刀盘转动困难遭遇卡机。进入刀盘查看时发现刀孔、刮渣口均被粉细砂夹块石堵死,掌子面出现溜塌。又例如正洞TBM掘进至里程D1K223+342处遭遇卡机,该段掘进推力为6 500~8 000 kN,TBM掘进过程中转矩突然大幅度跳动增大至9 000~10 500 kN·m,且顶护盾压力持续上升,随后遭遇卡机。进入刀盘查看发现掌子面围岩垮塌,刀盘周边及前方为块石、细渣堆积,刀孔均被堵塞。

除推力、转矩、顶护盾压力外,从掘进参数控制方面,还需要关注的掘进参数有刀盘转速、电机电流、贯入度、掘进速度、皮带机压力、撑靴压力等。例如出渣量大、皮带机压力高时应降低刀盘转速,出渣均匀、贯入度低时应提高刀盘转速,加快掘进速度; 电机电流增大时说明刀盘转动阻力增大,同步转矩也会上升; 皮带机压力大时多伴随出渣不均匀或出渣量大,应降低刀盘转速; 撑靴压力反应了撑靴稳定状态,压力被动降低说明撑靴处岩软弱易出现打滑现象等。

3.2.2 掘进参数控制措施

对于掘进参数的控制,有以下几方面的措施。

3.2.2.1 TBM操作手

主要掘进参数控制原则应为: 完整围岩段高刀盘转速并根据贯入度及掘进速度调整推力快速掘进; 对于软弱破碎围岩,应采用低转速; 掘进速度快、出渣量大时,应降低推力; 掘进速度慢时,应适当增加推力提高掘进速度,防止原地出渣。

3.2.2.2 大数据系统

目前中铁隧道局使用的盾构、TBM均应用了大数据系统,设备各项参数可通过网络传送至手机APP上,管理人员可随时查看掘进参数,并对现场进行指导及管控。

3.2.2.3 预警管理及对应措施

针对不同的TBM,针对性地制定掘进参数预警值,当掘进参数达到预警值时,采取相应的处治措施。例如推力降低或转矩增大时,及时进入刀盘查看掌子面围岩情况,确定是否需要采取超前加固等措施; 当护盾压力增大,应查看护盾油缸位移及护盾周边围岩情况,对应地增设护盾限位装置及加固盾体周边围岩,降低护盾被卡风险。

3.2.3 防卡机措施

关于防卡机,从TBM掘进控制方面有以下几点管控措施,但对于特别复杂的地质条件作用有限,且对设备损伤较大。

1)不良地质段停机期间,护盾需撑紧岩面,每30 min转1次刀盘,刀盘转动超过1圈如无异常即可停止,避免超量出渣。

2)地下水发育时,刀盘内需持续抽排水,防止积水浸泡造成掌子面垮塌。转动前将刀盘内积渣清除,如转动困难则采用脱困模式。

3)如发生刀盘转动困难,即刻按照顺序采取如下措施: ①刀盘反转,如果转矩降低则刀盘正转,循环持续至刀盘可正常转动; ②刀盘正转转动后,立即增加转速,0.5 r/min以下转矩很难下降; ③在前2步失效的情况下,尝试后退刀盘2~5 cm,然后按照前2步操作进行。

4)推进困难且护盾压力大时,多数情况可能出现护盾被卡,需要通过油缸适当回收护盾(0.5~1 cm),之后加大推力快速推进,但存在的问题是不良地质段护盾极易被围岩快速挤压至限位处无法进一步回收,该问题除快速通过外,护盾油缸支撑力方面也需进一步研究提升。护盾回收会造成初期支护侵限,针对不同的设计要求,侵限处治方法如下: ①对设计断面进行调整,缩小内净空; ②凿除侵限初期支护混凝土,如仍不能满足则需在径向注浆后进行既有初期支护拆换。

3.3 初期支护

不良地质段掘进支护,现场作业环境差、工作量大、工序复杂,突发或不可预判情况多,安全风险高。结合高黎贡山隧道施工情况,就几点非常规技术进行介绍。

3.3.1 卸渣

TBM使用钢筋排支护,背部往往会堆积大量松散破碎围岩,如果围岩整体稳定,局部侵限,可以局部清理保证净空满足要求。如果围岩整体稳定性差,则不可卸渣,否则会持续垮塌,甚至掩埋TBM,安全风险极大。对于类似情况,可先对该处进行径向注浆加固,确定其具有自稳能力后,再对严重侵限处进行凿除,之后进行网片、钢拱架、喷射混凝土等初期支护作业。

3.3.2 超前泄水

对于软弱破碎地层,超前泄水可以有效降低掘进风险,改善前方地质环境,但泄水的关键点在于泄水位置(掌子面及周边)围岩完整程度。如围岩软弱破碎,需谨慎布置泄水孔,避免出水导致掌子面富水后失稳溜坍,甚至卡机。类似地质条件下泄水,可选择增设泄水洞、拱腰以下设置泄水孔等,如图7所示。

图7 循环泄水洞方案示意图(单位: m)

3.3.3 超前预加固

根据超前地质预报,结合实际揭示围岩情况。当判定掌子面前方存在TBM难以掘进通过的风险时,应当进行超前预加固。预加固包括通过刀盘向掌子面打设玻璃纤维锚杆并灌注化学浆液、在盾尾拱部施作超前管棚等方式,具体需根据实际地质情况确定。

3.3.4 后期加固

对于TBM掘进揭示的不良地质,在采用初期支护系统封闭后,必须径向深孔注浆加固,尤其是富水段。若仅封闭表层,会造成地下水携带渣土流失,存在塌方冒顶、突涌等风险。

3.4 卡机脱困施工

3.4.1 刀盘清理法

3.4.1.1 适用条件

围岩弱风化具有一定强度,掌子面围岩节理裂隙发育,局部破碎掉块垮塌,具有一定自稳能力的小规模破碎带施工。

3.4.1.2 施工方案

通过刀孔、盾尾向掌子面及刀盘盾体周边顶部注化学浆液进行加固,之后对刀盘内及周边(前方)堆积渣体采用人工掏渣方式清理,减少刀盘转动阻力直至脱困。破碎围岩自盾尾出露后,采用钢筋排支护,并对存在较大空腔、较厚松散体的位置预埋注浆管,最后应急喷射混凝土封闭,控制掘进参数缓慢掘进通过,待通过该段不良地质后,在后配套处对存在空腔及松散段落进行注浆回填密实。

破碎段喷浆封闭后径向注浆加固,富水区域打设泄水孔,撑靴部位模筑混凝土。

3.4.2 循环管棚法

3.4.2.1 适用条件

围岩弱—中风化,具有一定强度,局部围岩垮塌自稳能力差,整体围岩具有一定自稳能力的一般规模软弱、富水破碎带。

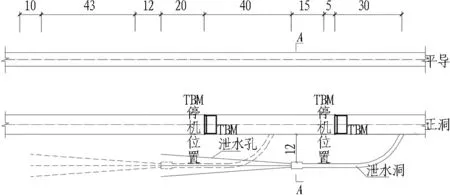

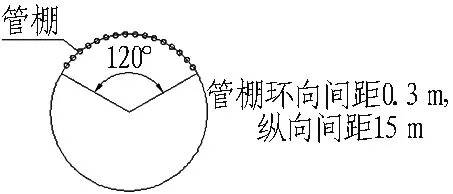

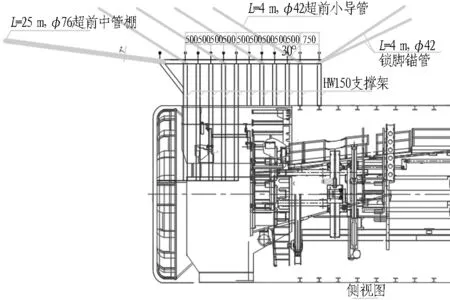

3.4.2.2 施工方案

采用盾尾循环管棚+掌子面玻璃纤维管循环加固的方式进行超前加固,如图8所示。为防止浆液固结损坏刀盘及主轴承,TBM盾体周边注浆浆液应为化学浆液。注浆加固后清理刀盘周边积渣并恢复掘进,期间辅助施作超前泄水孔或超前泄水洞,初期支护为钢筋排+拱架+应急喷混凝土封闭+径向初期支护背后注浆。

3.4.3 导洞法

3.4.3.1 适用条件

围岩强—全风化、强度低、垮塌范围大、自稳能力差且存在较大卡机风险的较大规模破碎带施工,或已发生卡机进行脱困施工。

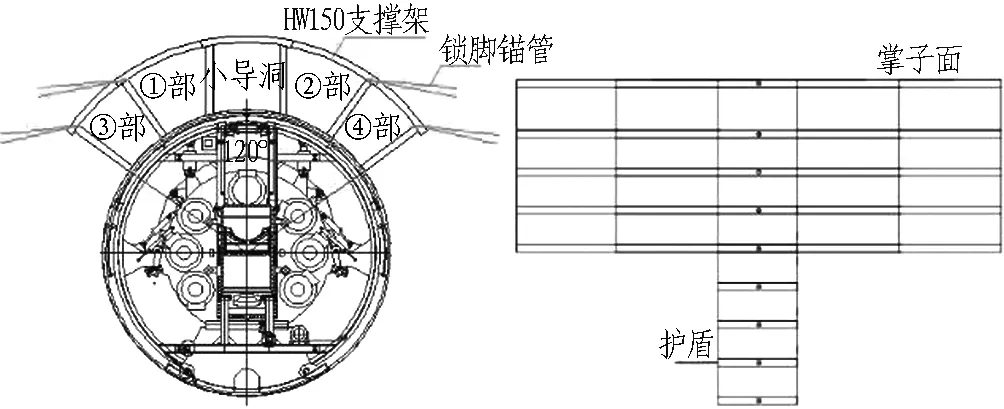

(a) 正视图

(b) 侧视图(第2次管棚施作后)

3.4.3.2 施工方案

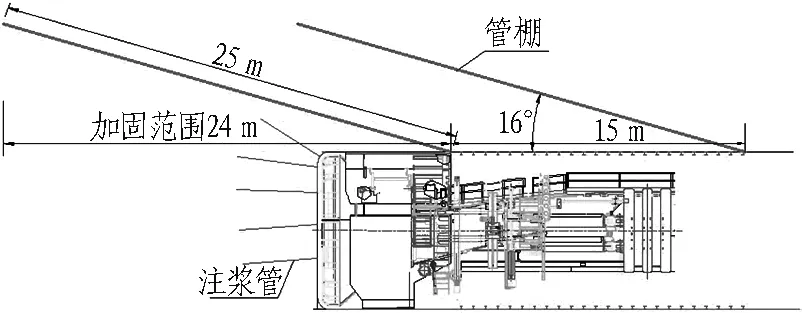

在护盾上方开挖小导洞至掌子面,根据管棚施作空间需求及护盾脱困需求,对导洞进行环向扩挖,形成管棚工作室并同步释放护盾,超前管棚施作完成后对刀盘进行清理,恢复TBM掘进。导洞法横纵断面如图9所示。

(a) 横断面图

(b) 纵断面图

3.4.4 迂回导坑法

3.4.4.1 适用条件

大规模断层破碎带、地质条件复杂、TBM通过安全风险高、导洞法等方法无法通过的不良地质条件。

3.4.4.2 施工方案

自TBM后部增设迂回导坑,绕行至TBM前方,通过迂回导坑向TBM侧施作高位支洞,利用高位支洞进行高位注浆及泄水改良地质; 导坑开挖至TBM掌子面前方后,迂回绕行至平导,采用钻爆法对TBM掌子面前方不良地质进行开挖处理后,TBM步进通过。该方案施工规模大、成本投入高、处治周期长,除非常规手段无法处理,否则不建议采用。

4 结论及建议

随着TBM的发展及施工领域的拓展,越来越多的TBM被应用在不良地质条件下。关于敞开式TBM预加固后再掘进的思路,从理论上来说并无不当,但存在明显缺陷: 1)预加固效果不佳(无法有效封闭带压注浆); 2)处理时间长,TBM停机降效; 3)预处理易将地下水引过来,加剧掌子面恶化; 4)地质预报手段尚达不到准确定位停机预加固位置的效果。

结合高黎贡山隧道TBM施工实例,在遭遇不良地质后,一般松散破碎围岩采用超前预加固可保证TBM顺利掘进通过不良地质段。但对于岩性接触带、蚀变构造带、富水断层等不良地质,采用超前预加固,其效果已无法满足TBM施工条件,应根据实际情况采取管棚结构棚护、超前泄水、掌子面循环加固等综合掘进措施,尽量保证TBM连续缓慢掘进,避免停机加固; 如已发生卡机,则采用刀盘清理法、循环管棚法、导洞法、迂回导坑法等技术,可以实现TBM在复杂地质条件下脱困恢复掘进。上述几种方法,可以根据具体情况单一或组合使用,辅以必要的超前泄水、掘进参数控制以及初期支护加强等措施,能有效解决TBM在软弱破碎富水条件下的施工需求。

受空间及设备保护方面的限制,采用人工辅助的方法处理TBM卡机脱困及不良地质超前加固等虽然可行,但施工难度大、作业人员劳动强度高、施工效率低。因此,还需在TBM设备性能提升、辅助机械设备优化等方面进一步研究,使TBM具备更强的超前加固能力以及防卡脱困能力。

参考文献(References):

[1] 王梦恕. 中国盾构和掘进机隧道技术现状、存在的问题 及发展思路[J]. 隧道建设, 2014, 34(3): 179.

WANG Mengshu. Tunneling by TBM/shield in China: State-of-art, problems and proposals[J]. Tunnel Construction, 2014, 34(3): 179.

[2] 高峰. TBM掘进机在国内外隧洞工程中的应用[J]. 电大理工, 2011(4): 9.

GAO Feng. Application projects of TBM in China and abroad[J]. RTVU Science and Technology, 2011(4): 9.

[3] 刘术臣. TBM技术发展方向及其国内应用前景[J]. 铁道建筑技术, 2010(增刊1): 1.

LIU Shuchen. TBM technology development and its application prospect in China[J]. Railway Construction Technology, 2010(S1): 1.

[4] 何小松. 浅析TBM施工技术的优势[J]. 地质装备, 2010, 11(2): 35.

HE Xiaosong. Analysis on the advantages of TBM construction technology [J]. Equipment for Geotechnical Engineering, 2010, 11(2): 35.

[5] 杨晓迎, 翟建华, 谷世发, 等. TBM在深埋超长隧洞断层破碎带卡机后脱困施工技术[J]. 水利水电技术, 2010, 41(9): 68.

YANG Xiaoying, ZHAI Jianhua, GU Shifa, et al. Technology for unblocking TBM blocked in fault zone of super-long and deep-buried tunnel [J]. Water Resources and Hydropower Technology, 2010, 41(9): 68.

[6] 张根才. 万家寨引黄工程不良地质条件下TBM施工技术对策[J]. 水利建设与管理, 2009, 29(9): 30.

ZHANG Gencai. TBM construction technology countermeasures under adverse geological conditions in Wanjiazhai Yellow River water-diversion project[J]. Water Resources Development & Management, 2009, 29(9): 30.

[7] 杜立杰. 中国TBM施工技术进展、挑战及对策[J]. 隧道 建设, 2017, 37(9): 1063.

DU Lijie. Progresses, challenges and countermeasures for TBM construction technology in China [J]. Tunnel Construction, 2017, 37(9): 1063.

[8] 尚彦军, 杨志法, 曾庆利, 等. TBM施工遇险工程地质问题分析和失误的反思[J]. 岩石力学与工程学报, 2007, 26(12): 2404.

SHANG Yanjun, YANG Zhifa, ZENG Qingli, et al. Retrospective analysis of TBM accidents from its poor flexibility to complicated geological conditions [J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(12): 2404.

[9] 洪开荣, 冯欢欢. 高黎贡山隧道TBM法施工重难点及关键技术分析[J]. 现代隧道技术, 2018, 55(4): 1.

HONG Kairong, FENG Huanhuan. Construction difficulties and key techniques for the Gaoligong mountain TBM tunnel [J]. Modern Tunnelling Technology, 2018, 55(4): 1.

[10] 梁峰. 基于TBM掘进隧洞塌方洞段处理措施[J]. 黑龙江水利科技, 2018, 46(6): 56.

LIANG Feng. Preliminary discussion on treatment measures of collapse in TBM advanced tunnel section [J]. Heilongjiang Science and Technology of Water Conservancy, 2018, 46(6): 56.

[11] 秦银平, 孙振川, 陈馈, 等. 复杂地质条件下TBM卡机原因及脱困措施研究[J]. 铁道标准设计, 2020, 64(8): 92.

QIN Yinping, SUN Zhenchuan, CHEN Kui, et al. Study on the cause of TBM jam and its relief measures under complex geological condition [J]. Railway Standard Design, 2020, 64(8): 92.

[12] 刘晓瑞. 小导洞迂回反向支护在TBM卡机脱困中的应用[J]. 人民黄河, 2020, 42(2): 109.

LIU Xiaorui. Application of small guide hole with reverse large pipe shed technology in TBM jamming [J]. Yellow River, 2020, 42(2): 109.

[13] 徐虎城. 断层破碎带敞开式TBM卡机处理与脱困技术探析[J]. 隧道建设(中英文), 2018, 38(增刊1): 109 .

XU Hucheng. Analysis of jam treatment and releasing technologies for open TBM in fault fracture zone [J]. Tunnel Construction, 2018, 38(S1): 109.

[14] 马聘. 达坂隧洞TBM脱困处理措施[J]. 东北水利水电, 2014, 32(11): 21.

MA Pin. TBM relief measures for Daban tunnel[J]. Water Resources & Hydropower of Northeast China, 2014, 32(11): 21.

[15] 邓青力. 敞开式TBM掘进过节理密集带施工技术[J]. 隧道建设, 2011, 31(6): 733.

DENG Qingli. Technology for TBM tunneling through joint-densely-developed granite sections [J]. Tunnel Construction, 2011, 31(6): 733.