刮渣斗与紧邻滚刀夹角对滚刀磨损影响研究

2021-04-14周建军翟乾智王利明李宏波赵海雷

周建军, 翟乾智, *, 马 利, 王利明, 李宏波, 赵海雷

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458;3. 中铁隧道股份有限公司, 河南 郑州 450001)

0 引言

TBM在我国城市地铁隧道、山岭隧道、输水隧洞等工程中的应用范围越来越广。近2年随着TBM的应用,掘进机刀盘日益成为研究热点。夏毅敏等[1]研究了刀盘刮渣斗结构参数对出渣特性的影响规律,表明刮渣斗在不同面积和长宽比例下出渣效率不同。王旭等[2]研究了滚刀磨料磨损和在不同岩石强度下的磨损形式。陈巍等[3]认为刮渣斗面积和刀盘排渣效率密切相关,并从排渣效率方面给出了刀盘合理刮渣斗面积。霍军周等[4]提出在开口面积一定的情况下,刮渣斗应布置为长短交替等对称布置形式,以提高出渣稳定性和出渣效率。耿麒等[5]采用离散元方法模拟级配岩渣的落渣、产渣和出渣过程,并为刮渣斗的结构形式和尺寸提供了建议。陈巍[6]通过研究刀盘开口面积、出渣槽结构和溜渣结构,提出折线形溜渣结构,优化出渣槽长度,保证出渣槽宽度。翟乾智等[7-8]研究了不同刀位滚刀的二次磨损,并提供了计算依据。张厚美[9-10]从秦岭隧道掘进机滚刀磨损入手,提出了滚刀重复破碎和二次磨损的计算方法。洪开荣[11]从引汉济渭工程出发,提出了不同滚刀间距的破岩效率。宋颖鹏[12]在考虑边缘滚刀安装倾角等因素下,对滚刀的破岩比能进行研究,并分析了滚刀破岩效率的影响因素。吴元等[13]利用正交实验的方法对边缘滚刀的刃宽和刃角进行了分析,得出了各因素对滚刀破岩效率的影响。赵海鸣等[14]利用磨料磨损的方法结合图像识别技术对滚刀磨损进行预测,并得出了预测公式。但是,至今少有关于滚刀磨损和刮渣斗的空间位置关系的研究。

本文主要探索研究刮渣斗与紧邻滚刀位置关系对滚刀磨损的影响规律,以新疆某输水工程为例,通过分析2个工程TBM滚刀磨损情况,对滚刀磨损和刀盘刮渣斗的关系进行研究,找出刮渣斗分布和滚刀磨损之间的影响关系,以期为后续TBM刀盘设计提供优化建议。

1 工程概况

新疆某输水工程某标段采用2台TBM(4#和5#)施工,开挖洞径7.03 m,其中4#TBM计划掘进23.51 km(第1阶段15.36 km,第2阶段8.15 km),5#TBM计划掘进17.457 km。

4#TBM穿越地层岩性为华力西期花岗岩,中粗粒结构,无大断裂带发育,岩石坚硬、岩体完整,石英含量为20%~30%,岩石饱和抗压强度为108~120 MPa。围岩以Ⅱ类为主,局部夹Ⅳ、Ⅴ类围岩,其中,Ⅱ类围岩占该段总长的94.74%,如图1所示。5#TBM掘进段岩性为泥盆系凝灰岩、夹凝灰角砾岩,岩体完整,呈块状,石英体积分数5%~10%,以Ⅱ类围岩为主,局部夹Ⅳ、Ⅴ类围岩,如图2所示。

图1 4#TBM穿越地层围岩类别分布饼状图

图2 5#TBM穿越地层围岩类别分布饼状图

2 设备概况

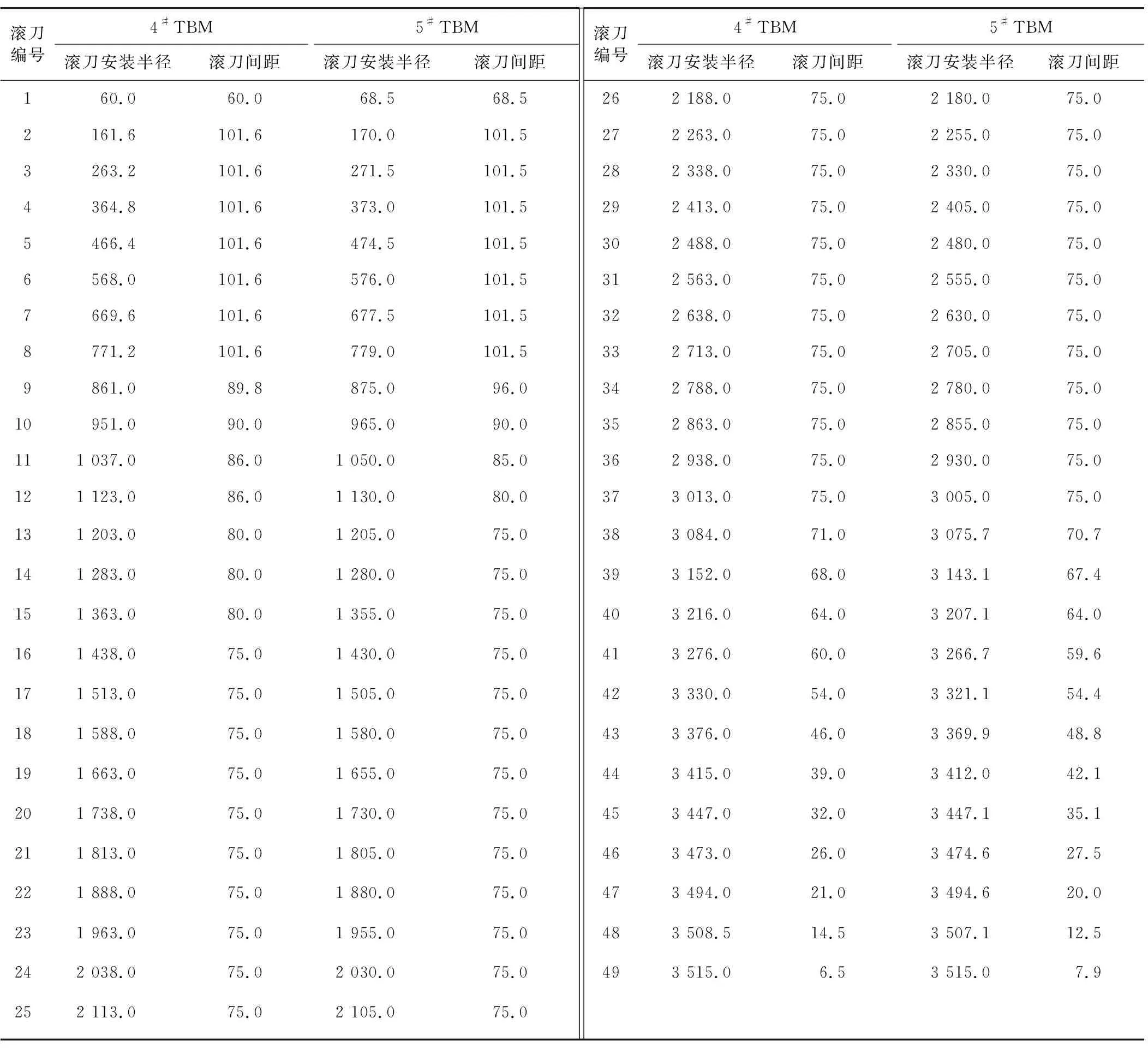

2.1 滚刀布设概况

TBM分别采用了6个刮渣斗的5#和8个刮渣斗的4#。2台TBM开挖直径均为7 030 mm,共有49把刀刃。其中中心滚刀设置8把43.18 cm(17英寸)双刃滚刀,正面滚刀采用29把48.26 cm(19英寸)单刃滚刀,边缘滚刀采用12把48.26 cm(19英寸)单刃滚刀。4#TBM刀盘如图3所示。滚刀安装半径如表1所示。

图3 4#TBM刀盘

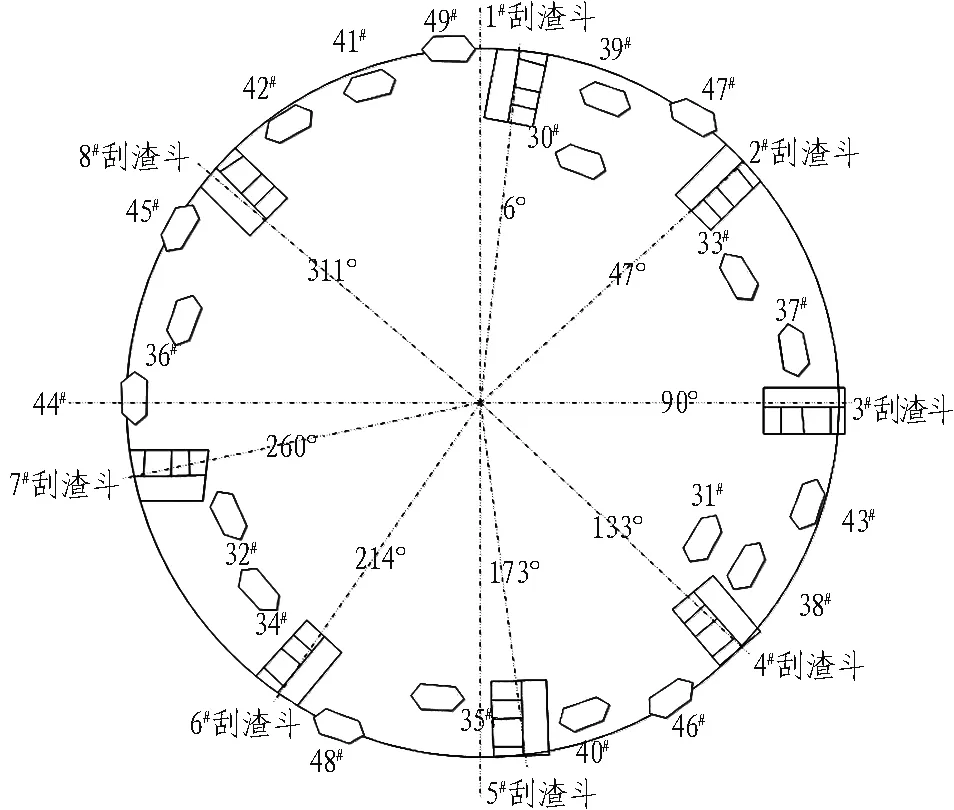

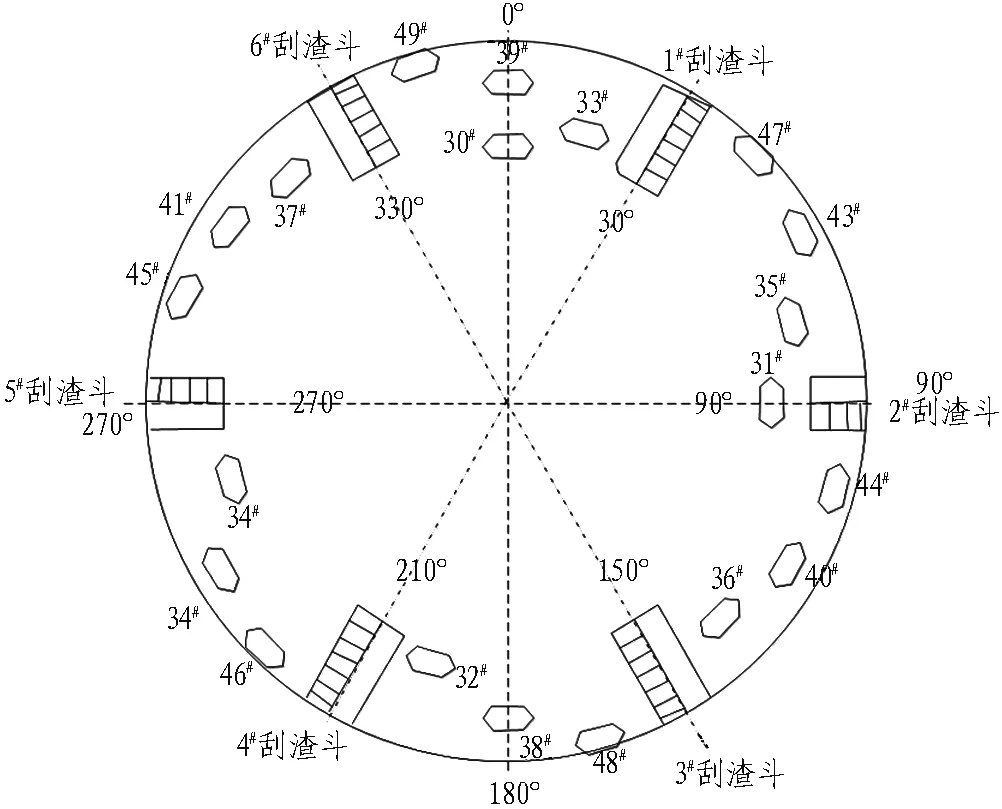

2.2 刮渣斗空间布置

4#TBM共设置8个刮渣斗,刮渣斗长度均为802 mm。5#TBM共设置6个刮渣斗,其中,1#、3#、4#刮渣斗长度为1 035 mm,2#刮渣斗长度为510 mm,5#刮渣斗长度为660 mm。4#TBM和5#TBM刀盘刮渣斗的布设方案分别如图4和图5所示。

为了分析刮渣斗和滚刀磨损量的关系,统计分析了刮渣斗安装角度和渣斗长度,如表2所示。

根据表中数据可以看出: 4#TBM刀盘设置8个刮渣斗,刮渣斗夹角布设较为均匀且每个刮渣斗长度均为802 mm; 5#TBM刀盘设置6个不同长度的刮渣斗,刮渣斗尺寸不相邻刮渣斗之间布置3~4把滚刀。

3 滚刀磨损分析

3.1 不同刀位滚刀磨损分析

3.1.1 滚刀磨损统计

为了研究不同刮渣斗位置对滚刀磨损的影响,分别对4#TBM掘进6 064 m和5#TBM掘进8 498 m进行滚刀磨损分析,如图6和图7所示。

表1 TBM 4#和TBM 5#滚刀安装半径

图4 4#TBM刀盘刮渣斗布设

图5 5#TBM刀盘刮渣斗布设

图6 4#TBM滚刀磨损

图7 5#TBM滚刀磨损

由图6和图7可看出,边缘滚刀磨损量大于正面滚刀和中心滚刀。忽略安装半径对滚刀磨损的影响,边缘滚刀磨损量大的一个重要原因在于岩渣没有及时排出掌子面,造成边缘滚刀在滚动过程中二次破岩,因而导致磨损量变大。

3.1.2 不同刀位滚刀磨损定量分析

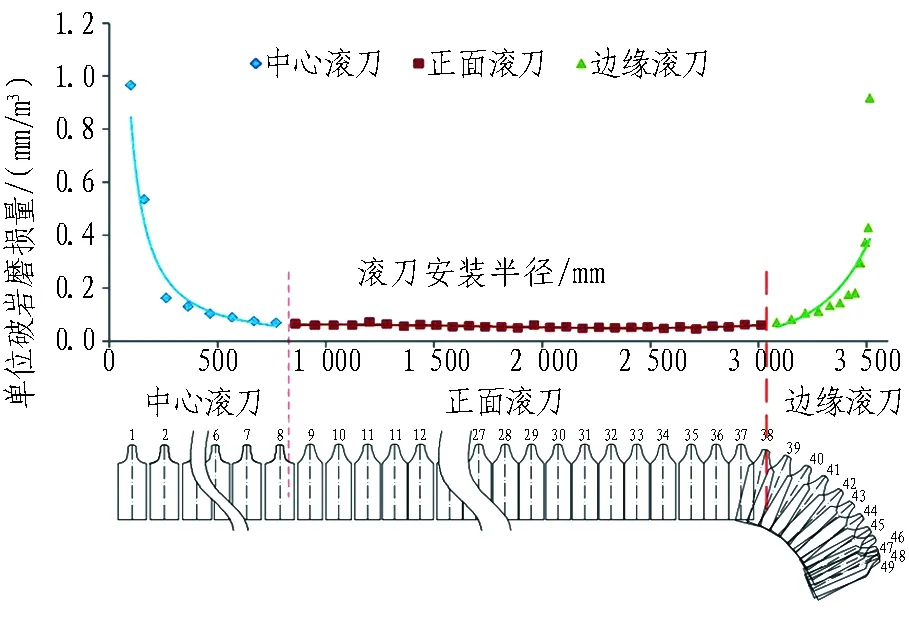

根据不同区域滚刀磨损量和破岩磨损量的关系,将4#和5#TBM中心滚刀、正面滚刀和边缘滚刀分区域分析,结果如图8和图9所示。为方便研究,定义变量滚刀单位破岩磨损量=滚刀累计磨损量/滚刀累计破岩量。

图8 4#TBM滚刀单位破岩磨损量

图9 5#TBM滚刀单位破岩磨损量

从图8和图9中可以看出,不同区域滚刀的磨损不同:

1)中心滚刀区。位于刀盘中心区域有8把滚刀(1#—8#)。该区域滚刀随着滚刀安装半径增加,滚刀单位破岩磨损量减小。这是因为中心区域滚刀安装半径较小,滚刀运动的滑移量较大,导致滚刀滑移磨损较大。

2)正面滚刀区。位于刀盘正面靠内区域,有29把滚刀(9#—37#)。随着滚刀安装半径的增加,滚刀单位破岩磨损量基本不变。

3)边缘滚刀区。位于刀盘边缘区域,有12把边缘滚刀(38#—49#)。随着滚刀安装半径的增加,滚刀单位破岩磨损量急剧增加。

上述滚刀单位破岩磨损量与滚刀安装半径关系近似为高次函数关系:

δv=kδ·ρn。

式中:δv为滚刀单位破岩磨损量,mm/m3;ρ为滚刀在刀盘上的安装半径,mm;kδ、n为回归方程常数项。

研究发现,正面滚刀的单位破岩磨损量变化较小,因此以正面滚刀的单位破岩磨损量作为计算滚刀有效破岩磨损量的基准值。

3.1.3 滚刀二次磨损

掌子面岩石被滚刀碾压后形成岩渣,散落堆积在刀盘与掌子面下半部,经刮渣斗、溜渣槽通过皮带排出。当刮渣斗磨损后,导致边缘滚刀对岩渣产生重复破碎,滚刀安装半径越大,滚刀磨损越严重。这就是滚刀单位破岩磨损量随滚刀安装半径增大而增加的主要原因。基于此,提出破岩磨损与二次磨损的概念。为研究刮渣斗和紧邻滚刀夹角对滚刀磨损的影响规律,对滚刀二次磨损进行研究。

滚刀磨损分为破岩磨损和二次磨损/滑移磨损。其中破岩磨损为滚刀碾压破碎岩石发生的磨损,正面滚刀的磨损主要以破岩磨损为主,约占总磨损的95%。破岩磨损量的计算方法为正面滚刀单位破岩磨损量乘以破岩量的平均值。滑移磨损主要存在于中心滚刀磨损中,滚刀与岩石接触区域的各点速度方向与接触弧切线方向有一定夹角,则滚刀将会与岩石发生相对滑动,从而造成滚刀滑移磨损。

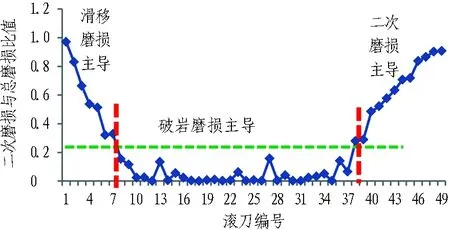

二次磨损是由于边缘滚刀旋转半径较大,在旋转过程中重复碾压掌子面下方的岩渣,造成滚刀磨损。大部分边缘滚刀的磨损以二次磨损为主,占总磨损的20%~90%。二次磨损量为总磨损量减去滚刀破岩磨损量。4#TBM和5#TBM滚刀磨损如图10和图11所示。

图10 4#TBM滚刀磨损

图11 5#TBM滚刀磨损

从图10和图11中可以看出,中心滚刀滑移磨损和边缘滚刀的二次磨损占比较大。中心滚刀的滑移磨损量比例随着安装半径增大,从95%变化到15%。正面滚刀的二次磨损量较小,主要在5%以下,可以说明正面滚刀的磨损主要属于破岩磨损;边缘滚刀随着安装半径增大,二次磨损量从15%逐渐增大到95%。

3.2 刮渣斗数量对滚刀磨损影响

为研究刮渣斗数量对滚刀磨损的影响,对比分析4#TBM和5#TBM边缘滚刀的磨损规律,以滚刀二次磨损系数为基准,计算2台TBM边缘滚刀二次磨损系数,如图12所示。

图12 4#TBM和5#TBM滚刀二次磨损系数

二次磨损系数为滚刀二次磨损量占总磨损量的比例。

经过计算得出以下结果:

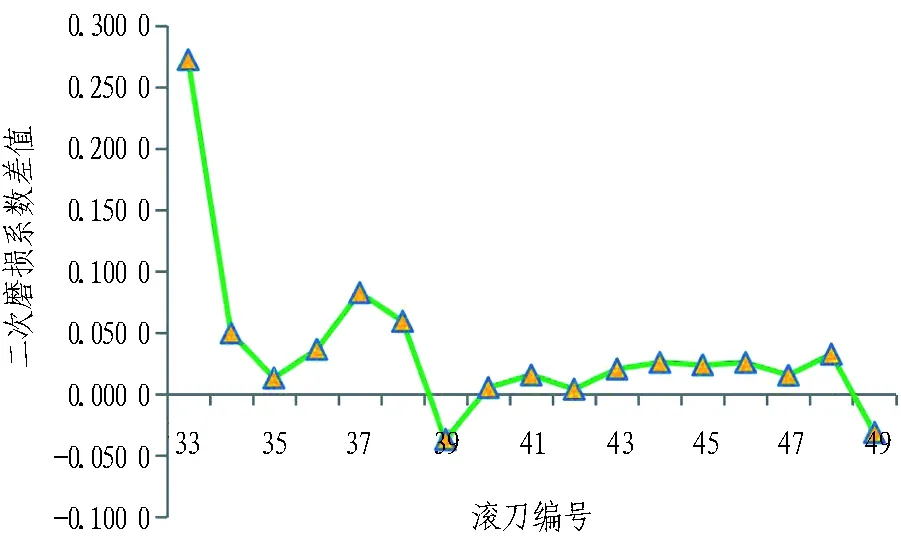

1)4#TBM滚刀二次磨损系数比5#TBM滚刀二次磨损系数小2.37%。4#TBM和5#TBM二次磨损系数差值,如图13所示。

图13 4#TBM和5#TBM二次磨损系数差值

2)4#TBM的滚刀二次磨损系数普遍低于5#TBM。对比分析2台TBM刮渣斗布置,得出刮渣斗数量越多,滚刀二次磨损系数越小。

3.3 滚刀和刮渣斗夹角对滚刀磨损的影响

3.3.1 滚刀和刮渣斗位置关系

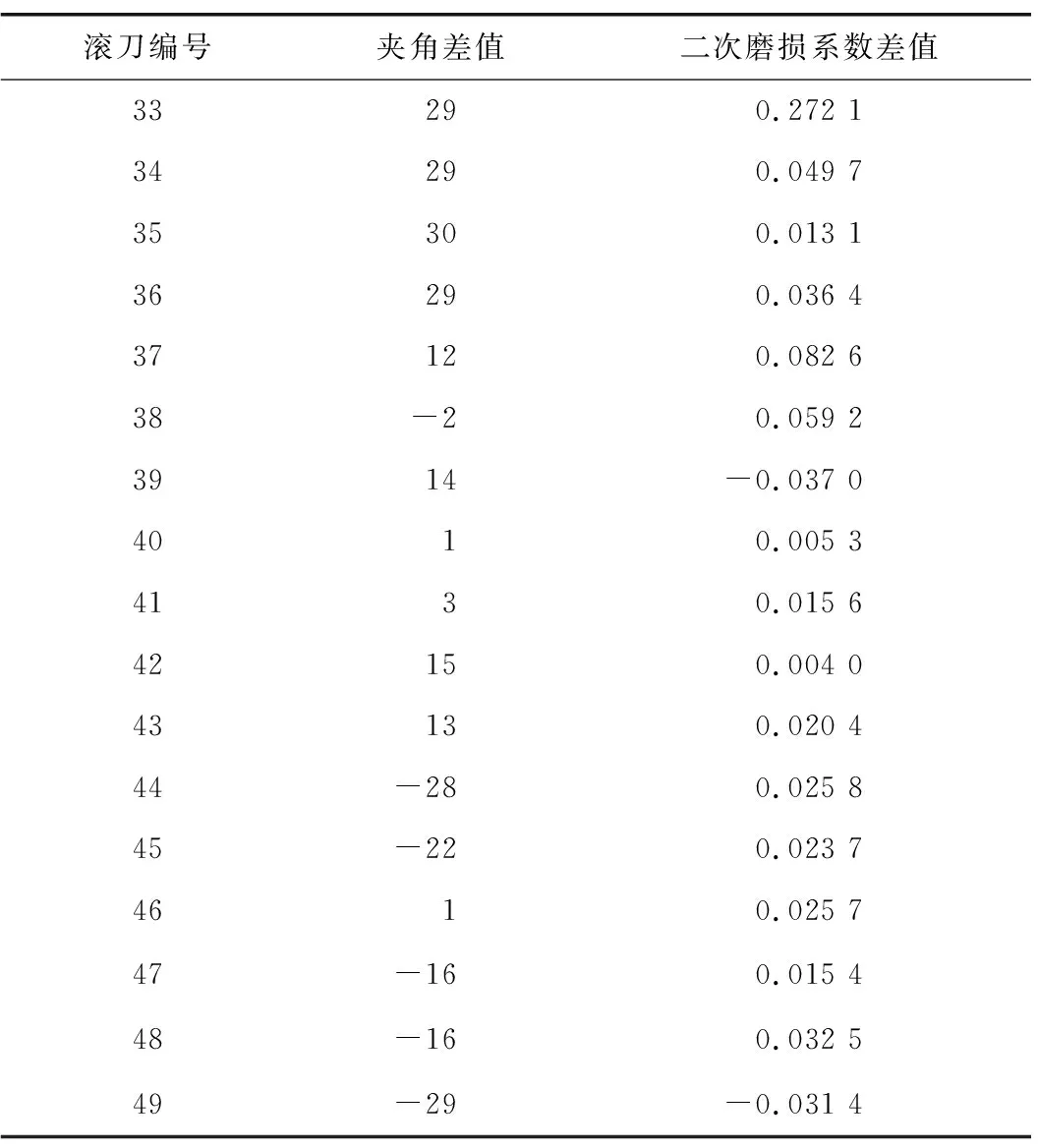

以刮渣斗和紧邻滚刀的夹角为研究变量,分析夹角与滚刀磨损的关系。4#TBM和5#TBM刮渣斗与紧邻滚刀夹角和二次磨损系数如表3所示。

表3 刮渣斗与紧邻滚刀夹角和二次磨损系数

研究所用的4#TBM和5#TBM的边缘滚刀安装半径误差在1.7‰以内,对本文研究结果的影响可忽略不计。

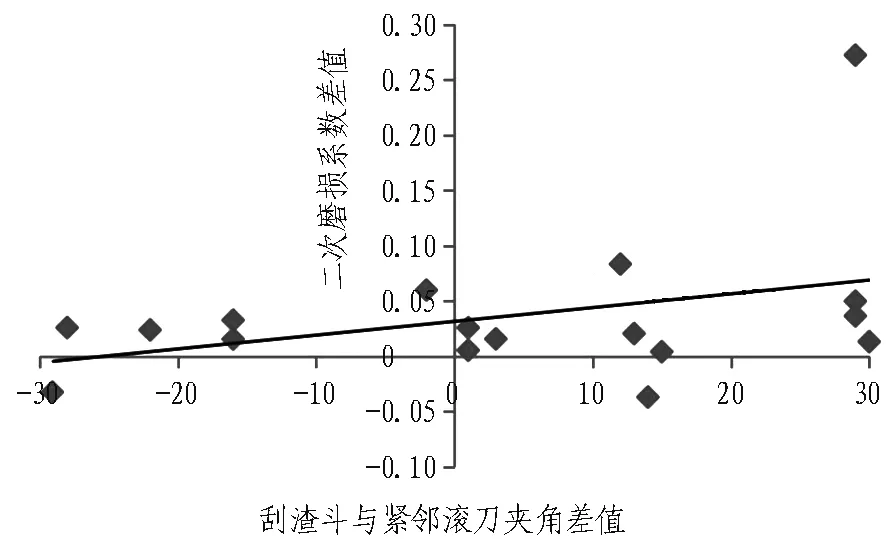

3.3.2 滚刀和刮渣斗夹角对滚刀磨损的研究

以刮渣斗与紧邻滚刀的夹角和滚刀二次磨损系数为变量,通过建立夹角和二次磨损系数的坐标点(夹角,二次磨损系数),利用向量的矢量计算准则,计算4#TBM指向5#TBM的坐标变化: 4#TBM(夹角,二次磨损系数)—5#TBM(夹角,二次磨损系数)。经过向量运算得出表4。

从表4可以看出: 当夹角差值为正值时,滚刀二次磨损系数为正值;表明刮渣斗和滚刀夹角越大,滚刀磨损越严重。分析夹角差值和滚刀二次磨损系数差值如图14所示,位于第1象限和第3象限的点表明滚刀和刮渣斗夹角越大,滚刀磨损越严重。

统计17把滚刀发现,滚刀二次磨损系数差值和夹角呈正相关关系的有11个,呈负相关关系的有6个,且对17个滚刀数据进行拟合,得出滚刀与紧邻刮渣斗夹角和滚刀二次磨损系数差值正相关的关系。

表4 刮渣斗夹角差值对滚刀磨损的影响

图14 夹角差值和二次磨损系数差值

4 结论与建议

1)刮渣斗的布置对滚刀磨损具有重要影响,特别是刮渣斗布设数量对滚刀磨损影响较为显著,进而影响掘进效率,在刀盘制造时宜多布设刀盘刮渣斗。

2)刮渣斗与紧邻滚刀夹角影响滚刀磨损,在滚刀布设时应当尽量布置在紧邻刮渣斗处,从而减小滚刀磨损。

3)相邻刮渣斗之间布设多把滚刀时,应保证外侧边缘滚刀紧邻前方刮渣斗。

4)目前未能定量探明刮渣斗与紧邻滚刀夹角对磨损的作用关系,建议进一步深入研究,给出明确的计算公式。

参考文献(References):

[1] 夏毅敏, 杨妹, 吴遁, 等. TBM刀盘出渣槽结构对出渣效率的影响规律[J]. 哈尔滨工程大学学报, 2018, 39(9): 1561.

XIA Yimin, YANG Mei, WU Dun, et al. Influence of the TBM mucking slots′ structure on discharge charaeceristics of ballasts[J]. Journal of Harbin Engineering University, 2018, 39(9): 1561.

(3)区内地表上色彩明显的蚀变带,如接触带中的硅化、阳起石化、绿帘石化、矽卡岩化、孔雀石化、碳酸盐化等,以及岩体中的钾化、高岭土化、云英岩化等, 都具有明显的示矿作用。

[2] 王旭, 赵羽, 张宝刚, 等. TBM滚刀刀圈磨损机理研究[J]. 现代隧道技术, 2010, 47(5): 15.

WANG Xu, ZHAO Yu, ZHANG Baogang, et al. Research on the ring wear mechanism of TBM disc cutter [J]. Modern Tunnelling Technology, 2010, 47(5): 15.

[3] 陈巍, 孙伟, 霍军周. TBM刀盘开口面积的确定[J]. 机械设计与制造, 2015(5): 29.

CHEN Wei, SUN Wei, HUO Junzhou. The open area determination of TBM cutterhead[J]. Machinery Design and Manufacture, 2015(5): 29.

[4] 霍军周, 陈巍, 欧阳湘宇, 等. 基于岩渣流动性的TBM出渣槽口选优设计[J]. 东北大学学报(自然科学版), 2015, 36(5): 715.

HUO Junzhou, CHEN Wei, OUYANG Xiangyu, et al. Optimum design of TBM mucking slot based on the rock ballasts fluidity[J]. Journal of Northeastern University (Natural Science), 2015, 36(5): 715.

[5] 耿麒, 谢立扬, 张泽宇, 等. 全断面隧道掘进机刀盘刮渣铲斗结构对出渣性能的影响[J]. 西安交通大学学报, 2020, 54(11): 149.

GENG Qi, XIE Liyang, ZHANG Zeyu, et al. Influence of tunnel boring machine scraper bucket structure on the mucking performance [J]. Journal of Xian Jiaotong University, 2020, 54(11): 149.

[6] 陈巍. TBM出渣过离散元仿真及新型出渣结构设计[D]. 大连: 大连理工大学, 2015.

CHEN Wei. TBM mucking process simulation based on discrete element method and a new mucking structure design[D]. Dalian: Dalian University of Technology, 2015.

[7] 翟乾智, 周建军, 宋天田, 等. 梧桐山隧道双护盾TBM刀盘针对性设计[J]. 施工技术, 2018, 47(增刊4): 1348.

ZHAI Qianzhi, ZHOU Jianjun, SONG Tiantian, et al. Targeted design of double-shield TBM disc cutter for Wutongshan tunnel[J]. Construction Technology, 2018, 47(S4): 1348.

[8] 翟乾智, 周建军, 李宏波, 等. 双护盾TBM滚刀磨损及换刀判定案例分析[J]. 隧道建设(中英文), 2019, 39(12): 2081.

ZHAI Qianzhi, ZHOU Jianjun, LI Hongbo, et al. A case study on double-shield TBM disc cutter wear and replacement estimation[J]. Tunnel Construction, 2019, 39(12): 2081.

[9] 张厚美. TBM盘形滚刀重复破碎与二次磨损规律研究[J] . 隧道建设, 2016, 36(2): 131.

ZHANG Houmei.Study on relationship between repeated cutting and secondary wear of TBM disc cutter[J]. Tunnel Construction, 2016, 36(2): 131.

[10] 张厚美. TBM盘形滚刀磨损与滚刀滑动距离关系研究[J]. 隧道建设, 2017, 37(3): 369.

ZHANG Houmei. Research on relationship between TBM disc cutter abrasion and disc cutter slipping distance[J]. Tunnel Construction, 2017, 37(3): 369.

[11] 洪开荣. 高强度高磨蚀地层TBM滚刀破岩与磨损研究[J]. 隧道与地下工程灾害防治, 2019, 1(1): 64.

HONG Kairong. Study on rock breaking and wear of TBM hob in high-strength high-abrasion stratum[J]. Hazard Control in Tunnelling and Underground Engineering, 2019, 1(1): 64.

[12] 宋颖鹏. 边滚刀破岩特性的数值模拟与优化布置研究[D]. 成都: 西南交通大学, 2018.

SONG Yingpeng. Numerical simulation of rock-breaking characteristics and optimal layout of the edge disc cutter[D]. Chengdu: Southwest Jiaotong University, 2018.

[13] 吴元, 夏毅敏, 郭金成, 等. TBM边缘滚刀关键参数对破岩效率影响规律研究[J]. 现代隧道技术, 2015, 52(1): 119.

WU Yuan, XIA Yimin, GUO Jincheng, et al. Influence of key parameters of a TBM gauge disc cutter on rock breaking efficiency [J]. Modern Tunnelling Technology, 2015, 52(1): 119.

[14] 赵海鸣, 舒标, 夏毅敏, 等. 基于磨料磨损的TBM滚刀磨损预测研究[J]. 铁道科学与工程学报, 2014, 11(4): 152.

ZHAO Haiming, SHU Biao, XIA Yimin, et al. Study of wear prediction for TBM cutter based on abrasive wear model[J]. Journal of Railway Science and Engineering, 2014, 11(4): 152.