安钢烧结系统配加低氮固体燃料减排的工业实验

2021-04-14晁红召关红兵刘月建

晁红召 关红兵 刘月建

(安阳钢铁股份有限公司炼铁厂)

0 前言

据相关文献资料介绍,烧结过程中产生的氮氧化物90%以上来自于固体燃料的燃烧,即绝大多数为燃烧型NOx,而烧结煤中的氮元素主要来源于其中的挥发分。从燃料化验结果看,某种低氮煤(以下简称低氮煤)的挥发分含量低于安钢目前使用的无烟煤品种(以下简称无烟煤),可以从源头降低氮氧化物来源。从理论分析可知,使用低氮煤生产可有效降低脱硫氮氧化物的排放,需要工业实验进行验证。

1 工业实验方案

1.1 计划

本次工业实验计划在2#烧结系统系统进行,实验期间配矿结构、燃料配比以及其他过程参数保持稳定,仅将燃料品种作为变量,分析配加低氮煤前后2#烧结系统污染物排放指标的变化。

1.2 用燃料准备

2#烧结系统提前三天开始准备煤池,西侧煤池放置焦粉,东侧煤池为无烟煤,基准期结束后开始腾空东侧煤池进厂低氮煤,当低氮煤库存量达到500 t 以上时具备实验开始条件。

1.3 实验过程安排

(1)2#烧结系统正常的燃料结构为焦煤比1:1,其中焦粉为自产焦粉,煤粉为安阳周边地区无烟煤,在该燃料结构下获取72 h 的数据作为基准期实验数据。

(2)为了减少煤种突然切换对烧结生产的影响,工业实验分两组进行。第一组实验使用低氮煤替代全部无烟煤,焦煤比仍执行1:1,焦粉使用自产焦粉。第二组实验则停用焦粉,全部换用低氮煤。

(3)工业实验按基准期、第一组、第二组依次执行,基准期第一组实验计划于低氮煤进厂具备使用条件后开始执行,持续72 h,之后进入12 h 缓冲期,用于新旧燃料品种配比的切换,12 h 后开始进行第二组全低氮煤实验,该阶段持续96 h。

(4)记录基准期和第一组、第二组实验期烧结机运行参数、烧结矿质量及烧结机污染物排放数据,并对数据进行对比分析。

2 工业实验过程

2.1 基础条件

在实验期间,2#烧结系统未进行配比结构调整,烧结过程参数保持稳定。

2.2 具体步骤

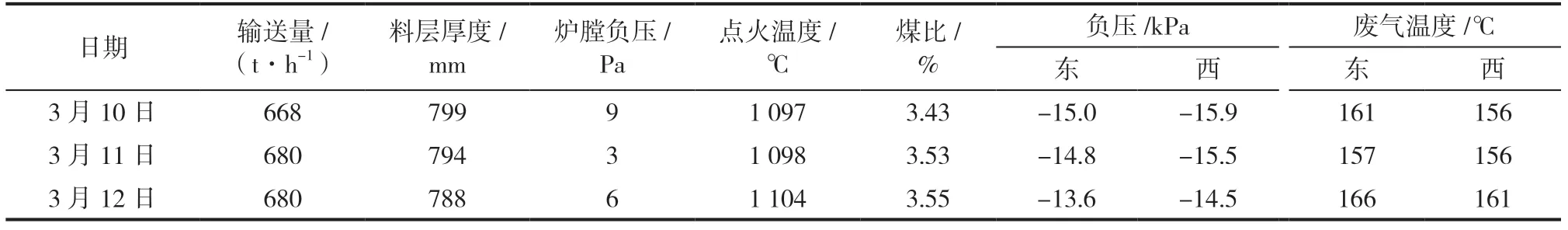

实验基准期2#烧结系统使用焦粉和无烟煤,焦煤比例执行1:1,记录三天的数据,作为基础实验数据,与第一、第二阶段实验数据进行对比分析,烧结机的主要运行参数见表1。

表1 基准期烧结机的运行数据

基准期,烧结机料批总体稳定在660~680 t/h,烧结机生产状态稳定。基准期束后进入过渡期,烧结机开始腾空东侧煤仓,进低氮煤。

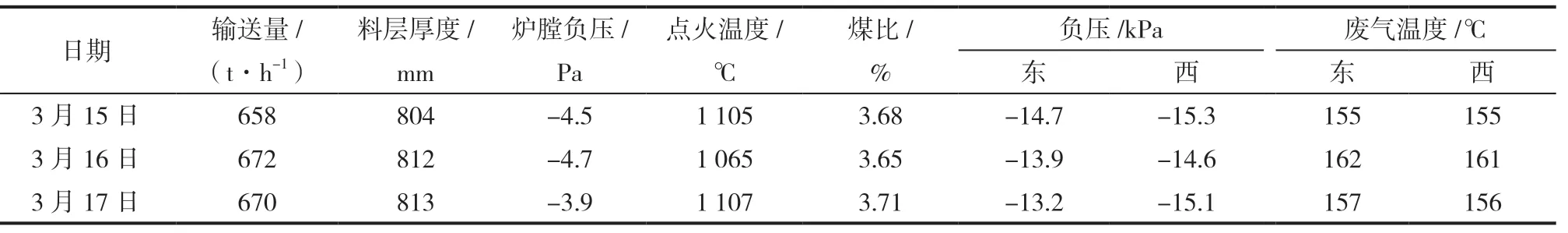

3 月14 日白班,2#烧结系统煤仓低氮煤储量满足实验条件,当天夜班开始按照实验方案取用低氮煤,焦煤比例执行1:1。3 月15 日0 点开始记录烧结机运行参数和脱硫排放数据,至3 月17 日24 点结束第一阶段实验。实验期间,烧结机料批总体稳定在650~680 t/h,烧结机生产状态基本稳定,烧结机的主要运行参数数据见表2。

表2 第一阶段实验烧结机运行数据

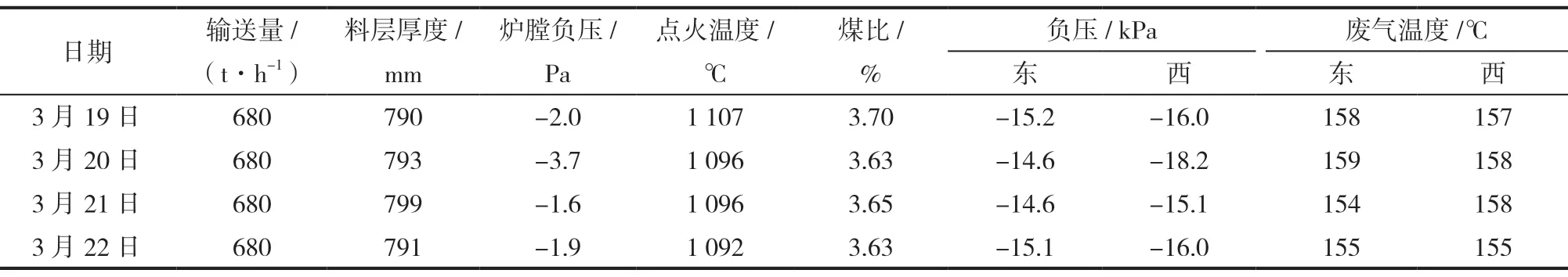

第一阶段实验结束后,3 月18 日夜班开始逐步换用全低氮煤生产。3 月19 日0 点开始记录使用全低氮煤期间的实验数据,至3 月22 日24 点结束。实验期间,烧结机料批总体稳定在650~680 t/h,烧结机生产状态基本稳定,烧结机的主要运行参数记录见表3。

表3 第二阶段实验烧结机运行数据

3 实验用燃料性状分析

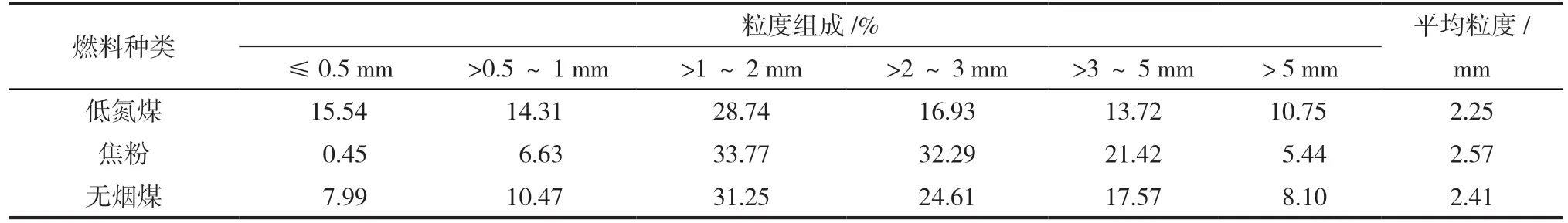

低氮煤进场后,对低氮煤、焦粉和无烟煤的成分、粒度组成和水分情况进行了分析,结果见表4 ~表6。

表4 低氮煤进厂质检成分 %

表5 实验使用的三种燃料的粒度组成

从表4~表6 可以看出,低氮煤固定碳含量要低于烧结目前使用的无烟煤和焦粉,灰分高于无烟煤和焦粉,挥发分含量低于无烟煤。

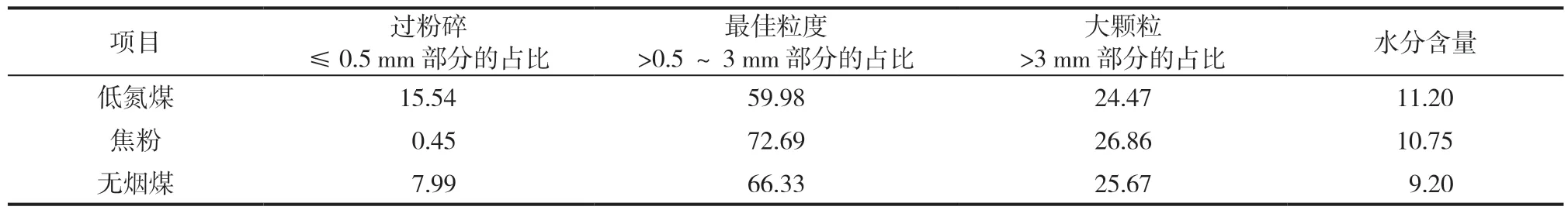

表6 实验使用的三种燃料的粒级分布情况及水分 %

从粒度组成来看,低氮煤粒度偏碎,≤0.5 mm部 分 含 量 达 到15.54%,>0.5~1 mm 含 量 达到14.31%,两者合计过粉碎(≤1 mm)达到29.85%,平均粒度2.25 mm,相较于焦粉和无烟煤来说其粒度偏碎。

此外,低氮煤水分含量较高,且粒度偏细,因此该煤粉较湿黏,在实验过程中出现了燃料破碎系统堵仓、堵斗以及配料室燃料仓蓬仓的现象,影响了配煤的稳定性。

4 实验期间污染物排放数据分析

实验结束后,通过对相关实验数据进行汇总、对比,分析了相同原料条件下,不同燃料品种对烧结过程二氧化硫(SO2)和氮氧化物(NOx)排放的影响。

4.1 脱硫脱硝系统入口烟气SO2和NOx含量分析

实验期间,采用手持式烟气分析仪对2#烧结系统脱硫脱硝入口烟气进行了检测,由于检测仪器受CO 干扰无法检测烟气SO2的含量,因此仅分析了入口NOx的排放趋势。

实验期间2#烧结系统脱硫脱硝系统入口NOx的排放数据见表7。为排除烟气含氧量波动的影响,表7 中NOx折算值一栏的数值,为实际检测NOx数值按照16%的基础含氧量折合而来。

表7 实验阶段2#脱硫入口排放数据

从表7 可以看出,在第一实验阶段,焦粉:低氮煤=1:1 时,NOx折算值的平均值为259.97 mg/h,排名第二;基础数据阶段停用低氮煤,焦粉:无烟煤=1:1 时的平均值为273.78 mg/h,排名第三;使用全低氮煤期间,2#烧结系统脱硫脱硝系统入口烟气的NOx排放最低,平均为231.80 mg/h,与基础数据阶段相比,降低了41.98 mg/h,降低幅度为15.33%。

从以上数据推算,不同燃料品种氮氧化物的产生量由少到多排列为低氮煤<焦粉<无烟煤。因此,烧结机配加低氮煤确有从源头降低氮氧化物排放的作用。

4.2 脱硫脱硝系统出口烟气SO2和NOx含量分析

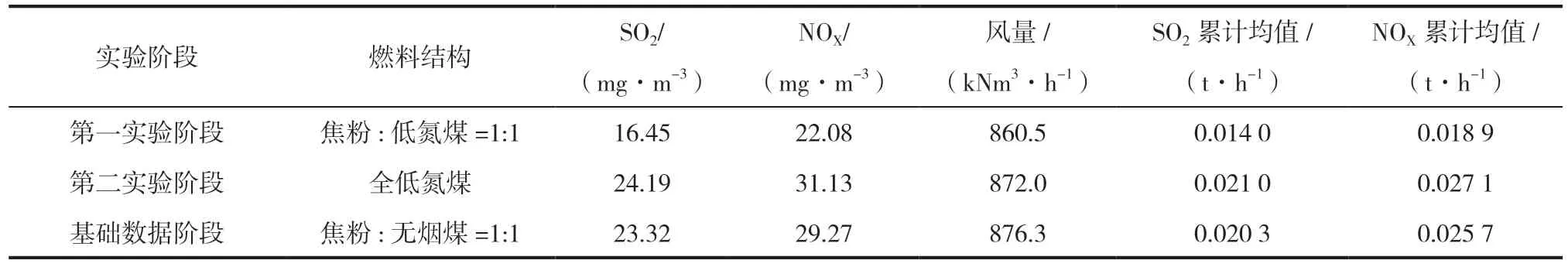

实验期间,2#烧结系统脱硫脱硝系统出口SO2、NOx、风量数据以及按照风量数据计算的单位小时累计排放量见表8。

表8 实验阶段烧结污染物排放数据

从表8 可以看出,在第一实验阶段,燃料结构为焦粉:低氮煤=1:1 时,脱硫脱硝系统出口烟气SO2排放均值为16.45 mg/h,NOx排放均值为22.08 mg/h,此阶段SO2和NOx排放均为三个阶段最低。第二实验阶段和基础数据阶段的排放数据差别不大,均高于第一实验阶段,且三个阶段均能达到超低排放要求。

4.3 脱硫脱硝系统出口烟气吨矿SO2和NOx排放分析

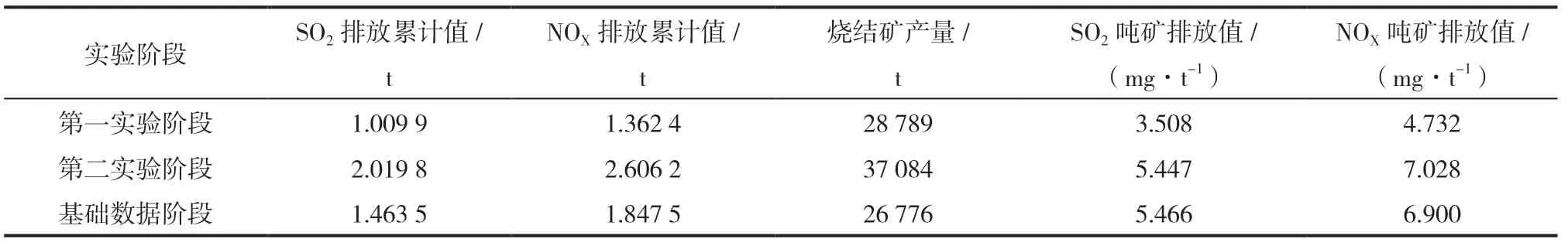

考虑到三个实验阶段烧结矿产量和生产负荷略有不同,为排除烧结生产负荷对污染物排放的影响,将三个实验阶段的污染物排放总量与本阶段烧结矿产量相除,得到三个阶段各自的SO2和NOx吨矿排放量,见表9。

从表9 可以看出,在第一实验阶段,燃料结构为焦粉:低氮煤=1:1 时,SO2和NOx吨矿排放量最低;燃料结构为全低氮、煤和焦粉:无烟煤=1:1 时, SO2和NOx吨矿排放量非常接近,且均高于第一实验阶段。

表9 实验阶段烧结吨矿污染物排放数据

因此,从2#脱硫脱硝系统出口烟气数据推算,不同燃料品种氮氧化物的产生量由少到多排列为焦粉<低氮煤<无烟煤。因此,烧结机配加低氮煤替代无烟煤,确有降低氮氧化物排放的作用,但低氮煤的减排效果弱于焦粉。

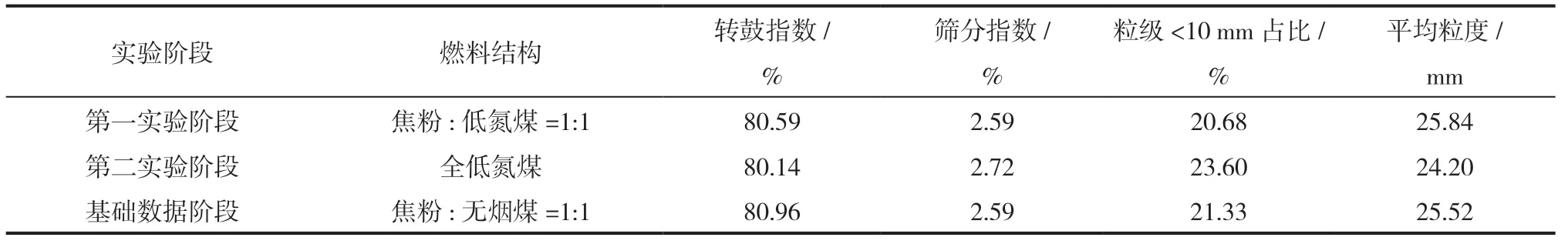

5 实验期间烧结矿质量分析

低氮煤实验期间,对烧结矿TFe、SiO2、CaO、MgO、Al2O3的含量无明显影响,由于低氮煤湿黏,在第二实验阶段全低氮煤生产期间,煤仓频繁蓬仓对烧结矿FeO 含量稳定性造成一定影响,但总体可控。低氮煤对烧结矿强度的影响见表10。

表10 实验期间烧结矿强度指标变化趋势

由表5 和表10 数据对应分析可知,由于低氮煤粒度偏细,燃料中过粉碎部分含量较高,一定程度上影响了烧结过程透气性和烧结热量水平。因此,在第二阶段全低氮煤实验期间,烧结矿转鼓强度和平均粒度有所下降,筛分指数和≤10 mm部分含量有所升高,但各项指标均未突破上下限,可以满足烧结矿质量要求。

6 成本分析

因为低氮煤固定碳含量略低,水分含量略高,且粒度偏细,在烧结过程中损耗较大,所以在使用低氮煤时,烧结燃料配比升高,实验期间吨矿固体燃料消耗情况见表11,各品种燃料价格见表12。

表11 实验期间吨矿固体燃料消耗变化趋势

从表11~表12 可以看出,使用焦粉替代无烟煤时,烧结固体燃料消耗(湿基)基本维持稳定;在使用全低氮煤生产时,烧结固体燃料消耗(湿基)由基准期的59.42 kg/t 升高到61.91 kg/t,升高了2.49 kg/t,升高幅度为4.19%。

表12 各品种燃料湿基和推算干基价格

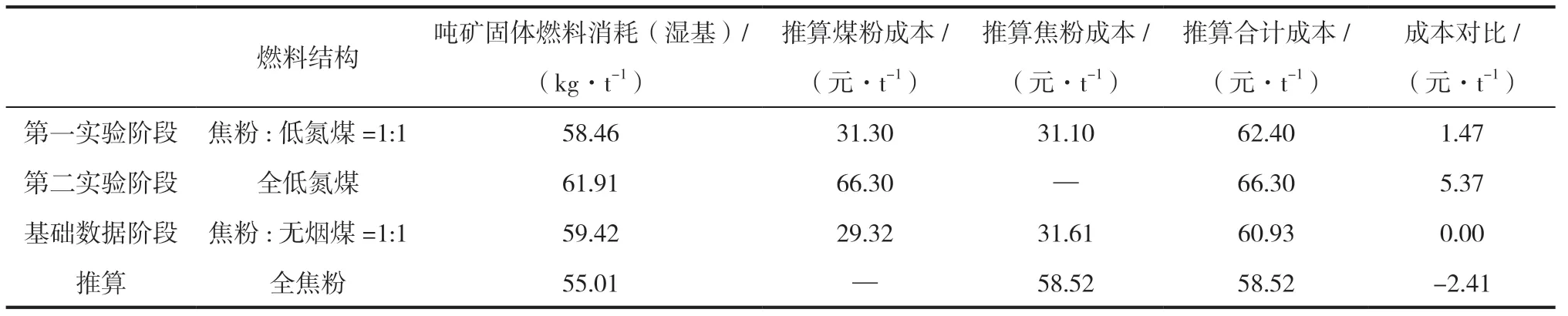

根据表11 各阶段固体燃料消耗数据和表12 各品种燃料价格,可推算不同燃料结构下烧结矿燃料成本(概算),见表13。

从表13 可以看出,与2#烧结系统基础数据阶段使用焦粉:无烟煤=1:1 相比,第一实验阶段使用50%的低氮煤替代无烟煤,烧结吨矿燃料成本升高1.47 元/t;第二实验阶段使用100%低氮煤时,与基准阶段相比,烧结吨矿燃料成本升高5.37 元/ t。

根据消耗和燃料价格推算,烧结机使用焦粉与低氮煤比例1:1 时与使用全焦粉生产相比,估算烧结吨矿燃料成本升高约3.88 元/ t。而烧结机使用全低氮煤与使用全焦粉生产相比,估算烧结吨矿燃料成本升高约7.78 元/ t。

7 结论

通过对不同燃料结构烧结工业实验及实验数据进行分析,得出以下结论:

(1)从脱硫脱硝系统入口烟气数据分析,使用低氮煤替代部分无烟煤,可以从源头降低烧结废气中氮氧化物排放值,降低幅度为15%左右。

(2)从脱硫出口烟气数据分析,燃料结构为全低氮煤、焦粉:无烟煤=1:1 时,烧结吨矿SO2和NOx排放量非常接近。即:烧结机配加低氮煤替代无烟煤确有降低NOx

表13 不同燃料结构下烧结吨矿燃料成本概算

排放的作用,但低氮煤的减排效果弱于焦粉。

(3)低氮煤含水量大、粒度偏细,比较湿黏,在实验过程中出现了燃料破碎系统堵仓、堵斗以及配料室燃料仓蓬仓的现象,影响配煤稳定性,因此不宜全低氮煤生产,建议与焦粉或其他煤种搭配使用。

(4)低氮煤固定碳含量略低,水分含量略高,且因为粒度偏细,在烧结过程中损耗较大,因此在使用低氮煤时,烧结燃料配比升高,吨矿固体燃料消耗升高。

(5)低氮煤价格较高,因此随着低氮煤使用比例的升高,烧结固体燃料成本有升高趋势。使用全低氮煤与全焦粉生产相比,估算烧结吨矿燃料成本升高约7.78 元/ t。