RH 真空精炼对钢中氮含量的影响

2021-04-14张振申赵兴通贺瑞飞

张振申 赵兴通 贺瑞飞

(安阳钢铁股份有限公司)

0 前言

氮元素对钢材的影响是一把双刃剑。对于低氮钢而言,钢中氮元素的存在会对钢的性能造成不利影响,不但会降低钢的高温塑性和韧性[1],还会与氢综合作用使镇静钢产生结疤和皮下气泡,增加钢材在轧制后出现皮下裂纹的几率[2],因此在生产低氮钢时要尽可能降低钢中的氮含量。对于控氮钢而言,钢中的氮元素与铝、钛、钒等作用形成的AlN、TiN、VN 等均匀弥散分布的氮化物可细化晶粒,从而提高钢的强度和韧性,且能有效提升钢的焊接性能[3-5]。控氮钢生产时通常在LF 精炼工序添加氮化合金(如氮化钒、氮化铬铁、氮化锰铁等)来实现增氮的效果,但是对于需要过RH 精炼的钢种,提前加入氮化合金增加的氮含量会在真空阶段大量脱除,增加成本,在RH 精炼结束后加入的话,则会造成钢中氮含量控制工艺波动较大,不易控制。在正常精炼工艺结束后,不直接破空,而是关闭1~3 级真空泵,利用纯净且廉价的氮气带动钢液进行环流,以此达到增氮的目的(以下简称环流增氮),此工艺对于控氮钢生产而言,如何将钢中的氮含量控制在较窄的合理范围内是生产过程中的难点和要点。笔者以控氮钢为研究对象,探究RH 真空精炼过程中脱氮与增氮的变化规律,从而为控氮钢生产提供一种合理的氮含量控制方法。

1 生产工艺与试验方法

控氮钢的生产工艺流程如图1 所示,经铁水预处理和150 t 转炉冶炼后,采用正常合金化工艺,LF 精炼过程采用N2进行底吹,增加钢中的氮含量,经RH 真空脱气处理后进行环流增氮工艺,以此达到低成本稳定控制钢中氮含量的目的。

试验方法:控氮钢的RH 精炼周期为40 min左右,RH 过程控氮的工艺流程如图2 所示,抽真空开始4~6 min 达到67 Pa 的真空度要求,高真空循环脱气处理25~30 min 后,关闭1~3 级真空泵,使真空度保持在5 000~5 500 Pa,同时取样检测钢液中的氮含量,并预估成分反馈时钢中的剩余氮含量,在环流增氮过程中取样进行检测,根据过程检测数据不断修正环流氮气增氮时间,氮含量达到目标之后处理结束。

图2 RH 过程控氮的工艺流程

2 钢液氮含量控制的影响因素

在炼钢生产过程中,如何实现钢液中氮的可控增加与逸散是一大难点;当钢液氮含量达到一定水平后,即使让钢液裸露在空气中也难以增氮,进行真空处理也难以脱氮,造成这一现象的主要原因有:

(1)因原子体积相对较大,氮在钢液中的扩散速度较慢,对钢中氮的吸入及脱除造成不利影响。

(2)氮在钢液中的迁移过程需要穿透由表面活性物质[O]、[S]等组成的表面活性物质层,这些表面活性物质层通常存在于气-液交界面或是渣-钢交界面,通过上述交界面所需的能量较大,导致钢液未进行脱氧时氮的吸入和脱除较为困难,这也是生产过程中采用转炉裸露出钢方法增氮不明显的原因。

(3)在真空处理过程中,钢液中游离态的氮在蒸气压的驱动下从钢液中脱除,但氮与其他还原剂结合生成的氮化物通常在真空度达到10 Pa 以下才会分解,而VD/RH 真空处理工序的极限真空度难以达到这一标准,导致氮与其他还原剂结合生成的化合态的氮难以从钢液中脱除。

3 RH 真空精炼控氮工艺试验

对于控氮钢而言,通过RH 工序进行控氮的难点在于钢中的[N]测定流程分为钢液取样→试样冷却→试样发送→试样接收→试样制备→试样化验→试样成分反馈7 个步骤,整个测定流程耗费时间约为7~9 min,而此时钢液仍在进行真空处理,钢中的氮仍在不断逸出,这就需要根据取样的成分含量和反馈时间进一步评估钢液中剩余的氮含量,以此反复最终确定环流增氮的时间,才能保障氮气环流结束后钢液氮含量准确命中目标范围。

真空保持时间达到钢种要求后,关闭1~3 级真空泵,使RH 真空压力至5 000~5 500 Pa,采用120 m3/h 的氮气做为钢液环流提升气体,整个环流增氮过程进行取样,检测钢中的氮含量,以此探究真空阶段脱氮总量和脱氮速率。

试验钢RH 工序具体过程数据见表1,根据RH 工序过程数据计算所得相关数据见表2。抽真空开始至高真空循环脱气结束的处理时间平均为33.77 min,平均脱氮量为0.004 7%,真空脱氮速率为0.000 14%/min;关闭1~3 级泵后将RH 真空度保持在5 000~5 500 Pa,采用120 m3/h 的氮气流量进行钢液环流增氮,钢液平均增氮量为0.002 1%,环流增氮处理时间平均为3.3 min,环流增氮平均增氮速率为0.000 7%/min;连铸浇铸过程平均增氮量0.000 8%。

表1 试验钢RH 工序过程数据

表2 RH 工序过程数据计算所得相关数据

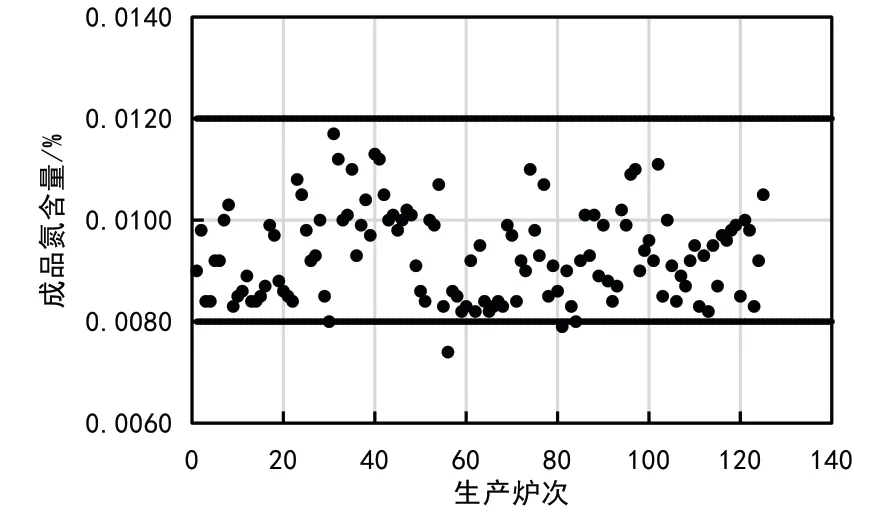

4 控氮工艺实施效果

根据试验结果可知,影响控氮钢氮含量控制的主要因素为初始氮含量、真空脱氮量、环流增氮速率和环流时间等。高真空循环脱气结束后关闭1~3级泵时的氮含量根据进站氮含量和0.000 14 %/min 的真空脱氮速率进行估算,采用120 m3/h 的氮气流量进行钢液环流增氮,环流增氮过程的增氮速率按0.000 7%/min 进行计算,根据取样检测的实际氮含量修正环流增氮的时间,同时考虑连铸过程增氮0.000 4%~0.001 7%(平均增氮量0.000 8%),达到精确控制钢中氮含量的目的。通过RH 精炼工艺过程参数控制实现了控氮钢的批量生产,控氮钢成品氮含量控制情况如图3 所示,RH 工序氮含量按中下限进行控制,平均氮含量为0.009 3 %,符合内控标准要求的控氮钢比例为98.4%,氮含量控制效果较好,实现了控氮钢氮含量的稳定控制。

图3 控氮钢成品氮含量控制情况

5 结论

RH 精炼时,在4~6 min 内将真空度抽至67 Pa,真空保持25~30 min 后关闭1~3 级真空泵,使真空度保持在5 000~5 500 Pa,采用120 m3/h 的氮气流量进行环流增氮。

高真空循环脱气阶段的真空脱氮速率为0.000 14 %/min,采用120 m3/h 的氮气流量进行钢液环流增氮,环流增氮过程的增氮速率为0.000 7 %/min,连铸过程平均增氮量为0.000 8%。

随着控氮钢RH 精炼工艺参数的不断优化,内控0.008 0%~0.012 0%的要求范围内,控氮钢的成分合格率达98.4%,实现了控氮钢氮含量的稳定控制。