轧制工艺对800 MPa 级高强度调质钢组织性能的影响

2021-04-14张青龙

李 娜 孙 斌 徐 博 张青龙

(安阳钢铁集团有限责任公司)

0 前言

以调质状态交货的800 MPa 级高强钢调质钢是安钢战略性产品定位的主导产品,因其稳定的性能、良好的板型受到市场的广泛青睐,安钢在煤矿机械行业用高强板市场上具有地域优势,并且占有相当的市场份额。但因其生产工艺流程长,轧制工艺、淬火工艺、回火工艺等对该钢的显微组织和强、塑性能均有不同程度的影响。笔者从不同轧制工艺制度的角度研究了其对调质板组织性能的的影响规律,为调质板新产品的研发奠定了基础。

1 试验材料及试验方法

1.1 生产工艺流程

安钢生产的800 MPa 级高强度调质钢是依据GB/T16270—2009《高强度调质钢》进行开发设计的,钢板按调质(淬火+回火)状态交货,其生产工艺流程为铁水预处理—150 t 顶底复吹转炉—LF 精炼炉—VD 真空脱气炉—3 250 mm 宽板坯连铸机—3 500 mm 炉卷轧机—热处理机组。

1.2 试验用钢的成分

因为调质钢的生产工艺流程较长,从炼钢、轧钢到热处理,工序复杂,影响钢板最终性能的因素也就较多,为了减少化学成分对试验结果的影响,选用了成分相同的150 mm 的连铸坯,试验用钢的化学成分见表1。

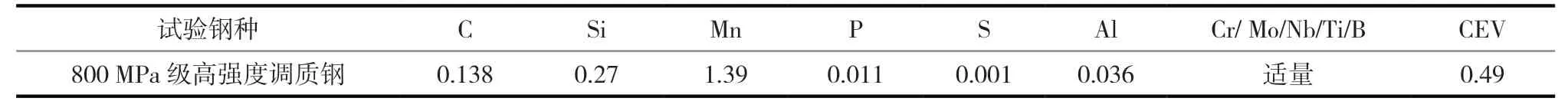

表1 化学成分 %

1.3 试验方法

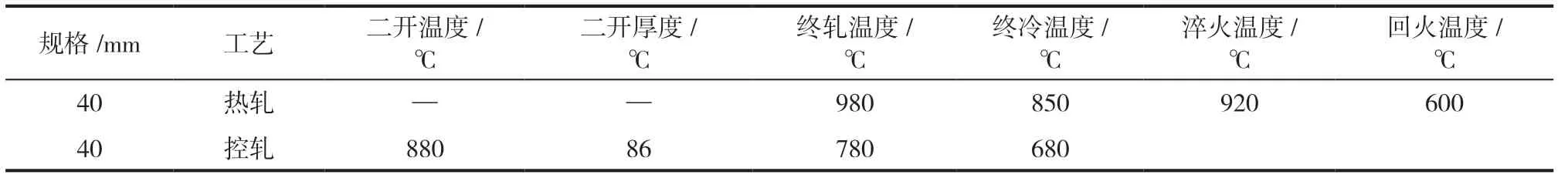

试验用连铸坯进入步进式加热炉,加热至1 250 ℃,保温3 h,在3 500 mm 炉卷轧机进行高温大压下连续轧制(即不进行控制轧制,以下简称热轧)和控轧轧制(即两阶段控轧轧制,以下简称控轧)试制,试制规格40 mm。为研究轧态组织对800 MPa 级高强度调质钢再加热奥氏体化进程的影响,在热处理车间的LOI 无氧化辊底式加热炉和淬火机中进行相同工艺的淬火和回火试验,钢板在淬火机中淬火冷却至室温,回火时空冷至室温。关键点工艺制度见表2。

表2 关键点工艺制度

为了检验不同轧制工艺条件对调质板性能组织的影响,按照GB/T2975、GB/T228.1、GB/T229对试验钢横向室温拉伸性能和纵向低温冲击性能进行取样、制样、检验,用4%的硝酸酒精溶液侵蚀,观察两种工艺生产试样的光学显微组织。

2 试验结果与讨论

2.1 热轧态力学性能与组织

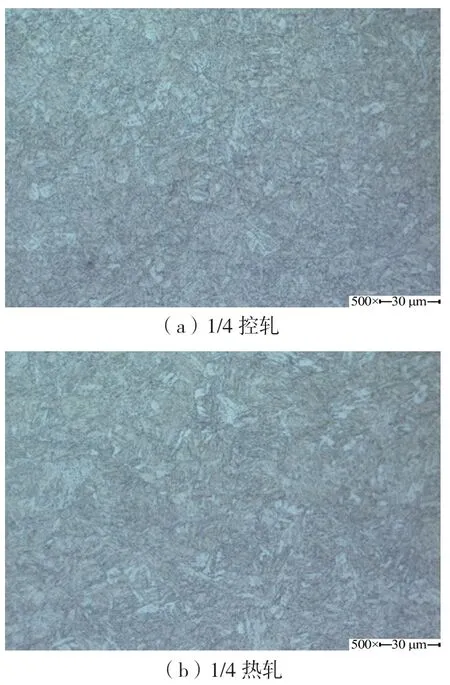

40 mm 调质钢在两种不同工艺条件下的全厚度,表层、厚度1/4 和厚度1/2 不同位置的光学显微组织如图1 所示,力学性能如图2 所示。

图1 40 mm 调质钢光学显微组织

图2 40 mm 调质钢热轧力学性能

与热轧工艺钢板的组织晶粒尺寸相比,控轧工艺钢板的组织晶粒尺寸小,以粒状贝氏体为主,在铁素体基体上有较多形状不规则的M-A 组元;热轧工艺热轧钢板组织为粒状贝氏体和少量板条贝氏体混合物。

控轧工艺钢板的屈服强度明显高于热轧工艺钢板的屈服强度,控轧工艺全厚度尺寸试样的断后伸长率为17.5%,高于热轧工艺全厚度尺寸试样的断后伸长率四个百分点,而热轧工艺在1/4 与1/2 位置的断后伸长率明显高于控轧工艺试样的,这主要是由于热轧工艺得到的板条贝氏体组织有较好的韧性,有研究表明[1],控轧工艺得到的M-A作为硬相组织,在受到外力作用下能促进裂纹形核,从而使韧性显著降低。

2.2 热处理态力学性能与组织

两种不同轧制工艺的钢板经相同的热处理后,其光学显微组织如图3 所示,拉伸性能见表3,厚度方向1/4 的冲击性能如图4 所示。

图3 热处理态光学显微组织

表3 热处理拉伸性能

图4 厚度1/4 纵向冲击功

经920 ℃淬火和600 ℃回火热处理后,两种轧制工艺钢板的组织经完全奥氏体化后全部获得回火索氏体组织,组织形貌没有明显差别,钢板的屈服强度和抗拉强度较热轧态均明显提高,热处理后强度处于同一水平,控轧的断后伸长率略高于热轧的断后伸长率,约高三个百分点。钢板厚度1/4 处控轧的冲击功在同一冲击温度下高于热轧的,控轧的冲击功随冲击温度的降低均保持在220 J 以上,热轧钢板的冲击功随着冲击温度的降低有明显下降趋势。

2.3 讨论

热轧工艺主要处于奥氏体再结晶区,变形处于高温连续轧制奥氏体再结晶区,轧后钢板的温度≥980 ℃,轧后变形组织可发生静态再结晶,因此轧后奥氏体晶粒为比较均匀的多边形,且尺寸较大,过冷奥氏体的稳定性提高,使热轧态组织中出现少量的板条贝氏体。而控轧工艺采用未再结晶区轧制,第II 阶段未再结晶区奥氏体变形能够完全积累,原始奥氏体变形被拉长,使有效晶界面积大幅增加,提高了再加热奥氏体的形核率,并且抑制了其长大,因此比高温热轧工艺下的组织更为细化,细化的奥氏体晶粒能够增加晶界能,从而使塑韧性提高,晶粒尺寸更加细化[2]。作为热处理基板的轧态组织具有遗传性,因此,与高温大压下连续轧制工艺相比,采用控制轧制工艺增加奥氏体晶界面积更有利于再加热奥氏体晶粒细化,可以有效提高回火后钢板的塑韧性。综上所述,控轧和热轧对强度作用不明显,主要影响延伸率和冲击功,对塑韧性要求较高的调质钢可采用控制轧制+淬火+回火工艺。

3 控轧轧制在800 MPa 级高强度调质钢中的生产实践

安钢开发设计的800 MPa 级高强度调质钢,采用合理的成分体系,结合控轧轧制工艺(要求终轧温度≤830 ℃)进行大生产,得到的钢板具有稳定的力学性能和良好的塑韧性。对安钢近两年来生产的800 MPa 级高强度调质钢随机抽样,样本数N=251,并对其过程能力进行分析,如图5 所示。过程控制能力Cpk 值均达到了1.0 以上,工艺控制稳定,产品性能良好。

图5 过程控制能力

4 结论

(1)试验钢经控轧轧制后空冷至室温得到的组织为粒状贝氏体和M-A 组元,高温大压下连续轧制空冷至室温得到的组织为粒状贝氏体和少量板条贝氏体。两种工艺经淬火、高温回火后得到回火索氏体组织的形貌区别不大。

(2)同一热处理后,钢板控轧和热轧两种工艺对800 MPa 级高强度调质钢的强度影响作用不明显,但对延伸率和冲击功的影响明显,对塑韧性要求较高的调质钢可采用控制轧制+淬火+回火工艺。

(3)安钢生产的800 MPa 级高强度调质钢,采用控制轧制+淬火+回火的生产工艺,强韧性匹配良好,平均屈服强度为785 MPa,平均延伸率为31%, -20 ℃冲击功的平均值达到了222 J,过程控制能力均达到了1.0 以上,各项指标达到了相关标准要求。