结晶器电磁搅拌对中碳铝镇静钢Φ450 mm圆坯中夹杂物的影响

2021-04-14郭俊波

郭俊波 陆 强 沈 昶 杨 峥

(1.马鞍山钢铁股份有限公司技术中心; 2.轨道交通关键零部件安徽省技术创新中心)

0 引言

由于电磁搅拌可以有效改善铸坯的表面质量和内部质量,因此在实际生产中得到了广泛的应用[1]。在结晶器处合理使用电磁搅拌,可以改善铸坯的表面和皮下质量,提高铸坯的等轴晶比例,抑制粗大枝状晶的生长[2~3],减轻中心缩孔和心中偏析,提高铸坯洁净度。近年来,国内外研究人员对圆坯结晶器的冶金作用及行为进行了较为系统的研究,如流场与温度场的分布情况[4-6]、凝固组织与电磁搅拌参数的关系[7-10]、水口形状、水口直径对流场的影响[11]等。

结晶器是炼钢过程中夹杂物去除的最后一个重要环节。结晶器内夹杂物的行为与钢液的流动轨迹、传热凝固密切相关。当结晶器施加电磁搅拌后,促进了结晶器内钢液的流动,进一步促进了夹杂物的碰撞、长大及上浮,从而使夹杂物总量减少,降低了夹杂物的尺寸,T.O 含量降低,可以改善铸坯的洁净度[9-10],这主要是由于结晶器电磁搅拌使能把水口流股冲击的轴向速度变为径向速度,使夹杂物随钢液做旋转运动,夹杂物在结晶器中的停留时间增长,有利于夹杂物上浮[4,11]。由于结晶器内钢液的流场是不对称的,因此夹杂物在结晶器中的分布也呈现不对称状态。夹杂物在结晶器中的上浮与夹杂物的直径有密切关系,直径越大,则上浮、被保护渣吸附的机会也越大[12]。最终,夹杂物在结晶器中以3种形式消失:上浮到上表面被保护渣吸收;被弯月面附近的凝固坯壳捕捉,形成表面缺陷;被钢液带入到结晶器下部,被液相穴捕捉,形成内部缺陷[13]。

前人的研究主要集中在结晶器电磁搅拌对铸坯内夹杂物总量的影响,而对铸坯不同位置处的夹杂物分布特征缺乏系统研究。笔者借助Aspex Explorer 全自动分析技术分别对无结晶器电磁搅拌和结晶器电磁搅拌条件下的Φ450 mm 圆坯内不同位置处的夹杂物的数量、尺寸大小分布情况进行了系统分析,从而为铸坯不同位置处的夹杂物控制提供研究基础。

1 试验条件

1.1 试验工艺及铸坯取样方案

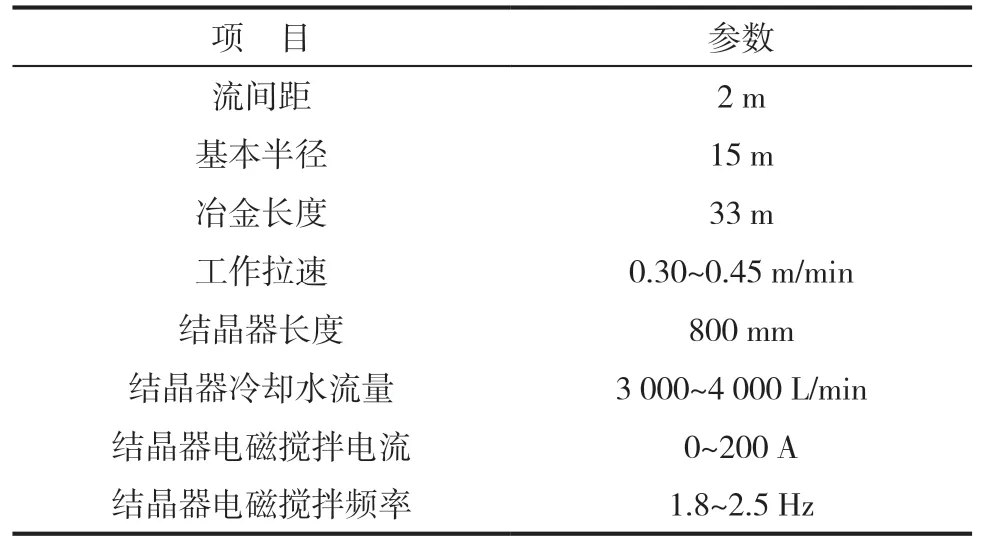

Φ450 mm 圆坯。浇注全程进行严格保护浇铸,过热度控制在15~35 ℃之间,所有结晶器电磁搅拌均为外置式。该连铸机主要工艺参数见表1。

表1 中碳铝镇静钢Φ450 mm 圆坯连铸机的主要工艺参数

以中碳铝镇静钢为研究对象(其成分见表2),在同一包钢水浇注过程中,分别对采用结晶器电磁搅拌的2 流和未采用结晶器电磁搅拌的4 流铸坯,在垂直于拉坯方向的横截面上取金相样,用于夹杂物ASPEX 分析。取样位置如图1 所示,1#、2#、3#、4#、5#试样分别对应于距铸坯边部0~20 mm、44~64 mm、88~108 mm、132~152 mm以及176~196 mm 的区域,每个试样大小约为20 mm×20 mm,试样间的距离为24 mm。

表2 试验用中碳铝镇静钢的主要成分(质量分数) %

图1 金相样取样位置

1.2 夹杂物检测

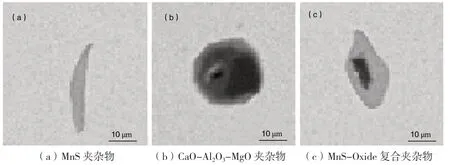

将金相试样经过磨样、抛光及干燥处理后使用全自动夹杂物分析仪(Aspex Explorer)对试样中的夹杂物的成分、数量、尺寸大小等进行分析。铸坯中的夹杂物主要有硫化物夹杂、氧化物夹杂、硫化物和氧化物组成的复合物夹杂三类(见表3 和图2)。其中,硫化物夹杂以MnS 夹杂物为主,主要呈现长条状。氧化物夹杂主要为球状、含有少量MgO 的CaO-Al2O3-MgO 系夹杂物。硫化物和氧化物组成的复合物呈现“包裹”状,外层为MnS,中间部分为Al2O3为主的氧化物夹杂。由于氧化物夹杂对钢材的性能影响较大,因此本文笔者只讨论氧化物夹杂的特征。

表3 铸坯中夹杂物组成(质量分数) %

图2 铸坯中的夹杂物形貌

连铸机为五流全弧形连铸机,铸坯规格为

2 结果及分析

2.1 夹杂物数量

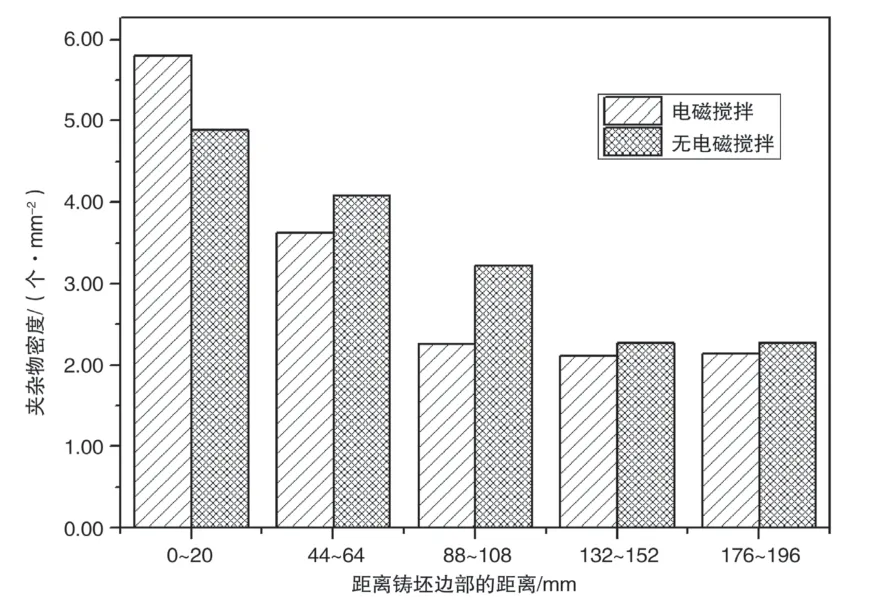

用单位面积上夹杂物的数量,即数量密度来表征夹杂物的数量分布情况。两种工艺铸坯不同位置处的夹杂物的数量情况如图3 所示。

从图3 可以看出,两种工艺条件下,铸坯边部夹杂物数量最多,由铸坯边部逐渐向中心移动,夹杂物数量呈现降低的趋势,在距离边部176~196 mm的区域内,夹杂物数量分别降至2.14 个/mm2和2.28 个/mm2,分别减少了63.2%和53.4%。

图3 铸坯不同位置处夹杂物的数量密度对比情况

铸坯边部(0~20 mm 区域内),采用电磁搅拌工艺的铸坯的夹杂物数量较无电磁搅拌工艺的多,这是由于采用结晶器电磁搅拌后,加快了结晶器内钢液的流动,结晶器内钢水温度较为均匀,在一定程度上减轻了由于结晶器的冷却作用使结晶器壁面处的钢水温度的下降程度,其凝固坯壳相对于无电磁搅拌工艺变薄,壁面处夹杂物以湍流扩散形式传输并被初始凝固坯壳(壁面)所吸附,造成壁面附件夹杂物的数量较多[14]。

随着从铸坯边部向铸坯中心移动,采用电磁搅拌后夹杂物数量逐渐均比无电磁搅拌工艺的数量少,这主要是由于无电磁搅拌条件下,夹杂物随钢液进入结晶器后,少部分在上部区域随钢液回流,大部分随钢液直流向下流动,直至流出结晶器,然后被凝固前沿捕捉,上浮直至被保护渣吸附的机会很少,从而留在铸坯中。而采用电磁搅拌后,夹杂物在结晶器内随钢液旋转流动,在结晶器上部区域内停留时间随之延长,其上浮到自由液面被保护渣吸收的概率随之增加,因此其数量较少。

是否采用结晶器电磁搅拌对铸坯不同区域内夹杂物的去除效率有明显的影响。采用电磁搅拌工艺后,距离铸坯边缘88 mm 内夹杂物数量基本不变,而未采用结晶器电磁搅拌后,距离铸坯132 mm 内夹杂物的数量基本不变。这主要是由于无电磁搅拌条件下时,距离铸坯边部88~108 mm区域所对应的钢液直接向下流动,直至流出了结晶器,从而导致钢液中的夹杂物被凝固前沿捕捉,留在了铸坯中。当采用电磁搅拌时,此区域所对应的钢液在旋转电磁力的作用下仍然在结晶器中做旋转运动,其碰撞、长大直至上浮去除的几率较高,因此数量较少。

2.2 夹杂物尺寸大小分布

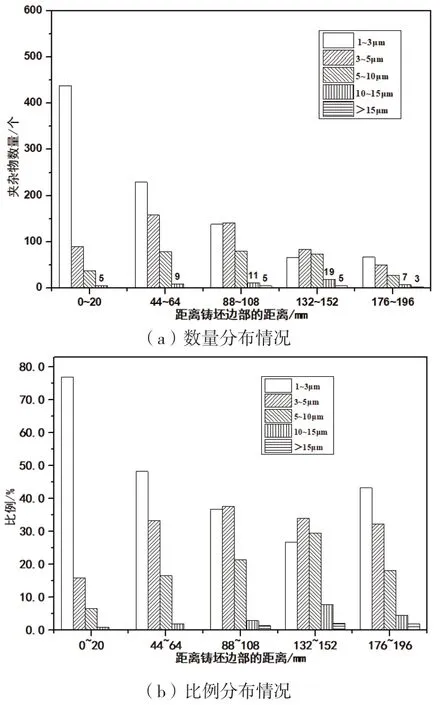

对两种工艺条件下铸坯不同位置的夹杂物尺寸大小的分布情况进行了分析,如图4 和图5所示。

电磁搅拌工艺条件下,铸坯边部0~20 mm 区域内主要为1~3 μm 的小尺寸夹杂物,其比例达到78%,其次是3~5 μm 和5~10 μm 的夹杂物,其比例分别为13%和8%,尺寸大于10 μm 的夹杂物数量为5 个,说明铸坯边部以小尺寸的夹杂物为主。随着由铸坯边部逐渐向中心移动,1~3 μm 的小尺寸夹杂物的数量逐渐减少,其所占比例也逐渐降低,在距离铸坯边部132~152 mm 区域达到最低值,然后在中心部位升高。这主要是由于随着凝固的进行,夹杂物在液相钢液中不断碰撞、长大、上浮直至被保护渣吸收。在铸坯中心部位,由于液相区中的钢液已经向下流出结晶器,再加上钢水温度较低,因此夹杂物上浮、去除的动力学条件不好,同时由于凝固前沿将夹杂物推动至液相钢液中,因此小尺寸夹杂物的数量增加。

3~5 μm 的夹杂物数量呈现先增大后降低的趋势,在距离边部44~64 mm 的区域内呈现最大值,这是由于边部区域小颗粒夹杂物数量较多,其碰撞、长大成较大尺寸夹杂物的概率较大,因此数量最多。随着向铸坯中心移动,小尺寸夹杂物数量减少,其碰撞、长大成3~5 μm 夹杂物的速率低于其上浮、去除的速率,因此其数量呈现减少趋势。

尺寸大于5 μm 的夹杂物的数量变化趋势与3~5 μm 夹杂物的基本一致,但其在距离边部132~152 μm 的区域内达到最高值,这是由于此处为凝固组织柱状晶向等轴晶转变的混晶区,枝晶较为混乱,有很多突出的枝晶,很容易捕捉到较大尺寸夹杂物。其中,尺寸大于10 μm的夹杂物的比例达到16.6%,需要引起足够的重视。

无电磁搅拌条件下的铸坯不同位置的夹杂物尺寸大小的分布趋势与施加电磁搅拌工艺的趋势基本一致,从每个区域的分布情况看,1~3 μm 的小尺寸夹杂物所占的比例要高于电磁搅拌工艺,这说明施加电磁搅拌工艺后,钢水在结晶器内呈现切向旋转运动,有助于小尺寸夹杂物的碰撞、长大,同时由于钢水在结晶器内的停留时间较长,因此其上浮的概率较大,所占比例较小。

值得注意的是,距离边部132~152 mm 的区域内,无电磁搅拌条件下铸坯内的大尺寸夹杂物数量和比例低于电磁搅拌工艺的。如前所述,距离边部132~152 mm 处为混晶区组织,此区域中的大尺寸夹杂物以被枝晶头捕捉为主。与电磁搅拌工艺相比,未采用电磁搅拌时,由于不存在电磁力和钢液强制流动的作用,钢中的小尺寸夹杂物碰撞、长大成大尺寸夹杂物的概率低于采用电磁搅拌工艺的,因此,被捕捉、残留在铸坯中的大尺寸夹杂物的数量较少。

3 结论

(1)无论是否采取电磁搅拌工艺,铸坯边部夹杂物数量最多,随着由铸坯边部逐渐内移,两种工艺铸坯的夹杂物数量均逐渐减少;随着从铸坯边部向铸坯中心移动,电磁搅拌工艺铸坯各区域的夹杂物数量逐渐低于无电磁搅拌工艺的。

(2)采用电磁搅拌工艺条件下,随着由铸坯边部逐渐向中心移动,1~3 μm 的小尺寸夹杂物的数量逐渐减少,距离铸坯边部132~152 mm 区域时达到最低值,然后在中心部位升高;3~5 μm 以及>5 μm 的夹杂物数量呈现先增大后降低的趋势,分别在距离边部44~64 mm、132~152 μm 的区域内呈现最大值。

(3)无电磁搅拌工艺条件下,铸坯不同位置的夹杂物尺寸大小的分布趋势与施加电磁搅拌工艺的趋势基本一致,但1~3 μm 的夹杂物所占的比例较高,132~152 μm 的区域内大尺寸夹杂物的数量、比例较低。

图4 电磁搅拌工艺铸坯不同尺寸大小的夹杂物的分布情况

图5 无电磁搅拌工艺铸坯不同尺寸大小的夹杂物的分布情况