红柳林煤温和液化性能研究

2021-04-10王海奇吴诗勇钱嘉澍吴幼青高晋生

王海奇, 黄 胜, 吴诗勇, 钱嘉澍, 吴幼青, 高晋生

(华东理工大学资源与环境工程学院能源化工系,上海 200237)

随着中国经济的迅速增长,石油的消费量也迅速增加。至2018 年,中国石油消费量已占全世界的15%,对外依存度逼近70%[1],这严重威胁着我国的能源安全。众所周知,我国是一个富煤贫油少气的国家,利用煤制油技术可以在一定程度上缓解我国石油对外依存度过高带来的能源安全问题[2]。煤直接液化是指通过加氢使煤中有机高分子直接转化为较低分子的液体燃料的过程[3]。但是传统的煤直接液化工艺通常在高温(440~470 ℃)、高压(17~30 MPa)下进行,设备投资和操作费用高,使得液化产生的液体燃料价格无法与原油竞争[4]。煤温和液化指对煤中不同组分采取不同的提取方式,对煤中易液化和富氢部分进行液化,对难液化和富碳残渣进行气化、燃烧等处理[5]。与传统煤直接液化相比,温和液化会使氢耗量降低、氢利用率提高、设备投资成本和操作费用降低。但是,温和液化由于温度、压力的降低,也会使煤的反应性降低,反应速率和液体产率降低[4],虽然表观上油产率与传统的煤液化相比有所降低,但是整个过程的能源转化率、经济效益却有所提高[6]。

目前,煤温和液化相关工作还比较少。Yan 等[7]以云南褐煤为原料,在反应温度350~425 ℃及氢初压1~4 MPa 的条件下进行实验,结果表明煤转化率超过80%,油产率超过60%。梁江朋等[8]以艾丁褐煤为原料,在反应温度410~440 ℃及氢初压7.5 MPa的条件下进行实验,结果表明煤转化率和油产率分别达到95.90%和62.26%。本文考察了温度、压力和催化剂对红柳林煤温和液化性能的影响,并进一步研究了气相氢的转移路线。

1 实验部分

1.1 原料和试剂

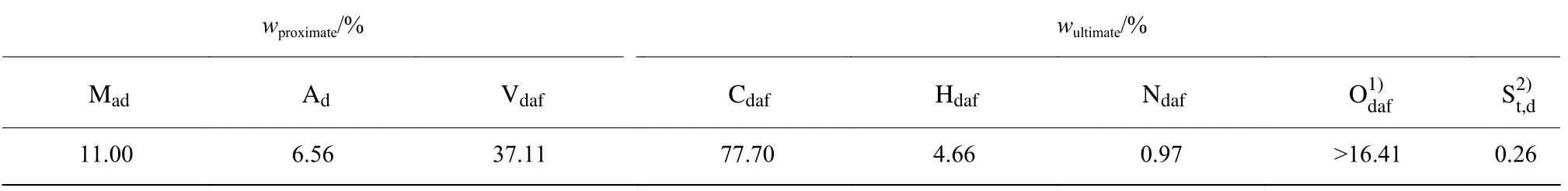

红柳林次烟煤(HLL),产地陕西省榆林市红柳林煤矿。实验前将原煤研磨至100 目(150 μm)以下,于80 ℃真空干燥箱中干燥至恒重,然后置于棕色瓶并存放在干燥器中保存待用。红柳林煤的工业分析及元素分析见表1。甲基萘(1-MN)油由华谊集团上海焦化有限公司提供。循环溶剂(SHCS)由神华煤制油公司上海研究院提供,其族组成分析见表2。其他试剂(分析纯)均购自于上海泰坦科技股份有限公司。

表1红柳林煤的元素分析和工业分析Table1Proximate and ultimate analysis of HLL

表2SHCS 族组成分析[9]Table2Group composition analysis of SHCS

1.2 测试与表征

参照标准GB/T 212—2008 对原料煤进行工业分析;采用德国Elementar Vario ELⅢ型元素分析仪测定原料煤的元素组成,具体实验条件:进样量为50 mg,燃烧管温度1150℃,还原管温度850 ℃,精度为:碳、氢、氮、硫的质量分数均≤0.1%。

采用法国SETARAM 公司的TG-DTA/DSC 热综合分析仪对原料煤进行热重分析。具体实验条件:检测质量5 mg±0.01 mg,N2作载气,流量为60 mL/min,检测初温为室温,升温速率5 ℃/min。

采用温岭市福立分析仪器有限公司的GC9790Ⅱ型气相色谱仪分析反应后气相产物中的H2、CO、CO2、C1~C4 的气体浓度。H2检测条件:N2作载气,TDX-01 填充柱(活性炭填料),柱温为60 ℃,热导检测器(TCD)温度为65 ℃;CO、CO2和CH4检测条件:He 作载气,TDX-01 填充柱(活性炭填料),柱温为60 ℃,TCD 温度为65 ℃;C2~C4 检测条件:N2作载气,毛细管柱(Al2O3填料),柱温为60~100 ℃,升温速率为5 ℃/min,火焰离子检测器(FID)温度为200 ℃。

采用潍坊中特电子仪器有限公司的ZTWS-8A 型微量水分测定仪对液化产物中的水含量进行测定。具体实验方法:首先称取一定量的四氢呋喃溶剂,测定其水含量,再称取适量液相产物溶于其中,测定混合溶液水含量,最后通过差减计算得到液相产物的水含量。

1.3 实验流程及产率计算

本文所使用的Fe 催化剂(FC)、Fe-Na 催化剂(NCFC)见本课题组文献[10-11]。

实验采用150 mL 高压釜,具体流程如下:

(1)称取一定质量的煤样和催化剂,催化剂按照Fe 元素占干燥无灰基煤质量的1%(质量分数)加入(未说明时均使用NCFC 催化剂);

(2)将称取好的煤、催化剂混合均匀,加入反应釜底部,并加入相应质量的溶剂(溶剂与煤质量比为1.5∶1)到反应釜底部(未说明时溶剂为四氢萘(THN));

(3)合上釜盖,拧紧螺丝,检查气密性;

(4)用氢气置换釜内气体3 次,随后充氢气至初始压力;

(5)打开加热电源,设定反应温度、搅拌速率,使反应釜温度升至设定的反应温度;

(6)当反应60 min 后,停止加热;

(7)待反应釜内温度降至室温,关闭搅拌开关,收集釜内气体进行分析;

(8)打开釜盖,用四氢呋喃对釜内产物进行清理并收集于烧杯中。

液化产物分离流程如图1 所示。

液化所得到的产物质量的计算过程如下

其中mdaf、 mH2、 m′

图1液化产物分离流程Fig.1Fractionation procedures of liquefaction products

2 结果与讨论

2.1 红柳林煤的热解特性

图2红柳林煤热失重曲线Fig.2TG/DTG curves of HLL coal

图2 所示为红柳林煤的热失重曲线。由图2 可知,随着温度从室温升高至140 ℃,失重较为明显。当温度进一步升高至360 ℃附近时,失重速率开始提高;当热解温度为430~460 ℃时,红柳林煤热失重速率较快;在445 ℃左右,热失重速率达到最大值。由此可见,红柳林煤温和液化实验在370~450 ℃范围内进行较为合适。

2.2 反应温度对液化性能的影响

在氢气初压4 MPa、溶煤质量比(溶剂和煤的质量比,下同)1.5∶1 及催化剂添加量1%(质量分数,下同)下考察了反应温度(370~450 ℃)对红柳林煤液化性能的影响,结果如图3 所示。

图3反应温度370~450 ℃范围内煤的转化率及产物产率Fig.3Coal conversion and products yield at 370—450 ℃

由图3 可知,当反应温度为370 ℃时,煤转化率和油产率分别为63.49%和20.42%,此时有大量沥青质(沥青烯和前沥青烯的总和)生成,沥青质产率为36.93%,说明液化温度达到370 ℃时,煤大分子结构主要发生解聚生成沥青质。升高温度至390 ℃,煤转化率和油产率分别提高到71.07%和29.23%,沥青质产率为34.19%。随着温度进一步升高至430 ℃,煤转化率和油产率不断增大到81.52%和43.16%,沥青质产率降低至27.10%。以上结果表明,随着反应温度从370 ℃不断升高至390 ℃,煤大分子结构解聚生成沥青烯及前沥青烯,并进一步生成小分子油;随着温度进一步升高到430 ℃,沥青烯和前沥青烯二次裂解反应逐渐增强,促进了气体和油产率的增加。当反应温度达到450 ℃时,煤的转化率略有下降,这可能是由于煤中的部分重质产物发生结焦,说明当氢初压为4.0 MPa 时,红柳林煤液化温度为430 ℃较为合适。此外,在370~430 ℃温度范围内,液化温度对红柳林煤温和液化性能影响显著,液化温度的升高明显促进了沥青质加氢裂解生成小分子油产物。

2.3 氢气初压对液化性能的影响

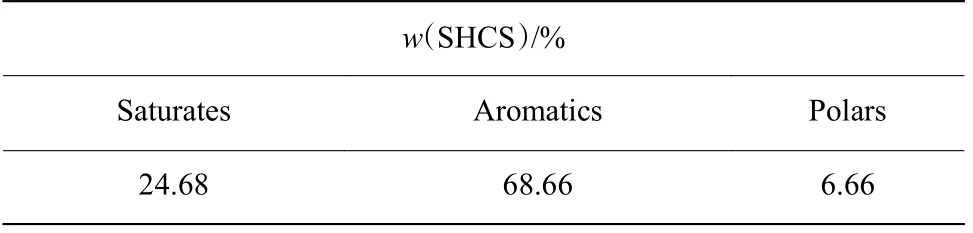

在反应温度430 ℃,溶煤质量比1.5∶1 及催化剂添加量1%时考察了氢气初压对红柳林煤温和液化性能的影响,结果如图4 所示。

图4氢气初压变化对煤转化率及产物产率的影响Fig.4Effect of initial H2 pressure on the coal conversion and yield of products

由图4 可知,当氢气初压为2.0 MPa(反应压力4.4 MPa)时,煤的转化率和油产率分别为62.90%和31.23%,沥青质产率和气产率分别为22.63%和5.08%。随着氢气初压增大至4.0 MPa(反应压力8.4 MPa),煤的转化率及油产率显著提高,分别增加了18.62%和11.93%,达到了81.52%和43.16%,沥青质产率和气产率增加到27.1%和6.64%。这表明氢气初压的提高使H2在溶剂中的溶解度增加[12],活性氢数量增多,从而使煤转化率、油产率、沥青质产率和油产率增大。当液化温度为430 ℃时,随着氢气初压从4.0 MPa(反应压力8.4 MPa)升高至6.0 MPa(反应压力11.9 MPa),煤的转化率和油产率分别轻微增加至81.78%和43.52%;氢气初压进一步增加至8.0 MPa(反应压力15.8 MPa)时,煤的转化率和油产率分别轻微增加至83.91%和45.06%。此时,随着氢气初压的增加,沥青质产率和气产率变化不大。这表明当液化温度较低(430 ℃)时,反应压力升高至11.9 MPa及以上时对红柳林煤液化性能无显著影响。由于当反应压力超过10 MPa 时,设备投资和操作费用将大幅度增加[3],所以当反应温度为430 ℃时,氢气初压为4.0 MPa 较为合适。

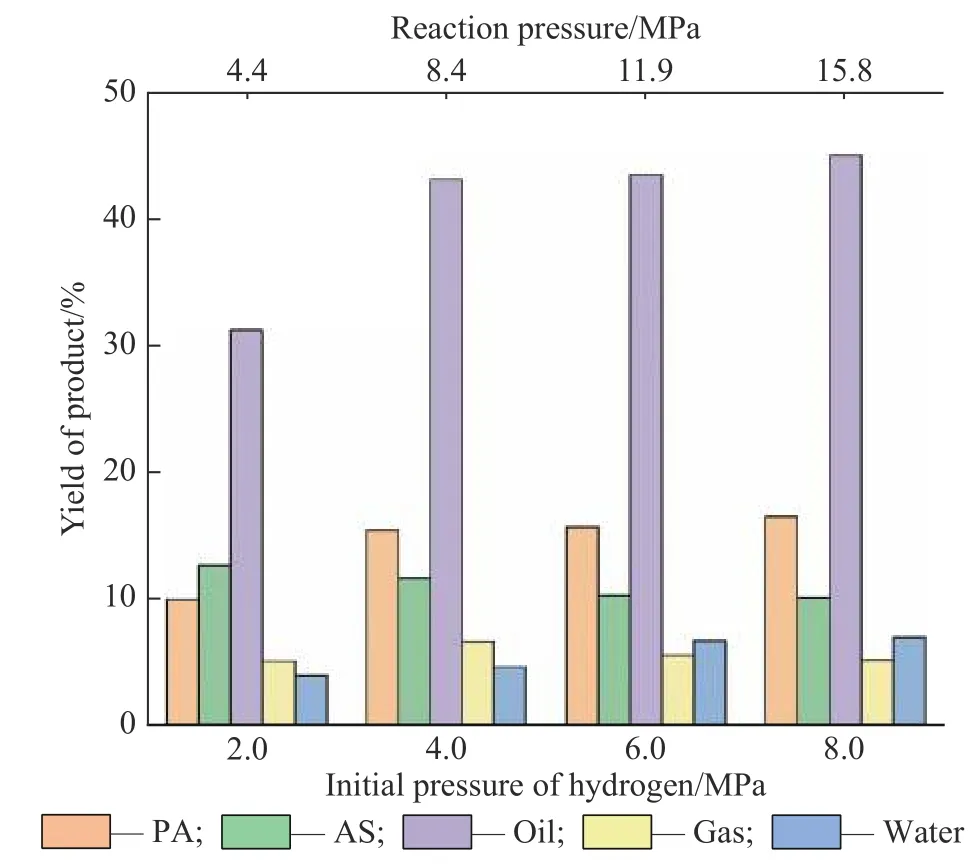

2.4 催化剂和溶剂对液化性能的影响

在液化温度430 ℃、溶煤比1.5∶1、氢气初压4.0 MPa、未添加催化剂以及不同催化剂(添加FC 时,同时加入助催化剂硫,硫、铁原子数比为1.2∶1)作用下研究溶剂的供氢性能对红柳林煤液化性能的影响,结果如图5 所示。

由图5 可知,以1-MN 为溶剂时,煤转化率和油产率分别从未添加催化剂时的39.10%和9.18%升高到在FC 作用下的41.87%和11.16%以及NCFC 作用下的46.66%和12.56%。催化剂添加后,活性氢数量增多,但是由于1-MN 氢传递能力较弱,活性氢向煤的转移受到了限制,故以1-MN 为溶剂时,催化剂对红柳林煤液化性能无显著影响。同时,图5 还表明,以SHCS 为溶剂时,煤转化率和油产率分别从未添加催化剂时的54.09%和17.03%升高到FC 作用时的65.18%和26.29%以及NCFC 作用时的73.81%和34.13%。在催化剂的作用下,催化剂活化气相氢产生大量的活性氢,在SHCS 的作用下迅速传递并与煤产生的自由基相结合,使自由基碎片稳定,煤转化率及油产率显著提高。以四氢萘(THN)为溶剂时,与非催化条件相比,FC 作用下的煤转化率及油产率分别提高了4.68%和4.31%,NCFC作用下的煤转化率及油产率分别提高了7.74%和10.11%。在本实验所采用的3 种溶剂中THN 供氢性能最好,但催化剂加入之后煤转化率和油产率的增量却不是最多,可能是因为THN 自身可以产生大量的活性氢,活性氢与煤产生的大多数自由基结合并使之稳定。加入催化剂后,催化剂活化气相氢产生大量活性氢,但是此时活性氢数量远大于稳定自由基碎片所需要的活性氢数量,故煤转化率及油产率增加较少。

图5不同溶剂体系下催化剂对液化性能的影响Fig.5Effect of catalyst on liquidation in different solvent systems

到目前为止,关于煤液化过程中的氢转移机理还未达成共识。Setsuo 等[13-14]认为,催化剂活化气相氢产生活性氢,活性氢进入到溶剂中经过溶剂的传递再与煤结合。Niu 等[15]认为,催化剂活化气相氢产生活性氢,然后活性氢直接与煤结合,不需要先进入溶剂再通过溶剂进行传递。图5 所示煤在3 种溶剂下的液化性能表明活性氢自气相氢中活化后先进入溶剂再与煤相结合。此外,图5 还表明,在不同溶剂中,NCFC 作用下的水产率比FC 作用下的水产率低,可能是因为碱性Na 催化剂(NC)促进了煤中含氧官能团(如醚键和羰基)的大量水解,或者促进了液化过程中的水煤气变换反应[16-18]。如图6 所示,在NCFC作用下,CO 产率降低,CO2产率增加,证明了NC 促进了液化过程中的水煤气变换反应。

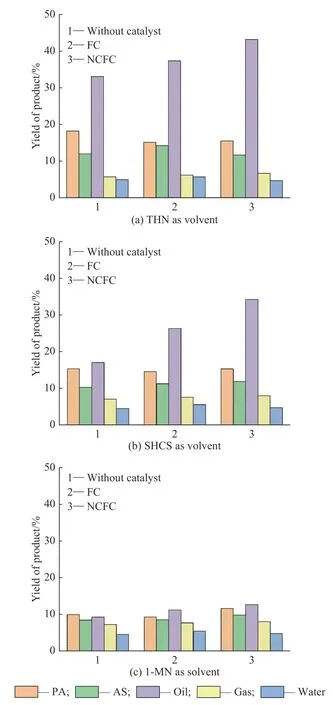

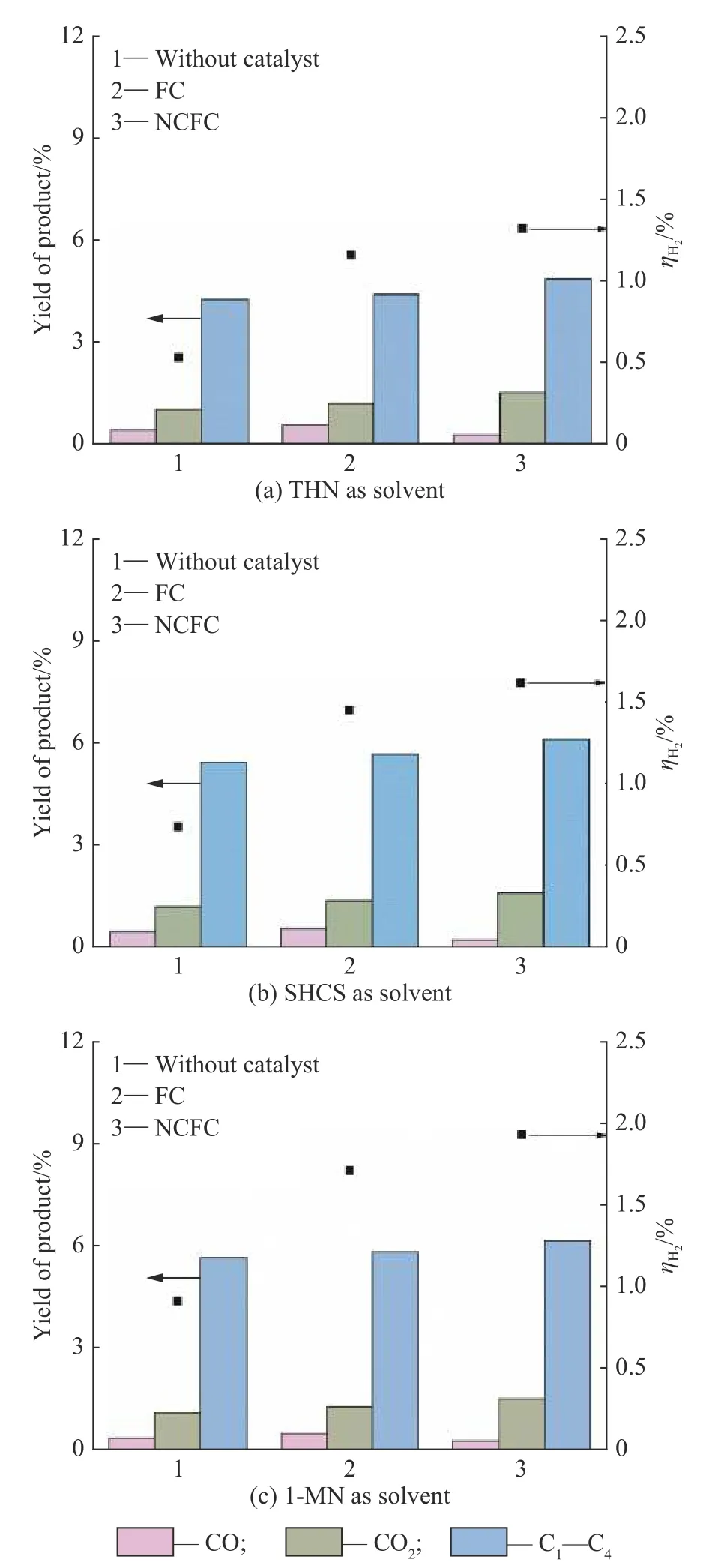

图6不同供氢溶剂体系下气体产率及氢气消耗量Fig.6Gaseous product yields and H2 consumption in different hydrogen donating capabilities

由图6 所示不同供氢溶剂体系下气体产率及氢气消耗量可以看出,气相产物均以C1~C4为主。同种溶剂时,NCFC 作用下的C1~C4产率最高,FC 和NCFC作用下的C1~C4产率均高于无催化剂作用下的C1~C4产率,这表明催化剂可以促进煤的加氢裂解。此外,以SHCS 或1-MN 为溶剂时,无论是否有催化剂作用,C1~C4产率均高于以THN 为溶剂时C1~C4的产率,可能是因为在液化过程中溶剂发生裂解生成了C1~C4。这表明溶剂在液化过程中可能发生异构化、裂解、聚合反应,导致溶剂质量损失,使反应前后溶剂质量不平衡[19]。因此,液化过程中应该选择适宜的液化条件以避免溶剂的过度分解。

对比红柳林煤在相同催化条件下的液化过程氢气消耗量可知,以1-MN 为溶剂时氢气消耗量最大,其次是以SHCS 为溶剂时,以THN 为溶剂时,液化过程氢气消耗量最小。这可能是因为供氢性能好的溶剂自身可以提供更多的活性氢来稳定煤产生的自由基,故氢气消耗量较小。与未添加催化剂的液化过程相比,添加FC 后促进了气相氢的活化,因此,此时红柳林煤液化过程的氢气消耗量明显增加。NCFC作用下,氢气消耗量进一步增加。可能是因为NC与FC 之间产生了协同效应,促进了煤中大量含氧官能团(如醚键、羰基)水解及煤中大分子结构解聚[16,20]。因此,在NCFC 作用下,红柳林煤产生的自由基与更多的活性氢相结合,导致氢气消耗量进一步增加。以上结果表明,催化剂在煤液化过程中的主要作用是促进气相氢的活化。

图6 也表明,在实验所处的温和液化条件下,氢气消耗量最高为1.93%。NEDOL 工艺下神华煤加氢液化(465 ℃,18 MPa)、IGOR 工艺下先锋褐煤加氢液化(470 ℃,30 MPa)的氢气消耗量分别为6.1%、11.2%[3,19,21],远高于红柳林煤温和液化过程的氢气消耗量。此外,NEDOL 工艺下神华煤加氢液化时煤转化率和油产率分别达到89.7%和52.8%,IGOR 工艺下先锋褐煤加氢液化时煤转化率和油产率分别达到97.5%和58.6%,均高于红柳林煤温和条件下的煤转化率和油产率。但是传统煤的直接液化在高温高压下进行,需要高昂的设备投资和操作费用。

3 结 论

(1)低阶煤温和液化条件中压力与温度应该相匹配,本文中红柳林煤适宜的温和液化条件为氢初压为4.0 MPa(反应压力为8.4 MPa),液化温度为430 ℃,此时煤转化率和油产率分别为81.52%和43.16%。在370~390 ℃范围内,温度升高的主要作用是促进煤的大分子结构解聚;在390~430 ℃范围内,温度升高的主要作用是促进重质产物二次裂解。

(2)在红柳林煤温和液化过程中,NCFC 催化活性高于FC。这是因为NC 和FC 之间存在协同作用,NC 促进了煤中含氧官能团水解和大分子结构解聚,使煤转化率及油产率增加,氢气消耗量增加,水产率降低。所以,使用NCFC 可以有效促进红柳林煤温和转化。