富氧燃烧烟气净化工艺研究进展

2021-04-08刘敦禹蔡雨阳许开龙

刘敦禹,蔡雨阳,金 晶,许开龙

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海市动力工程多相流动与传热重点实验室,上海 200093)

0 引 言

化石燃料燃烧会产生大量CO2,过多CO2排放会导致温室效应,使全球气候变暖,减少CO2排放量已成为国际社会关注的焦点。当前全球气候变化形势不容乐观,1901—2012年,全球平均气温上升了0.89 ℃[1]。温度升高会导致冰川融化、海平面上升、珊瑚礁灭绝、全球粮食短缺等问题[2]。我国将近34.2%的CO2排放都来自燃煤发电,而燃煤发电在未来几十年依然是电力的主要来源[3]。2015年《巴黎协定》后中国就根据国情向全球作出“承诺”,宣布争取尽早实现2030年CO2达峰且单位GDP CO2排放比2005年下降60%~65%的目标[4]。碳捕集、封存和利用技术(Carbon capture,utilization and storage,CCUS)能有效应用于CO2减排,是应对气候变暖最有效的方法之一。常见的CO2捕集技术有燃烧前捕集、燃烧后捕集和富氧燃烧技术。燃烧前捕集用于煤气化联合循环发电(IGCC),燃烧后捕集指在煤粉或天然气联合循环发电厂的尾气侧捕获CO2。富氧燃烧技术又称空气分离/烟气再循环燃烧技术,具有相对成本低、易规模化、可改造存量机组、减排CO2力度大等诸多优势[5],被国内外认为是最具有发展前景和优势的直接CCUS技术之一[6]。

1 富氧燃烧碳捕集纯度标准

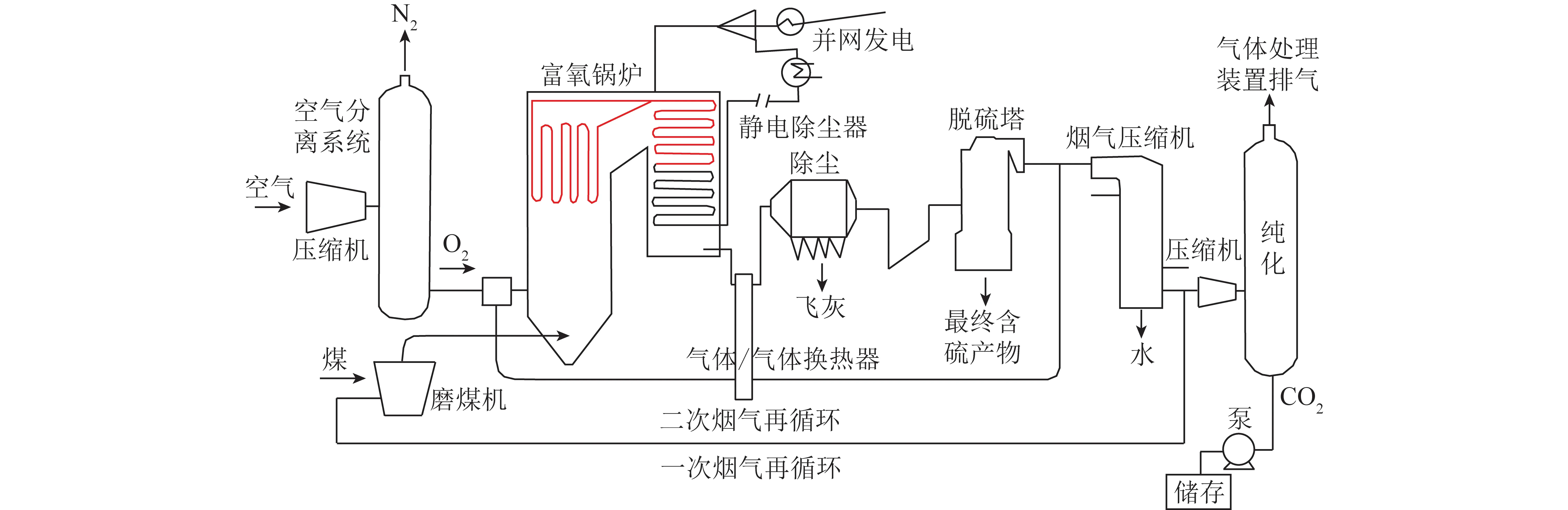

富氧燃烧技术系统示意如图1所示。该系统先由空气分离装置进行高纯度O2提取,按一定比例与循环回来的锅炉尾部烟气混合,进入锅炉燃烧后产生含有高浓度CO2的烟气,随后经过烟气净化系统,再进入烟气压缩纯化系统,最后得到高浓度的液态CO2产品用以运输、利用和封存。

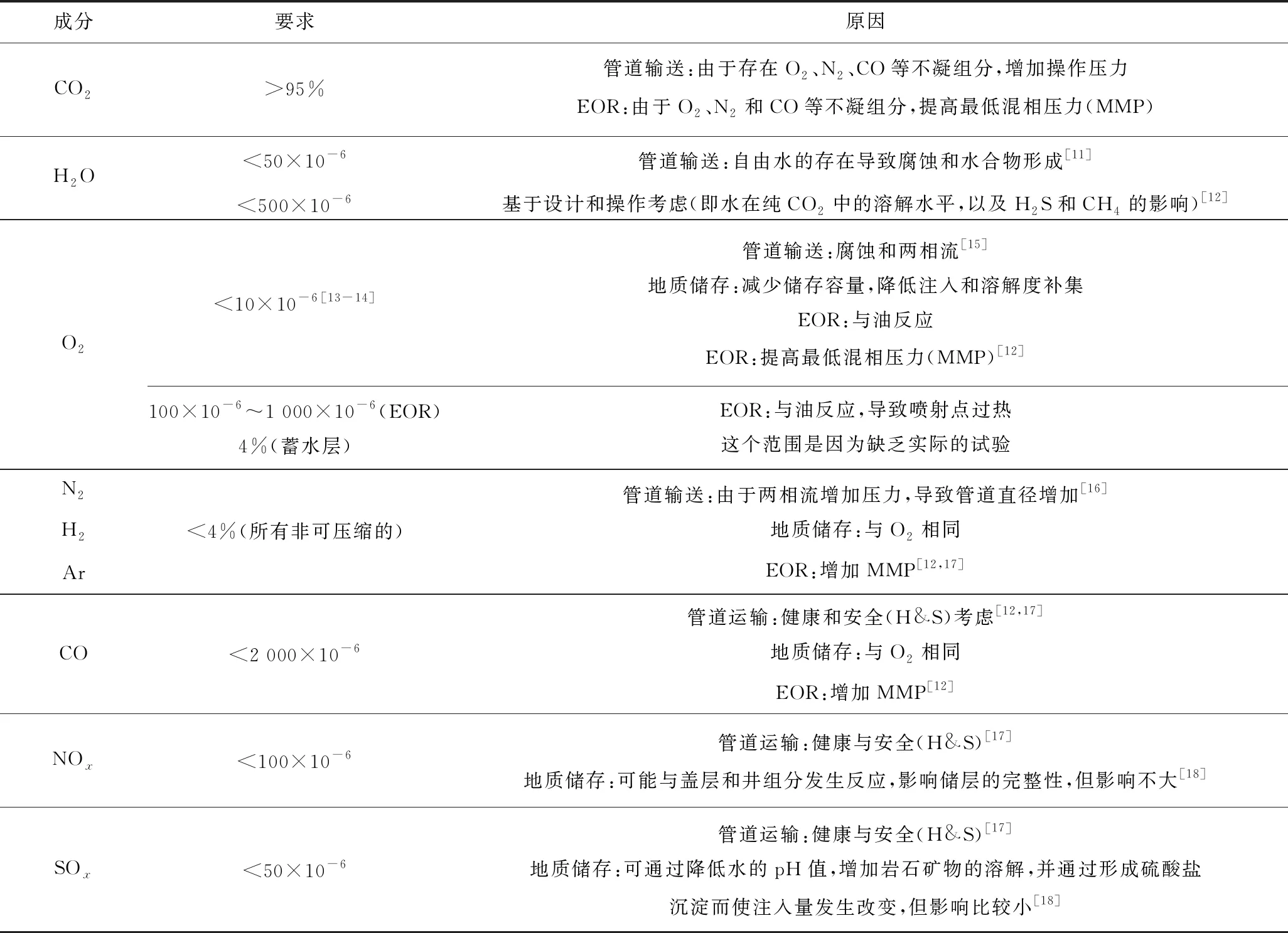

与传统燃烧相比,在富氧燃烧下,燃烧产生的SOx、NOx总量减少,但由于大量烟气再循环,烟气排放量减少,导致酸性污染物浓度升高[7-9]。除SOx、NOx等常见污染物,捕集后CO2产品中还含有多种杂质,如O2、H2O、CO以及惰性气体等,O2浓度相比传统燃烧略有上升,而H2O浓度上升约10%,这些杂质可能会对管道运输、地质储存和提高采收率(EOR)产生负面影响[10]。表1列出了捕集后CO2纯度以及杂质的标准,由于管道运输、地质储存和提高采收率等影响,需CO2体积分数>95%;H2O体积分数<500×10-6,也有建议应<50 ×10-6;O2体积分数应在100×10-6~1 000×10-6,石油运营商认为应<10×10-6,但这些限制需要试验验证;惰性气体、CO、SOx、NOx浓度分别需<4%、<2 000×10-6、<50×10-6、<100×10-6。根据氧气含量要求,可采用各种工艺生产纯度95%~99.999%的CO2。纯度越高,CO2捕集率就越低,更高的纯度意味着更高的资本和运营支出。为了达到CO2纯度标准,如何廉价、高效捕集和资源化利用富氧燃烧烟气中的污染物杂质已成为研究热点,本文针对富氧燃烧CO2捕集过程中SOx、NOx、Hg污染物以及惰性气体脱除进行了探讨。

图1 富氧燃烧技术系统示意[5]

表1 CO2纯度标准[10]

2 SOx脱除技术

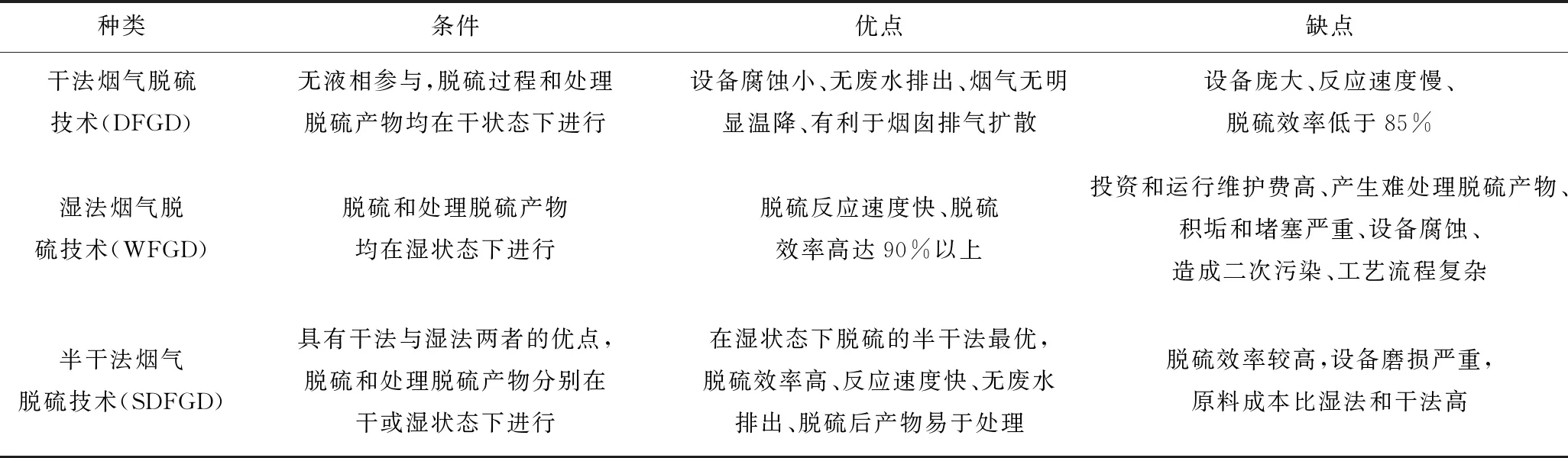

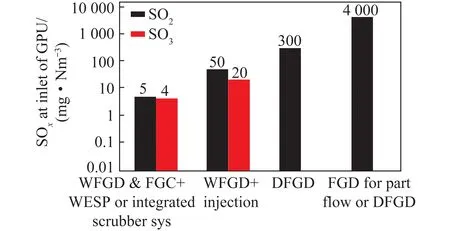

煤燃烧排放的烟气中存在酸性气体污染物SOx,主要以SO2形式存在,是酸雨形成的主要原因,因此需在排入大气前脱除。富氧燃烧系统中SOx一般在压缩前脱除,传统烟气脱硫可分为干法(DFGD)、半干法(SDFGD)以及湿法脱硫技术(WFGD),其优缺点见表2。阿尔斯通公司[19]在不同典型脱硫方法下,对进入压缩系统前的SOx浓度进行分析,结果如图2所示,发现用湿法脱硫技术和湿式静电除尘器有较好的脱除效果。

目前,石灰石/石膏湿法烟气脱硫是国内外应用最广泛的一种脱硫工艺,该工艺采用石灰或石灰石作为脱硫剂对燃煤烟气进行脱硫[21],工艺流程为:从塔底部进入的烟气与自脱硫塔顶部淋下的含CaCO3的浆液充分混合接触后,烟气中SO2被吸收生成Ca(HSO3)2,Ca(HSO3)2落入反应槽中,然后通过鼓入的空气使Ca(HSO3)2被氧气氧化为CaSO4,CaSO4进一步发生结晶反应生成石膏(CaSO4·2H2O)。相关的反应方程式如下:

表2 干法、湿法、半干法脱硫技术优缺点[20]

图2 脱硫技术的典型选择[19]

(1)

(2)

除了石灰石/石膏湿法脱硫技术外,氧化镁脱硫技术与氨法脱硫技术应用也比较广泛。氧化镁脱硫技术具有原料储备充足、脱硫效率高、不发生结垢、系统简单、能耗低、氧化镁可再生等优点[22]。反应机理为

(3)

(4)

(5)

氨法脱硫技术中,SO2是气-液相或气-气相反应,传质阻力较小,因此反应速率快,脱硫效率最高可达98%,该过程相对简单,设备占地面积小,脱硫后副产品(NH4)2SO4是化肥的主要成分,回收后能降低运行成本[23-24]。相关反应如下:

(6)

(7)

(8)

(9)

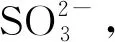

图3 不同溶液中SO2吸收速率与SO2分压的关系,并与计算得到的气相控制线进行比较[26]

加压条件下,烟气中部分SO2极易转化为SO3。空气气氛下SO3/SO2转化率为0.3%~1.1%,富氧燃烧方式下SO3/SO2转化率提高至1.3%~2.5%[31]。SO3的形成可以在FGD中进行控制,与SO2脱除技术相似,可以通过石灰石浆液、镁基吸收剂、钠基吸收剂进行脱除。采用湿式静电除尘器可显著去除烟气中的SO3。

3 NOx脱除技术

酸性气体NOx也是煤燃烧烟气排放污染物的一种。传统脱硝技术分为干法脱硝技术与湿法脱硝技术。选择性催化还原技术(SCR)以及选择性非催化还原技术(SNCR)是目前最常用的干法脱硝技术。两者都是利用氨作为还原剂选择性地将NOx转化为N2和H2O,只是SNCR不需要添加催化剂。其他方法还有分子筛、活性炭吸附、等离子体法等[32-33]。陈松涛等[34]对富氧燃烧条件下SCR催化剂脱硝活性进行研究,发现CO2的存在会降低催化剂的脱硝效率,且随着CO2浓度的增加而增强,但不会导致催化剂失活。

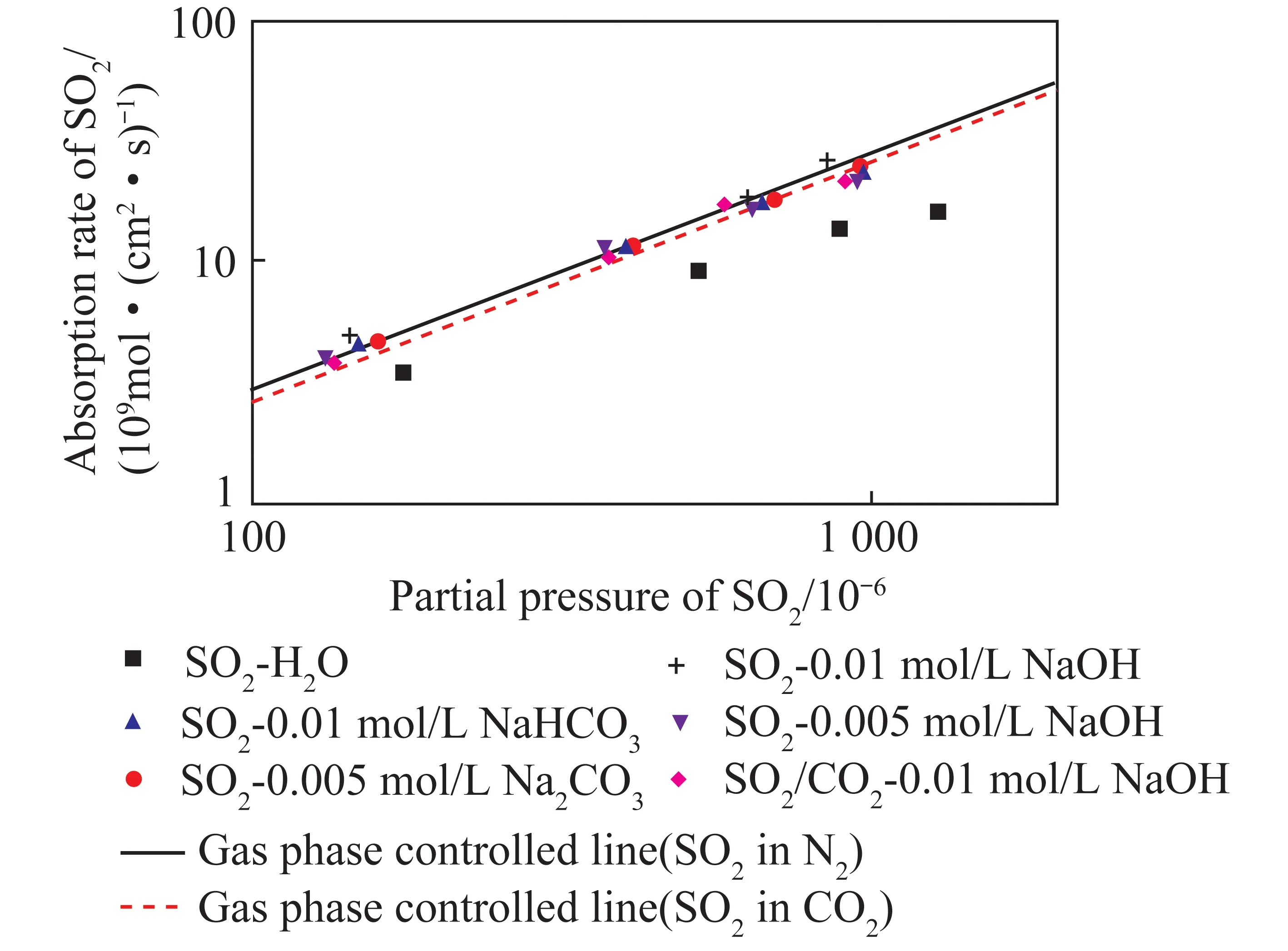

图4 有/无CO2存在下SO2吸收机理与临界pH值

富氧燃烧产生的NOx主要由NO组成,因为NO氧化为NO2的过程随着温度的升高而迅速下降,在高于700 ℃下(在锅炉内),平衡混合物中几乎不含有NO2[35],这使得NOx脱除具有挑战性。富氧燃烧控制NOx排放的技术手段有低氮燃烧、氧分级以及氧化吸收等。氧化吸收法较为常见,由于NO不溶于水,去除前需要氧化为NO2,然后再进行吸收脱除。NOx在水中氧化吸收机理如图5所示。湿法脱硝技术建立在此基础上且种类繁多,主要用一些强氧化剂来氧化NO生成NO2,然后被碱性溶液或水吸收,多应用于常压环境,但强氧化剂的使用成本较高。Yan等[36]采用4种氧化剂(NaClO2、NaClO、H2O2和KMnO4)和4种吸收剂(Ca(OH)2、CaCO3、NaOH和Na2CO3)研究NO氧化吸收过程的反应机理,发现NaClO2溶液为最佳氧化剂,在浓度为1.0%时,氧化率达100%,Ca(OH)2浆液的吸收性能最好。Hao等[37]研究了蒸发的H2O2与紫外光作用下NO的氧化机理,得出紫外能量密度和紫外波长对NO氧化有显著影响,降低pH值和增加O2浓度均可增强NO氧化的结论。美国BOC公司开发的LoTOx技术是将氧气/臭氧混合气体通入烟道中,利用臭氧的强氧化性将NO氧化为易溶于水的高价态氮氧化物,然后通过洗涤形成HNO3[38]。

图5 NOx在水中氧化吸收机理[39]

加压条件下对氮氧化物的吸收已经应用于硝酸的生产,说明在一定压力下能促进NO的氧化,且进一步提高NOx脱除率。罗哲林[40]对加压条件下NO单独脱除过程进行研究,发现增加压力、延长停留时间、提高O2浓度和初始NO2浓度有利于NO吸收以及硝酸转化,而温度升高则有负面影响。黄强等[41]在试验基础上应用Aspen Plus建立了加压单独脱硝模拟流程,也得出相同结论,提出烟气中N2的存在不利于加压脱硝过程。

阎维平等[42]提出了一种富氧燃烧捕集CO2时加压降温的特殊工艺来回收NO,证明高压低温工况有利于NO氧化为NO2并转化为稀硝酸产品,得出压力为3 MPa、温度为30 ℃时NO的氧化率达到90%。陈曦等[43]对加压条件下氮氧化物的水吸收进行了研究,发现在高压(0.4~0.6 MPa)下氮氧化物的吸收率较高,且回收的硝酸的价值可以弥补气体压缩的成本。

一些学者进一步研究了高压下NO氧化动力学进。Cheng等[44]在压力0.1~3.0 MPa下对NO氧化进行研究,在已有试验结果和理论模型的基础上实现NO氧化动力学参数的回归。Liu等[45]研究了加压条件下的NO氧化并吸收到水中的动态过程,如图6(a)所示,NO2的传质主要由气相控制;图6(b)说明NO的吸收主要由液相控制;图6(c)发现在0.5~1.5 MPa,氧化速率常数随着压力的增大而减小,该现象可以用NO3或NO二聚体作为中间体的预平衡机制来解释,但随着反应器压力从1.5 MPa增加到2 MPa,NO氧化速率常数的增加暂时还无法解释,可能涉及到一些未知的链式反应;图6(d)表明随着反应器压力的增加,液体的最佳表面积减小,而液体体积增大。内表面上的液体可以通过3个过程产生:液体预加载、液体蒸汽冷凝和气体鼓泡夹带。随后的结果证明了反应器压力对液体夹带率的影响比较显著。

图6 氮氧化物吸收模型中最佳参数随压力的变化[45]

4 Hg脱除技术

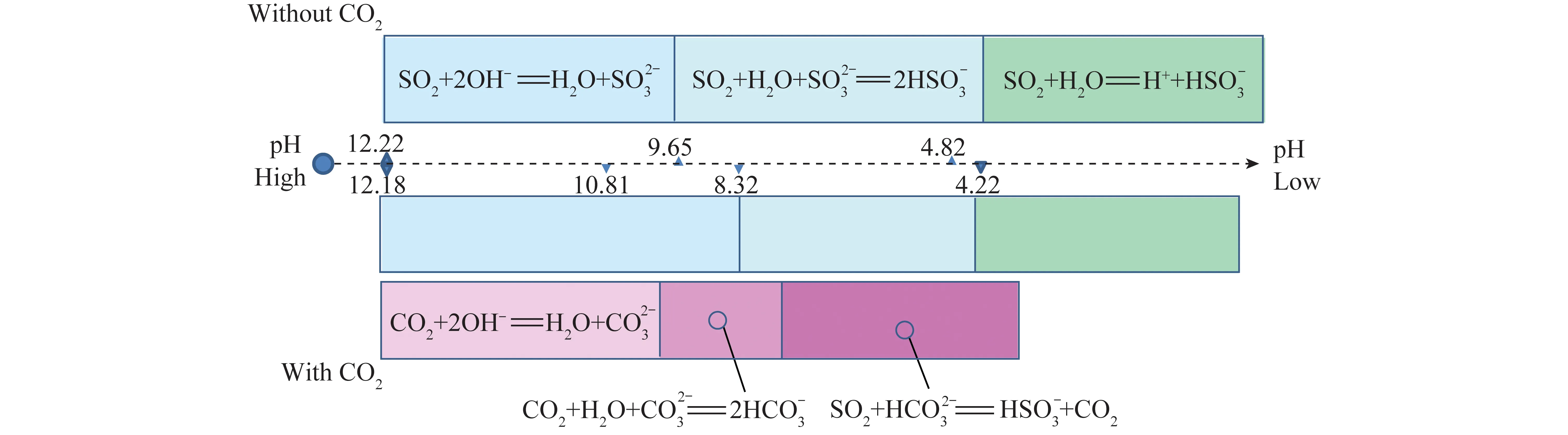

汞及其化合物对环境和人体健康均有害,汞的去除一直是关注的焦点。元素汞的去除对富氧燃烧工艺过程有重要影响,其会与下游的液化材料(铜焊铝热交换器)发生反应导致设备腐蚀[46]。汞的形态对汞的去除十分重要,烟气中汞有3种形态:元素汞(Hg0)、氧化汞(Hg2+)和颗粒汞(Hgp)。煤燃烧过程中各种形态汞的转化过程如图7所示。氧化态Hg2+和颗粒结合态Hgp都可以被传统的烟气处理装置捕获,如湿法烟气脱硫和静电除尘器[47]。单质汞在水中溶解性差,稳定性好,难以去除。因此,有必要研究富氧燃烧条件下元素汞排放控制的方法。

图7 煤燃烧过程中汞的转化过程[48-49]

富氧燃烧烟气中的成分对汞的氧化脱除起一定作用。Wang等[50]研究了富氧燃烧中HCl、NO、水蒸气和SO2对汞排放及其形态的影响,发现上述物质都会导致Hg2+含量增加,且水蒸气浓度对汞的氧化有显著促进作用,HCl通过产生Cl自由基也能促进汞的氧化。Li等[51]对富氧燃烧CO2压缩过程中酸性气体脱除汞的机理进行研究,发现在高压下能促进NO氧化为NO2并与Hg0反应,可以有效去除烟气中的Hg0杂质,SO2不与Hg0反应,但影响Hg0和NO2的反应,抑制了汞的去除。Wu等[52]分别在O2/CO2和O2/N2气氛下进行了Cl2、HCl、NO、SO2均相氧化Hg0的试验研究,结果表明,Cl2能显著促进Hg0的氧化,NO对Hg0的氧化为5%~30%,取决于NO浓度并随温度升高而降低。

活性炭(AC)在汞控制中得到了广泛应用,被认为是一种成熟而有前途的脱汞技术。活性炭在高压和有氧气存在的条件下可能发生爆炸,因此在较低压力下产生作用[53]。影响活性炭吸附汞能力的因素很多,包括活性炭的表面积、颗粒大小、孔隙率以及烟气汞浓度、烟气温度、烟气成分等[54]。Min等[55]发现在基准气体条件下,汞的吸附效率随比表面积的增加呈线性增加。粒径增大会显著降低汞的吸附容量,而较高的初始汞浓度则导致汞吸收量增加[56]。Miller等[57]发现在107 ℃下,O2、CO2、N2和H2O气氛下褐煤基活性炭对汞的吸附效率仅为10%~20%,当加入HCl、NO、NO2其中一种时,汞的吸附效率达到了90%~100%。

图8 活性炭改性方法[64]

5 惰性气体净化技术

在CO2捕集中一定量的CO2会与惰性气体一起排出,这限制了CO2回收的效率与纯度,需要降低CO2气流中的惰性气体浓度。富氧燃烧烟气中的N2、O2、Ar等惰性气体的脱除方法理论上有:低温分离和变压吸附脱除。低温分离是利用CO2与N2、O2、Ar等杂质在低温下的不同沸点进行分离,从而得到高纯度的CO2产品。变压吸附方法(PSA)是通过改变压力来吸附和解吸附,不仅可以提高CO2回收效率,还降低了CO2气流中惰性气体去除成本,实现一部分惰性气体再次循环回锅炉中,提高CO2的捕获。Hack等[65]提出了一种零排放闭循环的系统,如图9所示。该系统中N2、O2、Ar等惰性气体采用变压吸附方法分离,剩下一部分排入空气分离装置进行下一次循环,实现了高纯度的CO2捕获。

图9 零排放闭环富氧燃烧系统[65]

6 联合脱除技术

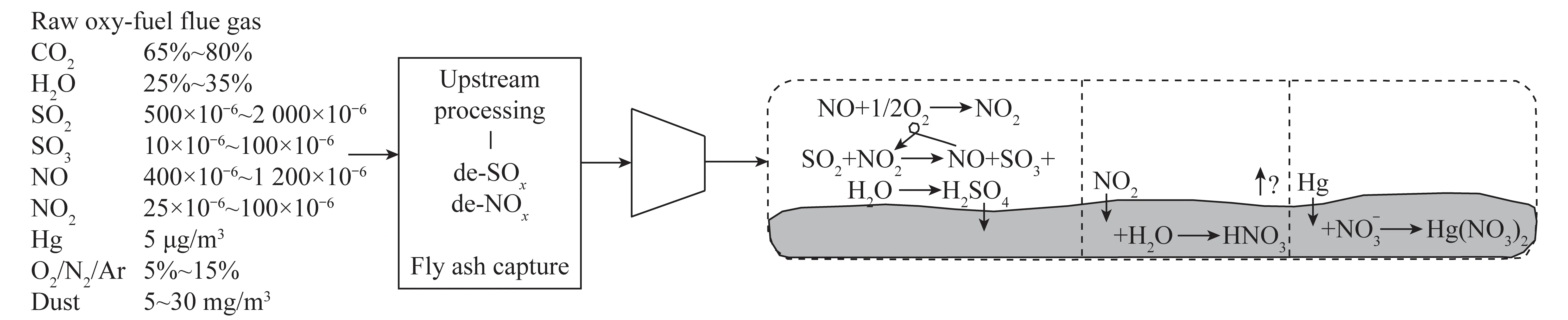

近年来,在富氧燃烧CO2压缩过程中联合脱除SOx、NOx和Hg的技术得到了广泛研究。CO2压缩捕集时的加压降温过程为脱除SO2和NOx提供了有利条件,另外,由于SO2和NOx浓度高于空气燃烧,使得脱除效率高,并能够资源化回收硫酸和硝酸。Air Products公司提出了在CO2压缩过程中以硝酸和硫酸的形式除去NOx和SOx以及以Hg(NO3)2的形式去除Hg0的简化反应机理[66-67],如图10所示。该机理涉及4个步骤:NO与O2在高压下氧化为NO2;NO2与SO2反应生成SO3,在与H2O反应生成H2SO4;残余的NO2与水反应生成HNO3;Hg与HNO3反应生成Hg(NO3)2。

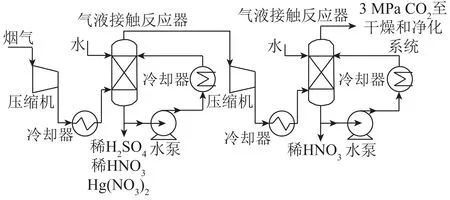

德国Linde公司开发了一种湿法洗涤方法:在CO2进入压缩机前,烟气脱硫系统除去95%~99%的SO2,随后烟气被压缩至1.8 MPa,使NO转化为NO2并在氨溶液中化学吸收以形成硝酸铵[68]。法国Air Liquide公司开发了一种常压去除SO2和高压去除NO的洗涤系统,该方法使用苛性碱溶液吸收SOx到较低浓度,然后烟气通过四级压缩系统除去NO[69]。普莱克斯公司设计了2套SOx、NOx、Hg的脱除方法用于高硫煤和低硫煤燃烧后的烟气净化[70]。烟气首先进入压缩机,冷凝过程中使一部分NO和SO2生成H2SO4和HNO3,随后送到活性炭床进行氧化(SO2→SO3,NO→NO2),饱和后用水洗涤使其再生(SO3→H2SO4,NO2→HNO3),几乎所有的NO都作为相应的酸被吸收和除去。美国Air Products公司提出的高压联合脱除技术由于简单、成本低和副产物具有资源化利用价值等优点,具有较大商业应用价值[71],该技术系统示意如图11所示。烟气首先进入压缩机被压缩至1.5 MPa,促进NO氧化为NO2,得到的NO2将SO2氧化为SO3,NO2同时被还原为NO,烟气经冷却器冷却后进入第1级逆流气液接触反应器,在该反应器中SO3与H2O充分接触生成H2SO4。根据铅室反应机理,在SO2完全被氧化生成H2SO4后,NO2开始与H2O反应生成HNO2和HNO3,同时Hg与HNO3发生反应以Hg(NO3)2形式脱除。脱硫后的烟气经压缩机压缩至3 MPa,再经冷却器冷却后进入第2级逆流气液接触反应器,该反应器中未除尽的NO被氧化为NO2并与H2O反应生成HNO2和HNO3,该反应系统可以达到100%的SO2脱除效率和>90%的NO脱除效率。该技术有4个特点:① 有效利用压缩过程能量,无须外部压缩能耗;② 具有较高SO2和NO脱除率,省去传统脱硫脱硝装置;③ 吸收后可以回收H2SO4和HNO3产品,降低系统成本;④ 烟气中的Hg以Hg(NO3)2形式脱除。

图10 富氧燃烧杂质去除机理[66-67]

图11 富氧燃烧CO2压缩脱硫脱硝系统示意[67]

如果元素汞可以在富氧燃烧烟道气体压缩过程中与NOx气体结合捕获,这就提供了一种成本相对较低的清洁方案。Ting等[75]采用实验室规模的试验研究气态元素汞在硝酸中的吸收,以及2.5 MPa压力下由NO氧化生成的NO2与汞发生的气相反应。观察到硝酸对汞的吸收有限,降压后可能有部分汞发生解吸。另外,汞在气相中易与NO2发生反应,NO2对气态元素汞的氧化显著。Stanger等[69,76]对富氧燃烧压缩过程中同时去除SOx、NOx和Hg进行研究,结果表明,在压缩过程中,降低温度可以产生最大的NOx和Hg捕获。高压下反应主要发生在气相,且压力、停留时间以及NO2浓度对Hg的脱除都有影响,还发现没有NO2,在压缩系统中无法观察到Hg的脱除。

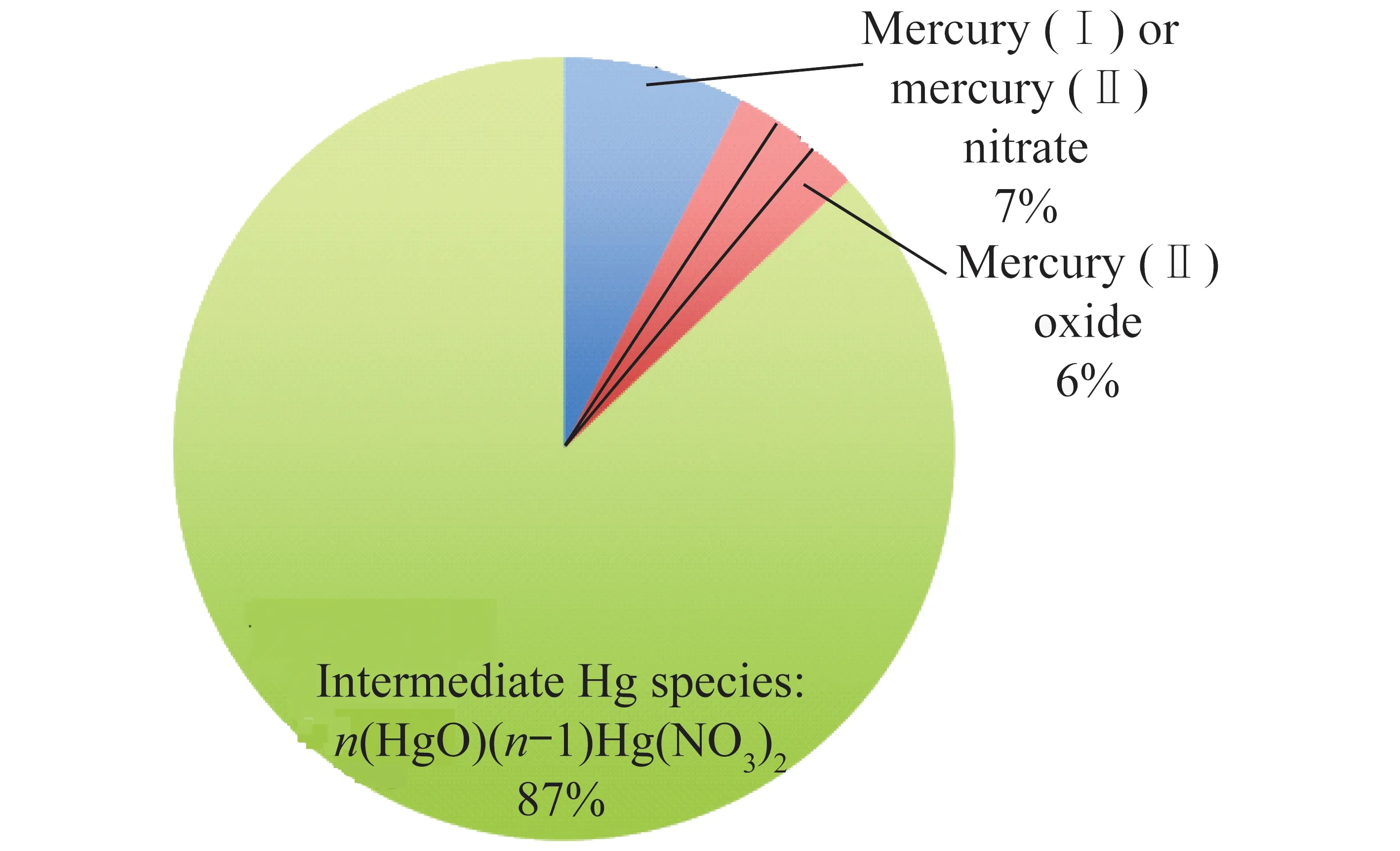

Hall等[77]与Snider等[78]对NO2与Hg的气相反应进行研究,虽然表面体积比不同,但2项研究的动力学结果一致,如图12所示(k′为速率常数),从本质上证明了Hg-NO2反应是气相反应。关于Hg与NO2反应生成的产物,一些文献认为只有Hg(II)盐形成,而另一些文献认为只有Hg(I)盐或同时存在Hg(I)盐和Hg(II)盐。汞盐受热容易分解并形成中间产物,一些学者对热解产物进行了研究[78-84],不过目前关于汞化合物的文献还不能够阐明Hg和NO2反应的产物。

图13为根据现有文献和Ting等[85]试验结果推测的汞产品成分分布,其中7%为I价或II价硝酸盐,6%为II价氧化汞,剩余87%为暂时未知的中间态汞化合物。

图12 Snider与Hall动力学拟合结果[78]

图13 可能形成的Hg-NO2反应产物[85]

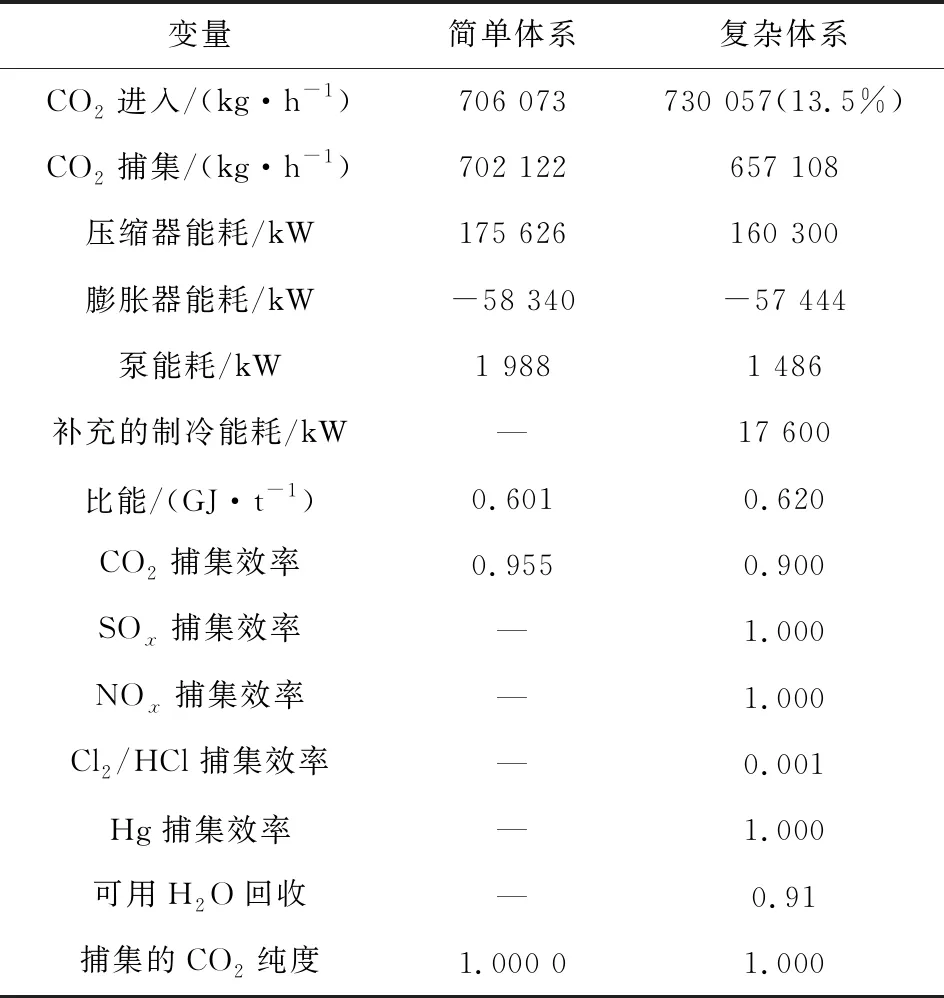

近年来,低温碳捕集技术(Cryogenic carbon capture,CCC)也有相关报道,低温碳捕集是去除二氧化碳的有效方法,该方法运用了烟气各成分的物理性质在加压低温下分离,有潜力取代洗涤器和其他烟气处理方法。Baxter等[86]用Aspen Plus对低温碳捕集系统进行了比较理想化的模拟,表3为CCC过程中简单体系(N2、O2、CO2)和复杂体系(烟气中包含S、N、Hg、Cl)下各数据的模拟结果,可知采用低温碳捕集技术各部分的能耗,且该技术使烟气中SOx、NOx、Hg的捕集效率达到100%,并能捕集到高纯度CO2。对于低温碳捕集技术目前还缺乏可行性的研究。

表3 CCC过程中简单体系(N2、O2、CO2)和复杂体系(烟气中包含S、N、Hg、Cl)下的模拟结果[86]

7 结语与展望

本文详细描述了富氧燃烧碳捕集过程中的烟气净化工艺,包括SOx、NOx、Hg和惰性气体的单独脱除技术,以及利用富氧燃烧碳捕集过程特有的烟气压缩液化环节,实现多种污染物的联合脱除技术。SOx脱除技术中,石灰石/石膏湿法脱硫技术脱硫效率高并能产生可回收的石膏,是目前应用最广泛的烟气脱硫技术。NOx脱除技术中,SCR运行费用高、氨易泄漏而且催化剂易失活;SNCR脱硝效率较低;氧化吸收法工艺简单、能耗少、成本低,已有较多研究;加压条件下的脱硝能产生具有经济效益的硝酸,有较高的研究价值。Hg脱除技术中,不同烟气成分对Hg的氧化有一定作用,利用活性炭及对活性炭改性控制Hg排放是目前主要研究方向。惰性气体净化技术中,采用变压吸附方法吸附和解吸附,降低了CO2气流中惰性气体去除的成本。联合脱除技术在烟气压缩液化系统中有效利用压缩过程的高压条件将SOx、NOx、Hg分别以硫酸、硝酸、Hg(NO3)2形式协同去除,该技术是富氧燃烧烟气净化技术的研究热点。

根据现有文献报告后续的研究重点为:

1)深入研究高压下的NO氧化动力学,对不同压力下NO氧化速率常数的变化趋势进行解释。

2)高压下NOx与SOx联合脱除的产物还需要进一步分析,包括N-S化合物HADS和HAMS,以及如何减少N2O生成,如何使高压下同时吸收的NOx和SOx以HNO3和H2SO4形式分离进行回收。

3)NO2与Hg的反应体系在高压下生成的产物尚不清楚,可以展开后续研究。