空气中直接捕集CO2技术研究进展

2021-04-08张榕江杨伯伦吴志强

张 杰,郭 伟,张 博,张榕江,杨伯伦,吴志强

(西安交通大学 化学工程与技术学院 陕西省能源化工过程强化重点实验室,陕西 西安 710049)

0 引 言

在过去半个多世纪里,人类活动导致全球CO2排放量逐年增加。大气中CO2浓度由1960年的310×10-6左右增加到2019年的410×10-6,每年全球CO2排放量超过350亿t[1-2]。作为温室气体的主要成分,CO2排放量增多加剧了全球变暖。据联合国政府间气候变化委员会(IPCC)的评估报告显示,相比于前工业化时期,全球平均温度上升了0.8~1.2 ℃,如果继续按照目前的增温速度不加以控制,2030—2052年全球平均温度可能提升1.5 ℃[3]。全球温度上升导致大量冰川融化加快、海平面升高、生态环境发生变化[4]。因此,通过CO2减排等碳中和技术来延缓全球变暖越来越受重视[5-6]。

为了实现碳负排放,生物质能源和CO2捕获及储存技术愈发受到重视。空气中直接捕集CO2(Direct air capture,DAC)是一种通过工程系统从环境空气中去除CO2的技术,该技术可有效降低大气中CO2浓度[2]。本文将在介绍DAC工艺的基础上,重点分析DAC关键材料、主要设备以及DAC技术经济可行性的研究现状,并对其未来发展趋势进行展望。

1 DAC发展历史

1.1 现行CO2减排方法及挑战

自然界主要通过生物圈和海水2种方式对CO2进行吸收。生物圈中植物利用太阳能将水和CO2转变为含碳有机物和氧气来维持大气中的碳-氧平衡[7];海水中CO2分压低于大气中CO2分压时,海水会吸收CO2[8]。人类活动排放的CO2处在大气、海洋、生物圈这一自然碳循环之上,每年海洋和生物圈吸收的CO2约占人类排放总量的45%[9]。但自然界吸收CO2已经不能满足CO2减排的需求,所以逐渐发展出工业化减排CO2的方法。

CO2工业减排方法主要包括碳捕集与封存技术(Carbon capture and storage,CCS)和碳捕集、利用与封存技术(Carbon capture utilization and storage,CCUS)。CCS技术主要是从排放源将CO2捕集并分离,然后输送到海洋等地点将CO2封存;而CCUS是将捕集分离出的CO2进行资源化利用[10-11]。这2种技术主要是对以化石燃料为基础的发电厂、炼油厂、化工厂等大型固定点源排放的CO2进行处理[12-13]。2014年IPCC研究报告显示,2010年全球温室气体排放贡献中建筑业占比6.3%,交通活动占比14%,工业占比21%,农林及土地利用占比25%,电力和供暖占比24%,其他占比11%[14]。除了工业以及电力行业等固定点源的温室气体排放,接近50%的温室气体排放源自分布源。为此,亟需一种技术对这些分布源的CO2进行捕集和利用。

1.2 空气中直接捕集CO2技术的提出

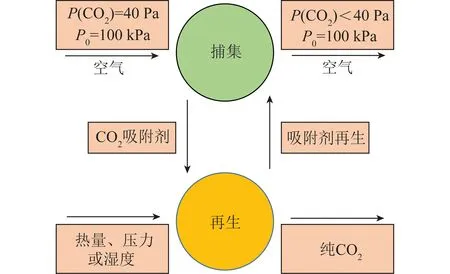

空气中直接捕集CO2(Direct air capture,DAC)技术是一种回收利用分布源排放的CO2技术,可以处理交通、农林、建筑行业等分布源排放的CO2。DAC是阿拉莫斯实验室(Los Alamos National Laboratory)的Lackner在1999年为缓解气候变化而提出的[15]。DAC概念提出以后,由于空气中CO2浓度明显低于固定源CO2浓度,研究人员对DAC能否真正可以减少大气中CO2浓度以及减缓温室效应产生了辩论[16-17]。随着科研人员不断研发DAC的方法和材料,目前DAC技术已被视为一种可行的CO2减排技术。DAC系技术流程如图1所示[18],空气中CO2通过吸附剂进行捕集,完成捕集后的吸附剂通过改变热量、压力或温度进行吸附剂再生,再生后的吸附剂再次用于CO2捕集,而纯CO2则被储存起来。

图1 DAC系统流程[18]

DAC技术的优势主要在于可以对数以百万计的小型化石燃料燃烧装置以及数以亿计的交通工具等分布源的CO2进行捕集处理。此外,与CCS或CCUS这些主要针对固定源捕获的技术相比,DAC装置的布置地点具有更大的灵活性。且DAC技术可与CCS技术结合使用,对CCS技术储存中泄露的CO2进行捕捉[19]。CO2排放量增长趋势不可避免,合理运用DAC技术可能出现碳“负排放”的情况,极大降低大气中CO2浓度[20-21]。

2 DAC技术概述

2.1 DAC技术分析

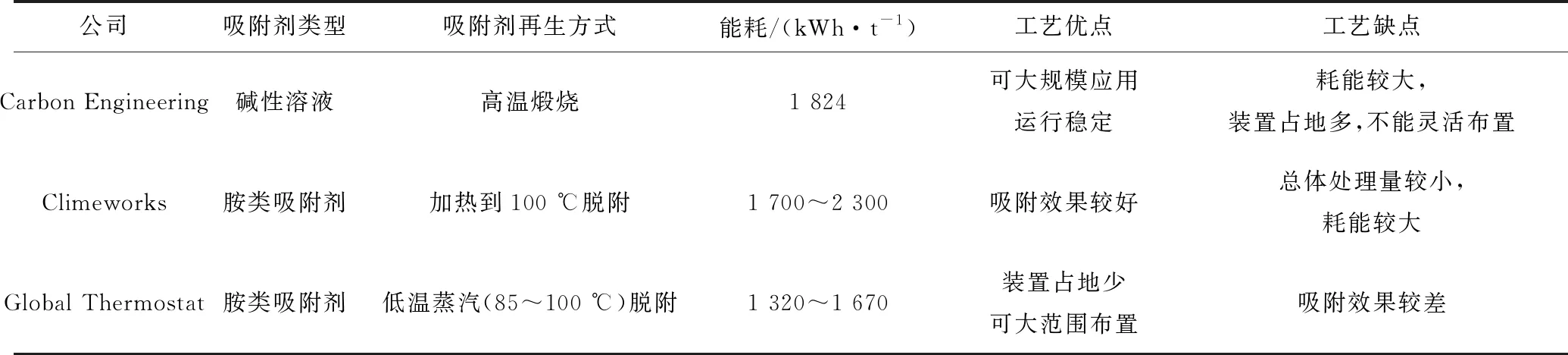

目前,DAC工艺一般由空气捕捉模块、吸收剂或吸附剂再生模块、CO2储存模块3部分组成。在空气捕捉模块,大多先通过引风机等设备对空气中CO2进行捕集,再通过固体吸附材料或液体吸收材料吸收CO2。吸收或吸附材料再生模块主要通过高温脱附等方法对材料进行再生。CO2储存模块主要通过压缩机将收集的CO2送入储罐中贮存。现有DAC工艺流程见表1。

表1 DAC工艺流程对比

哈佛大学Keith教授创办的碳工程公司(Carbon Engineering,CE)构建了以KOH和Ca(OH)2为核心吸收溶液的工艺,并在加拿大进行了中试[22]。CE公司涉及的工艺流程如图2所示,该工艺主要流程为:① 通过空气接触器将大气中低浓度CO2捕集并由KOH溶液吸收,将CO2转化为K2CO3溶液;② K2CO3溶液进入颗粒反应器与Ca(OH)2溶液反应后生成CaCO3固体和KOH溶液;③ CaCO3固体进入煅烧炉分解为高浓度CO2和CaO固体,高浓度CO2经过压缩机变为化工原料进行收集和储存;④ CaO固体在生石灰消化器中与H2O反应生成Ca(OH)2溶液,为步骤②提供原料。涉及的反应为

(1)

(2)

(3)

(4)

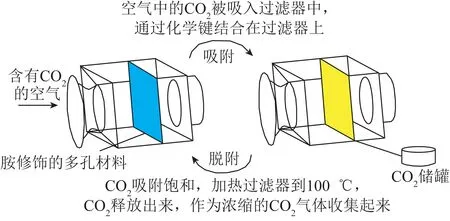

Climeworks公司研发了不同的DAC工艺,其涉及的工艺流程如图3所示。① 空气中CO2被吸入过滤器(胺修饰的多孔材料构成),CO2通过化学键结合在过滤器上。② 过滤器上CO2吸附饱和,加热过滤器到100 ℃,化学键断裂,CO2从过滤器上释放出来,并作为浓缩的CO2气体被收集起来[23]。

哥伦比亚大学研究人员Eisenberger创办的全球恒温器(Global Thermostat)公司自2010年成立以来一直致力于研发DAC工艺。使用气流装置在接触器表面吸附空气。每台接触器是矩形塔设备,接触器内嵌的胺吸附剂附着在多孔、蜂窝的陶瓷块上用以吸附CO2。吸附完成后使用低温蒸汽(85~100 ℃)对CO2进行脱附收集。Global Thermostat公司宣称其使用的氨基聚合物吸附剂将整个系统的循环时间缩短至30 min以下。为实现85~95 ℃下吸附剂再生时间不到100 s,使用低于大气压的饱和蒸汽作为直接传热流体和吹扫气体[24]。此外,该公司使用空气接触器宽度约为碳工程公司的1/65,通过缩短空气流通距离,从而降低风扇功率,减少能耗。

图2 CE工艺流程[22]

图3 Climeworks工艺流程[23]

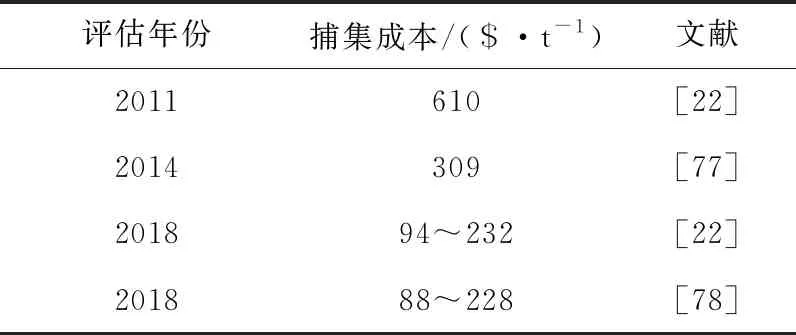

总体而言,DAC在工业领域的发展还处于初步阶段。限制DAC发展的主要因素之一为成本过高,其与部分文献的传统碳捕集技术成本比较见表2。在DAC暂无工业数据支撑时,部分研究人员根据热力学第二定律对CO2捕集效率进行了计算,预估捕获1 t CO2成本约为$1 000[25]。美国物理学会2011年技术报告估计DAC每捕获1 t CO2要花费$610。随着CO2吸收/吸附材料发展以及反应设备更新,成本有所降低,但仍维持在较高价位。为此目前DAC工艺大多以小试或中试为主。

表2 CO2捕集成本对比

2.2 DAC技术关键

DAC技术关键之一在于高效低成本吸收/吸附材料的开发设计。物理吸附依赖于分子间作用力来吸附CO2,通常发生在吸附剂表面。吸附材料需要吸附剂有高表面积,如以高孔隙率或纳米尺寸的材料做吸附剂。物理吸附剂易再生,但由于从空气中吸收CO2一般在常温下进行反应,所以物理吸附剂的吸附性和选择性较差[30]。化学吸附依赖于化学键力吸附,化学吸附剂吸附性较强,但由于化学键力使得分子结合紧密,在CO2脱附时耗能较大[31]。通过化学反应实现吸收操作,但工艺复杂,吸收效率不高。因此如何开发兼具高吸附容量和高选择性的吸附材料是DAC技术未来商业化应用的关键。此外,从吸附剂中解吸CO2过程也必须简单、高效、耗能少;吸收/吸附材料能经历多次循环使用。

DAC技术另一关键是高效低成本设备的开发。DAC技术涉及的装置主要有捕集装置、吸附或吸收装置、脱附或再生装置。就捕集装置而言,燃煤电厂等固定点源的CO2排放浓度在10%~20%[32-33],而大气中CO2浓度在410×10-6左右,远低于固定点源CO2排放量。所以改进空气捕集装置提高CO2捕集率是降低成本的关键。对吸附装置以及脱附装置的改进和研究至关重要。目前DAC在工业领域涉及较少,所以相关DAC设备研究报道较少。总体而言,对DAC技术进行过程强化以及对工艺系统进行整合优化是降低成本的关键。

3 DAC吸收/吸附材料研究进展

工业上捕集CO2方法很多,应用较广的有物理吸收、化学吸收等吸收分离法,变温吸附、变压吸附等吸附分离法,膜分离等方法。捕集CO2方法种类繁多,但有些方法主要适用于吸收电厂等固定源排放的CO2,而空气中CO2浓度约为固定源排放CO2浓度的1/300,一些方法并不适用于DAC工艺。研究人员对DAC工艺涉及相关材料的研究要集中在碱性溶液、分子筛及金属有机框架、胺类吸附材料等[34]。

3.1 碱性溶液

Keith等[17]于2006年提出使用NaOH和CaO作为DAC吸收剂,并对系统成本进行预估,捕集1 t CO2成本在$500左右。涉及的主要反应有

(5)

(6)

(7)

(8)

Zeman等[35]设计的DAC系统使用了过滤装置,在CaCO3煅烧前先去除水分,将系统总体耗能降为442 kJ/mol(以CO2计,下同),明显低于Keith提出的系统耗能679 kJ/mol。NaOH与CaO为吸附剂的体系便宜、相对无害,DAC工艺涉及的设备均可以用现有设备改装[17]。但CaCO3煅烧温度在700~900 ℃,系统能耗较高。

针对能耗较高的问题,Mahmoudkhani和Keith等[36]研发了一种新的DAC吸收剂,使用NaOH溶液和三钛酸钠Na2O·3TiO2对CO2进行捕捉。该系统通过NaOH吸收CO2生成Na2CO3溶液,Na2CO3溶液除水变为固体,Na2CO3与Na2O·3TiO2反应生成五钛酸钠4Na2O·5TiO2和高浓度CO2。五钛酸钠与水反应再生为三钛酸钠,捕捉1 mol CO2耗能为150 kJ。涉及的主要反应为

(9)

(10)

(11)

系统整体耗能较小,但反应(10)的反应温度为850 ℃,反应(11)的反应温度为100 ℃。反应温度变化700 ℃,反应过程中对反应物和产物加热和冷却的能量需求较大,对有效传热的要求更严格。

CE公司采用KOH和Ca(OH)2溶液吸收CO2,主要分为2个循环(图2)。左侧循环通过KOH等对CO2进行吸收,吸收的CO2转移到碳酸盐溶液中;右侧循环通过对CaCO3煅烧和CaO水合进行Ca(OH)2再生[22]。

碱性溶液用于DAC的优势在于反应原料成本低,但再生阶段需要反应温度较高,能耗较大。研究人员希望寻找一种结构稳定且能在较低温度范围内再生的材料,从而降低DAC成本[30]。

3.2 分子筛及金属有机框架

物理吸附主要是利用吸附剂与空气各组分之间范德华力不同吸附分离CO2。物理吸附剂在低温和高压条件下进行吸附,在高温和低压条件下进行脱附[37]。物理吸附一般发生在吸附剂表面,大多是高比表面积和高孔隙度的多孔性物质[38]。相关研究人员研究了沸石分子筛和金属有机框架(Metal-organic frameworks,MOFs)用于DAC的吸附性能。

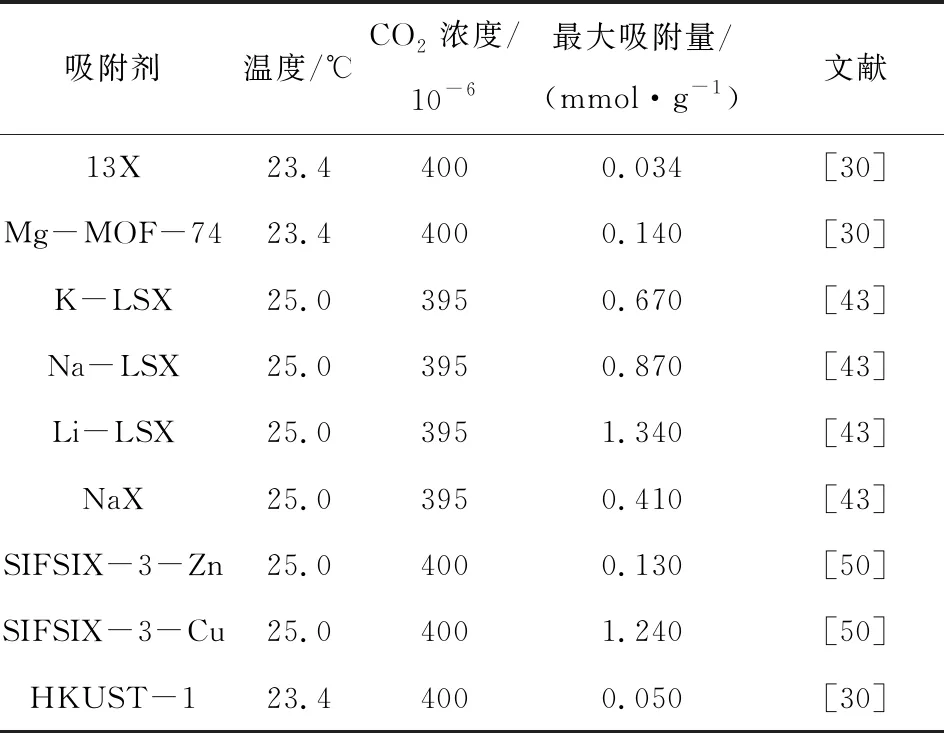

沸石分子筛是一种多孔结晶硅铝酸盐,CO2吸附效率主要受孔隙结构中阳离子大小、电荷密度和分布的影响[39]。沸石分子筛属于一种极性吸附剂,对极性强或不饱和分子有较强的吸附能力,而对非极性分子中易极化的极化率较大的分子也容易吸附。CO2分子由于碳氧键的极性以及氧原子的孤电子对存在,致使其与沸石分子筛有强烈的吸附作用,从导致吸附量增加[40]。Kumar等[30]和Madden等[41]在23.4 ℃、相对湿度49%的模拟空气条件下,对不同类型分子筛进行12 h的DAC连续测试。结果表明,分子筛13X对CO2吸附量为1.5 mg/g,低于Mg-MOF-74以及TEPA-SBA-15,但在101 325 Pa的纯CO2中,13X稳定性远高于Mg-MOF-74等吸附材料。5A沸石分子筛在极低的CO2分压下结构稳定、吸附能力强,可被应用到吸附床中捕获低浓度CO2[42]。Stuckert等[43]测试了Li-LSX、K-LSX及NaX沸石的DAC性能,发现Li-LSX的CO2吸附容量是NaX的2倍,且明显高于其他沸石。此外,Li-LSX的CO2吸附热为-51 kJ/mol,K-LSX和NaX吸附热则分别为-43和-40 kJ/mol。Wilson等[44]发现低Si/Al八面沸石分子筛更适用于DAC工艺。

沸石分子筛较好的结构稳定性在DAC领域受到关注,但面临的主要挑战在于水分存在时CO2吸收能力下降。为此需要对空气进行干燥,这将增加系统的复杂性和运行成本[45]。由此,部分研究人员提出将MOFs用于DAC技术。MOFs作为一类通过有机配体和金属中心自组装的有可调节孔径的材料,具有比表面积大、孔隙率高、结构及功能多样等优势[46-47]。目前主要有2种方式来提高MOFs材料对CO2的吸附能力,一种是通过负载胺类化合物提高吸附部位与CO2分子的亲和能力;另一种是通过调整孔径以及活性位点的分布构建特殊的几何通道吸附更多的CO2[48]。研究人员探究了SIFSIX系列材料的DAC性能。温度298 K、CO2分压10 132.5 Pa时,SIFSIX-2-Cu吸附CO2的能力为1.84 mmol/g,SIFSIX-3-Zn吸附CO2的能力为2.05 mmol/g[49]。Shekhah等[50]指出SIFSIX-3-Cu的孔径为0.35 nm,SIFSIX-3-Cu的孔径为0.348 nm,通过CO2在298 K的吸附等温线测得两者BET比表面积分别为300和250 m2/g。温度25 ℃、CO2浓度为400×10-6时,SIFSIX-3-Cu和SIFSIX-3-Zn的CO2吸附能力分别为1.24和0.13 mmol/g,且在穿透试验中SIFSIX-3-Cu展现出更好的吸附选择性。温度23.4 ℃、CO2浓度400×10-6时,铜基MOFs材料HKUST-1的CO2吸附能力为0.05 mmol/g[30,51]。研究人员为了提高MOFs对低分压CO2的捕集能力,采用金属离子(Zn、Cu、Mg等)构建具有不饱和金属位点的MOFs材料,以增强对CO2的吸附。但现有MOFs以及其他物理吸附材料对于空气中CO2的吸附选择性不高,难以满足DAC的要求。未来还需要进一步开发不同的MOFs材料提高对空气中CO2吸附选择性[41]。常见的分子筛及金属有机框架材料的DAC性能见表3。

表3 部分物理吸附材料对CO2的吸附容量

3.3 胺类吸附剂

MOFs材料用于DAC时易受到N2及H2O的影响,研究人员进一步考虑使用胺类负载的固体吸附剂从空气中捕集CO2[52]。胺类吸附剂在固定源CO2捕集领域的应用较为成熟,早在1930年相关人员使用有机胺溶液捕集分离CO2[53]。但直接使用胺溶液分离CO2时,吸附剂再生时溶液蒸发导致热量损失严重。为了降低能耗,尝试使用固体胺吸附剂进行CO2捕集。固体胺吸收CO2的原理在于其中的氨基与CO2反应生成氨基甲酸盐离子。水存在时,胺与CO2生成碳酸氢铵,反应方程[54-55]为

(12)

(R1= R2=CH2CH2OH)。

(13)

固体胺类吸附剂通过将有机胺在载体内高度分散,不仅可以同时对CO2进行吸收和吸附,还能通过设计不同的载体结构和形貌以及选择不同的有机胺来提高捕集CO2的能力。因此固体胺类吸附剂在CO2捕集领域展现了极高的应用潜力。

目前,固体胺类吸附剂制备可以分为以下3类(图4)[56]:第1类基于物理浸渍法制备,第2类通过硅烷键共价束缚,第3类通过原位聚合直接共价束缚[56-57]。

第1类胺吸附剂通常是将固体材料浸渍于有机胺溶液中,活性组分贮存在材料孔道内部,经过蒸发溶剂、干燥活化制得[58]。通过浸渍法可以将多种含胺物质负载在固体载体上,常见的有机胺包括单乙醇胺(MEA)、二乙醇胺(DEA)、三乙醇胺(TEA)以及聚乙烯亚胺(PEI)等。但由于DAC多采用变温吸附工艺,需要一种相对挥发分较低的胺类物质来减少吸附剂再生期间吸附剂的降解以及胺的损失[52,59]。低分子量的PEI在变温吸附中具有较高的胺基密度且再生时耗能低,是用于DAC性能研究的主要含胺聚合物[60]。

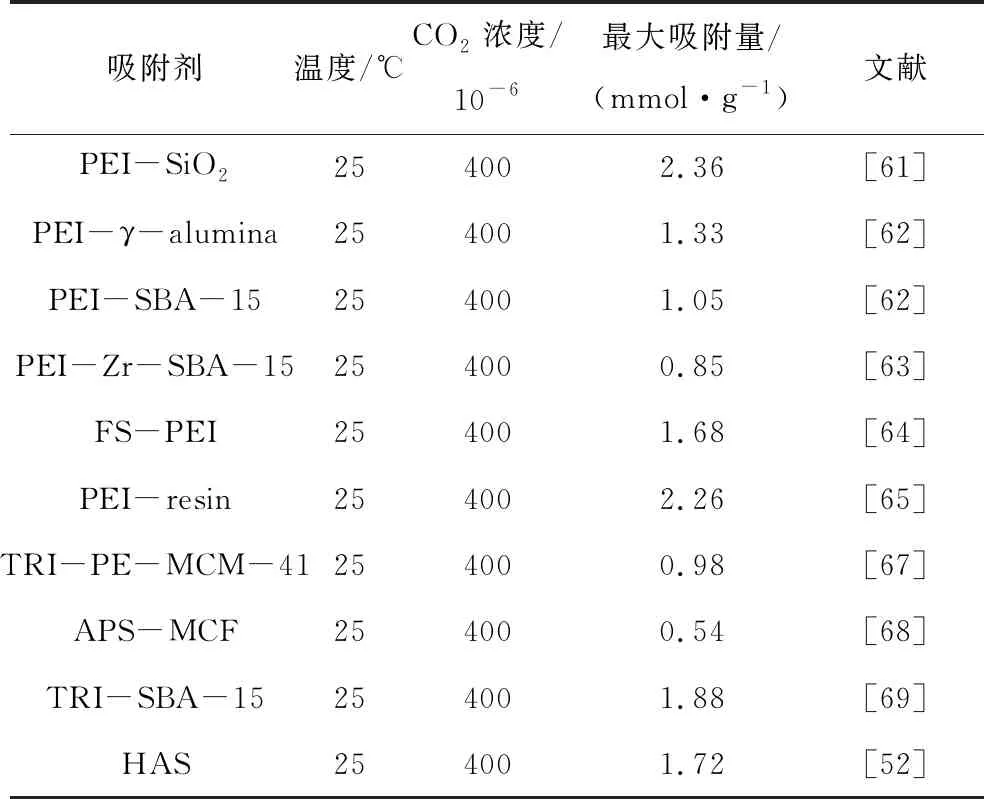

Choi等[61]率先开展了将PEI浸渍的固体胺吸附剂用于DAC的研究,通过将45.1%的PEI浸渍在SiO2上(氨基负载量为10.5 mmol/g),在25 ℃、CO2浓度400×10-6条件下得到CO2吸附量为2.36 mmol/g,经过4次吸附及解吸后吸附量降低为1.65 mmol/g。Chaikittisilp等[62]将37.2%的PEI负载在介孔γ氧化铝上,25 ℃、CO2浓度400×10-6条件下对CO2吸附量为1.33 mmol/g,而将39.9%的PEI浸渍在SBA-15上对CO2的吸附量为1.05 mmol/g。通过105 ℃蒸汽对吸附剂进行超过24 h的脱附再生后发现,负载在介孔γ氧化铝上的吸附剂较初始CO2吸收能力损失了25.2%,而负载在SBA-15上的吸附剂再生后损失了81.3%的CO2吸收能力;PEI负载在介孔γ氧化铝上不仅展现出更好的吸附容量,还在吸附脱附的循环试验中展现出更好的稳定性。Kuwahara等[63]通过将Zr掺入SBA-15中改变载体的酸碱性质,从而提高对CO2的吸附特性。在25 ℃、CO2浓度400×10-6条件下,PEI/SBA-15的CO2吸附能力为0.19 mmol/g,而掺混Zr的PEI/Zr-SBA-15吸附能力为0.85 mmol/g。Goeppert等[64]将PEI负载在气相二氧化硅(FS)上用于测试DAC性能,研究发现在25 ℃、CO2浓度400×10-6条件下,PEI负载量分别为33%和50%时,CO2吸附能力分别为1.14、1.68 mmol/g;在85 ℃空气流中进行4次脱吸附/解吸循环后发现二者吸附能力无明显下降。Chen等[65]采用树脂负载PEI并测试其DAC性能,在25 ℃、CO2浓度400×10-6条件下,CO2吸附能力为2.26 mmol/g。第1类胺吸附剂由于制备方法简单,有望能大规模制备并应用DAC领域[57]。但由于通过浸渍法制备,胺组分吸附在载体表面,并未与载体通过化学键结合,在经过几次吸附/脱附循环后对CO2的吸附能力明显降低[52]。为此,研究人员提出采用化学接枝方式进行胺吸附剂制备,希望获得在吸附/脱附循环中结构稳定且吸附容量更高的胺类吸附剂[66]。

第2类胺吸附剂是通过化学接枝法使胺基连接到载体表面,一般利用氨基硅烷偶联剂的硅烷键和SiO2基固体表面上的硅羟基间的硅烷反应实现[34]。相比于第1类吸附剂,第2类吸附剂可以将氨基更加均匀分散在载体表面,且由于化学键不易破坏,通过化学接枝法制备的吸附剂一般具有更高的耐热性,不仅增加了单位面积上的CO2吸附活性,还延长了高温下吸附剂的使用寿命。但由于材料表面的硅羟基数目有限,使得接枝氨基的数量减少,CO2吸附容量低于第1类吸附剂[57,66]。

Belmabkhout等[67]用3-[2-(2-氨基乙氨基)乙氨基]丙基三甲氧基硅烷(TRI)化学接枝在扩孔后的介孔二氧化硅PE-MCM-41上制得TRI-PE-MCM-41,在25 ℃、CO2浓度400×10-6条件下,CO2的吸附能力为0.98 mmol/g。通过穿透试验发现,CO2浓度较低时,TRI-PE-MCM-41对CO2的吸附选择性高于对N2、O2和H2O的吸附选择性。Didas等[68]用3-氨丙基三甲氧基硅烷(APS)化学接枝在泡沫状介孔二氧化硅(MCF)上进行DAC测试,在25 ℃、CO2浓度400×10-6条件下,CO2的吸附能力为0.54 mmol/g;相比于仲胺和叔胺,伯胺展现出更高的CO2吸附容量。Lashaki等[69]用3-[2-(2-氨基乙氨基)乙氨基]丙基三甲氧基硅烷(TRI)化学接枝在介孔分子筛SBA-15上进行DAC测试,在6个不同孔径和壁内孔体积的SBA-15载体中,大孔径和高壁内孔体积对CO2吸附产生积极影响,CO2吸附量最高达到1.88 mmol/g。

第3类胺吸附剂是将共价结合的聚合胺整合到固体载体上,这类吸附剂富含胺,相比于前2类胺吸附剂具有更好的吸附能力。同时胺基团的共价束缚使其具有更好的再生性[70]。Choi等[52]通过氮丙啶在多孔载体上开环原位聚合生成超支氨基二氧化硅(HAS),CO2浓度由10%降至400×10-6时,HAS的CO2吸附容量由3.77 mmol/g降到1.72 mmol/g。CO2浓度为400×10-6时,HAS上胺负载量由2.3 mmol/g增至9.9 mmol/g,CO2吸附容量也由0.16 mmol/g增至1.72 mmol/g。部分胺类吸附剂及其吸附容量见表4。

表4 部分胺类吸附剂对CO2的吸附容量

总体而言,碱性溶液吸附CO2时反应原料成本相对低廉,但碱性溶液再生过程中耗能较高。分子筛及金属有机框架吸附剂虽然再生耗能较低,但对空气中CO2的吸附容量和吸附选择性表现一般,导致其难以满足DAC要求。胺类吸附剂不仅展现出较好的吸附能力,由于其再生温度较低,可使用工业废热或少量热能为系统供能。使用胺类吸附剂时吸附和解吸在一个单元中逐步发生,将吸附或解吸集中在一个单元中,具有更高的效率和操作时间,有望降低系统成本。

除了以上3种吸附材料,以季胺型阴离子交换树脂为吸附剂的湿法再生吸附也颇受关注。该方法依赖于吸附剂的强碱性和亲水性,主要通过改变环境水汽压力,在干燥态对CO2进行吸附,湿润态对CO2进行脱附[71-72]。孙轶敏等[73]分析了I-200型阴离子交换树脂的材料特性以及不同温度下空气中CO2的吸附量和吸附反应动力学。吴禹松[74]探究了多孔树脂型吸附剂对空气中CO2的吸附容量以及吸附速率,并对吸附热力学性能和动力学性能进行研究。相比于其他方法,湿法再生在热力学方面突破了常规变温/变压吸附的高能耗限制等问题,但目前仍缺乏吸附容量良好的吸附剂,吸附动力学也有待进一步研究[75]。

4 DAC工艺的经济性分析

目前DAC是处于商业初期的相对较新的创新技术,进行大规模应用的经济性评估尤为重要[18]。基于高温水溶液吸收和低温固体吸附的不同路线的DAC资本支出几乎处于同一水平,但低温固体吸附由于对热量需求低,有利用废热降低成本的潜力,被认为是更有应用前景的选择[76]。

在DAC早期开发阶段时,Keith等[17]基于DAC所需能源以及土地面积,预估了氢氧化钠水溶液进行CO2捕获的成本在500 $/t以下。美国物理学会(APS)对DAC技术进行评估,以NaOH水溶液为吸收剂估算了每年从空气中捕获100万t CO2技术的成本约为610$/t。Zeman等[77]基于APS的评估报告进行研究,发现减少发电过程中煤炭的使用并在空气接触器上减少塑料包装材料可能对降低DAC成本有重要影响,碳捕获成本将从610 $/t降至309 $/t。Keith等[22]使用KOH为吸收剂,对DAC工艺涉及的原有装置进行改进,碳捕获成本降至94~232 $/t。2018年美国国家科学院负排放技术报告中,预估了未来10 a使用固体吸附剂DAC的成本在88~228 $/t[78]。由于DAC系统复杂,影响成本因素过多,不同经济评估方法成本不同。总体而言公司成本估算值通常低于文献中成本估算值[78]。不同时期部分关于DAC成本评估见表5。

表5 DAC成本评估

DAC的经济性分析对降低DAC成本至关重要,因此需要准确度高、适用范围广的模型来进行经济成本预估。基于此,Azarabadi和Lackner等[78]2019年提出了一种适用于DAC系统的技术经济模型估算方法。对于DAC领域的多数吸附剂,该模型可根据CO2市场价格以及吸附剂吸附周期、负载量和降解速率等吸附剂特性来评价其价值。DAC系统的净现值NPV0可用式(14)进行估算。

NPV0=Nrev-(NQ&M+Nbop+NS),

(14)

式中,Nrev为吸附剂产生总收益的现值;NQ&M为运营和维护成本;Nbop为工厂设备的净成本;NS为吸附剂材料成本。

在净现值估算中,DAC成本主要包含运营和维护成本(NQ&M)、吸附剂材料成本(NS)和工厂设备的净成本(Nbop)。其中NQ&M包括吸附剂装载和卸载时使用的能源、材料以及维护成本。NS包含吸附剂的价格VS以及安装相关成本IS。Nbop为设备初始购买价格Vbop与其折旧后的价值差。吸附剂单位时间内产生的收益现值可用式(15)表示,考虑到吸附剂最大使用时长为tlife,对式(15)积分得到总的收益现值为式(16)。

(15)

(16)

总体而言,DAC成本随着吸附剂和工艺的发展不断下降。某些用于DAC吸附的阴离子交换树脂的成本降至3$/kg,商业化MOFs成本能达到50~70 $/kg,而大规模生产后成本可能降至10 $/kg,虽然这些材料要经过结构调变才能获得很好的吸附容量,但已经展现出巨大的应用前景[79-80]。未来随着吸附材料的发展以及吸附剂寿命和稳定性的提高,DAC成本会进一步下降。

5 结语与展望

自Lackner于1999年为了缓解气候变化提出DAC技术以来,DAC是否可行一直广受争议。但随着技术日益发展和工艺逐渐完善,国外公司基于碱性溶液和胺类吸附剂对DAC规模化应用的初步探索以及国内学者基于湿法再生吸附技术进行的试验研究都表明,DAC在助力碳减排和实现碳中和方面具有巨大的应用潜力。总体而言,国内外学者对DAC进行了初步探索并尝试规模化设施的运行,未来关于DAC的研究需进一步关注以下方面:

1)进一步开发低成本、高通量、高选择性的DAC吸附/吸收材料,探索胺类等新型吸附剂对低浓度CO2的吸附能力,开展DAC吸附/吸收材料稳定性、寿命及循环性能长周期测试,为后续DAC技术规模化应用奠定基础。

2)研发能够快速装载和卸载吸附剂的DAC相关设备,提出适用于DAC工艺的过程强化技术,并开发基于不同吸附剂的高效工艺,对工艺系统进行整合和优化,并构建出成本低廉、装置简易的DAC工艺系统。

3)结合生命周期评价等手段,开展不同时间和空间尺度范围DAC工艺与可再生能源系统耦合的技术经济性评价和碳减排潜力分析,为减少全球碳排放、实现碳中和提供重要技术支撑。