控温控湿对西式发酵火腿理化性质及风味物质的影响

2021-04-08朴春香刘东敏李官浩

刘 鑫 朴春香 李 敏 刘东敏 李官浩

(1. 得利斯集团有限公司,山东 潍坊 2622000;2. 延边大学食品研究中心,吉林 延吉 133000)

发酵火腿是以猪后腿为原料,经长期的发酵成熟,形成的一种具有独特风味的发酵肉制品。传统的火腿加工一般从冬季开始加工,在自然条件下风干、发酵成熟。冬季低温能抑制微生物生长繁殖;春季温度回升,利于火腿风干,增强微生物的抑制作用;夏季温度较高,有利于火腿的成熟,火腿风味物质增加[1]。整个过程受自然因素制约,而且加工时间长,卫生质量存在隐患。而现代的发酵工艺加工火腿,在不同时期采用不同的发酵温度和湿度,有利于其风味的形成并能抑制有害微生物的生长繁殖。如:在火腿上盐阶段,维持低温高湿环境,有利于食盐渗透,防止微生物过度繁殖,避免火腿发酵前期腐败[2]8-11;在火腿加工后期,升高温度湿度,组织蛋白酶B活性增高,加快肌肉中氨基酸的分解,有利于火腿风味的形成[3]。在中国,目前控温控湿技术已被应用于金华火腿加工[4-5],但该技术应用于西式火腿发酵的研究还鲜有报道。将控温控湿新技术运用火腿生产,能够大幅提高产量且干净卫生,但制品口感风味与传统工艺发酵的火腿存在一定差异。目前中国对于西式发酵火腿控温控湿与传统发酵的火腿产品品质比较研究甚少,如何运用合理控温控湿技术生产西式发酵火腿使其具有与传统发酵火腿同样优良甚至风味更优的火腿,是目前大型西式火腿加工企业亟待解决的问题。

试验拟采用控温控湿技术发酵西式火腿,并对发酵过程中的理化变化及风味物质的差异进行研究,以期实现控温控湿技术在西式火腿加工中的应用。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

猪后腿肉:山东省潍坊市得利斯同路食品有限公司;

硫酸溶液、硝酸银溶液:分析纯,国家标准物质中心;

硫酸钾、三氯乙酸、铬酸钾:分析纯,科密欧化学试剂有限公司。

1.1.2 主要仪器设备

水分活度仪:LabMASTER-aw型,瑞士NOVASINA公司;

电子天平:YP302N型,上海菁海仪器有限公司;

凯式定氮仪:FOSS8200型,福斯分析仪器公司;

箱式电阻炉:SX2-4-10型,山东省龙口市先科仪器公司;

电子鼻:PEN3型,德国Airsense公司;

气相色谱-质相联用仪:QP2010 Plus型,日本岛津公司;

萃取纤维:65 μm PDMS/DVB型,美国Supelco公司。

1.2 方法

1.2.1 样品制备

(1) 工艺流程:

原料预处理(冷却排酸,需确保排酸24 h后猪腿中心温度在4.6~5.0 ℃)→一次上盐(温度2~3 ℃,相对湿度80%~85%)→二次上盐(2~3 ℃,相对湿度调整至70%~80%)→去盐→预腌制(温度3~5 ℃,相对湿度60%~75%)→腌制(温度3~5 ℃,相对湿度65%~80%)→清洗、修整及风干(温度24~14 ℃)→熟化→包装→入库

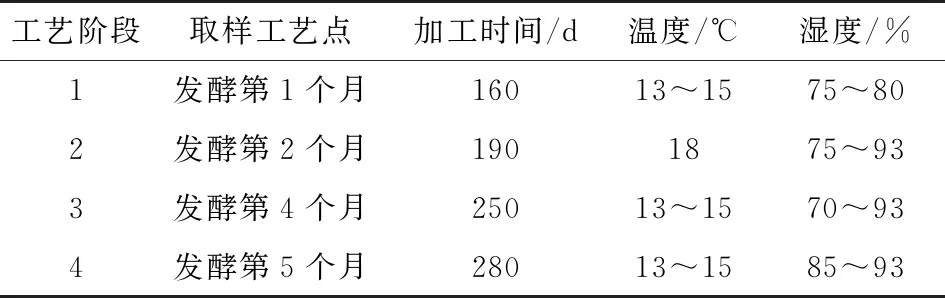

(2) 分组及取样:试验分为2组,每组12条火腿,对照组(CK),控温控湿组(TH),从熟化期开始对照组置于常温库[(20±5) ℃]进行自然发酵,控温控湿组采用表1的温度湿度进行发酵。对照组和控温控湿组火腿取样分别于4个主要工艺步骤进行取样。火腿发酵第1个月时在其表面涂抹猪油,防止水分流失及产品过度氧化。样品取出后搅碎真空包装,-20 ℃下保存。

根据帕尔玛火腿加工工艺[6]及得利斯实际生产加工工艺,设置如下温湿度参数。具体温度湿度参数详见表1。

表1 控温控湿组火腿加工过程中温度湿度参数及取样工艺点

1.2.2 水分的测定 按GB 5009.3—2016的直接干燥法执行。

1.2.3 pH的测定 参照文献[7]。

1.2.4 颜色的测定 采用便携式色差计。肉色用亮度(L*值)、红度(a*值)、黄度(b*值)表示。

1.2.5 灰分的测定 按GB 5009.4—2016的第一法执行。

1.2.6 食盐的测定 按GB 5009.44—2019的第三法(银量法)执行。

1.2.7 总蛋白质的测定 称取绞碎样品0.5 g于消化管中,加入硫酸镁0.2 g、硫酸钾6 g和98%浓硫酸12 mL,置于加热炉上,从140 ℃升温,每隔1 h升温100 ℃ 直至升温至440 ℃下消化4 h以上,室温冷却后用全自动凯氏定氮仪测定。

1.2.8 电子鼻分析 取5 g样品置于样品瓶中,密封。测试前平衡气体30 min,以干燥空气为载气,气体流速400 mL/min,清洗时间240 s,测试时间100 s,准备时间10 s,测试温度25 ℃。采集样品气味数据。

1.2.9 挥发性风味物质分析 参照文献[8]。

1.2.10 数据统计与分析 所有试验重复3次,使用Excel软件进行数据统计整理,结果用SPSS软件进行统计分析,采用Prism8.0软件作图。

2 结果与分析

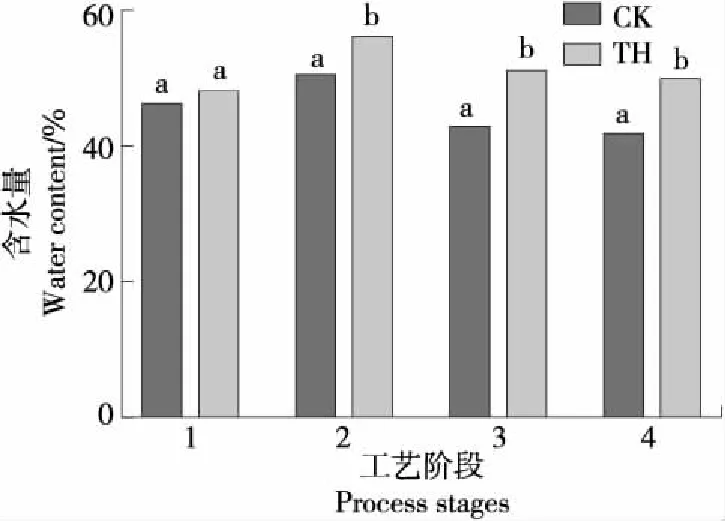

2.1 对发酵火腿水分的影响

如图1所示,对照组和控温控湿组在发酵过程中水分变化趋势一致,均随着发酵时间的延长先升高后降低,在发酵第2个月达到最大值,分别为50.79%和56.53%。火腿在发酵期间,食盐不断渗透导致水分流失,当涂抹猪油时,表面水分不易蒸发,水分含量升高。发酵第5个月时对照组与控温控湿组水分质量分数分别为42.25%和50.16%,存在显著差异(P<0.05)。水分质量分数变化趋势与大多数发酵肉制品水分质量分数的变化趋势一致[9]。Giovanelli等[10]研究了3种意大利火腿发酵时的变化,发现在发酵过程中水分质量分数剧烈下降原因之一是盐的渗透作用。试验通过控温控湿技术能够改变食盐渗透速率,进而改变两组火腿水分质量分数,促进火腿发酵,提高产品品质。

小写字母不同表示差异显著(P<0.05)图1 加工过程中火腿水分质量分数的变化Figure 1 Changes in water content of ham during processing

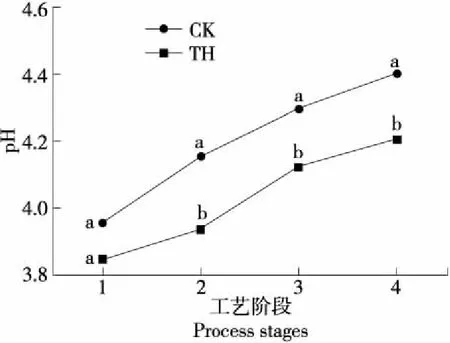

2.2 对发酵火腿pH值的影响

由图2可知,加工过程中火腿处在偏酸性环境,随着发酵时间的延长,对照组和控温控湿组pH值均呈上升趋势。火腿pH值上升与微生物代谢产生酸性的代谢产物以及蛋白质和脂肪的分解有关[11-12]。这种偏酸环境能抑制有害微生物的生长繁殖,促进发酵火腿风味品质的形成[13]。发酵第1个月,对照组和控温控湿组pH值分别为3.96和3.85;发酵第5个月,对照组和控温控湿组的pH值分别达到4.40和4.21,控温控湿组pH值低于对照组,说明控温控湿组的蛋白质和脂肪分解速率高,这更有利于火腿风味物质的形成。

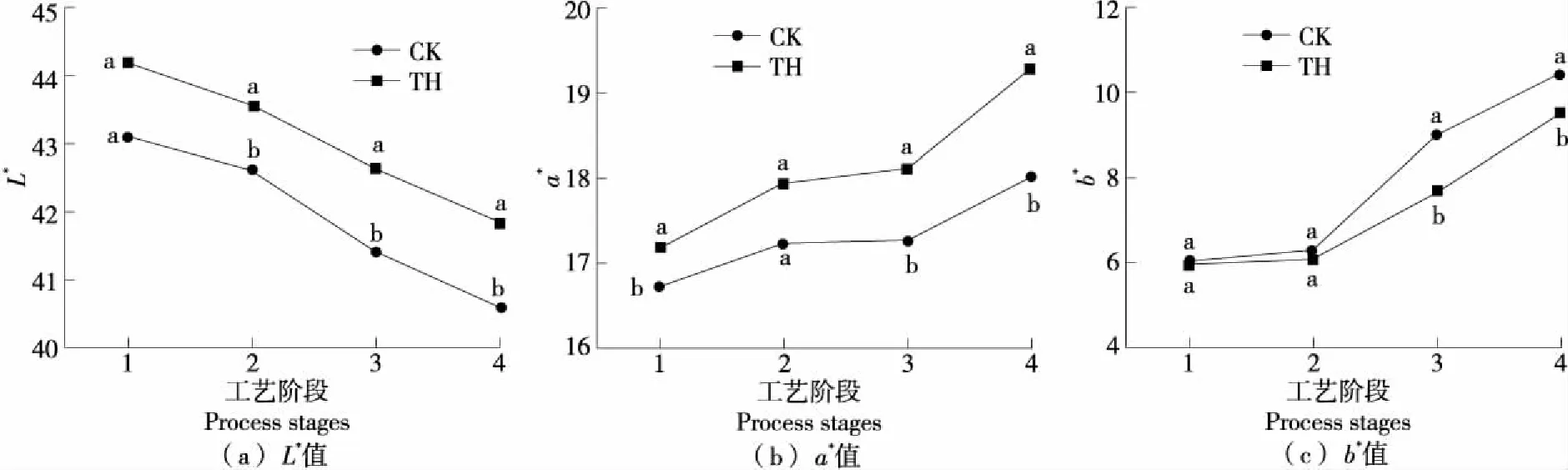

2.3 对发酵火腿颜色的影响

由图3可知,对照组和控温控湿组火腿在发酵过程中L*值逐渐降低,a*值、b*值逐渐升高。控温控湿组火腿相较于对照组火腿偏亮、偏红。火腿在发酵第2个月时进入高温发酵阶段,蛋白质降解速率增加,其颜色变化主要由肌肉纤维中的亚硝酰基肌红蛋白累计引起,积累量越高火腿颜色越红[14]。此外肌肉中食盐质量分数、水分质量分数差异都会导致颜色差异,水分质量分数越高肌肉颜色越亮,这也许是控温控湿组L*值高于对照组的原因。经过控温控湿可以显著提高火腿的颜色,使感官品质得到提升。

小写字母不同表示差异显著(P<0.05)图2 加工过程中火腿pH的变化Figure 2 Changes in pH of ham during processing

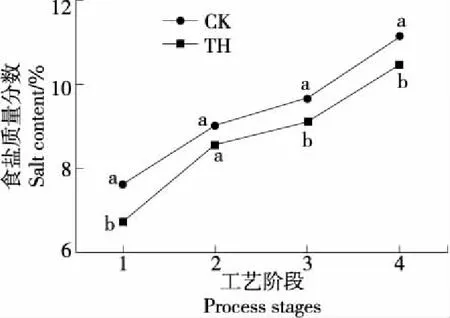

2.4 对发酵火腿食盐的影响

由图4可知,控温控湿组食盐质量分数均低于对照组,发酵末期控温控湿组食盐质量分数与对照组相比显著降低(P<0.05),降低了6.00%。说明控温控湿处理可以有效降低含盐量,提高产品品质。有研究[15]表明,火腿食盐质量分数在10%~13%时,火腿香味物质随发酵时间的延长逐渐增加。试验过程中,发酵5个月时对照组食盐质量分数为11.17%,控温控湿组食盐质量分数为10.5%,与上述研究结果相符。

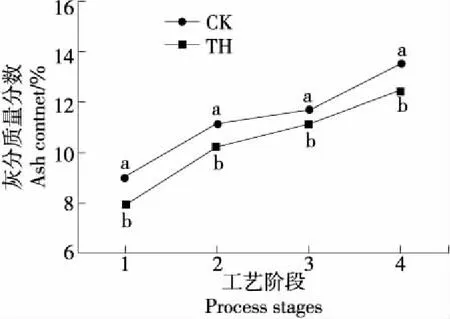

2.5 对发酵火腿灰分的影响

发酵过程中由于食盐渗透,火腿水分流失,无机盐含量不断升高。因此,火腿在发酵期间灰分质量分数呈上升趋势(图5),发酵第5个月时对照组灰分质量分数达到13.56%,而控温控湿组灰分质量分数为12.51%。火腿中的灰分质量分数可以作为判断其食盐质量分数、蛋白质降解和脂肪氧化程度的指标之一[15]。蛋白质降解和脂肪氧化产生次级产物都会使灰分质量分数不断增加[16]。由于控温控湿组食盐质量分数低于对照组,因此可以推测控温控湿条件下加工的火腿,氧化程度较低,可以防止火腿因过度氧化而产生不良风味,间接证明了火腿在控温控湿的条件下,品质得到更好提升。

小写字母不同表示差异显著(P<0.05)图3 火腿加工过程中颜色的变化Figure 3 Change of color of ham during processing

小写字母不同表示差异显著(P<0.05)图4 火腿加工过程中食盐质量分数的变化Figure 4 Changes of salt content in ham during processing

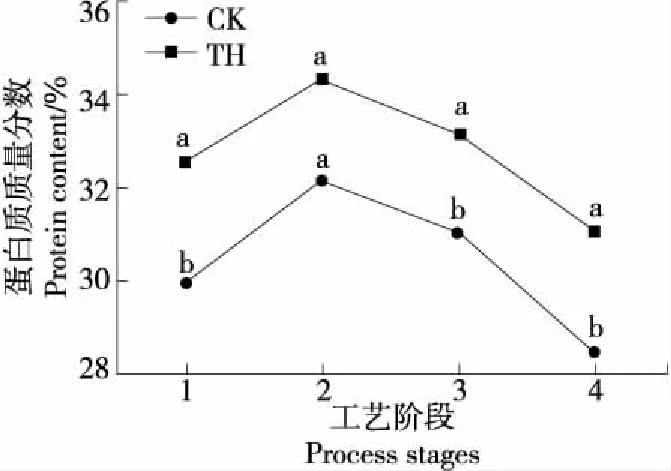

2.6 对发酵火腿蛋白质的影响

由图6可知,对照组和控温控湿组火腿蛋白质质量分数先升高,在发酵第2个月时达到峰值,之后蛋白质质量分数呈降低趋势,在发酵第5个月时控温控湿组和对照组蛋白质质量分数差异显著(P<0.05),分别为32.12%,28.50%。发酵前期,火腿水分质量分数的减少和食盐的渗透使得其干基蛋白质质量分数增加,但是随着发酵时间的延长,发酵温度上升,使组织蛋白酶和氨肽酶的活性增加,加快了蛋白质降解,形成小分子多肽和多种游离氨基酸,这是形成火腿特殊风味的重要过程[17]。Zhou等[3]对金华火腿加工过程中蛋白质降解规律的研究发现相似结果:与传统加工的火腿相比,现代加工的火腿在成熟后的火腿中组织蛋白酶B活性的值是传统加工火腿的2倍,这可能有助于现代加工火腿的肌肉蛋白质的广泛降解。试验中控温控湿组蛋白质质量分数高于对照组,有利于火腿风味的形成。

小写字母不同表示差异显著(P<0.05)图5 火腿加工过程中灰分质量分数的变化Figure 5 Changes of ash content in ham during processing

小写字母不同表示差异显著(P<0.05)图6 火腿加工过程中蛋白质质量分数的变化Figure 6 Changes in protein content of ham during processing

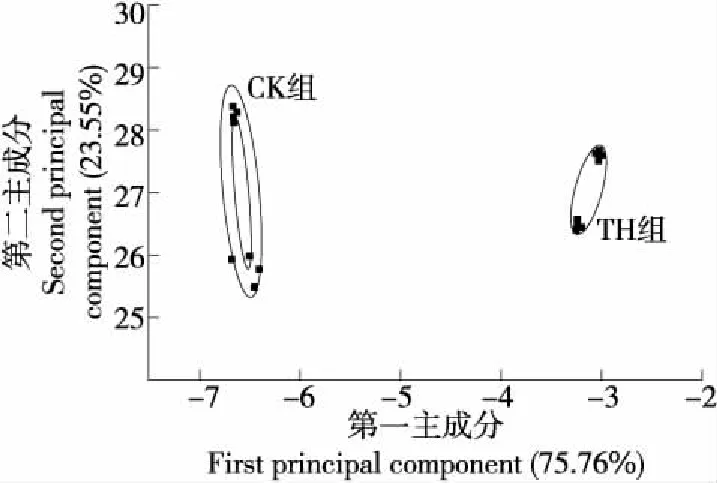

2.7 电子鼻分析

对发酵第5个月的火腿进行电子鼻分析。由图7可知,第一主成分贡献率占75.76%,第二主成分贡献率占23.55%。二者之和达到99.31%,表明这两个主成分基本可以代表分析样品所有信息,可以用来表征所选择的两组火腿样品[18]。从图7中还可以看出,控温控湿组的火腿样品与对照组的火腿样品距离较远且无重叠部分,区分度良好,表明电子鼻可以区分常温条件下发酵的火腿和控温控湿条件下发酵的火腿。由于湿度和温度不同,控温控湿组比对照组pH低,导致火腿表面及内部微生物群落产生差异,两组火腿的微生物产生蛋白酶、脂肪酶的量不同。蛋白质在蛋白酶作用下经Strecker降解产生游离氨基酸;脂肪酶将肌内脂肪氧化形成游离脂肪酸,进一步水解形成挥发性风味物质。温度和湿度不同,导致两组火腿挥发性风味物质不相同,因此在电子鼻检测中,两种条件发酵的火腿特征性风味化合物不同,可以被有效区分。

2.8 挥发性风味物质分析

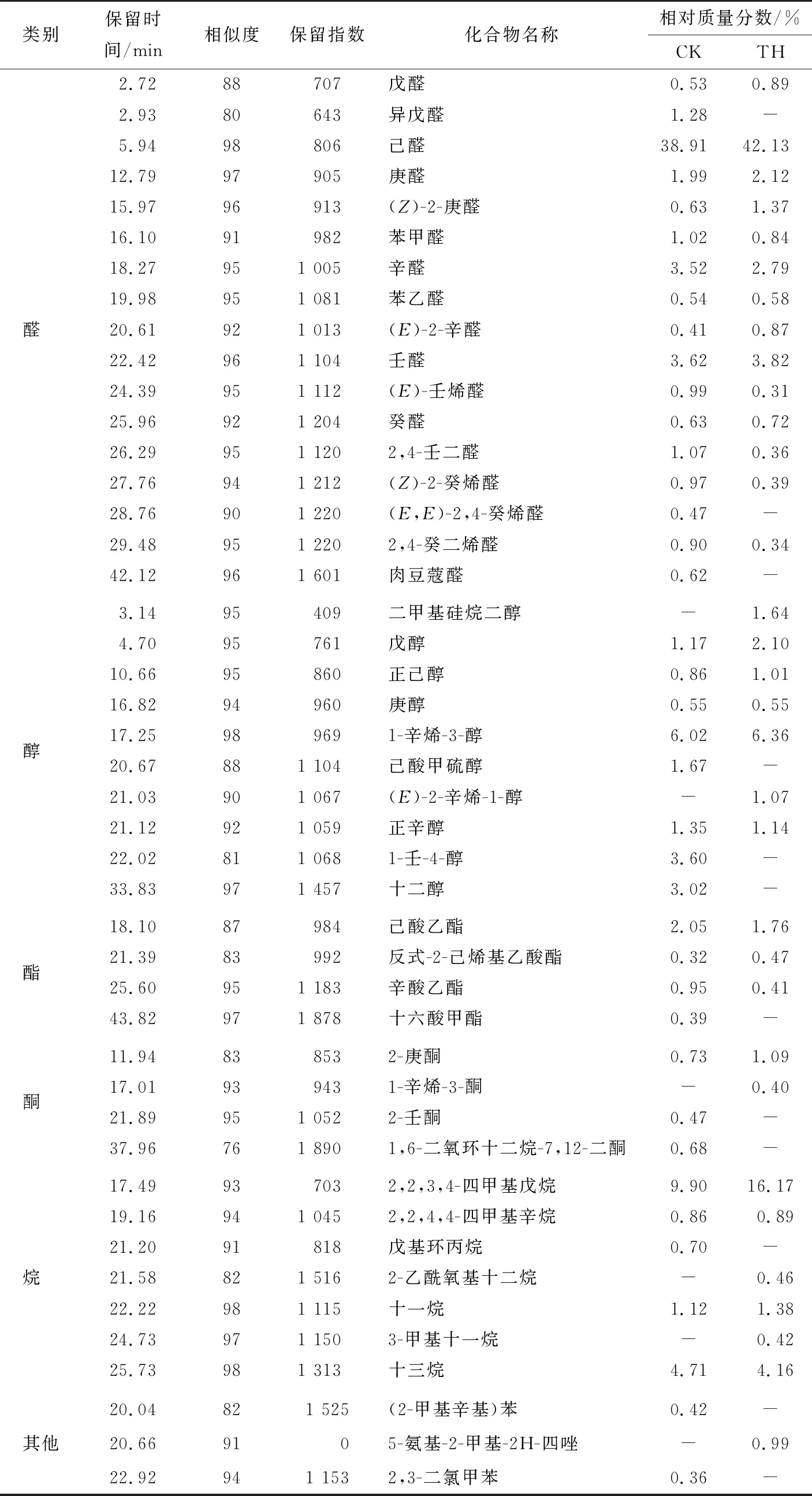

由表2可知,对照组和控温控湿组共鉴定出17种醛、10种醇、4种酯、4种酮、7种烷、3种其他类,共计45种挥发性风味化合物。

图7 发酵第5个月火腿主成分分析图Figure 7 Principal component analysis of ham at the 5th month of fermentation

表2 发酵第5个月火腿挥发性成分及相对质量分数

2.8.1 醛类化合物 醛类化合物是脂质氧化的主要副产物。醛类化合物中,质量分数最高的是己醛、壬醛、辛醛、庚醛己醛。对照组己醛质量分数38.91%,控温控湿组己醛质量分数为42.13%,降低了7.64%。醛类化合物通常表现为水果香味且阈值相对较低,对整体香味的贡献较大[19]。己醛、壬醛、辛醛等来源于n-6脂肪酸等不饱和脂肪酸的氧化,不饱和脂肪酸进一步降解,形成短链醛。其中己醛在许多干腌肉制品中都是比较重要的挥发性化合物[20]。而支链醛主要来源于氨基酸的Strecker降解,如苯甲醛、苯乙醛等,其中苯乙醛是苯丙氨酸降解的一个标志性产物[2]8,控温控湿组的苯乙醛质量分数高于对照组,说明控温控湿组蛋白质降解程度较大,对风味的形成有利。在火腿发酵过程中醛类物质是一个积累的过程,随着脂肪不断分解以及游离氨基酸的增加,醛类物质也逐渐升高。醛类化合物主要是脂质降解以及亮氨酸与异亮氨酸Strecker降解生成的[21]。

2.8.2 醇类、酯类化合物 醇类化合物阈值较高,因而对风味的贡献度不高。1-辛烯-3-醇又称蘑菇醇,具有蘑菇香味是主要的醇类化合物,其阈值相对不高。发酵5个月火腿对照组中1-辛烯-3-醇质量分数为6.02%,控温控湿组的为6.36%。1-辛烯-3-醇通常是肉制品最丰富的醇类,在Iberico干腌火腿中较为常见[22]。正辛醇来自油酸氧化,具有脂香和蜡香,直链伯醇风味香气随着碳链增长,香气增加,呈正比关系[23]。控温控湿组正辛醇质量分数1.14%略低于对照组,但无明显统计学差异。对照组1-壬-4醇和十二醇质量分数分别为3.6%和3.02%,而在控温控湿组未检出,但由于二者阈值高,因此对整体风味贡献率较小。

酯类化合物由酸和醇酯化形成[24],己酸乙酯和辛酸乙酯都具有水果香气,通常在葡萄酒中比较常见,作为发酵葡萄酒中的特征性风味化合物,对酒体香气有突出贡献[25]。

2.8.3 酮类、烷烃类化合物 酮类化合物一般具有奶香或果香味,是火腿香气的重要组成部分,2-庚酮主要由亚油酸分解得到,是肉类发酵后期的主要挥发性化合物,在Isrrian火腿中也是主要的挥发性化合物[26]。在控温控湿条件下发酵的火腿2-庚酮质量分数为1.09%,高于对照组,也证明在控温控湿条件下发酵的火腿滋味更浓烈一些。不饱和酮类化合物是植物油脂味的主要来源,1-辛烯-3-酮氧化形成1-辛烯3-醇,控温控湿组中1-辛烯-3-酮质量分数为0.4%,随着发酵时间的延长,可进一步反应形成1-辛烯3-醇。2-庚酮和1-辛烯3-酮质量分数均可以反映控温控湿组火腿挥发性香气优于对照组火腿。

烷烃类的阈值普遍较高,对香气的贡献率较小,一般不作为火腿特征性挥发性化合物,因此十三烷虽然在对照组和控温控湿组的质量分数均不低,但对整体香气贡献率不高。

综上,控温控湿组火腿己醛、壬醛、庚醛、1-辛烯-3-醇、2-庚酮等化合物质量分数均高于对照组火腿的,香气比对照组火腿更加浓郁。此外,这些挥发性化合物气味活性阈值较小,对火腿整体香气的贡献率较大。因此,可以证明采用控温控湿技术发酵火腿,在风味上优于正常条件下发酵的火腿,两组不同加工工艺发酵的火腿能够被区分开,与电子鼻分析结果一致。

3 结论

通过控温控湿技术能够有效提高发酵火腿的水分质量分数,降低火腿发酵过程中的pH值,抑制有害微生物的生长繁殖;降低火腿的食盐质量分数,更加符合现代人对低盐健康的需求,同时节约生产成本。此外,控温控湿技术还提高火腿的色泽以及蛋白质质量分数,使产品品质得到提升。通过控温控湿的合理应用,使火腿有益微生物得到良好发展,在高温熟化阶段,蛋白酶活性增强,因此在发酵第2个月时蛋白质质量分数最高,随后蛋白质在蛋白酶作用下分解速率增加,获得多种氨基酸,滋味得到改善。主成分分析显示控温控湿条件下发酵的火腿与正常条件发酵的火腿有良好的区分度。气相色谱质谱联用分析表明通过控温控湿条件下发酵火腿的己醛、壬醛、庚醛、1-辛烯-3-醇、2-庚酮等特征性风味化合物质量分数高于对照组,气味更浓郁。后续可进一步探究控温控湿条件下对火腿脂质代谢与风味形成机制,以期进一步提高发酵火腿产品质量。