基于随机有限元法汽车方向盘关键部件疲劳强度CAE分析

2021-04-08王清清

于 鹏,王清清,高 涛

(安徽信息工程学院,安徽 芜湖 241000)

安全性与环保性已经成为汽车发展的主题,汽车的安全性是汽车开发研制过程中所追求的主要目的之一[1]。经过研究发现,50%以上的汽车安全事故为车辆正面碰撞,驾驶员第一时间内通过转向系统来迅速调整汽车的行驶路径,此时车身前舱在碰撞物的作用下产生变形[2],车内乘员受到冲击载荷的作用发生二次碰撞,严重影响驾驶员的安全[3]。同时汽车产品开发要确保使用寿命的周期,使之在经济合理的范围内达到最优的综合性能[4]。因此对于车辆方向盘系统在复杂工况下的疲劳强度分析十分必要[5]。

车辆方向盘系统主要承受交变载荷作用。传统局部应力应变分析一般以简单单向载荷为前提条件[6],对于复杂交变载荷计算精度不够,结果存在较大偏差[7]。目前计算机CAE有限元分析技术已广泛应用于车辆产品设计中[8],特别是通过随机有限元法能够较好地解决复杂工况下的分析问题[9],精确计算材料瞬态受载荷变化情况[10]。本文借助计算机CAE分析软件,采用随机有限元法对某型车辆方向盘系统在交变载荷的工况下进行疲劳强度分析。

1 转向系统设计及其材料疲劳特性

三维模型是进行产品设计的基础[11],按照设计要求进行零件的三维模型建立,随后将三维零件模型进行产品的装配。根据装配模型可以对设计产品完成包括:装配干涉分析、运动分析、强度分析等内容。

方向盘骨架在保护驾驶员安全方面起到重要作用,同时也是方向盘系统中的关键部件,所以骨架的疲劳强度测试十分必要,方向盘三维模型如图1所示。骨架采取镁合金AM50A材料,因此在进行疲劳强度分析时首先应确定该材料的疲劳极限强度,为后续分析提供基本依据。

图1 方向盘三维模型图

图2 镁铝合金AM50A疲劳强度-寿命曲线图

“疲劳强度-寿命曲线”是分析材料抗疲劳性能的关键资料,也是对疲劳寿命进行分析计算的关键参数,具体见图2镁铝合金AM50A疲劳强度-寿命曲线图。根据描述材料的S-N经验方程:

SaN=C

(1)

式中a和C为材料的常数,对上式两边取对数可得:

lgN=a+blgS

(2)

根据相应的实验数据及参数代入可得:

y=-0.1411x+2.4987

(3)

根据公式(3)按照设计要求在循环交变载荷4×106循环次的情况下,镁合金AM50A的疲劳极限强度为81.36MPa。

2 随机有限元疲劳分析法

疲劳寿命一般采用Coffin-Manson应变寿命关系进行估算,这种方式在实际使用过程中可以用于普通估算寿命关系。具体计算关系式如下:

(4)

Coffin-Manson应力应变近似计算方法以简单单向应力为研究对象,针对多向应力状态下,特别是交变载荷情况下材料瞬态应力应变计算精度不足。采取基于计算机CAE分析计划随机有限元疲劳分析法则能够较好地解决这些问题,其分析原理如下。

有限元的计算方程为:

KU=F

(5)

式中:U为位移阵列;F为等效节点载荷阵列;K为刚度矩阵。

应力向量σ为:

σ=DBU

(6)

式中:B为应变矩阵;D为弹性矩阵。

X=(X1,X2,…,X3)为表示结构材料、几何、载荷等随机性质的随机向量,将应力σ在均值点X=(X1,X2,…,Xn)处在一阶Taylor展开,并在两边同时取得均值,可得:

E[σ]=σ(X)=DBU

(7)

U=K-1F

(8)

通过上述计算方法,借助计算机CAE分析软件可以求得应力与应变的基本情况。交变载荷的情况下,每次循环都是在前次循环基础上进行的,根据屈服应力增量经验公式如下:

对称载荷下:

(9)

非对称载荷下:

(10)

计算机在模拟分析的过程中,取一个初始值为0的状态,每个交变载荷循环都会产生相应的局部增量,逐次增加循环增量就可以得出应力应变关系及瞬态屈服情况。在具体的计算过程中,将每一个周期的外载分成若干个增量区间,通过逐个区间增加载荷增量,计算各区间的应力应变具体增量值,最终累计完成计算结果,第i次迭代计算过程如下:

(11)

式中:Dp为塑性矩阵,Dep为弹塑性矩阵。

本文利用上述随机有限元方法进行交变载荷下方向盘疲劳强度分析,为产品设计提供理论计算依据。

3 转向系统交变载荷分析结果

方向盘骨架是支撑方向盘的关键部件,同时在保护驾驶员安全上也起到重要作用,保证骨架在实际工作状况下的安全性至关重要。汽车方向盘在工作的过程中所受载荷不是单向静载荷,而是复杂交变载荷,因此完成方向盘骨架在复杂交变载荷工况下的计算分析十分必要。

根据前期构建的三维结构图,建立有限元分析模型,随后在分析软件中进行有限元分析。为使分析结果可靠,有限元分析模型应与实际工作情况相符合。依据车辆方向盘的实际工况,交变载荷的作用区域主要集中在日常使用部位,具体如图3圈示区域。

图3 方向盘骨架受载集中区域

按照测试的安全要求规定,在方向盘垂直平面内,施加幅值为350N~-150N、频率为1Hz、方向与方向盘所在平面成600、循环次数为4×106次的交变载荷,具体如图4所示。

图4 方向盘骨架垂直平面内交变载荷

依据前期建立的三维模型,完成有限元分析模型,在Hypermesh软件中对其网格划分。单元的大小约为7mm,共生成11789个单元。根据方向盘骨架的结构特征,其单元网格为体单元(Solid164),每个单元中所含的节点为8个。

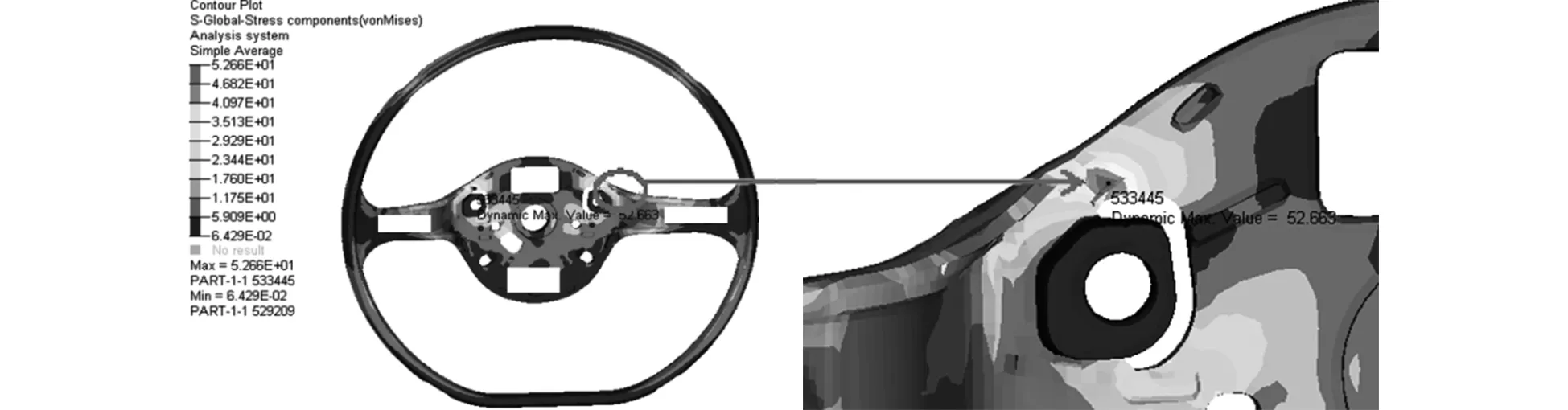

经计算机软件分析后可以得到结果云图,具体结果见图5。根据分析结果可以清晰显示方向盘骨架各个部分受交变载荷情况下的疲劳应力分布及具体结果。其中最大疲劳应力处见图5圈示区域,其最大应力数值为70.68MPa,计算结果小于镁合金AM50A的疲劳极限强度为81.36MPa,分析测试结果合格。

图5 垂直平面内交变载荷力分析结果云图

方向盘实际使用过程中,经常受到单侧交变载荷的工作状况,因此还需进行单侧交变载荷情况下的工况分析。根据测试要求,在方面盘骨架所在水平内施加幅值为±200N、频率为1Hz,方向水平的交变载荷,循环次数为4×106次,载荷情况具体见图6。

图6 方向盘骨架水平平面内交变载荷

经计算机软件分析后可以得到结果云图,具体结果见图7。根据分析结果可以清晰显示方向盘骨架各个部分受交变载荷情况下的疲劳应力分布及具体结果。其中最大疲劳应力处见图7圈示区域,其最大疲劳应力数值为52.66MPa,计算结果小于镁合金AM50A的疲劳极限强度81.36MPa,分析测试结果合格。

图7 方向盘骨架水平平面内交变载荷结果云图

4 结论

本文根据某型汽车方向盘设计要求为基础,进行方向盘各个部件的三维建模,完成整体部件的装配,建立有限元分析模型。按照方向盘实际工况,采取随机有限元疲劳分析法对其疲劳强度进行分析,分析结果表明设计合理。主要结论如下:

(1)按照设计要求在循环交变载荷4×106次循环的情况下,方向盘骨架镁合金AM50A的疲劳极限强度为81.36MPa;

(2)方向盘垂直平面内分析情况:幅值范围为350N~-150N、频率为1Hz,方向与方向盘所在平面成600,循环次数为4×106次的交变载荷下,最大疲劳应力为70.67MPa MPa,小于镁合金AM50A的疲劳极限强度81.36MPa,符合设计要求;

(3)方向盘水平平面内分析情况:幅值范围为±200N、频率为1Hz,方向沿水平方向的交变载荷,循环次数为4×106次的情况下,最大应力数值52.66Mpa,小于镁合金AM50A的疲劳极限强度81.36MPa,符合设计要求。

通过本文疲劳强度算法,在测试规定的交变载荷条件下,方向盘骨架垂直平面及水平平面内最大疲劳应力均小于镁合金AM50A的疲劳极限强度81.36MPa。测试结果表明设计合理,满足设计要求,目前产品已应用于企业实际生产中。