振动-噪声复合试验控制技术研究

2021-04-08

(中国工程物理研究院总体工程研究所,四川 绵阳 621900)

空间飞行器再入飞行过程中,气流脉动会形成强烈的振动、噪声环境[1-2],振动与噪声载荷可能对产品结构和功能产生明显影响[3],由此影响到装备的安全性和可靠性。因此,在实验室再现飞行器再入环境对提高装备的安全性和可靠性有重要意义。在以往研制工作中,产品的地面环境考核大多采用振动、噪声单项环境试验的方式[4],其中以振动试验考核为主,单项试验较好地满足了以往型号研制的需求。随着人们认识的深入、试验技术的发展以及对产品综合性能要求的提高,对环境试验考核模拟的真实性提出了更高的要求。另一方面,随着电子技术的发展,电子学产品设计更加精细化、集成化,因此有必要在产品研制过程中考虑振动、噪声复合环境对其产生的影响。

近年来,为提高地面模拟试验的有效性,国内外许多研究机构和学者对飞行器再入环境实验室模拟及仿真方法开展了研究。其中振动-噪声复合试验方法是研究的热点之一,该方法可有效解决实验室模拟低频能量(2000 Hz 以下)和高频能量(2000 Hz 以上)同时加载问题。文献[5—7]中给出了部分振动-噪声复合试验结果,并通过与单项试验结果进行对比,对复合试验方法的有效性进行了验证。

试验控制技术是复合试验实施的关键。文中通过试验的方法,对振动-噪声复合试验控制中的一些问题进行了探讨,可为此类试验的实施提供参考。

1 振动-噪声复合试验控制原理

振动试验是在实验室内通过一定等效准则和技术手段模拟产品实际工况下所受的振动环境(或环境效应),以鉴定产品的环境适应性,验证产品的力学、电气性能是否符合设计要求。控制基本原理是控制器提供的驱动信号经功率放大器放大后驱动振动台动圈产生振动,动圈将振动传递给夹具和被试产品,同时控制传感器将控制点处的加速度响应信号反馈给控制器,控制器经过谱分析并将结果与试验标准谱进行对比,调整输出的驱动信号,使控制点处响应满足规定的要求。

噪声试验同样是在实验室内通过一定等效准则和技术手段模拟产品实际工况下所受的噪声环境(或环境效应)。控制基本原理是控制器产生调制信号,并输出至气流调制器(电声换能器),具有一定压力的气源流经调制产生高声强、宽频带的噪声源。噪声源经过喇叭辐射激励混响声空间,造成模拟的扩散声场。声场的总声压级和声压级谱通过传声器测量输出至控制系统,控制系统再根据输出声压谱形,调整对气流调制器的输出信号。

振动-噪声复合试验则同时给被试产品施加振动和噪声激励,其中振动载荷主要提供低频振动激励,噪声载荷主要提供高频激励,通过二者组合给被试件提供全频带的考核,有效避免单项试验中部分频带欠试验或过试验。其控制基本原理与单项试验相同。

2 控制载荷特征分析

振动-噪声复合试验即给被试产品同时施加振动与噪声两种载荷,振动与噪声两种载荷的有一定的相似性,但二者又有明显区别,主要区别在于以下几个方面。

1)载荷传递路径差异。振动试验中,载荷传递基本路径为振动台动圈—夹具—被试产品[8],由于受传递路径上各环节动力学特性的影响,传递过程中在共振频段会有明显放大,共振频率以上的频段则开始衰减。噪声试验中,噪声载荷以波的形式,通过空气传播,直接施加在被试品表面,没有其他传递结构存在,这样载荷的高频能量不会出现明显衰减。

2)能量输入方式差异。振动试验中,振动台动圈运动带动夹具及被试品,能量输入类似质量-弹簧系统,能量输入与系统的频响特性相关,与被试品表面积大小无关。噪声试验中,载荷能量是通过被试品外表面传入,在相同的噪声载荷作用下,噪声载荷输入的能量与表面积成正比[9]。

3)激励能量随频率分布情况不同。振动试验时,受设备能力的限制,激励频率范围通常在3000 Hz 以下,且高频能量在传递过程中存在衰减,因此有可能在高频段出现欠试验。噪声载荷频率范围通常在50~8000 Hz[10],但由于混响室自身特性的限制,在低频段能量较少,因此在低频段可能出现欠试验。

3 振动、噪声载荷对试验控制影响研究

3.1 振动台运行噪声对噪声试验控制影响

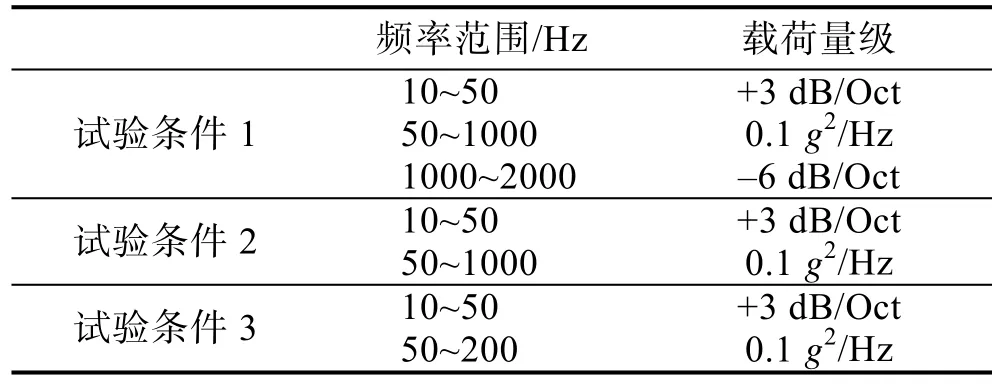

使用振动台进行振动试验时,其运行噪声总声压级可达120 dB,在振动-噪声复合试验中,若在某些频段振动台运行噪声的声压级过高,可能会造成噪声试验的控制超差。为此,实测了某锥壳结构在3 种频率范围随机振动试验时的运行噪声,试验条件见表1。

表1 随机振动试验条件Tab.1 Test levels of the random vibration test

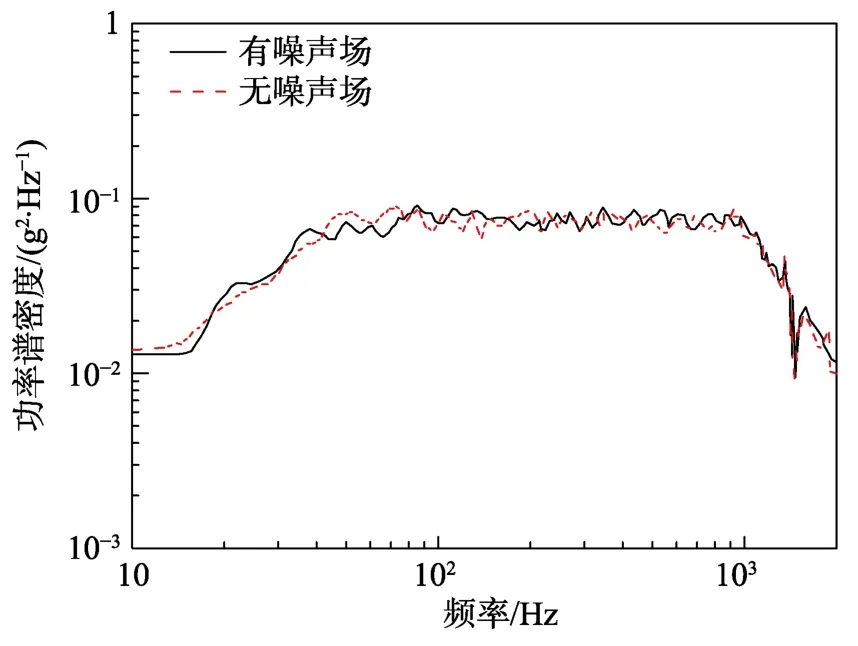

3 种试验条件下,振动台运行噪声测试结果见表2(试验时噪声按1/3 倍频程测试,由于数据量较大,表2 中按倍频程给出部分频带数据)。从表2 中的数据可以看出,不同的试验条件,噪声响应谱图差异较大,但总体来看,噪声能量分布情况与振动试验条件频率范围分布基本一致。振动试验过程中,运行噪声还与被试产品及夹具安装相关,因此表2 中的数据可能无法代表振动试验设备运行时噪声的最高值,但根据实验室多年运行记录,大部分振动试验运行噪声不超过120 dB。

表2 振动台运行噪声与噪声标准谱对比Tab.2 The comparison between the running noise of the vibration table and the standard acoustic spectrum

GJB 150.17A—2009 和MIL-STD-810F 中均给出了明确的指导意见:若产品在预期的使用环境中的噪声载荷全频带内的总声压级低于130 dB 或在每个1/3倍频程上的声压级低于100 dB,则该产品研制过程中可以无需噪声试验考核。

从表2 还可以看出,振动台运行噪声均比噪声标准谱低10 dB 以上,很多频段超过20 dB,总声压级差异则在15 dB 以上。将dB 转换为线性坐标,可得振动台运行噪声为115 dB 时,其声载荷总能量约为130 dB 标准声谱的3%。

噪声试验过程中,若试验条件总声压级130 dB,此时振动台开始运行,运行噪声120 dB,全频段上总声压级增量约为0.41 dB。因此,即使不考虑噪声控制器的均衡能力,振动台运行噪声对噪声控制所产生的总声压级增量也在标准规定的允差以内。由此可见,振动试验设备运行噪声对噪声试验控制无明显影响。

3.2 噪声载荷对振动试验控制的影响

振动试验控制原理是先将控制点处的加速度响应信号反馈给控制器,控制器将该信号处理后与试验标准谱进行对比,根据对比结果调整控制器输出,最终达到满意的控制结果。若在噪声载荷作用下,控制点处的加速度响应较大,会导致控制超差。

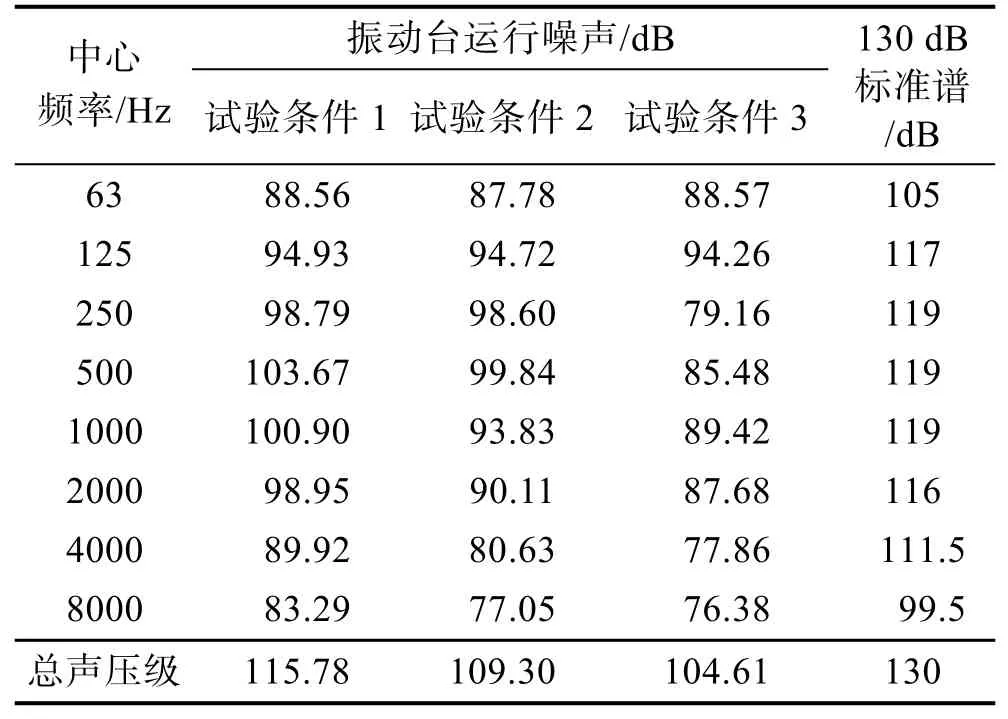

总声压级150 dB 噪声场中实测2 块刚度差异较大的安装板上的加速度响应情况如图1 所示。从图1中可以看出,刚度较大的安装板一阶共振频率约745 Hz,响应峰值低于0.003g2/Hz;刚度较小的安装板一阶共振频率670 Hz,响应峰值超过60g2/Hz。

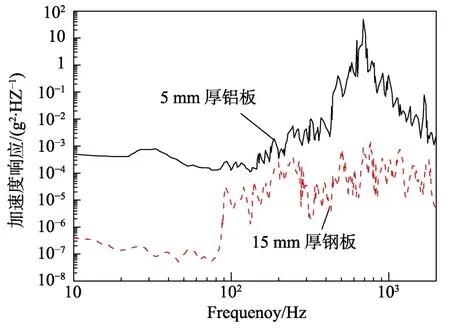

选择刚度较大的安装板上的测点作为振动控制点,有、无噪声场(总声压级150 dB)控制谱图对比如图2 所示。从图2 中可以看出,噪声场对振动控制的影响基本可以忽略。若选择刚度较小的安装板上的测点作为振动控制点,控制点会出现明显超差,严重时可能导致停机或控制器无法启动。

图1 不同刚度两块安装板在150dB 噪声载荷作用下的响应Fig.1 Acceleration responses of two panel in noise level of 150 dB

图2 钢板上的测点作为控制点时有、无噪声场控制谱图对比Fig.2 The comparison of the vibration control spectrum when the acoustic is on or off

从试验结果可以看出,控制点处的刚度不同,在噪声载荷作用下的加速度响应有很大差异。控制点所在位置刚度越大,噪声载荷对振动试验控制的影响越小。因此在振动-噪声符合试验设计过程中,需合理选择振动控制点位置。

3.3 噪声对控制传感器的影响

目前大部分振动试验,其测量的范围为 10~2000 Hz,而噪声载荷的频率范围为50~10 000 Hz,二者有较大的重叠,噪声载荷会影响加速度传感器的测量精度。

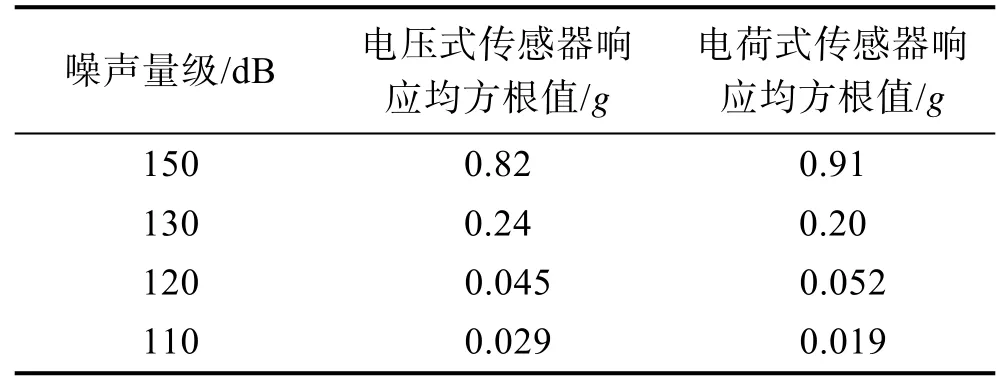

将加速度传感器悬挂在混响室内进行噪声试验,测量加速度传感器对噪声载荷的直接响应。试验分别采用压电式和电荷加速度,传感器响应总均方根值见表3。从表3 中数据可见,两种传感器对噪声载荷均有一定的直接响应,响应量级无明显差异,噪声量级越高,传感器响应越大。因此,在高量级噪声场中使用的振动传感器应尽量采取降噪措施。

振动加速度传感器测量的频率范围与噪声载荷有较大重叠,因此加速度传感器在噪声场中不可避免地受到影响。但由于噪声载荷的特征和振动加速度传感器的频响特性均很难改变,因此这种影响很难消除,只能尽量降低。根据试验结果,传感器对噪声载荷的直接响应随着噪声量级降低而降低,因此较为可行的办法是降低传感器所处位置的噪声量级。

表3 加速度传感器在噪声场中的响应均方根值Tab.3 The RMS of the response of the acceleration sensors in acoustic field

较为常用且有效的降噪方法为隔声,即将传感器所处位置与噪声场隔开。经实测,150 dB 外声场经5 mm 厚锥壳后衰减26 dB,经3 mm 厚锥壳后衰减21 dB。实际试验过程中,受安装空间限制,通常无法给传感器单独加隔离罩以降低噪声,较为可行的是在试验设计时尽量将测点设计在试件内部,通过试件(或壳体)本身达到降噪目的。

4 结论

文中通过理论分析与试验验证,对振动实验控制技术进行了研究,主要结论如下:

1)振动-噪声复合试验过程中,振动台运行噪声对噪声控制的影响很小,基本可以忽略。

2)控制点处的刚度不同,在噪声载荷作用下的加速度响应有很大差异。控制点所在位置刚度越大,噪声载荷对振动试验控制的影响越小。因此在振动-噪声符合试验设计过程中,需合理选择振动控制点位置。

3)复合试验中,加速度传感器测量本底会因噪声载荷的存在而增大,这种影响只能尽量降低。对于振动-噪声复合试验,应在试验设计阶段尽量将振动控制点设置在产品内部以降低噪声载荷的影响。