滚筒复烤方式下不同尺寸烟片的干燥与收缩特性对比分析

2021-04-07韩李峰赵亚恒刘楷丽

段 鹍 韩李峰 赵亚恒 刘 欢 刘楷丽

(1. 河南中烟工业有限责任公司技术中心,河南 郑州 450000;2. 河南中烟工业有限责任公司许昌卷烟厂,河南 许昌 461000;3. 云南中烟工业有限责任公司,云南 昆明 650244;4. 红云红河烟草〔集团〕有限责任公司,云南 昆明 650231)

烟片复烤加工是烟叶由农产品转变为卷烟生产原料的重要加工环节,对烟叶原料品质有重要影响[1]。现行的烟片复烤加工普遍采用“干燥+冷却+回潮”的网带式处理工艺,存在烤后烟片过度脱水、香味物质损失程度大、收缩程度高等不足,而且不同复烤原料多采用相同的复烤方式、工艺参数及质量指标,烟叶原料间的个性化、差异化不能充分体现出来,使得烤后烟片“同质化”严重。近年来,为提升打叶复烤加工处理对卷烟原料的品质保障能力、彰显卷烟原料的特色,针对卷烟原料特性进行精细化加工的特色复烤工艺技术受到了关注[2-4]。

李善莲等[5]通过研究发现,滚筒直接复烤作为一种可选择的烟片复烤方式,相较于传统网带复烤具有烤后烟片含水率稳定性高、烟草本香保持较好等优点,而且该复烤方式将烟片直接脱水至目标含水率无需冷却回潮,在降低能耗和简化复烤工艺上也具有明显优势[6-7]。刘楷丽等[8]曾揭示了筒壁温度、热风温度、滚筒转速、物料容积率等主要复烤条件对烤后片烟尺寸分布的影响规律,并与热风复烤方式进行了对比分析。相关研究[5-6,8]均是在全尺寸烟片的基础上开展,针对不同尺寸规格的烟片,尤其是尺寸差异较大的大片和小片烟片,在接触导热方式下能否达到均匀一致的脱水速率的研究并未见报道,并且烟片的尺寸规格对其复烤收缩特性有何影响也尚未阐明。基于此,试验拟采用实验室滚筒干燥装置,考察3种烟叶原料不同尺寸规格烟片的干燥及收缩特性,旨在为烟片滚筒复烤工艺的开发提供参考和依据。

1 材料与方法

1.1 试验材料与仪器

1.1.1 试验材料

贵州C3F、河南C3F、河南B3F烟片:黄金叶生产制造中心。

1.1.2 试验仪器

恒温恒湿箱:PR-3K型,日本ESPEC公司;

片烟大小及分布测定系统:CA8011型,郑州烟草研究院;

叶片振动分选机:YDS型,郑州烟草研究院、郑州嘉德机电科技有限公司;

电子天平:AB204-S型,瑞士Mettler-Toleto公司;

烘箱:DHG-9623型,上海精宏实验设备有限公司;

红外线测温仪:MX2型,美国雷泰公司;

实验室批式滚筒复合传热干燥装置(见图1):实验室自行搭建。

1.2 试验方法

1.2.1 烟片预处理 先将烟片在温度30 ℃,湿度75%的恒温恒湿箱中平衡48 h,使其舒展且湿基含水率为(17.5±0.5)%。取已平衡好的同一批烟片,按GB/T 21137—2007方法在叶片振动分选机上筛分出3种不同尺寸规格的烟片,其中尺寸-1为网孔25.40 mm以上的大片烟片,尺寸-2为网孔12.70~25.40 mm的中片烟片,尺寸-3为6.35~12.70 mm的小片烟片。

1. 外固定滚筒 2. 加热棒 3. 油浴夹层 4. 物料抄 5. 取料口 6. 筒体支架 7. 电机 8. 滚筒支撑托辊 9. 筒壁温度控制器 10. 热风控制器 11. 滚筒转速控制器 12. 气体流量计 13. 加热器 14、15. 温度传感器 16. 旋转接头图1 滚筒复烤试验装置的结构示意图Figure 1 Structure diagram of the cylinder drier’s experimental facility

1.2.2 烟片滚筒复烤 滚筒复烤实验装置工艺参数设定为筒壁温度100 ℃,热风温度80 ℃,滚筒转速10 r/min,热风风速0.3 m/s,待装置运行稳定后,将烟片样品(500 g)加至滚筒中,干燥过程中定期取样测定烟片湿基含水率(按YC/T 31—1996执行),直至降至12.0%以下,利用红外测温仪记录干燥终点的烟片温度,取出全部烟片,并进行尺寸分布的测定。

1.2.3 烟片尺寸分布测定 参照文献[9],分别检测样品复烤前后各烟片的面积大小,并以0,150,300,500,1 000,1 500,2 000,2 500,3 000,3 500,4 000,4 500,5 000,5 500,6 000 mm2为限,统计各限上累积面积占样品总面积的百分比,即限上累积面积百分比。然后利用式(1)及文献[10]所示的烟片尺寸分布函数对复烤前后的限上累积面积百分比进行拟合得到烟片的特征尺寸和均匀性系数。

F(x)=exp(-axb),

(1)

式中:

F(x)——限上累积面积百分比,%;

x——面积区间限,mm2;

a——参数;

b——均匀性系数。

利用式(2)求取烟片的特征尺寸:

(2)

式中:

x0.50——大于和小于该面积的叶片各占50%,mm2;

a——参数;

b——均匀性系数。

皱缩率采用复烤前后样品总面积的变化率表示:

S=(A0-A1)×100%/A0,

(3)

式中:

S——皱缩率,%;

A0——干燥前烟片的面积,mm2;

A1——干燥后烟片的面积,mm2。

1.2.4 水分比测定及干燥曲线绘制 按式(4)计算水分比。以干燥时间t为横坐标,以水分比RM为纵坐标,绘制烟片水分比随时间变化的干燥曲线。

RM=(M-Me)/(M0-Me),

(4)

式中:

RM——水分比;

M——试样在干燥过程中的干基含水率,%;

M0——试样初始干基含水率,%;

Me——试验条件下的平衡含水率,试验中Me为0。

1.2.5 烟片平均干燥速率测定 按式(5)计算烟片平均干燥速率。

v=m/(m0×t0),

(5)

式中:

v——烟片平均干燥速率,kg/(kg·min);

m——干燥至终点含水率时烟片的脱水量,kg;

m0——烟片干重,kg;

t0——干燥时间,min。

1.3 数据处理

所有原始数据利用Microsoft Excel 2010进行处理,使用SPASS 22.0软件对数据进行双因素方差分析,利用Origin 2017对数据进行作图。

2 结果与分析

2.1 不同尺寸烟片的干燥特性

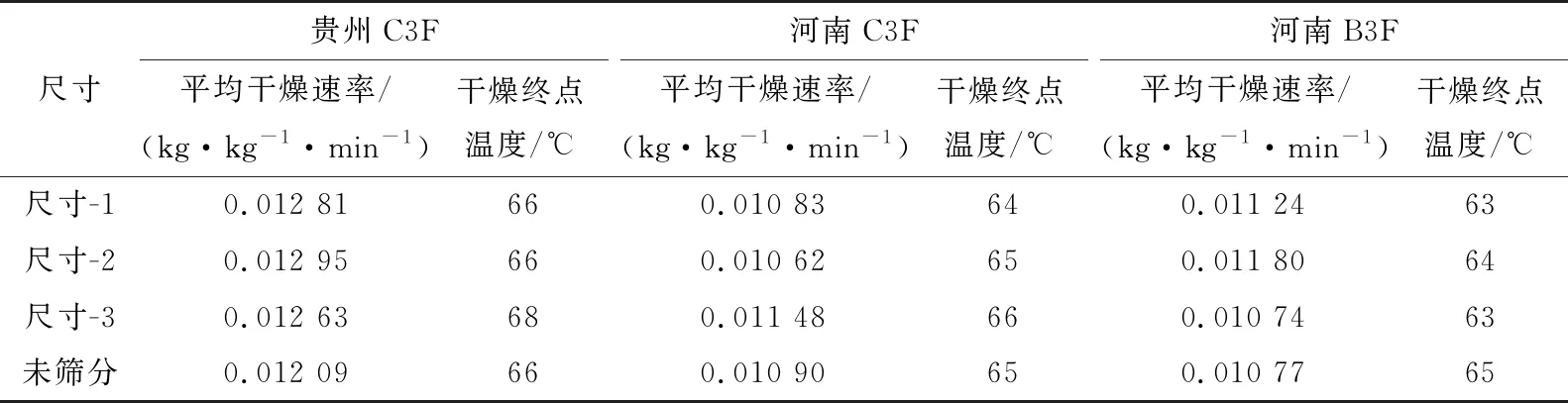

在滚筒复烤方式下贵州C3F、河南C3F、河南B3F 3种烟叶不同尺寸规格烟片的干燥脱水曲线见图2,平均干燥速率和干燥终点温度见表1。由表1可知,河南C3F、B3F两种烟片的平均干燥速率及干燥终点温度较为接近,贵州C3F的平均干燥速率及干燥终点温度则略高,可能是由于不同产区烟叶理化特性存在差异所致。对表1 进行双因素方差分析:同种不同尺寸规格烟片干燥速率P值为0.523 8>0.05,不同种烟片干燥速率P值为0.002 9<0.01;同种不同尺寸规格烟片复烤后温度P值为0.384 8>0.05,不同种烟片复烤后温度P值为0.014 1<0.05。可以看出,对同一烟叶原料而言,不同尺寸规格烟片的干燥速率和复烤后烟片温度并无明显差异;对不同烟叶而言,不同尺寸规格烟片的干燥速率之间差异极其显著,复烤后烟片温度差异显著。说明滚筒干燥过程中在筒壁传导—热风对流的复合传热作用下,大、中、小尺寸规格的烟片仍然可以保持接近一致的脱水速率,即滚筒复烤方式对不同尺寸烟片干燥后含水率的均匀性并无显著影响。

2.2 复烤前后烟片尺寸分布变化特征分析

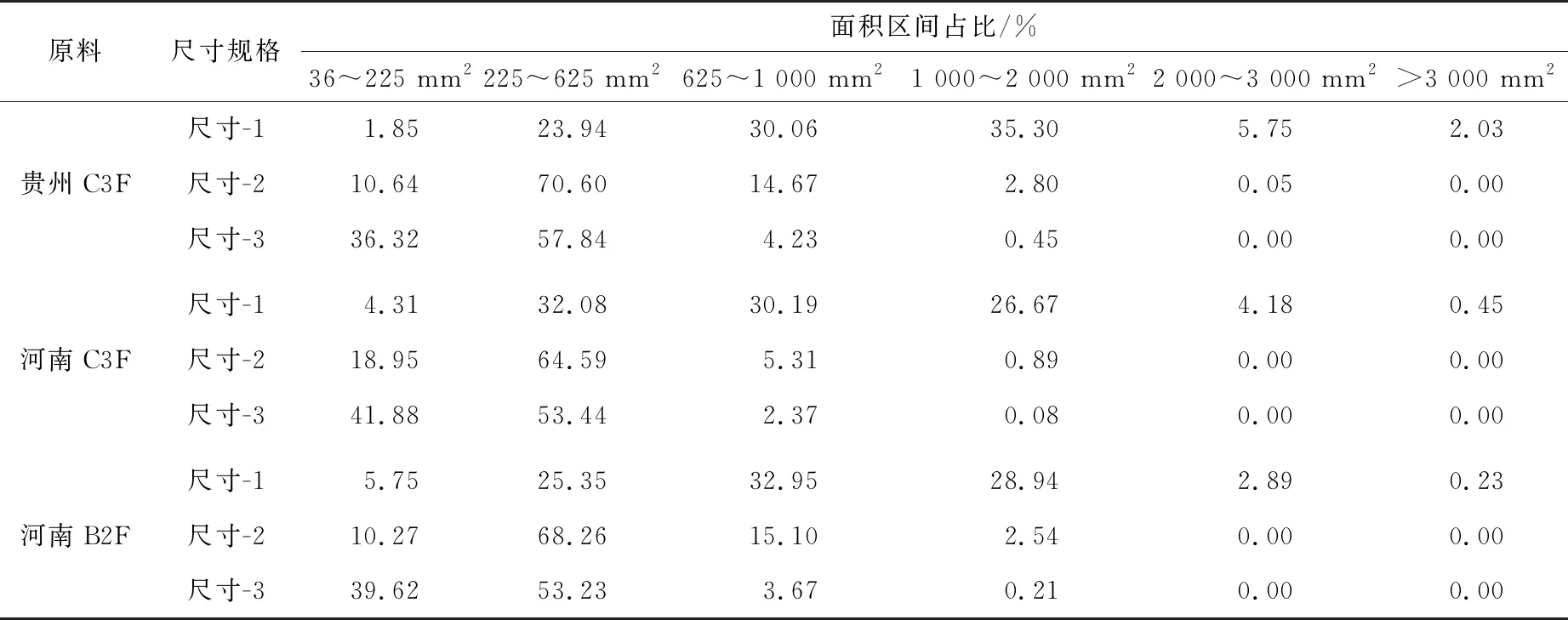

将叶片面积分为36~225,225~625,625~1 000,1 000~2 000,2 000~3 000,>3 000 mm26个面积区间,分析了复烤干燥前不同烟片原料筛分前后的叶片尺寸分布,结果见表2。由表2可知,对于网孔25.40 mm以上筛分出的尺寸-1叶片,主要由于625~1 000 mm2和1 000~2 000 mm2的大片组成;网孔12.70~25.40 mm筛分出的尺寸-2叶片,主要为225~625 mm2的中片烟片,同时包含部分625~1 000 mm2的大片烟片;网孔6.35~12.70 mm 筛分出的尺寸-3叶片,则由36~225 mm2小片烟片和225~625 mm2的中片烟片组成。上述不同尺寸规格叶片的尺寸分布存在部分面积区域重叠,可能是由于叶片筛分过程中存在过筛和漏筛现象所致。

复烤后不同尺寸规格叶片的面积分布见表3。由表3 可知,与复烤前相比,各尺寸规格烟片面积分布均有较显著变化。以贵州C3F为例,烤后尺寸-1烟片中>1 000 mm2的叶片比例减小,尤其是>2 000 mm2的超大叶片降低更为明显,而225~1 000 mm2的叶片比例增大,其中尤以225~625 mm2的叶片比例增幅达到12%。烤后尺寸-2烟片中>625 mm2的叶片比例减小,而同样是225~625 mm2的叶片比例增加最大,接近20%。烤后尺寸-3烟片中,则是225~625 mm2的中片烟片比例降低、而36~225 mm2的小片烟叶比例增加。总的来看,复烤后烟片尺寸在225~625 mm2和36~225 mm2两面积区间呈集中分布趋势。河南C3F和B3F烟片烤后尺寸分布的变化规律与之相似。

图2 3种烟叶不同尺寸规格烟片水分比干燥曲线Figure 2 The drying curves of three kinds of tobacco leaves with different size tobacco strips

表1 滚筒复烤方式下3种烟叶不同尺寸烟片的干燥特性

表2 筛分前及筛分后不同尺寸规格烟片烤前尺寸分布

表3 不同尺寸规格片烟烤后尺寸分布

2.3 不同尺寸规格烟片的收缩特性分析

利用烟片大小分布函数,对烟片限上累积面积百分比进行拟合,见图3,相关系数R2≥0.99;进一步计算获得样品的特征尺寸和均匀性系数,见表4。由表4可知,对同种烟叶不同尺寸规格的烟片样品,尺寸-1烟片复烤后特征尺寸的降低幅度最大,其中贵州C3F尺寸-1降低幅度达到32%,而尺寸-3烟片复烤后特征尺寸的降低幅度最小。这表明,叶片复烤前特征尺寸越大,烤后由于收缩导致的特征尺寸减小程度也越大。除了收缩外,大片的烟片在滚筒的抛洒过程中可能会发生破碎,使其特征尺寸减小。从均匀性系数来看,尺寸-1大片烟片烤后的结构均匀性有所提升,而尺寸-2及尺寸-3烟片复烤前后的结构均匀性变化无明显的一致性规律。

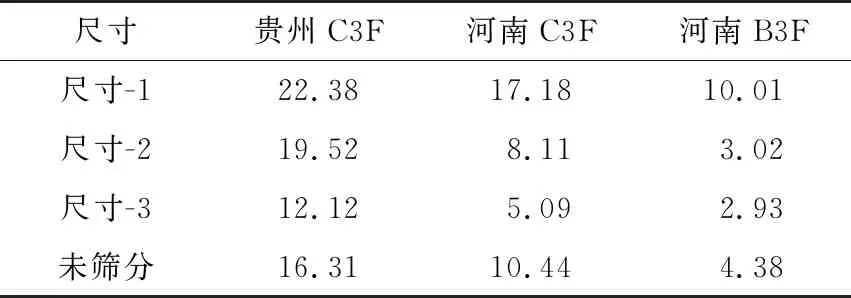

分析不同原料的复烤收缩特性,从表5可以看出,3种烟叶复烤后的收缩率差异非常明显,河南B3F烟叶的收缩率仅为4.38%,而河南C3F、贵州C3F烟叶的收缩率分别为10.44%和16.31%。可以看出,烟叶部位、产区因素对原料复烤过程的收缩特性有较大影响。从烟片尺寸规格来看,同种烟叶随着烟片尺寸规格的减小,收缩率呈明显降低趋势。其中,河南C3F和B3F烟叶尺寸-1烟片收缩率较尺寸-3烟片高3倍以上,收缩率差异最为明显。上述结果表明,在滚筒复烤过程中,大片烟片在温湿度变化产生的应力作用下,较中、小片烟片更容易发生收缩形变,导致其干燥收缩程度较高。

图3 3种烟叶不同尺寸规格烟片复烤前后尺寸分布拟合结果Figure 3 Fitting results of area distribution of three kinds of tobacco leaves with different size tobacco strips

表4 不同尺寸规格烟叶复烤前后的尺寸特征

表5 不同尺寸规格烟片烤后的皱缩率

3 结论

在滚筒复烤方式下,对同一种烟叶而言,尺寸规格的变化并不能影响烟片的脱水速率,且对烟片干燥终点温度的影响不大;不同种类烟叶之间干燥速率和烟片温度均差异明显;尺寸规格的变化对于复烤后烟片的结构和收缩率的影响均较大,在实际生产过程中可以适当提高尺寸-2(网孔12.70~25.40 mm的筛分烟片),降低尺寸-3(网孔6.35~12.70 mm的筛分烟片)的占比,以期提高复烤后大、中片(225~625 mm2区间的叶片)的占比和保障复烤后烟片收缩率控制在适宜的范围。

试验仅研究了固定滚筒参数下不同烟片尺寸对烟片干燥和收缩特性的影响,下一步可以有针对性地增加网孔12.70~25.40 mm的筛分烟片,考察不同滚筒工艺参数对其收缩特性的影响,优化出最佳滚筒工艺参数。