薄膜缺陷研究进展综述

2021-04-07马永胜杨雨晨景泳淼孙飞董海义何平陈双凯张志伟陈子林杨馥羽刘佰奇张磊

马永胜,杨雨晨,景泳淼,孙飞,董海义,何平,陈双凯,张志伟,陈子林,杨馥羽,刘佰奇,张磊

(1.中国科学院高能物理研究所,北京 100049;2.中国科学院大学,北京 100049;3.中石油昆仑燃气有限公司 浙江分公司,杭州 310000)

随着基础工业与高新技术的发展,薄膜(涂层)表面改性技术得以广泛应用。如非晶碳或类金刚石[1]、TiN[2]、CrN[3-4]、TiMgN[5]、CrN/NbN[6-8]、TiAlN[9]、TiAlN/VN[10]、TiAlTaN[11]等硬质薄膜的开发,在提高工具耐磨性、材料表面耐腐蚀性、生物材料相容性、工艺品外观美化等方面都发挥着重要作用。例如,汽车GI 外板镀锌[12],超导薄膜在高频腔领域的应用[13],石墨烯在石油、天然气管道防腐中的应用等。但研究表明,它们在生长过程中都存在缺陷这个共性问题。缺陷的存在降低了薄膜耐腐蚀、耐摩擦的能力,甚至降低了薄膜的疲劳强度[14]。因此,在薄膜技术的广泛应用中,如何减少薄膜生长过程中的缺陷,改善薄膜质量成为薄膜应用中的关键共性问题。

与晶体缺陷相比,薄膜缺陷形成的机制机理也不尽相同,主要由基底表面孔洞、凹坑、毛刺、外来颗粒物、靶材液滴等引起。因此,大多数薄膜沉积方法都不可避免地会产生类似缺陷,并且薄膜缺陷一般具有较大的尺寸,使薄膜表面粗糙度增加,甚至破坏了薄膜的完整性,对薄膜性能有较大的影响(如会降低硬质薄膜的耐磨性、抗腐蚀性,增大导电薄膜的表面电阻,引起超导薄膜额外的剩余电阻等)。据报道,薄膜缺陷很难完全消除[15],即使使用被誉为先进的物理沉积方法HiPIMS 沉积薄膜,也同样会产生大量缺陷[16]。但研究表明[1,8,17-21],通过适当的衬底预处理和选择最佳的沉积参数可以降低缺陷密度。

受益于电子显微镜的发展,表面凸起、凹坑、针孔等薄膜缺陷的概念在20 世纪六七十年代就已经被提出来。前苏联LAVRENTIE 等人[17]也提出了形成缺陷的“step retardation sites”概念,并且通过化学沉积外延生长GaAs 薄膜,发现基底表面亚微米级颗粒与凹坑是形成针孔缺陷的诱因,主要是认为基底表面颗粒阻碍了沉积原子的运动,但并没有完全使其停止,从而降低了沉积原子的能量,最终导致在其周围形成低能凝聚[17]。C. Mitterer 等[18]在通过直流辉光放电沉积硬质薄膜时,发现电弧引起的液滴是薄膜缺陷形成的主要原因。Vetter 等[1]在研究非晶碳薄膜时发现凸起物是直接从薄膜中生长出来的,并提出空洞、薄片型或结节形缺陷的概念与形成机制。Panjan 等人[19]在研究硬质薄膜摩擦性能、薄膜失效机理时发现,缺陷是导致薄膜被破坏的主要诱因。如针孔是导致抗腐蚀薄膜被破坏的主要原因[20],所以降低缺陷非常重要[2]。Wang[6]通过研究超晶格CrN/NbN 电化学特性发现,薄膜与基底的整体腐蚀过程与薄膜中颗粒以及缺陷有很大的相关性。综上,先进生物医学和工业涂层应用领域需要进一步深入研究薄膜生长缺陷,以更好地理解它们对整体涂层性能的影响[21],优化薄膜性能。

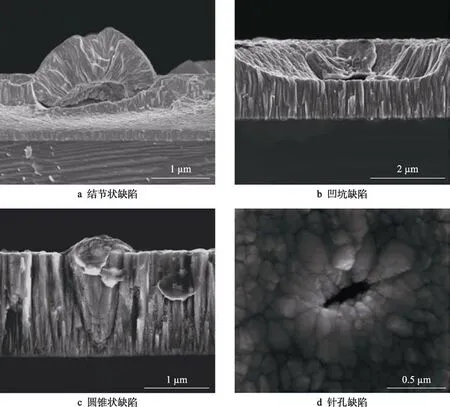

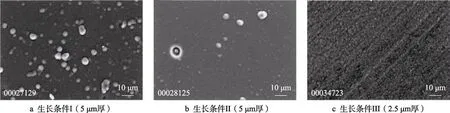

涂层表面总是存在一些生长缺陷。除了沟槽和凸脊外,表面还存在明显的锥形凸起特征,以及在沉积过程中形成的针孔、气孔等[22]。生长缺陷根据结构形状不同,通常可分为以下四种类型:1)锥形凸起结构,由薄片等引起;2)凹坑,直径约5~40 μm 大而浅的凹坑;3)结节状球形滴锥结构,常常形成于薄膜内部并且成锥形向表层外部生长,尺寸约1 到数微米宽;4)针孔/气孔,贯穿整个涂层,针孔明显地延伸至基底,其大小可达数微米[23]。图1 所示是HiPIMS方法获得的薄膜[8],缺陷密度与用DCMS 方法获得的薄膜相当,这可以很好地解释HiPIMS 镀铌超导腔也有严重的Q-slope[24]的原因。

微米级或亚微米级薄膜缺陷在薄膜制备中会不可避免地形成,常常会对薄膜的应用性能形成很大的负面影响。因此,本文结合作者自身工作经验,详细综述了薄膜缺陷的形成原因、分类以及对不同应用的影响。

图1 HiPIMS 制备薄膜中包含的缺陷[8]Fig.1 Defects of coating deposited by HiPIMS[8]: a) nodular defect; b) pit defect; c) conical defect; d) pinhole defect

1 薄膜缺陷的形成机理与影响因素

1.1 薄膜缺陷形成机理

缺陷在薄膜表面和深度方向呈非均匀分布,其形态、尺寸和密度取决于薄膜沉积条件。它们可能是由衬底的凹坑、毛刺,外来颗粒(灰尘、碎片、抛光残留物)或涂层沉积过程中小颗粒和微滴的掺入引起的。不同类型缺陷的形成机理不同,并且密度分布也不尽相同。Panjan 等[22]利用3D 探针轮廓统计发现,凸起的密度高于凹坑的密度。下面详细介绍各种缺陷的形成机制。

1.1.1 圆锥形缺陷或结节形缺陷

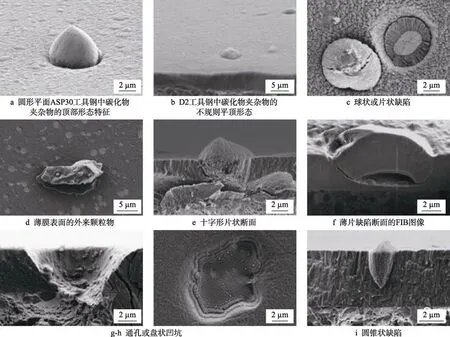

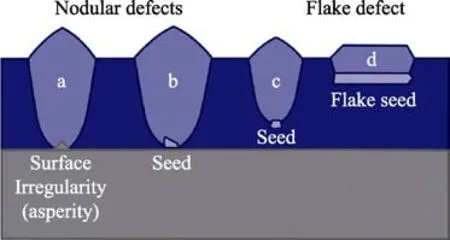

圆锥形缺陷是一种最常见的生长缺陷类型。这种缺陷大约1 μm 左右,相比下文提到的薄片型缺陷,其尺寸相对较小,呈圆锥结构,如图2a—c 和i 所示[25]。产生这种缺陷的原因是衬底表面存在大于0.1 μm 的不规则形貌。这种不规则形貌包含如图3a—c 所示的衬底表面凸起、微划痕、夹杂物、杂质、阴极液滴(droplets)、外来颗粒物、衬底表面缺陷等[26]。另外,清洗后残留在衬底表面或在涂层生长过程中产生的亚微米大小的颗粒物,是形成圆锥缺陷的另一主要诱因[15]。根据薄膜形核与生长理论,体积较大的生长核具有更低的表面能。不规则形貌和亚微米级颗粒物在薄膜生长中充当了圆锥缺陷的生长核,沉积原子逐渐在生长核周围长大。所以,随着薄膜的生长,圆锥结构也随之长大,最终在表层形成凸起圆锥结构。

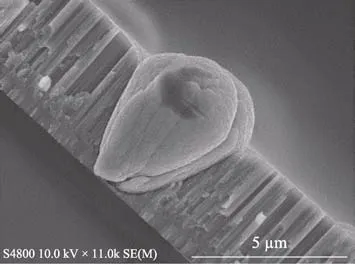

另外,圆锥缺陷很难通过成分进行分析判断,主要是因为在生长过程中由于热应力等因素,沉积在镀膜腔室内壁的薄膜表面会有0.1~0.4 μm 的颗粒脱落或弹出。在磁控溅射或等离子体辅助沉积中,这些颗粒会吸收等离子体中的电荷而带电,进而在电场的作用下被输运至正在生长的薄膜中,形成缺陷。由于这些颗粒与薄膜具有同样的成分,所以很难通过横断面的成分判断缺陷的存在[22]。图4 所示为在高能同步辐射光源(HEPS)[27]无氧铜真空盒内壁,采用直流磁控溅射方法沉积NEG 薄膜形成的圆锥结构缺陷。

1.1.2 薄片型缺陷

在薄膜沉积之初,基底表面存在一些较大颗粒[1]。薄膜在颗粒物上继续生长,从而形成薄片型缺陷,典型尺寸约2~40 μm,且与薄膜的结合力较小[22]。如图2d、图3d—f 所示,大多数颗粒物与靶材材料种类不同,或者即使是同种材料,因为具有不同的结晶结构,相互间的结合力也较弱,所以在温度变化等情况下,颗粒很容易与薄膜分裂或脱离,从而对薄膜的结构和性能造成较大的影响。

图2 缺陷类型的形貌图[22]Fig.2 Topography of defect types[22]: a) circular flat-topped morphological features at carbide inclusions in ASP30 tool steel; b)irregular flat-topped morphological features at carbide inclusions in D2 tool steel; c) spherical or flake defect; d) foreign particles prevent etching of the surfaces covered by them; e) cross section of cross-shaped flake section f) FIB image of flake section; g,h)through-hole or dish-like meteor craters; i) conical defect

图3 结节与薄片型缺陷[25]Fig.3 Types of nodular and flake defects[25]

图4 在吸气剂薄膜生长过程中形成的圆锥形缺陷Fig.4 Cone-like defects formed during the growth of NEG(Non-evaporable Getters)getter film

1.1.3 凹坑

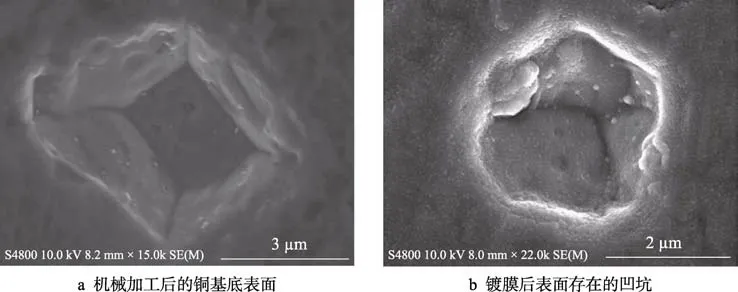

凹坑的形成过程与薄片或结节缺陷形成正好相反[1]。认为是由于热应力、薄片自身应力过大引起镶嵌在薄膜中的薄片弹出或脱落,在薄膜表面形成凹坑或坑点。不同的凹坑缺陷在薄膜沉积的整个过程中,其形成的时间点并不相同。有些是在镀膜完成后的降温过程中脱落,形成如图3g 所示结构。甚至有些可能在薄膜沉积过程中脱落,形成的基坑被薄膜覆盖,具有较为粗糙且多孔的结构,如3h 所示[22]。另外,基底表面本身存在凹坑,这同样会导致该缺陷的形成。在实验中发现,当基底表面存在数个微米尺寸的凹坑时,由于在薄膜生长过程中凹坑尺寸较大,不能被薄膜覆盖或即使覆盖了整个凹坑表面,但原有形貌依然存在,如图5 所示。

1.1.4 针孔

与凹坑缺陷类似,针孔由基底表面较小的坑点引起。由于点蚀效应,在基底表面机械预处理(研磨、抛光、喷砂)过程中,会不可避免地产生坑点或空穴。另外,由于薄膜沉积中原子输运阴影效应(在某些生长条件下,晶粒倾向于岛状生长,当晶粒逐渐长大后,挡住了后来的原子,使得晶粒生长倾向于入射方向,较高的晶粒挡住了原子进入相邻晶粒的现象)[28],导致该孔洞不能被相对较薄的涂层完全覆盖,从而导致薄膜中针孔的形成[18,29]。对于较小尺寸的孔,经过一段时间的沉积后,因薄膜完全覆盖而闭合,但在内部会形成空穴,如图6a 所示[25]。而对于较大尺寸的孔,则无法闭合而形成一直敞开的结构,如图6b 所示[25]。另外,由于阴影效应,侧壁生长形成多孔柱状结构薄膜[22]。

图5 凹坑型缺陷的形成过程Fig.5 Open voids of defect: a) surface of machined copper substrate; b) the cavity still exist after coating

图6 针孔等缺陷模型[25]Fig.6 Models of pinhole and other defects[25]

1.2 颗粒物来源

颗粒物是引起薄膜缺陷的主要原因,在工业生产中颗粒物形成的因素较多,如热应力导致沉积室壁薄膜脱落、等离子体震荡、阴极靶液滴等,下面做详细介绍。

热应力等导致薄膜脱落形成碎片,这也是形成薄膜缺陷的颗粒物的主要来源。薄膜在衬底的沉积过程中,同样会沉积在基材支架、屏蔽结构和真空室内壁等部件上。沉积一段时间后,由于热应力、内部压应力等作用,会使薄膜从表面剥离形成碎片,它们通过静电力附着在衬底上,而静电力比重力强得多,故不容易清理掉,导致沉积系统成为小颗粒的主要来源。此外,碎片若被转移到基板表面,会与正在生长的薄膜结合而形成缺陷核[10]。

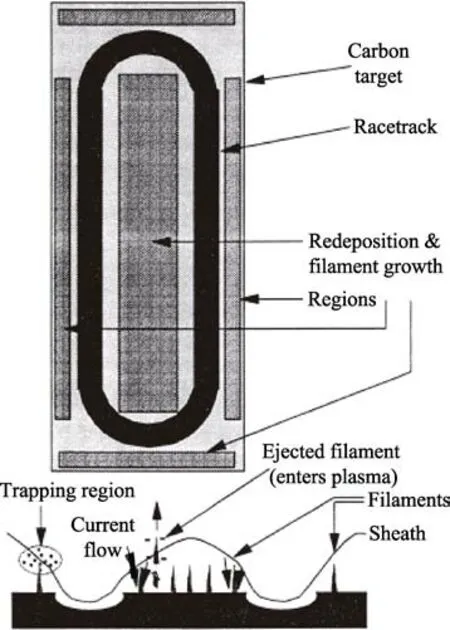

等离子体震荡产生颗粒。对于在气相反应、溅射、刻蚀、激光烧蚀等过程中的单个原子或分子可逐渐形核长大成为颗粒。小于10 nm 的粒子不带电,在空间中可以自由地随机行走,如输运向基底,或者快速聚集成较大的粒子。较大粒径的颗粒在等离子中很容易带负电荷,从而被限制在等离子体壳层中[30]。而基材一般作为阳极,因而带电颗粒被输运至生长中的薄膜。另外,对于等离子体参与的沉积过程,在平面阴极靶表面会产生溅射原子重新沉积的现象。在等离子体密度较大的区域,重新沉积的原子很快被溅射,而无法继续生长。而在等离子体较弱的区域,重新沉积的原子继续生长,最终生长为毛刺状凸起结构,如图7 所示[31]。该凸起结构会引起等离子体鞘层短路,进而产生大量热量,导致凸起结构被熔断成为颗粒进入等离子体中[32-33]。

阴极靶中的杂质、气泡等同样会产生颗粒[34]。在抽真空、充气过程中,颗粒可以随着气体冲入,或者从泵口进入沉积室。Aniel 等[35]发现即使没有无尘环境,良好的处理过程以及在泵口安装流量计后,同样可以使颗粒数量明显降低。

1.3 基底缺陷的形成

图7 溅射靶表面形成的毛刺凸起结构经等离子体中加热后的模型[31]Fig.7 Model of burr bump structure formed on sputtering target surface heated by plasma[31]

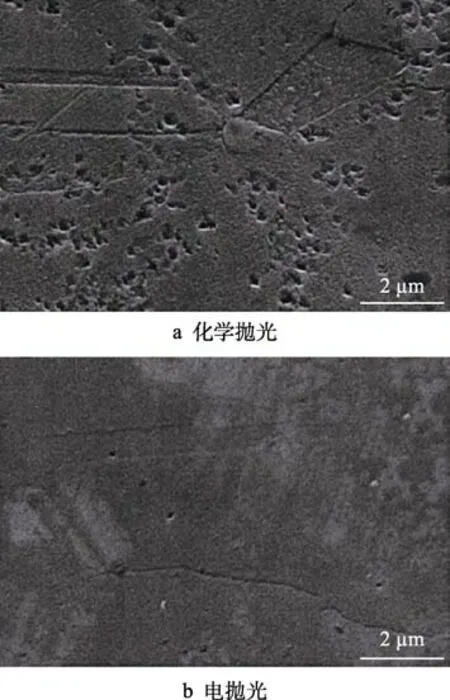

打磨、抛光等机械加工手段都会在基底表面形成划痕、坑点、空穴、气孔[21],并且在一些酸洗处理过程中,也会产生类似缺陷或导致基底表面形貌恶化。图8 所示为两种抛光方法得到的无氧铜基底表面微观情况[36]。化学抛光后,铜表面形成大量坑点和空穴等缺陷(图8a)。在化学抛光的基础上继续进行电抛光,发现大量空穴以及表面划痕消失,表面更加光滑平整(图8b)。

另外,基底表面氧化层也会引起衬底缺陷。例如Chakraborty 等[37]在高强度无间隙钢表面镀锌时发现一种未知且不同寻常的缺陷,通过实验发现衬底表面形成的Fe2O3是导致该缺陷形成的主要原因。

图8 不同方法抛光后的铜基底微观表面[36]Fig.8 Micro surface of copper substrate polished by different methods[36]: a) chemical polishing; b) electropolishing

2 沉积条件对薄膜缺陷分布的影响

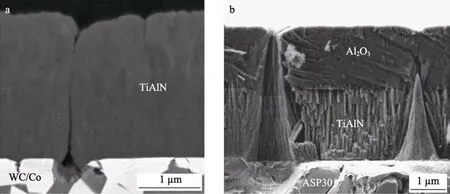

J. Vetter 等人[1]通过改变薄膜沉积环境,发现镀膜工艺对缺陷密度、种类、尺寸有很大影响。起初薄膜表面含有大量大颗粒薄片缺陷,通过改变沉积条件,其数量大约由6000/mm2降低到800/mm2,直至基本观测不到薄片缺陷的存在,转而出现更小的圆锥结构缺陷,如图9 所示。镀膜过程中,工作气压、偏压、时间、功率及清洁度等均对薄膜缺陷有显著影响。

图9 不同条件硬质合金基底非晶碳薄膜生长[1]Fig.9 Growth of amorphous carbon films on cemented carbide substrates under different conditions[1]: a) growth condition I(5 μm thick); b) growth condition II (5 μm thick); c) growth condition III (2.5 μm thick)

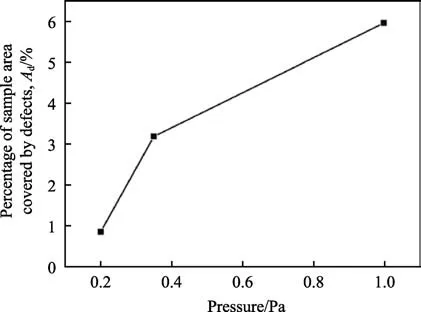

2.1 气压对缺陷密度的影响

图10 所示为气压对缺陷密度的影响。从测试结果看出,随着气压从0.2 Pa 增加到1 Pa,缺陷密度从0.84%增加到5.94%,表明缺陷密度的增加与碎片颗粒物的增加有关。在气压较高时,等离子体的体积覆盖了更多的腔室面积,增加了溅射原子对腔壁的轰击量,导致结合松散的薄膜脱落,进而增加了片状颗粒物的生成。这些薄片镶入薄膜,进一步促进了缺陷的形成。在工业化生产中,镀膜腔室没有办法做到经常清洗,因此通过降低气压,进而降低缺陷密度,可作为有效控制参数的方法应用于工业生产中[8]。

图10 工作气压对缺陷密度的影响[8]Fig.10 Effect of working air pressure on defect density[8]

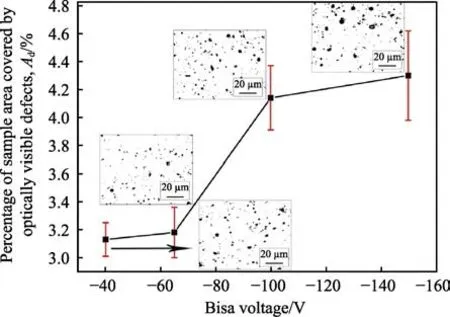

2.2 基底偏压对缺陷密度的影响

图11 所示为基片偏压对薄膜缺陷密度的影响。光学显微研究表明,随着偏压的增加,可见缺陷所占的表面积比从3.13%增大到4.30%。衬底偏压增加导致缺陷表面积比增大的主要原因有:第一,在较高的负偏压下,高能量的沉积原子束轰击真空内壁,引起碎片颗粒物的增加,这些颗粒物会在薄膜中导致更多的缺陷。第二,再溅射现象也会导致表面缺陷密度的增加。第三,高负偏压下,高能离子束的轰击使已经形成的缺陷暴露出来,从而增加缺陷的面积。此外,一些结合松散的结节状缺陷被从薄膜中轰击出来,留下更多空洞[7]。但Aharonov[38]发现,对于直流偏压,偏压的增加抑制了缺陷的增长,对于矩形单极脉冲偏压来讲,占空比的增加也会抑制缺陷的增长。

图11 基片偏压对薄膜缺陷密度的影响[7]Fig.11 Effect of substrate bias voltage on film defect density[7]

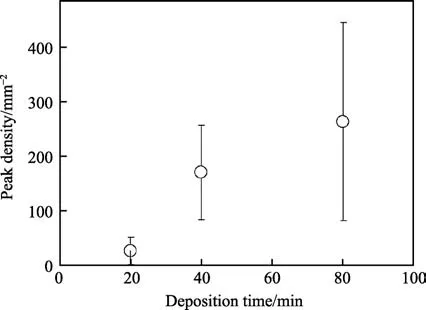

2.3 沉积时间对缺陷密度的影响

图12 所示为沉积时间对薄膜缺陷密度的影响。实验表明,镀膜时间越长,缺陷密度越大。当沉积时间相同时,薄膜厚度对缺陷密度没有影响,靠近薄膜表面的缺陷密度要远高于基底附近。这意味着大多数缺陷是在薄膜沉积过程中慢慢形成[22]。这主要是由于在薄膜沉积过程中,镀膜室内壁的薄膜随着时间延长越来越厚,导致应力增加而脱落,脱落的薄膜以杂质形式落在基底上,充当缺陷形成的种子,导致薄膜产生缺陷。另外,如前文所述,对于反应、溅射等沉积方法,原子或分子凝聚成核引起的颗粒物数量也随着时间的延长而增加,也将导致缺陷密度增大。

图12 沉积时间对薄膜缺陷密度的影响[22]Fig.12 Effect of deposition time on film defect density[22]

2.4 其他镀膜工艺对缺陷密度的影响

腔体的清洁度、离子清洗步骤、溅射功率和衬底屏蔽也是影响缺陷密度的主要因素。实验发现,在蚀刻和沉积过程中,较低的衬底温度会使缺陷密度进一步降低[1]。在镀CrN、TiAlN、TiN 中发现:薄膜材料、薄膜沉积方法不同,都会使缺陷密度有所不同;基底材料种类与缺陷密度虽然没有明显的关系,但是当粗糙度不同时,缺陷密度也会有不同的变化;基底与靶材的相对安装角度也会影响缺陷密度,当基底与靶材垂直安装时,其产生的缺陷密度要大于平行安装。用同一沉积方法制备的不同硬质薄膜,其缺陷密度不同[22]。Amorosi 等[39]通过对比分别暴露在灰尘环境与无尘环境中的镀膜结果发现,无尘环境得到的薄膜针孔密度降低了两个数量级。

3 薄膜缺陷对不同应用的影响

3.1 缺陷对硬质涂层的影响

PVD 硬质涂层沉积不仅增加了工具表面耐磨性和耐腐蚀性,提高了其使用寿命,还通过改善产品外观增加了其吸引力。硬质涂层在应用中的主要缺点是在沉积过程中会产生缺陷:一方面,孔隙缺陷与晶界贯穿整个涂层,成为薄膜被腐蚀介质破坏的主要原因[20];另一方面,在某些沉积方法中,由于电弧的形成,在沉积过程中会形成液滴或凹坑等宏观缺陷,破坏了薄膜的完整性[18],在摩擦过程中这些缺陷最先被破坏,从而导致薄膜失去薄膜衬底,腐蚀介质可通过缺陷达到基底材料,从而对衬底材料形成腐蚀作用[40]。同时,涂层的残余应力与缺陷的存在密切相关[3]。

TiCN/NbCN、TiN/NbN、CrN/NbN 等薄膜应用于人工骨骼、生物植入体等器件的表面,以提高其在人体环境中的相容性以及耐腐蚀性能[41]。但缺陷中空隙的存在形成了腐蚀介质的通道,严重降低了它们的可靠性。另外,涂层缺陷和涂层引起的粗糙度会使底层基底疲劳强度降低[14]

3.2 缺陷对薄膜超导性能的影响

小浓度的非磁性杂质和尺寸小于相干长度的缺陷的存在,只是轻微恶化了金属的超导性能,降低临界温度Tc和能量间隙D,但在零度时没有影响,特别是不会增加暴露在微波下的超导体表面电阻的剩余电阻项,只有BCS 电阻略有改变。然而,当杂质和缺陷的尺寸远远超过相干长度时,超导态的整体相干性就不再保持,安德森定理也不再适用。当这些杂质和缺陷对入射微波可见时,可能会造成额外的功率损耗,这种损耗在零温度下仍然存在。当高频功率沉积在一定几何形状、位置区域(尤其是微波在超导体表面几个穿透深度内较为敏感)时,这些杂质和缺陷可能产生剩余电阻项[36]。空位、杂质、错位等晶格缺陷在超导体中成为磁通势阱,从而起到磁通钉扎的作用[42]。磁通钉扎引起的表面电阻会被杂质或缺陷导致的场发射改变[43]。Amorosi 等[39]在铜基底沉积超导铌薄膜,认为针孔缺陷使得铜基底暴露在高频功率下,从而引起较大的能量损失[37]。

3.3 缺陷对光学薄膜的影响

光学薄膜在激光、显示、镜头抗反射、光刻等领域有非常重要的应用,已经成为光学系统的关键组成部分。但可见的宏观缺陷是影响光学薄膜性能的主要因素,它会增加光学薄膜的散射损失,削弱机械和环境稳定性,并降低激光损伤抗力。在极紫外光刻中的缺陷会导致关键误差的形成。Cheng[44]详细综述了缺陷对光学性能的影响,为降低光刻成本,降低缺陷非常有必要[45]。另外,研究发现[46],结节形缺陷是导致光学薄膜损伤的主要原因。现代成像探测系统通常在探测器阵列的正前方使用介电滤波器。这种近端结构对涂层中的缺陷(如针孔或划痕等)特别敏感[47]。

4 结语

薄膜缺陷主要由外来颗粒物与基底缺陷造成。为了获得光滑的涂层,在薄膜沉积中应避免颗粒物的带入和形成,首先要保证沉积室的干净,没有以前沉积的残留物。这意味着固定装置和防护罩必须定期进行清洗。提高靶材纯度和优化沉积参数,可以显著抑制缺陷形成,有效降低缺陷密度[25]。其次,由于许多缺陷是由衬底引起的,高质量的基材清洗方法和酸液配方在很大程度上抑制了缺陷的形成[25]。如与单纯的化学清洗相比,电化学抛光方法可以获得较为光滑的表面。Chakraborty 等[48]在热辊轧镀锌中发现Fe-Zn 混合相颗粒物导致了镀锌层出现缺陷,通过优化生产线与辊的温度和清洁度,可以降低缺陷密度。

较低的工艺气压可以降低薄膜生长氛围中的颗粒数量,从而有效降低缺陷密度;较低的基底偏压降低了高能离子束对腔壁和基底的轰击,在一定程度上减少了碎片的产生,因此可以降低缺陷密度;较低的沉积温度可以减少热应力引起的颗粒物脱落,从而减少缺陷;较为柔和的离子清洗可以降低基体与基体固定结构的微弧放电,从而降低液滴产生的概率,有效降低缺陷密度[1]。另外,放电电压振幅或占空比的增加,会导致缺陷密度、粗糙度和被缺陷覆盖表面积的减小。对这一现象的解释是,增加了撞击离子的能量,使原子迁移和表面扩散。另一种解释可能是,在锥形结构上有更高的电场密度,从而导致更高的反溅射速率[22]。低功率沉积防止电弧液滴产生,阴极靶过热和其他导致缺陷的机制。此外,较短的薄膜沉积时间降低了碎片产生的几率,也可以降低薄膜缺陷密度。另外,Moriya 等人[49]通过研究碎片在等离子中的运动特性,发现采用外加磁场引导碎片向非镀膜区域移动,有可能成为降低颗粒引起缺陷的一种方法。