扫描方式对中空环形激光熔覆层残余应力及基板变形的影响研究

2021-04-07李广琪王丽芳朱刚贤赵亮石世宏

李广琪,王丽芳,朱刚贤,赵亮,石世宏

(苏州大学 a.机电工程学院 b.工程训练中心,江苏 苏州 215021)

激光熔覆技术具有冷却速度快、涂层稀释率低、变形小、粉末选择几乎无限制、熔覆层的厚度可控范围大和工艺过程易于实现自动化等优异特征,可显著改善基体表面耐磨、耐蚀、耐热及抗氧化等特性而得到广泛应用[1-6]。但在实际成形过程中,由于激光束急热急冷的特点很容易导致整个成形过程温度分布不均,产生较大的温度梯度,导致局部热应力过高产生塑性变形,在随后的冷却收缩阶段造成较高的残余应力,易导致零件产生变形及裂纹缺陷,直接影响零件成形的精度及性能[7-8]。相关研究[9]表明,在激光熔覆过程中选择合理的扫描路径,可以有效使温度分布趋于均匀,降低熔覆层内部残余应力及基材变形等缺陷,因此学者们对激光扫描路径规划做了深入研究。Nickel 等[10]研究了扫描路径对金属零件残余应力和变形的影响,结果表明,不同扫描路径对零件应力应变产生较大的影响。Parry 等[11]通过热力耦合模拟表明,层间交替扫描方式可以降低末端扫描的残余应力水平,并且残余应力随扫描区域尺寸的增加而增加。Li 等[12]研究表明,由于温度梯度的增加,最大拉应力随扫描长度的增加而增加,最合适的扫描长度为4~6 mm。Chen 等[13]研究发现采用岛式扫描可以减短扫描线长度,有利于降低熔覆层的残余应力。Dunbar等[14]采用DVRT 位移传感器实时测量多层熔覆变形的情况,发现旋转式扫描可以降低基板变形。Ren 等[15]研究了沿长边扫描与沿短边扫描对熔覆层热应力演化的影响。宫新勇等[16]通过对激光增材制造过程熔覆层内部热应力和变形进行了数值模拟与实验验证,发现激光采用沿长边扫描方式时残余应力值较大,基材变形量较大,而采用沿短边扫描方式时残余应力值较小,基材变形量较小。Cheng 等[17]研究了不同扫描路径对激光熔覆成形过程中温度、应力及变形的影响,结果表明,采用45°激光束扫描可以显著改善残余应力与降低变形量,由外向内的螺旋扫描方式成形的残余应力最大,由内向外的螺旋扫描方式成形的变形量最大。Haider 等[18]进行实验测定并分析了扫描路径对熔覆层内部应力的影响,研究发现,当激光束采用90°交替扫描方式时,熔覆层内部的残余应力值最小,而分区扫描方式的残余应力值最大。杨光等[19]研究了长边扫描、短边扫描及层间交错3 种扫描方式对熔覆层残余应力及变形的影响,结果表明,采用长边扫描时造成的残余应力最大,变形量最大,采用层间交替扫描方式的残余应力值较低,变形量较小。上述研究探讨了扫描路径对高斯实心光斑激光熔覆层残余应力及基板变形的影响规律,为降低高斯实心光斑激光熔覆层残余应力、改善基板变形程度提供扫描路径的选择指导。在高斯热源实心光斑熔覆方式下,沿扫描方向能量在中心部分较为集中,远离光斑中心的边缘部分能量较低,能量分布不利于形成平整的熔覆层,尤其在熔道边缘两侧位置极易出现熔不充分现象,降低了成形件的表面精度和成形质量。为了解决高斯实心光源产生的不平整现象,本课题组发明了基于光内送粉的中空环形激光熔覆工艺,通过光束转换将实心光斑变成环形光斑,即将能量集中区域从中心变为外缘,激光能量分布呈现“马鞍形”,能量分布更为均匀合理,能够消除高斯实心光斑熔覆时造成的熔道边缘熔不透现象,改善高斯光源下冶金结合性差的缺点[20]。但基于中空环形激光熔覆工艺下扫描路径的合理选择尚缺乏系统研究。

因此,为了降低残余应力和控制基材变形,本文采用ANSYS Mechanical APDL 有限元仿真和实验验证相结合的方法,首先模拟了单层单道熔覆层在激光扫描过程中基材的翘曲变形过程,揭示了基材变形机理;其次研究了6 种不同的扫描方式对中空环形激光熔覆层残余应力分布及基板翘曲变形量的影响规律,综合评价不同扫描路径对调控成形件残余应力和基材变形的影响;最后结合实验验证,以期为中空环形激光熔覆路径规划优化、改善成形件质量提供参考。

1 数学模型的建立

1.1 条件假设

有限元分析是一个复杂费时的分析过程,在计算过程中为了节省计算量,使计算结果具有更好的收敛性,在数值模拟过程中作如下假设[21-22]:(1)材料均为各向同性且金属粉末具有单一的物理形态,为规则球形;(2)熔覆层与基材都为长方体块,忽略模型圆角等细微处;(3)熔池的流动作用忽略不计;(4)熔覆过程中,金属粉末和基材不会引起汽化;(5)忽略激光对粉末的冲击效应;(6)材料初始应力为0 Pa,服从双线性强化准则;(7)材料服从Von-mises 屈服准则。

1.2 传热方程

金属粉末与基材在高能量密度激光束照射下迅速熔化形成熔池,当激光束移出,熔池迅速冷却凝固,因此激光熔覆过程是典型的非线性瞬态传热过程,其传热过程的瞬态热源控制方程满足热力学第一定律和傅里叶热方程[23]:

1.3 初始条件和边界条件

当激光熔覆未开始时,基材具有均匀的环境温度,即为初始温度:

激光作用在金属粉末与基材的过程中,热量的转换主要包括金属粉末吸收的热量及工件与周围环境对流换热所散失的热量。根据能量守恒定律,边界条件为:

2 中空环形激光熔覆机理

2.1 中空环形光斑产生机理

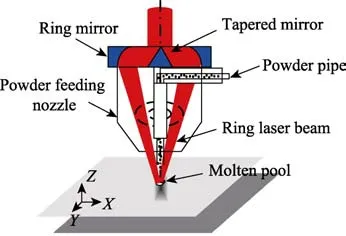

基于“光束中空,光内送粉”熔覆工艺,依据本课题组自组研发的光内同轴送粉喷嘴装置,其环形光斑产生机理如图1 所示。

图1 中空环形激光光斑产生机理Fig.1 Mechanism of hollow-ring laser spot

激光束通过双环形-锥形镜进行聚焦,平行激光束通过聚焦形成中空环形光斑,送粉管包裹在激光束中,粉末可以垂直落入熔池避免发散飞溅,可以真正实现粉斑与光斑同心、粉末流与激光束同轴,有利于提高粉末利用率[24],提升工件精度。

2.2 中空环形激光能量分布

中空环形激光通过光路转换原理,模型相对复杂,本文对焦点位置附近的中空激光分布可假设:(1)中空激光束内外侧为平行光聚焦;(2)激光能量分布在环形光区域满足高斯能量分布。根据假设得到的光路示意图如图2 所示。

图2 焦点位置附近环形激光光路示意图Fig.2 Schematic diagram of the ring laser optical path near the focal plane

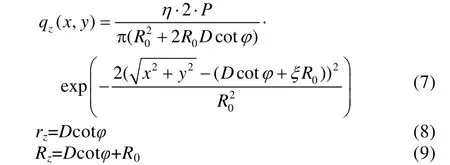

改进后的中空环形激光能量模型数学表达式为[25]:

式中:P 为激光器功率,W;η 为激光吸收效率;R0为激光在焦点位置处的外径,mm;D 为离焦量,mm;φ 为中空激光束与水平方向的夹角,(°); rz为环形光内径,mm; Rz为环形光外径,mm;ξ 为能量峰位置系数。

由能量模型表达式可知,任意位置处的能量大小取决于离焦量和能量峰位置系数,考虑到本实验使用的光头结构,激光能量峰值位于环形区域中间位置,因此能量峰位置系数ξ 为0.5。图3 为离焦量为–3 mm、能量峰位置系数为0.5 时的环形光斑能量三维图与平面图。

图3 中空环形光斑能量分布Fig.3 Energy distribution of hollow-ring laser spot: a) three-dimensional image of ring-shaped spot energy, b) two-dimensional image of ring-shaped spot energy

由图3 可知,环形光斑高能量集中在环形区域内,光斑中心区域呈现低能量分布状态,在实际熔覆过程中,这样的能量分布能够使金属粉末充分熔融,可以改善高斯热源激光熔覆过程中造成的熔道边缘粘粉现象。同时,激光扫描过程中,热积聚效应使得中空区域的能量不断积累,实际的能量分布与环形区域内相当,温度分布更为均匀,能量分布更为合理,有利于降低温度梯度,从而缓解应力集中。

3 数值模拟

3.1 热力耦合有限元模型的建立

3.1.1 几何模型与网格划分

利用ANSYS 软件自带的前处理模块建立三维有限元模型(如图4 所示),单层单道模型基材尺寸为50 mm×50 mm×4 mm,熔覆层尺寸为30 mm×3 mm×0.6 mm。选取solid70 热单元进行网格划分,熔覆层采用六面体网格进行体划分,基材分为上下两层不同的网格划分方式,其中上层采用自由划分,下层采取体划分。为了节省计算时间,网格划分时熔覆层及其邻近区域划分较细,远离熔覆层区域划分较为粗糙[26]。熔覆层及其邻近区域的单元大小为0.30 mm×0.3 mm×0.1 mm。

图4 有限元模型与网格划分示意图Fig.4 Schematic diagram of finite element model and mesh division

3.1.2 生死单元法

本文利用ANSYS 前处理模块中的Birth and Death功能来模拟单元的生死状态,从而实现激光束的移动加载。所谓“死”的状态是指当激光束未作用到相应的单元时,将这样的单元的刚度矩阵乘以一个无穷小的缺省值,使其无限接近于0。因此,在激光扫描过程中,死单元不参与热量传递过程。当激光束加载到相应单元时,重新将它激活参与激光扫描热量传导过程,以此类推来逐步实现激光移动扫描过程。

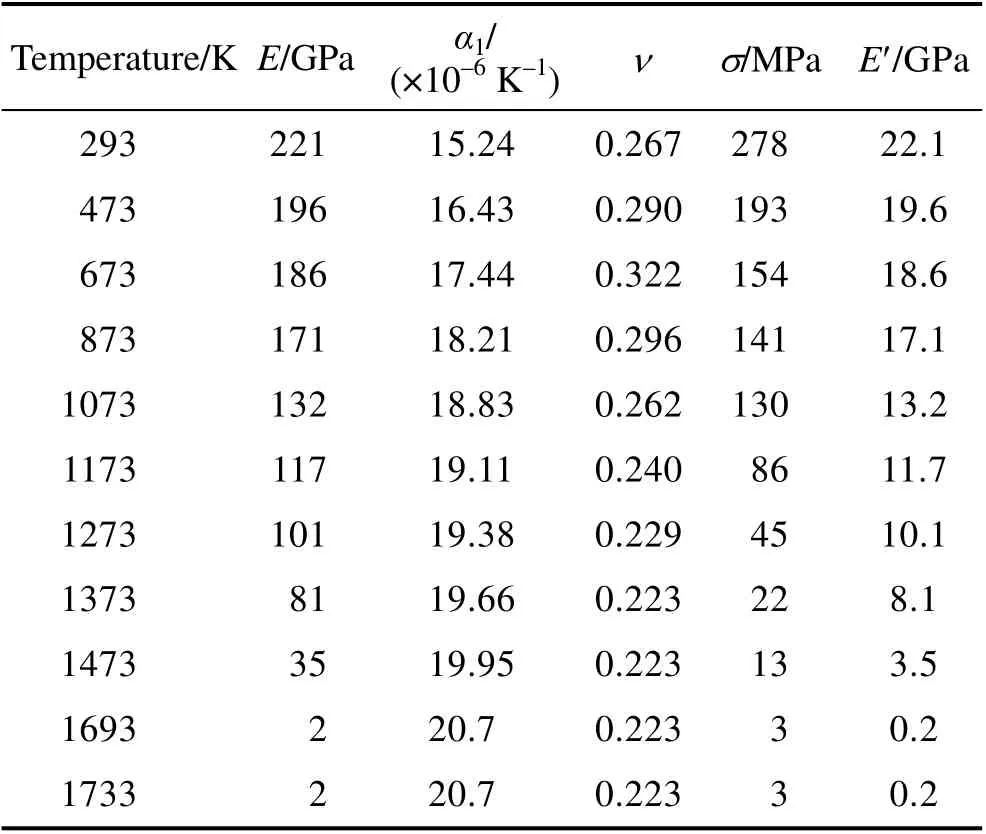

3.1.3 材料热物理性能参数

316L 粉末的热物理性数据较为全面,且粉末颗粒制作较为成熟,力学性能良好,本文针对其进行数值模拟与实验研究。表1 和表2 分别为316L 材料的热物理参数和力学性能参数[27-28],其中c 为比热容,κ 为导热系数,ρ 为材料密度,E 为弹性模量, lα 为热膨胀系数,ν 为泊松比,σ 为屈服应力,E′为材料的切线模量。

表1 316L 不锈钢的热物理参数Tab.1 Thermo-physical parameters of 316L stainless steel

表2 316L 不锈钢的力学性能参数Tab.2 Mechanical properties of 316L stainless steel

3.1.4 约束条件

为了能够清楚地观察到基板在熔覆过程中的变形情况,同时保证基板的刚性不能产生过大的扭曲变形,本文对基板采取“十字交叉”法[30]进行约束,如图5 所示,即让基板处于一种自由约束状态。该约束方法指将基板下表面中心节点所有方向的位移自由度限制为0(UX=UY=UZ=0),垂直于Y 轴的中心对称面施加Y 方向位移约束(UY=0),如图5 中A-A 线所示;同理垂直于X 轴的中心对称面施加X 方向位移约束(UX=0),如图5 中B-B 线所示。该方法既能将基板完全约束避免旋转扭曲变形,又能保证基板自由变形。

图5 基板约束示意图Fig.5 Schematic diagram of substrate constraints

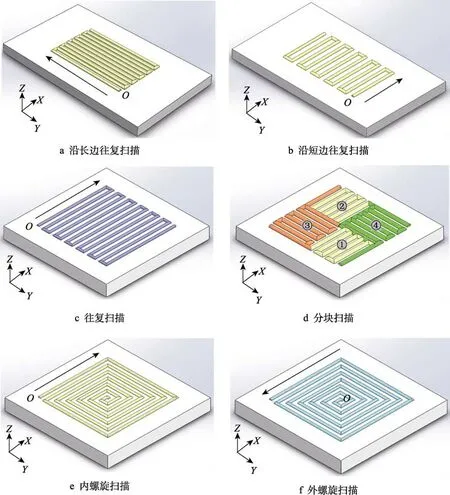

3.1.5 扫描路径的选取

本文选取6 种不同的扫描方式进行数值模拟,分别为沿长边往复扫描、沿短边往复扫描、往复扫描、分块扫描、内螺旋扫描及外螺旋扫描。为了节省计算时间,模拟采用的模型较实际模型均按一定比例缩小,主要对其变形趋势进行模拟预测,其中沿长边与短边往复扫描基板的尺寸为54 mm×30 mm×4 mm,熔覆层尺寸为27 mm×15 mm×0.6 mm,扫描道数为9;剩余4 种扫描方式的基板和熔覆层尺寸分别为60 mm×z60 mm×4 mm、30 mm×30 mm×0.6 mm,光栅式扫描道数为18,其余3 种扫描道数为36,搭接率均为50%,其他工艺参数选取如表3 所示,各扫描路径示意图如图6 所示。

表3 数值模拟工艺参数Tab.3 Numerical simulation process parameters

图6 不同扫描方式示意图Fig.6 Schematic diagram of different scanning patterns: a) scanning along long edge, b) scanning along short edge, c) reciprocating scanning, d) partition scanning, e) internal spiral scanning, f) outer spiral scanning

3.2 结果分析

3.2.1 基板变形演变过程

单道熔覆激光扫描时间为4.65、1000 s 后冷却至室温。图7 为不同时刻熔覆层与基材的变形情况。由图7a 可知,t=1.5 s 时刻,基材左端部变形量为–0.02 mm,这表明基板呈现背向光源发生翘曲变形,主要是由于在激光扫描起始阶段,熔覆材料在高能量密度的激光束作用下迅速熔化形成熔池,形成熔池的区域受热急剧向顶部凸起膨胀,而由于热传导的滞后性,基板底部温度相对较低,膨胀力度较小,因此在开始阶段基板呈现背向激光热源翘曲变形状态。

随着激光束向前继续扫描,熔池迅速冷却凝固,已形成熔覆层的区域急剧降温收缩,而热传导过程持续进行,基板底部温度由于热量积累不断升高,基板上下表面形成反向温差,基板下表面区域的热膨胀力度加大,导致基板的翘曲变形状态转变为朝向光源,最大变形量达到0.0953 mm,如图7b 所示。t=4 s 时刻,激光扫描过程进一步进行使得基板热量积聚越来越多,温度也越来越高,较早形成熔覆层的区域温度降至室温,基板上下表面温差进一步加大,基板翘曲变形程度不断加大,最大值达到0.115 mm。由图7d可知,随着激光扫描过程结束,熔覆层与基板整体缓慢降温,温差降低,温度梯度减小,收缩速率逐渐趋于一致,因此基板的翘曲变形程度略有下降并逐渐稳定,基板端部变形相对于中心对称面呈现对称分布,最终呈现面向光源的翘曲变形状态。

3.2.2 扫描路径对熔覆层残余应力的影响

图8 为不同扫描方式熔覆层的等效残余应力分布。由图8a 和图8b 可知,熔覆层上最大残余应力分布都沿激光扫描方向,沿长边往复扫描熔覆层上的残余应力水平整体较高,这是因为沿长边往复扫描熔道较长,在下一道熔覆层形成之前往往已经冷却至室温,随后冷却收缩过程受到周围已经冷却的熔覆层阻力较大,因此产生了较大的拉应力,随着扫描道数的增加,残余应力逐渐增大。沿短边往复扫描熔覆层的最大残余应力出现在扫描两端并达到501 MPa,这是由于在熔覆层两端部位的散热条件较好,没有预热和后续的缓冷过程,冷却速率较大,因此应力在端部位置较高,熔覆层中间区域的应力较低,集中在168~279 MPa 范围内,应力梯度较小。沿短边往复扫描熔道较短,熔覆层冷却收缩过程受到的约束作用相对较小,拉应力水平较低。此外,沿短边往复扫描熔覆层内热量积累较多,熔池流动速率加快,传导给基板的热量也在不断增加,基板温度不断升高,有利于缩小温差,降低温度梯度,从而缓解应力集中。

图7 不同时刻基材变形分布云图Fig.7 Distribution of substrate deformation at different patterns

图8 不同扫描方式下熔覆层残余应力分布云图Fig.8 Residual stress distribution of the cladding layer with different scanning patterns: a) scanning along long edge, b) scanning along short edge, c) reciprocating scanning, d) partition scanning, e) outer spiral scanning, f) internal spiral scanning

由图8c 可知,往复扫描方式下的熔覆层残余应力极值为635 MPa,由于往复扫描属于连续扫描方式,扫描区域热量较为集中,温度较高,远离扫描区域温度较低,容易导致区域之间的温度梯度变大,从而形成高的热应力。同时每一道扫描线长度不变,熔覆层在凝固收缩阶段受到的阻力较大,拉应力水平较高。当采用分块扫描方式时,熔覆层残余应力极值为548 MPa,相较于连续往复扫描下降了13.7%,这是由于分块扫描可以避免相邻区域的连续扫描,降低了连续扫描方式造成的热量累积,基板整体可以得到均匀的热量传导,有效减小了温度梯度。另外,采用分块扫描时每段的扫描长度为连续扫描的一半,在线膨胀系数相同的情况下,单道的扫描线长度越短,熔覆层的冷却收缩程度就越低,可以减小受到的阻力,从而降低拉应力水平。图8e 为采用外螺旋扫描方式时熔覆层的残余应力分布,残余应力极值为470 MPa,与连续扫描相比,残余应力极值大幅度下降(26%),该扫描方式下残余应力分布呈现从中心到外围逐渐增大的趋势,这是因为激光扫描起点由中心开始逐渐向外扫描,最先形成熔覆层的区域受到周围材质的约束较小,在冷却收缩阶段可以自由变形,内应力通过材料变形的方式得以释放,而随着熔覆层的增多,逐渐靠近外围的熔覆区收缩时受到内部已经冷却熔覆层的约束,拉应力逐步增大。由此可见,外螺旋扫描方式可以引起传热与边界条件的不断改变,显著降低熔覆层残余应力的水平。采用由外向内的内螺旋扫描方式时,熔覆层残余应力分布恰与外螺旋扫描方式相反。由图8f 可知,内螺旋扫描方式的残余应力峰值高达714 MPa,出现在熔覆区域中心处,残余应力分布呈现由外向内逐渐增大的趋势,外围优先沉积的区域由于周围材质的约束作用较小,而靠近中心的沉积区域受到的收缩阻力越来越大,拉应力水平不断增大。另外,中心区域熔覆层在受到周围材质拉应力作用的同时会额外给外围熔覆区域施加等大反向的压应力,因此外围熔覆区域的拉应力可以进一步得到释放。内螺旋扫描方式虽然残余应力极值较高,但整体熔覆层残余应力的水平较低,应力梯度较低,容易得到表面平整的成形件。

3.2.3 扫描路径对基板变形的影响

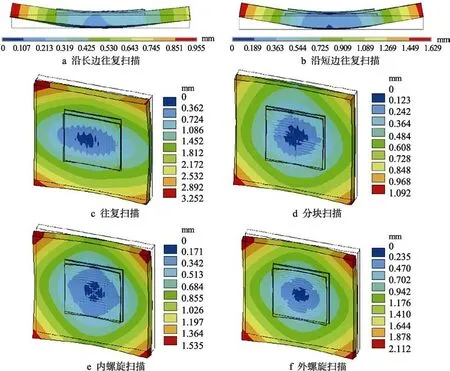

图9 不同扫描方式下的基板翘曲变形Fig.9 Warpage deformation of the substrate with different scanning patterns: a) scanning along long edge, b) scanning along short edge, c) reciprocating scanning, d) partition scanning, e) internal spiral scanning, f) outer spiral scanning

图9 为恢复至室温时不同扫描路径下的基板翘曲变形情况。由图9 可知,沿长边往复扫描与沿短边往复扫描方式时,基板的翘曲变形规律基本一致,基板两端向上翘曲,关于中心对称面呈中心对称。当沿长边进行扫描时,基板端部最大的变形量为0.955 mm,而采用沿短边扫描时,最大变形量达到1.629 mm,相比沿长边进行扫描,基板变形量增大了70.6%。这是因为沿短边扫描方式虽然可以降低温度梯度,缓解熔覆层的应力集中,但沿短边扫描使基板温度远高于沿长边扫描方式,降低了基板的屈服极限,随着热量的不断积累,基板开始软化并产生塑性压缩应变,在冷却阶段塑性压缩区域会产生较大的收缩变形,最终导致基板变形量增大。这表明沿长边扫描可以有效控制基板变形程度,有利于获得表面平整的工件。

不同扫描方式时基板的翘曲变形状态基本一致,基板4 个边角向上翘曲,沿对角线变形量逐步减小至0 mm,每种扫描方式下的4 个边角翘曲变形量略有差异,但整体关于中心对称面对称。往复扫描方式时基板产生了最大翘曲变形量,达到3.252 mm,而采取分块扫描时基板最大变形量为1.092 mm,相比于往复扫描,基板的最大变形量降低了66.4%,这是由于分块扫描时单道熔覆长度较短,热量积累较连续扫描有较大的改善,且激光头在完成块与块扫描顺序调整过程中,热量扩散使得未扫描区域得到了较好的预热,同时已经完成扫描的区域又会受到新扫描区域的热量传递,有效地进行了缓冷,改善了基板的塑性应变,因此基板变形量较小。当采用螺旋扫描时,基板最大变形量略有差距,但整体变形量较小。内螺旋扫描方式由外向内扫描,基板中心区域在激光扫描前得到了充分的预热,有利于降低温度梯度,改善应力水平,因此基板变形量相对较小。而采取外螺旋扫描方式时,激光首先作用在基板中心区域,瞬间产生较高的温度梯度,热量从内部高温区域向周围低温区域进行传导,而越靠近外围的区域面积越大,散热条件越好,容易造成热量损失,使得基板外围与中心区域的温差进一步增大,温度分布不均匀,产生较大的塑性压缩区域,因此在冷却阶段形成较大的翘曲变形。

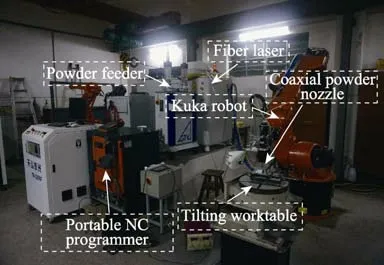

4 实验测量基板变形

为验证数值模拟中不同扫描方式下基板的变形趋势,对不同扫描路径下基板变形进行了实验验证,本实验装置系统平台如图10 所示。实验平台主要包括6 部分:六轴Kuka 机器人、2000W-IPG 光纤激光器、同轴送粉喷嘴、旋转工作台、送粉器及手持式数控编辑器。实验在氮气保护下进行。实验粉末为316L金属球形粉末,粒度为45~105 μm,化学组成成分如表4 所示。实验前将粉末进行烘干处理。基板材料也为316L 不锈钢,实验前先对基板进行打磨抛光,然后用丙酮清洗液在表面进行腐蚀清洗以去除杂质。

图10 实验装置系统平台Fig.10 Experiment device system platform

表4 316L 金属粉末化学成分Tab.4 Chemical composition of 316L powders wt.%

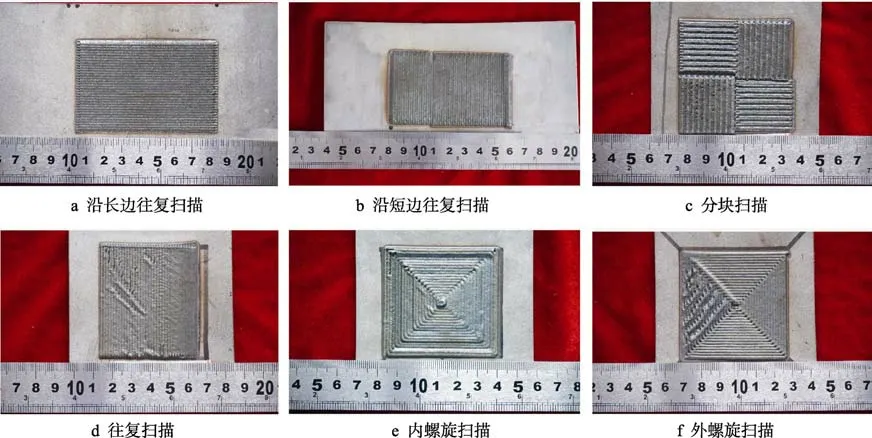

实验时对基板不进行任何夹持,处于自由状态,实验采取的工艺参数与数值模拟一致,其中沿长边扫描与沿短边扫描基板的尺寸为170 mm×100 mm×4 mm,熔覆区域面积为85 mm×50 mm;另外4 种扫描方式的基板尺寸为90 mm×90 mm×4 mm,熔覆区域面积为60 mm×60 mm。图11 为实验完成后各扫描方式下的成形情况。

图12 为不同扫描方式下基板翘曲变形程度的模拟与实际情况对比。由图12 可知,不同扫描方式下的基板模拟变形与实验测量变形数值不完全吻合,这是由于模拟时采用的基板模型较实验采用的基板模型按一定比例缩小,模拟时的扫描线长度小于实际扫描长度,因此模拟值小于实验测量值。但可以发现,不同扫描方式下基板变形程度趋势的数值模拟结果与实验测量结果一致,即基板变形量沿短边扫描>沿长边扫描,往复扫描>外螺旋扫描>内螺旋扫描>分块扫描,因此从基板变形程度趋势看,数值模拟结果与实验测量结果一致,验证了数值模拟的正确性。

图13 为不同扫描方式下基板表面沿中心线长度方向上的基板变形量情况。实验测量时采集基板的横截面宏观照片,利用Get Data 软件读取基板的变形轮廓,沿垂直中心对称面上依次取10 个点获取各个点的变形量。由图13 可知,不同扫描路径下基板变形量趋势的数值模拟结果与实验测量结果完全符合。结果表明扫描方式对基板变形影响的优越性排序为:沿长边往复扫描>沿短边往复扫描,分块扫描>内螺旋扫描>外螺旋扫描>往复扫描。表5 为不同扫描方式下基板最大变形量的实验测量结果与数值模拟结果对比。

图11 不同扫描方式下的成形件Fig.11 Forming parts with different scanning patterns: a) scanning along long edge, b) scanning along short edge, c) partition scanning, d) reciprocating scanning, e) internal spiral scanning, f) outer spiral scanning

图12 不同扫描方式下模拟和测量的残余变形Fig.12 Simulated and measured residual deformations with different scanning patterns: a) scanning along long edge, b) scanning along short edge, c) reciprocating scanning, d) partition scanning, e) outer spiral scanning, f) internal spiral scanning

图13 不同扫描方式下基板变形挠度曲线对比Fig.13 Deflection curve of substrate with different scanning patterns: a) numerical simulation results, b) experimental measurement results

表5 不同扫描方式下基板的变形极值Tab.5 Maximum of substrate deformation with different scanning patterns

由表5 可知,沿长边往复扫描基板的最大变形量实验测量值为3.21 mm,较沿短边往复扫描基板的变形极值(5.13 mm)下降了37.4%,数值模拟结果分别为0.955、1.629 mm,沿长边往复扫描较沿短边往复扫描,基板的变形极值降低了41.4%,误差为4%;分块扫描、内螺旋扫描及外螺旋扫描较往复扫描,基板变形极值的实验结果分别下降了68.6%、54.8%、39.4%,数值模拟结果分别为66.4%、52.8%、35%,误差分别为2.2%、2%、4.4%,因此数值模拟结果与实验测量结果具有较好的一致性,反映了数值模拟的正确性。

基板变形实质是由于温度梯度过大造成熔池及其周围区域的冷却收缩速率不一致,导致熔池及其周围区域产生弹性和塑性应变引起的,而弹性和塑性应变引起的材料相互约束又会引起拉应力,因此基板的变形量在一定程度上可以反映熔覆层内部热应力情况。图14 为不同扫描方式下熔覆层残余应力极值与基材变形极值的对应关系。由图14 可知,不同扫描方式下熔覆层残余应力极值与基材变形极值之间基本呈正相关关系,即基板变形程度越大,熔覆层残余应力极值也较大,两者极值之间具有较好的吻合性。当采用内螺旋扫描时,熔覆层残余应力极值最大,但变形量极值不大,造成这样的结果是因为内螺旋扫描熔覆层中心位置收缩过程受到周围材质的约束较大,产生了较大的拉应力,形成了局部应力集中,但熔覆层整体残余应力水平较低,应力梯度较小,因此整体基板的变形量较小。

图14 不同扫描方式熔覆层残余应力极值与基材变形极值对比Fig.14 Comparison between the maximum residual stress of the cladding layer and the deformation of the substrate with different scanning patterns

5 结论

1)基板在熔覆过程起始阶段,产生了背向光源的翘曲变形,随着熔覆过程的进行,基板变形开始转变为面向光源的翘曲变形,变形量由负值变为正值,且变形量逐渐增大,冷却阶段熔覆层与基材的收缩速率逐渐一致,基板变形量略有下降并逐渐趋于平稳状态,最后形成面向光源的翘曲变形状态。

2)从熔覆层等效残余应力分布来看,6 种扫描方式的优越性排列为:沿长边往复扫描方式>沿短边往复扫描,内螺旋式扫描>分块式扫描>外螺旋式扫描>往复扫描。

3)从降低基板翘曲变形程度来看,数值模拟结果表明6 种扫描方式的优越性排列为:沿长边往复扫描方式>沿短边往复扫描,分块式扫描>内螺旋式扫描>外螺旋式扫描>往复扫描。另外,进行实验验证,测量结果表明基板变形趋势与数值模拟结果一致。

4)基板的变形程度在一定程度上可以反映熔覆层残余应力分布情况,两者之间基本呈现正相关关系。综合评价6 种不同扫描方式对中空环形激光熔覆316L 不锈钢成形过程质量的影响,分块式扫描方式更有利于降低熔覆层残余应力分布,改善基板变形程度,提高成形件的精度与力学性能。