韩家湾煤矿切顶卸压沿空留巷技术应用

2021-04-06丁佳

丁 佳

(陕西陕北矿业韩家湾煤炭有限公司,陕西 神木 719315)

0 引言

传统的“121工法”开采方式所留设的煤柱不但造成了煤炭资源的浪费,而且在下煤层开采时容易发生煤柱应力集中的隐患,对煤炭的安全高效开采造成一定的影响。随着煤炭开采技术的不断提高,何满潮院士提出了“110工法”无煤柱开采技术[1-2],该技术不但提高了煤炭资源的采出率,而且在一定程度上减小了工作面矿山压力的显现。随着该技术的广泛应用,众多学者已经对切顶卸压沿空留巷技术的主要指标进行了大量的研究。例如,万海鑫等[3]通过采用理论和数值计算对爆破卸压的机理进行研究,揭示切顶卸压沿空留巷围岩活动规律并采用“超前爆破预裂顶板+单体锚索补强+液压支柱配合铰接顶梁+预筑混凝土砌块墙体”支护进行留巷;赵斌等[4]采用350 kN高恒阻大变形NPR锚索支护材料和聚能爆破器材对坚硬顶板进行切顶卸压并确定支护参数,减小巷道内的应力集中,解决了坚硬顶板切顶卸压沿空留巷技术支护难题;王永安等[5]根据古汉山煤矿17021工作面地质开采条件,提出“超前加强支护+定向预裂爆破切顶+留巷补强支护”的新型切顶卸压沿空留巷技术工艺,并确定了煤层顶板深孔定向切缝爆破参数、超前巷及留巷支护形式与参数。

为此,以韩家湾煤矿214201工作面开采为工程背景,采取理论计算和现场监测分析了切顶卸压爆破技术的相关参数及切顶效果,并根据工作面采后采空区矸石的垮落和留巷侧顶板的稳定性,设计了巷旁挡矸支护及动压临时支护。

1 切顶卸压沿空留巷技术原理

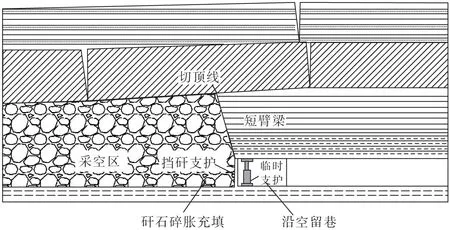

切顶卸压沿空留巷技术是沿着工作面推进方向在留巷侧肩角处预先布置一排切缝孔,通过对顶板进行超前预裂爆破,从而工作面在周期来压时顶板能够沿着预定方向切落[6-8]。因此,预先切顶卸压不仅大大减小了工作面来压时的强度,而且使顶板垮落的岩石能够及时充满采空区,再通过支护设备及时支护,进而将巷道保留下来。切缝孔参数、爆破参数及留巷后的支护设计是沿空留巷效果好坏的决定性因素。切缝孔的角度及长度决定着顶板是否能够完整切落并充满采空区;爆破参数的设计主要决定着能否将顶板有效切落,且不能损伤将要保留的完整岩层,以免破坏留巷侧顶板锚杆(索)的有效支护;留巷后支护主要包括采空区侧的挡矸支护以及巷道顶板的支护,合理的支护形式才能够保证沿空留巷的完整。切顶卸压沿空留巷原理示意图如图1所示。

图1 切顶卸压沿空留巷原理示意Fig.1 Principle of gob-side entry retaining with roof cutting and pressure relief

2 切顶卸压爆破设计

为了避免留巷出现较大矿山压力显现,采用切顶卸压爆破技术进行顶板预裂切缝,使得顶板沿基本顶切缝正常垮落,确保留巷围岩的稳定性[9-12]。爆破切顶的效果主要在于切缝孔参数及爆破参数的选取,以下就214201工作面切顶卸压爆破技术参数进行分析确定。

2.1 工作面概况

214201综采工作面位于4-2号煤一盘区,其上部为3-1号煤采空区。工作面煤层厚度1.85~1.95 m,平均厚度约1.9 m,煤层为近水平煤层,结构为向西缓倾的单斜构造,倾角1°左右,巷道采用矩形断面,沿巷道顶板掘进,工作面设计回采距离1 957 m,1、2号切眼设计长度分别为197 m、293.8 m。214201工作面留巷段为工作面胶运巷,设计留巷长度为2 099 m。

2.2 切缝孔参数确定

2.2.1 切缝孔角度计算

根据岩石碎胀性可知,如直接沿着巷壁垂直向上切顶,破碎的顶板岩石会挤压巷道顶板,致使采空区顶部不能垮落,巷道顶板会承担一部分压力。这样留下的巷道会发生大范围变形,影响自身稳定性。为了减小采空区顶板及巷道顶板间的摩擦力,需要斜着向上切落顶板,具体的斜切角度可根据公式

(1)

式中,L为直接顶悬臂梁长度,平均取14 m;LR为巷道宽度,取5.4 m;hg为采空区高度,取1.9 m。根据214201工作面的具体参数,计算可得,切缝孔角度为11.2°,此处取值为10°。

2.2.2 切缝孔长度计算

为确保切缝后工作面采空区垮落矸石能够充满采空区,则切顶高度MZ根据公式(2)计算

MZ=H/(KA-1)

(2)

式中,MZ为切顶高度,m;KA为冒落岩层的碎胀系数,取1.25;H为割煤高度,取1.9 m。经计算可得,MZ=7.6 m。

因此,顶板矸石完全充满采空区的切顶高度为7.6 m,确定沿空留巷顶板上方垂直高度7.6 m范围为主要处理对象。因此,切缝孔长度L由公式(3)计算

L=MZ/cosα

(3)

式中,L为切缝孔长度,m;α为切缝孔角度,10°。计算可得,L=7.72 m,根据井下钻探取芯情况,切缝孔长度为7.72 m时,即可将3.64 m厚的细砂岩层全部切断,为满足综采沿空留巷切顶卸压要求,因此取切缝孔长度8.0 m。

2.3 爆破参数确定

2.3.1 预裂爆破间距分析

按应力波作用计算:结合式(4)(5)计算

a=2(b·p2/σt)1/α·rb

(4)

(5)

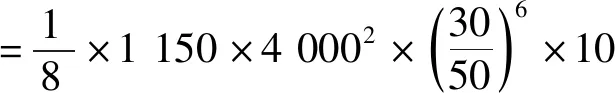

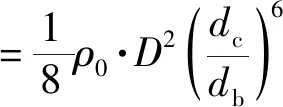

式中,a为切缝孔间距,m;σt为岩石的抗拉强度,取4.16 MPa;p2为切缝孔壁初始压力峰值,MPa;ρ0,D分别为炸药密度和爆速,取1 150 kg/m3、4 000 m/s;n为压力增大倍数,此处n=10;b为侧应力系数,b=μ/(1-μ),此处,b=0.2/(1-0.2)=0.25;α为应力波峰值在岩体内的衰减指数,α=2-b,此处α=1.75。计算可得

=1 073 MPa

=0.54 m

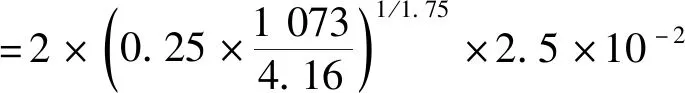

按应力波与爆生气体准静压共同作用计算:封闭在切缝孔内的爆生气体以准静压的形式作用于切缝孔壁,其应力状态类似于均匀内压的厚壁筒[13-15]。根据弹性力学的厚壁圆筒理论及岩石中的抗拉强度准则,有

a=2(p0/σt)1/2·rb

(6)

式中,p0为作用于切缝孔壁的准静态压力,当采用柱状不耦合装药时,此时

(7)

代入数据得

a2=2(p0/σt)1/2·rb

=0.25 m

因此,按照应力波与爆生气体准静压共同作用原理,切缝孔间距应为a=a1+a2=0.54 m+0.25 m=0.79 m。由于P2和P0远大于岩石抗压强度,所以孔壁会产生压碎破坏,造成炸药能量损失,为使裂隙可靠发展,暂取炮孔间距600 mm,通过切缝试验后确定最终炮孔间距。

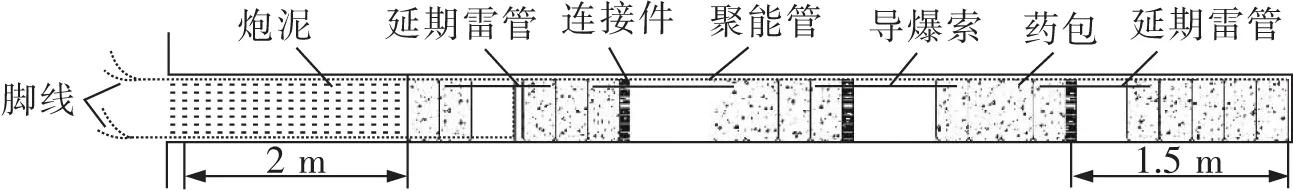

2.3.2 爆破装药结构与起爆方式

爆破装药结构:爆破切缝采取孔底不耦合连续装药,切缝管定向断裂爆破。切缝长度8 m,切缝管装药总长度6 m,炮泥封孔长度2 m。切缝孔装药结构如图2所示。

图2 切缝孔装药结构Fig.2 Joint-cutting drilling charge structure

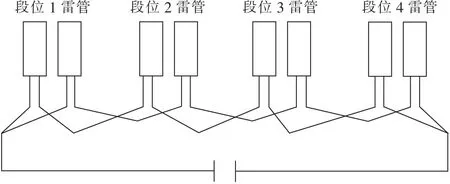

爆破网络与起爆方式:采用导爆索正向起爆,单次起爆4个炮孔。从上次爆破位置开始,在4个炮孔内依次装入4个段位的毫秒延期电雷管,每个炮孔内的2发雷管为同一段别,总计延期时间125 ms。为了保证起爆网络的可靠性,装药前必须先检查雷管的电阻,偏差过大不得使用。为确保电雷管起爆可靠,此次爆破选取串并联起爆方式,起爆网络如图3所示。

图3 电雷管串并联起爆网络Fig.3 Series parallel initiation network of electric detonators

2.4 切顶爆破效果监测分析

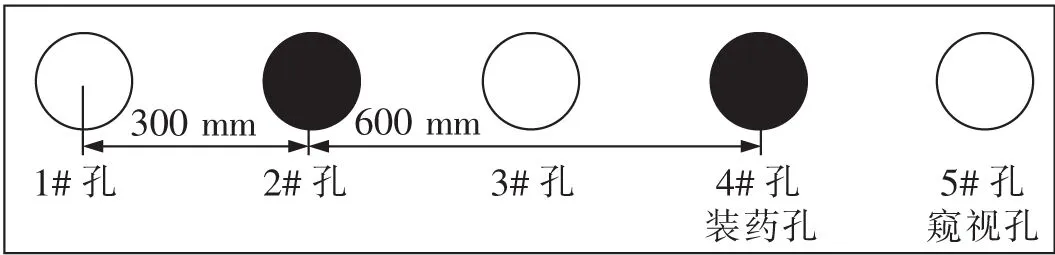

2.4.1 炮孔布置

为验证切顶爆破参数的合理性,现进行切缝爆破试验。装药孔间距为600 mm,装药孔与窥视孔间距为300 mm,切缝试验时切缝孔布置如图4所示,采用钻孔窥视仪观测孔内的成缝效果和顶板损伤情况。采用矿用钻孔窥视仪,分别对爆破孔及邻近窥视孔进行爆破后的监测,对部分炮孔的监测结果进行分析。

图4 切缝试验炮孔布置Fig.4 Blasting hole layout in joint-cutting test

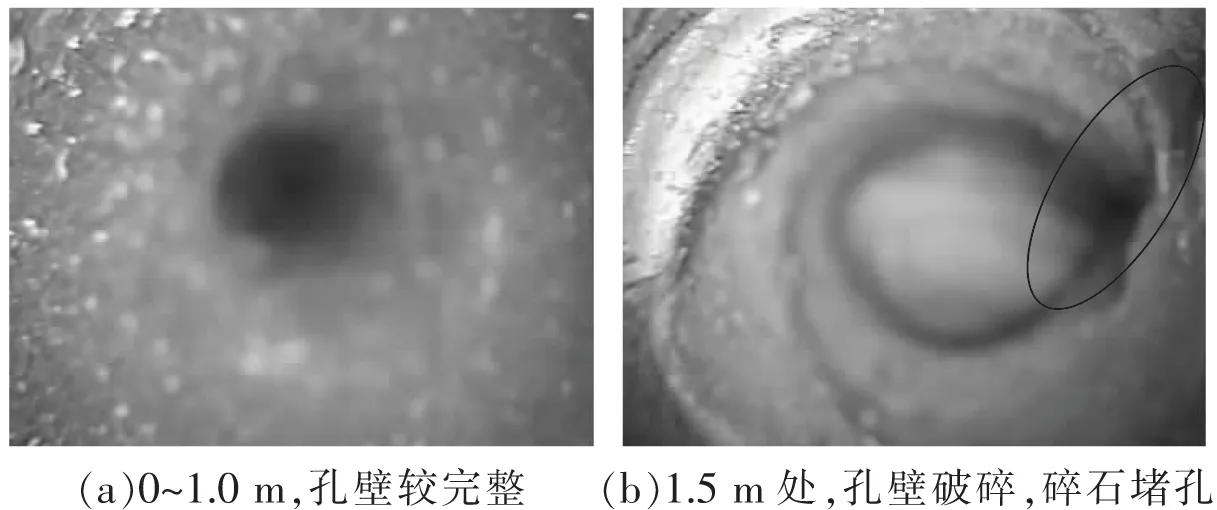

2.4.2 1#窥视孔

图5为1#窥视孔观测结果分析,如图5(a)所示,该窥视孔在0~1.0 m范围内孔壁较完整,无明显的裂隙发育。但在1.5 m左右位置时,由图5(b)所示,孔壁出现裂隙,并出现堵孔现象,由岩芯柱状图分析,该位置岩层有泥岩分布且局部易破碎,当受到2#爆破孔振动影响下,岩层结构会松动破碎。

图5 1#孔窥视孔观测结果Fig.5 Observation results of No.1 peephole

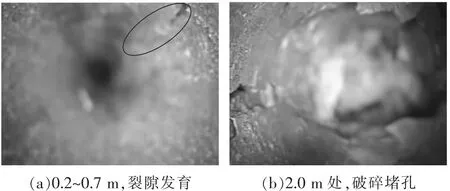

2.4.3 2#和4#爆破孔

由图6为2#和4#爆破孔观测结果。可看出,在距孔口0.2 m左右位置时,孔壁开始出现裂隙发育,当裂隙延伸至0.7 m左右位置时孔壁破碎严重,在2.0 m左右位置处孔壁整体较破碎,其主要原因是当该处不稳定泥岩层在受到爆破振动时岩体破碎塌落出现堵孔现象。

图6 2#和4#爆破孔观测结果Fig.6 Observation results of No.2 and No.4 blasthole

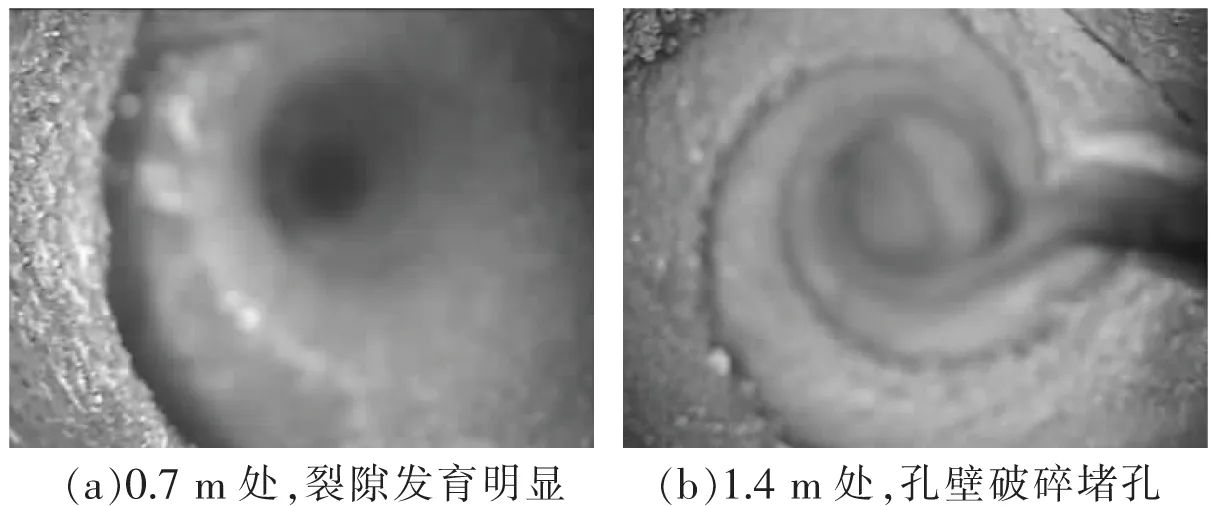

2.4.4 3#和5#窥视孔

图7为3#和5#窥视孔观测结果。分析可知,由于该窥视孔受到两旁爆破孔的影响,顶板在0.7 m处开始出现较宽裂隙,其5#孔附近伴随有离层出现,在1.4 m左右位置处,岩层破碎严重,出现堵孔现象。

图7 3#和5#窥视孔观测结果Fig.7 Observation results of No.3 and No.5 peephole

综上所述,分析爆破孔和窥视孔的监测结果可知,孔壁裂缝发育率较高,且孔口附近完整性较好,达到爆破预裂切的效果。

3 沿空留巷支护设计

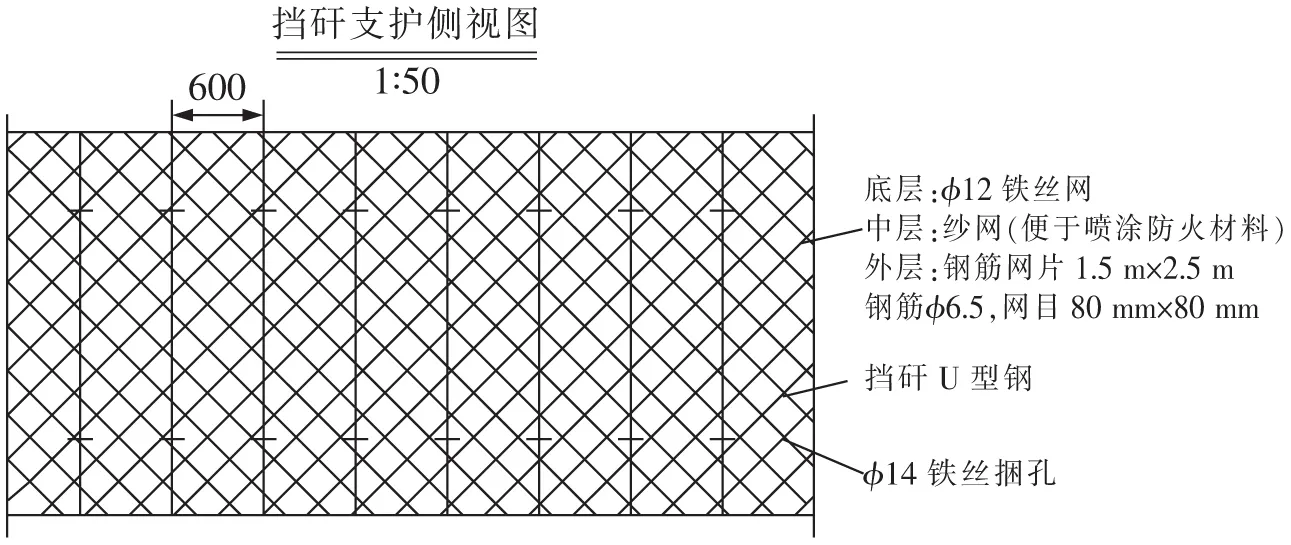

3.1 巷旁挡矸支护设计

在工作面回采后,采空区顶板岩石逐渐垮落,为了防止垮落矸石窜入巷道和碎石在未压实稳定时向巷内鼓出变形,架后临时支护区采用“挡矸板+金属网+U型钢+单元支架”进行巷旁挡矸支护。挡矸板使用“挡矸板+金属网+U型钢+单元支架”进行巷旁挡矸支护。挡矸板使用规格为δ20 mm钢板焊制而成,并与2#端头支架使用销轴固定,起到临时挡矸作用,挡矸距离约5 m;挡矸U型钢采用25U型,每隔600 mm设置1组,每组采用2根长度为2 m的U型钢搭接,压茬长度为1 m,在距离压茬口两端100 mm处各布置卡子1个,扭矩为100 kN·m,垂直巷道布置,并使用铁丝将其与金属网连接固定。根据设备的布置情况,U型钢及挂网施工位置位于端头支架后方0.5 m范围内,安装完成后利用单元支架护帮千斤顶抵紧U型钢,横向推移侧推千斤顶工作阻力109 kN。巷旁挡矸支护侧视图如图8所示。

图8 巷旁挡矸支护侧视图Fig.8 Side view of roadside gangue retaining support

3.2 留巷支护设计

3.2.1 巷内基本支护设计

巷内基本支护形式为锚网索支护顶板,全断面挂网;顶部锚杆均采用φ18 mm×2 200 mm左旋螺纹钢锚杆,间排距1 100 mm×1 200 mm;煤壁侧采用φ18 mm×1 800 mm玻璃钢锚杆,间排距850 mm×1 000 mm。帮网采用塑料网,网孔规格50 mm×50 mm,顶网采用φ6.5 mm钢筋网,网格80 mm×80 mm,搭接3个网孔;巷道切顶侧布置一排φ21.6 mm×8 000 mm锚索,排距1 200 mm,外加W型钢带联合支护,每根钢带两端压茬600 mm布置。巷道中部及右侧布置3根锚索/排,采用φ17.8 mm×6 000 mm锚索,间排距1 400 mm×2 400 mm,与锚杆错排布置。锚杆与锚索要求错排布置,顶部锚杆锚固力必须达到70 kN,锚索锚固力必须达到200 kN,预紧力不低于100 kN。

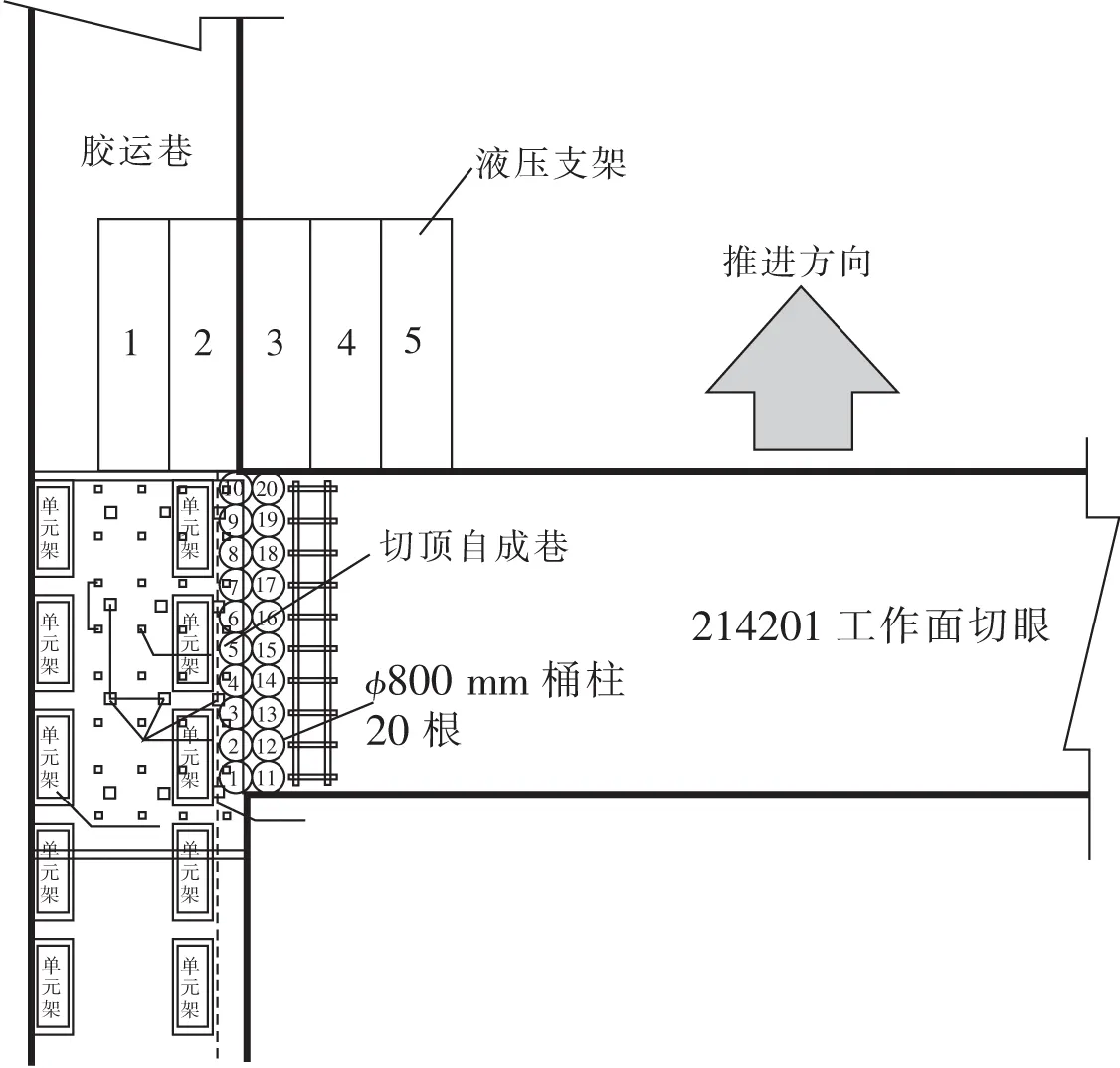

3.2.2 动压临时加强支护设计

补强支护:工作面推采过程中,留巷段不同位置受采动影响不同。工作面开采后,采空区顶板开始垮落,且从垮落到稳定需要一定的时间,因此距工作面一定范围内的架后留巷段区域不仅需要顶板永久支护,还需分段进行临时加强支护。随着工作面继续推进,当巷道距工作面较远时,顶板运动基本会趋于稳定,此时根据实际情况将架后临时加强支护的设备撤掉。为保证端头留巷效果,减小沿空留巷起点处顶板压力,避免巷道围岩移动变形过大,在214201工作面切眼与胶运顺槽交叉口处,施工2排桶柱进行补强支护,如图9所示。

图9 留巷临时加强支护设计Fig.9 Design of temporary strengthening support for roadway retaining

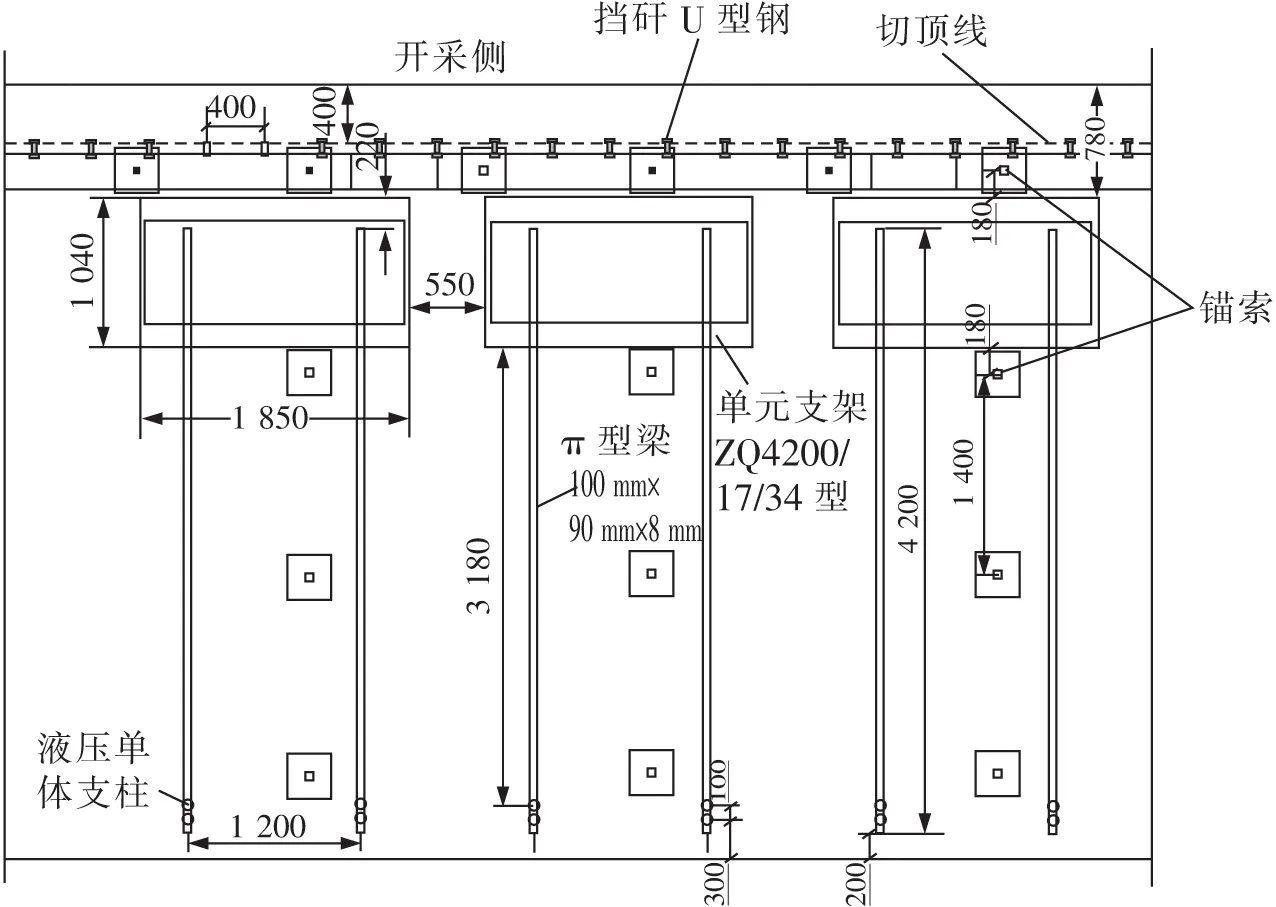

临时支护:留巷端头架后0~200 m范围内使用单元支架及单体立柱配合π型梁进行临时支护,一梁两柱布置。顶板稳定后根据现场情况合理回撤单元支架。工作面初次来压之前,采用双排单元支架配合π型梁进行支护,双排单元支架分列巷道两帮,直线布置。待工作面初采初放结束后,根据巷道压力情况更改为单排单元支架。后巷临时支护平面图如图10所示。

图10 后巷临时支护平面Fig.10 Temporary support plan for back roadway

3.3 沿空留巷效果分析

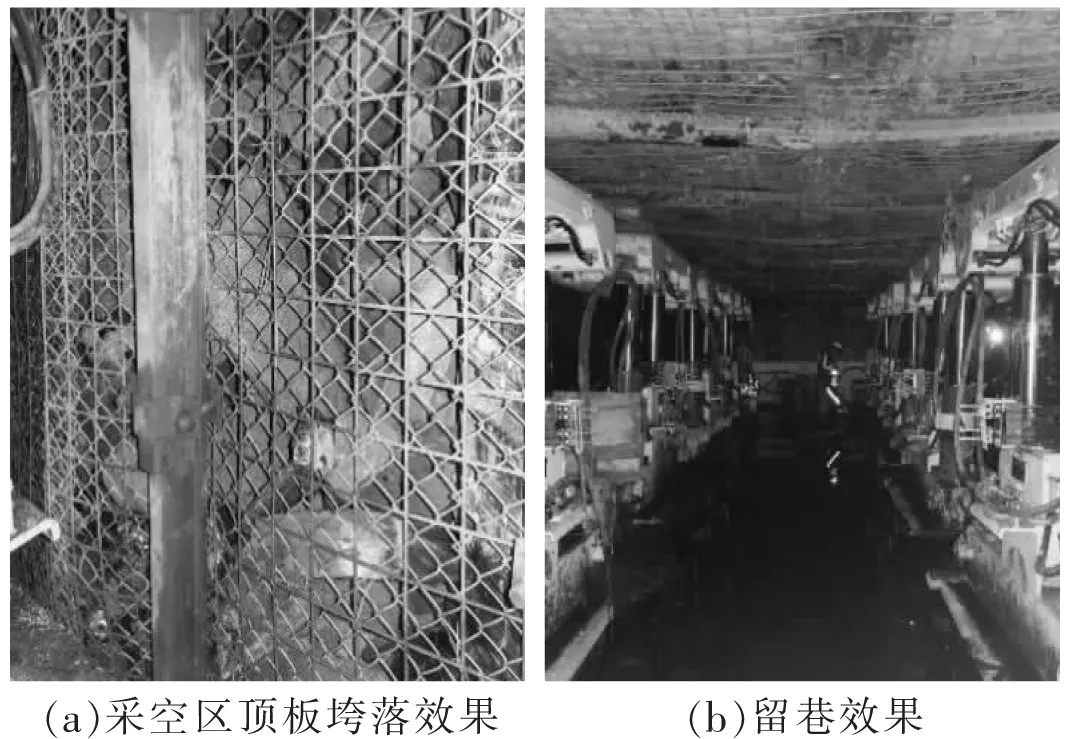

经现场实践应用表明,顶板预裂爆破能够有效地造成顶板按预定的方向断裂,减少工作面覆岩对留巷的压力,从而达到了切顶卸压的效果。再配合巷内的基本支护及动压的临时加强支护,能够有效地控制巷道围岩的稳定性。采空区垮落情况和留巷效果如图11所示。

图11 沿空留巷效果Fig.11 Effect of gob-side entry retaining

4 结论

(1)根据切顶卸压沿空留巷技术的原理,再结合214201工作面的实际开采情况,采取理论计算分析了切顶卸压爆破技术的相关参数,并进行现场爆破切缝试验,通过监测表明切顶爆破的效果良好。

(2)通过分析工作面开采过程中顶板的垮落及留巷顶板的基本支护情况,巷旁挡矸支护设计为“挡矸板+金属网+U型钢+单元支架”进行支护;在工作面切眼与胶运顺槽交叉口处,施工2排桶柱进行补强支护,在工作面初次来压之前,采用双排单元支架配合π型梁进行支护,最终确保了留巷的稳定性。

(3)现场实践应用表明,韩家湾煤矿成功实现了切顶卸压沿空留巷技术的应用,巷道围岩变形可控,留巷效果较好,为后续的煤炭高效开采提供很好的实践经验。