不同地应力条件下切缝药包爆破的数值模拟

2016-04-20魏晨慧朱万成牛雷雷

魏晨慧,朱万成,白 羽,牛雷雷

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

不同地应力条件下切缝药包爆破的数值模拟

魏晨慧,朱万成,白 羽,牛雷雷

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

针对切缝药包定向爆破的特点,考虑岩石介质非均匀性的基础上,把岩石爆破视为爆炸应力波动态作用和爆生气体压力准静态作用的过程,基于损伤力学理论建立岩石爆破的力学模型,并对不同地应力条件下切缝药包爆破的裂纹演化规律进行数值模拟,分析不同地应力条件对切缝药包爆破效果的影响。模拟结果表明:采用切缝药包爆破时,裂纹主要萌生于切缝周边,沿切缝方向扩展,切缝对定向裂纹的控制作用明显;当考虑地应力作用,且最大地应力方向与切缝方向垂直时,不利于定向裂纹的扩展;最大地应力方向与切缝方向平行时,有利于定向裂纹的扩展。裂纹的扩展方向受控于切缝角度和最大地应力方向这2个条件,裂纹扩展规模则受到地应力的限制。

爆炸力学;地应力;爆炸应力波;爆生气体压力;侧压力系数;切缝药包爆破

切缝药包定向控制爆破是在普通光面爆破的基础上发展起来的,该方法由于成本低、制作简单、适应性强等优点,目前已经广泛应用于隧道掘进、边坡开挖、贵重石材的开采与切割等工程中[1-2]。切缝药包爆破的实质是在具有一定密度和强度的炸药外壳上开有不同角度的切缝,利用切缝的控制作用,首先在爆炸应力波的动态作用下在切缝处形成预裂纹,之后在爆生气体的准静态压力作用下促使裂纹进一步扩展和贯通,达到控制所爆介质开裂方向的目的[3-4]。

针对切缝药包爆破技术,国内外学者在理论研究、室内试验和数值模拟等方面均开展了大量的研究并取得了一定的成果[1-5],但是已有研究大多没有考虑到初始地应力场对爆破效果的影响。在地下工程爆破中,随着开挖深度的增加,围岩开挖所受地应力的影响越来越大。爆破作用力与初始应力场相叠加,对爆破效果具有加强或减弱作用[6-9]。

本文中在前人研究工作的基础上,考虑岩石的非均匀性,把岩石爆破视为爆炸应力波和爆生气体压力共同作用的结果,基于损伤力学理论建立了岩石爆破的力学模型,并利用有限元软件结合Matlab编程实现了所建模型的数值求解。通过数值模拟,初步研究了不同地应力条件下切缝药包爆破时裂纹起裂和扩展过程,可为岩石爆破特别是切缝药包爆破机理研究提供数值分析工具。

1 控制方程

1.1 应力场方程

假设岩石是理想弹性体,不会产生塑性变形,则满足如下运动微分方程:

(1)

式中:G为剪切模量,ν为泊松比,ui(i=x,y,z)表示位移分量,t为时间,Fi为i方向体力分量,ρ为岩石密度。采用该方程描述爆炸应力波在岩石中的传播过程及岩石的受力状态。

如果取式(1)右端项为零,则成为传统的静力平衡方程:

(2)

本文中采用该方程来描述爆生气体的准静态作用及地应力分布对岩石受力状态的影响。

1.2 损伤分析理论

1.2.1 基于统计分布的岩石参数赋值方法

为了表述岩石介质的非均匀性,假定岩石细观单元的力学性质满足Weibull分布,可表达为[10-11]:

(3)

式中:c为满足该分布的参数(例如强度、弹性模量等);c0是一个与所有单元参数平均值有关的参数;均质度s定义了函数的形状;c0和s称为材料的Weibull分布参数。图1所示为均质度s分别取值为3、6时得到的数值试样弹性模量分布,可以看出,均质度s越小,各个细观单元的弹性模量分布范围越离散,随着均质度s的增加,各个细观单元的弹性模量越接近于给定的分布平均值,试样越均匀。

图1 不同均质度数值试样的弹性模量分布Fig.1 Elastic modulus distribution of specimens with different homogeneity

1.2.2 弹性损伤本构关系

图2 单轴应力状态下的本构关系Fig.2 The constitutive law under uniaxial stress condition

损伤分析方法与唐春安等[10-11]所开发的RFPA软件类似,首先假设岩石力学参数如弹性模量、强度等为非均质分布,然后选取适当的破坏准则对岩石应力状态加以判断,对于满足破坏准则的单元,基于损伤力学理论对其力学参数进行相应的调整。图2所示为岩石的单轴压缩(或拉伸)试验的典型应力应变曲线,如果取任一点与原点连线的斜率作为弹模,则峰后弹性模量是逐渐降低的。对该模型加以简化描述,曲线主要分为2个阶段,开始的直线阶段表示没有达到破坏条件,弹模保持不变;应力达到峰值后则采用幂函数表达,以描述弹模逐渐降低的过程。当应力状态满足最大拉应力准则和莫尔库伦准则时(拉应力为正),其分别发生拉伸损伤和剪切损伤:

(4)

根据弹性损伤理论,随着损伤的增加,弹性模量单调降低,损伤材料弹性模量按下式定义:

E=(1-D)E0

(5)

式中:E0和E分别为损伤前、后的弹性模量。D表示损伤变量,损伤变量D按照如下关系给出:

(6)

2 数值模拟结果与分析

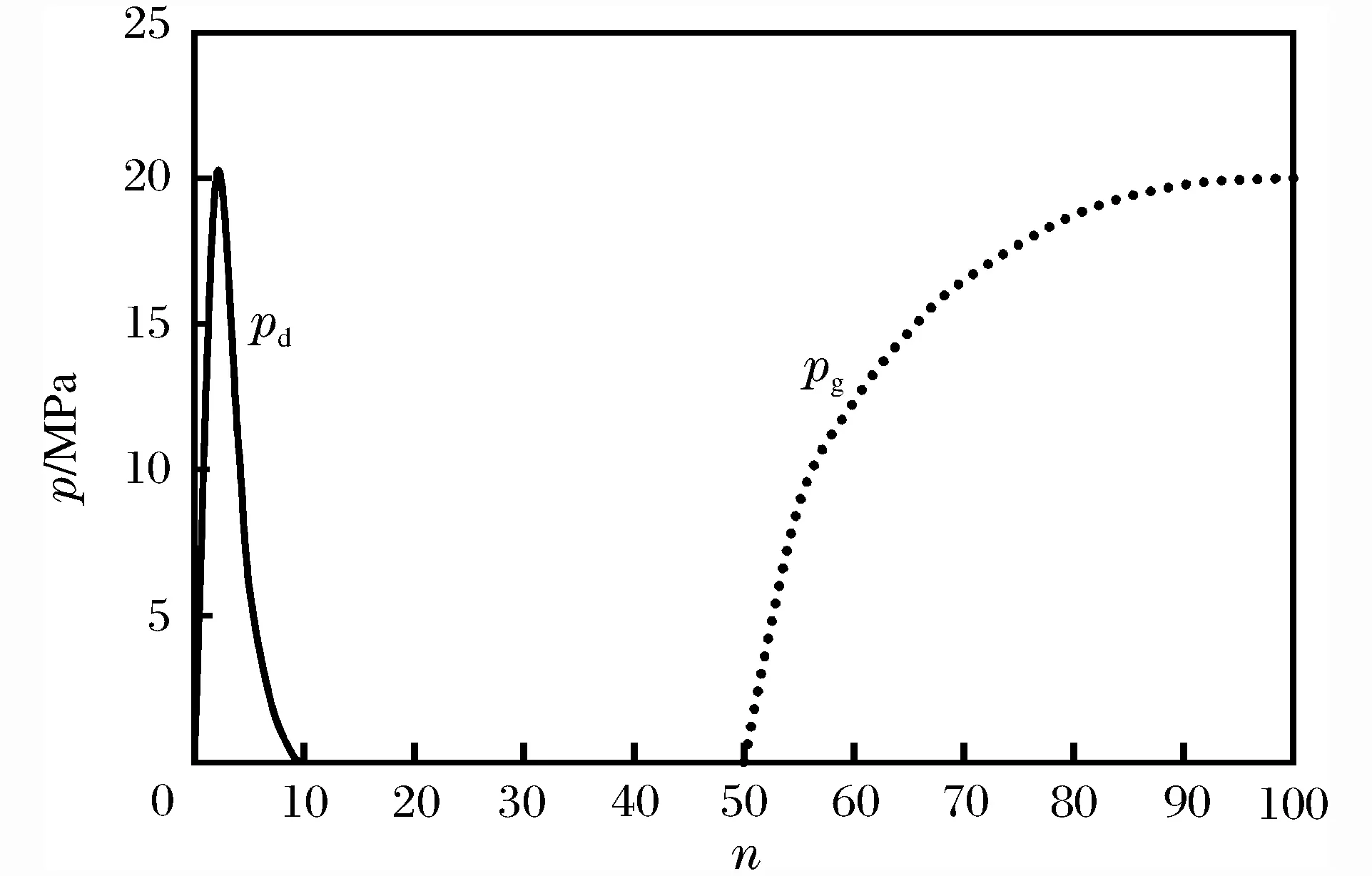

数值模型如图3所示,简化为平面应变模型。模型尺寸1 m × 1 m,炮孔直径为0.12 m,切缝药包直径为0.1 m,切缝药包厚度为0.02 m,切缝宽度为0.01 m。岩石试样的密度为2 650 kg/m3,均质度s取为6,细观单元弹性模量为70 GPa,单轴抗压强度为157 MPa,抗压强度为15.7 MPa,泊松比为0.2。考虑到爆炸应力波与爆生气体压力在爆破过程中所起的不同作用,爆破损伤分为2个阶段,前50步是爆炸应力波pd的加载阶段,视为动态过程,每步计算时间5 μs,共250 μs;爆炸应力波pd峰值压力为20 MPa,作用时间(周期)为50 μs,即:第1~10步(对应第1~50 μs)为爆炸应力波加载过程;之后第11~50步(对应第51~250 μs)为爆炸应力波由炮孔壁向围岩中的传播过程。第50~100步是爆生气体压力pg加载阶段,视为准静态过程;爆生气体压力pg随加载步逐渐增大,峰值也为20 MPa。加载曲线如图4所示。

图3 爆破损伤的计算模型Fig.3 Numerical model for blasting damage

图4 爆炸应力波与爆生气体压力加载曲线Fig.4 Load curve of blasting stress wave and explosion gas

实际上,炸药在岩石中爆炸时的产生的爆炸应力波和爆生气体压力的作用过程非常复杂,并非严格的先是爆炸应力波动态作用,后是爆生气体压力准静态作用。为了便于在数值模拟中分析二者对岩石爆破的不同作用机理与效果,本文中将其简化为2个独立的先后作用过程。而设置爆生气体峰值压力等于应力波,主要是为了在爆生气体加载阶段得到更好的爆破效果。这与实际情况有一定差异。对于动力学分析,模型四周为透射边界,孔壁施加爆炸应力波。对于静力学分析,模型底部及左侧采用位移约束,右侧施加水平地应力σb,x,上部施加竖直方向地应力σb,y,孔壁施加爆生气体准静态压力。

2.1 不考虑地应力作用时爆破裂纹演化过程

为了分析不同的地应力条件和切缝角度对裂纹扩展及爆破效果的影响,分别考虑无地应力和有地应力且侧压力系数λ(侧压力系数定义为水平方向地应力σb,x与竖直方向地应力σb,y的比值)分别等于0.1、1、5共4种工况,其中切缝角度分别设置为0°、30°、45°、60°和90°。

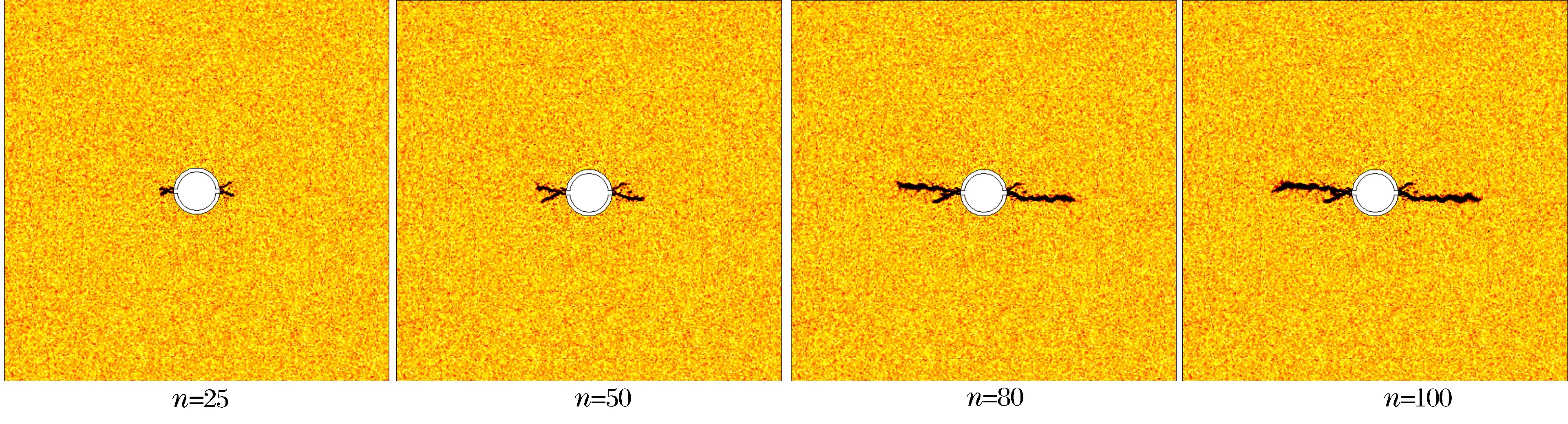

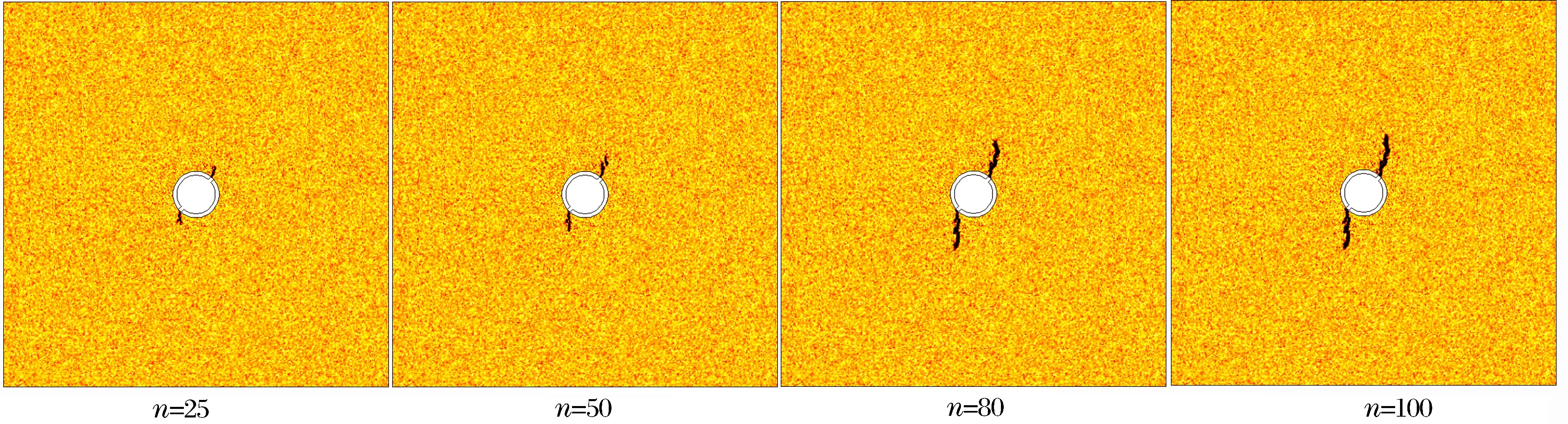

图5所示为不考虑地应力作用时(σb,x=σb,y=0),切缝角度分别为0°、30°、45°、60°和90°下,孔壁周边爆破裂纹的完整演化过程。前50步是爆炸应力波作用阶段,50~100步是爆生气体压力作用阶段。

图5(a) 无地应力时0°切缝角下爆破裂纹演化过程Fig.5(a) Cracks evolution for cutting seam cartridge blasting without in-situ stress under cutting seam angle of 0°

图5(b) 无地应力时30°切缝角下爆破裂纹演化过程Fig.5(b) Cracks evolution for cutting seam cartridge blasting without in-situ stress under cutting seam angle of 30°

由图5(a)可以看出,当切缝角度为0°时,首先,在爆炸应力波作用阶段,沿切缝方向优先形成2条对称分布的初始导向裂纹(第25步),之后随着爆炸应力波向孔壁围岩深处的不断传播,2条裂纹沿切缝方向逐渐扩展,同时还形成了一些较小的次生分支裂纹(第50步)。分析其机理,这是由于炸药起爆后产生的应力波直接作用在切缝套管和切缝对应的孔壁部位,除药包切缝方向的其他方位,套管阻碍并减弱爆炸应力波的传播,使孔壁岩石受到的压力明显降低。而在药包的切缝方向不存在任何阻力作用,爆炸应力波直接作用在孔壁上,产生切向拉伸应力。而次分支裂纹的出现则与岩石的非均质性有关。在爆生气体准静态压力作用阶段,之前沿切缝方向形成的两条裂纹沿原扩展方向进一步延伸(第80步),裂纹长度明显增大,最终形成2条主裂纹(第100步)。

图5(c) 无地应力时45°切缝角下爆破裂纹演化过程Fig.5(c) Cracks evolution for cutting seam cartridge blasting without in-situ stress under cutting seam angle of 45°

图5(d) 无地应力时60°切缝角下爆破裂纹演化过程Fig.5(d) Cracks evolution for cutting seam cartridge blasting without in-situ stress under cutting seam angle of 60°

图5(e) 无地应力时90°切缝角下爆破裂纹演化过程Fig.5(e) Cracks evolution for cutting seam cartridge blasting without in-situ stress under cutting seam angle of 90°

图5(b)~(e)分别对应切缝角度为30°、45°、60°和90°时的裂纹演化过程,与图5(a)类似,采用切缝药包爆破时,裂纹主要萌生于切缝周边,沿切缝方向扩展,最终沿切缝方向形成非常明显的主裂纹,切缝对爆破裂纹的定向控制作用明显,达到了预期目的。

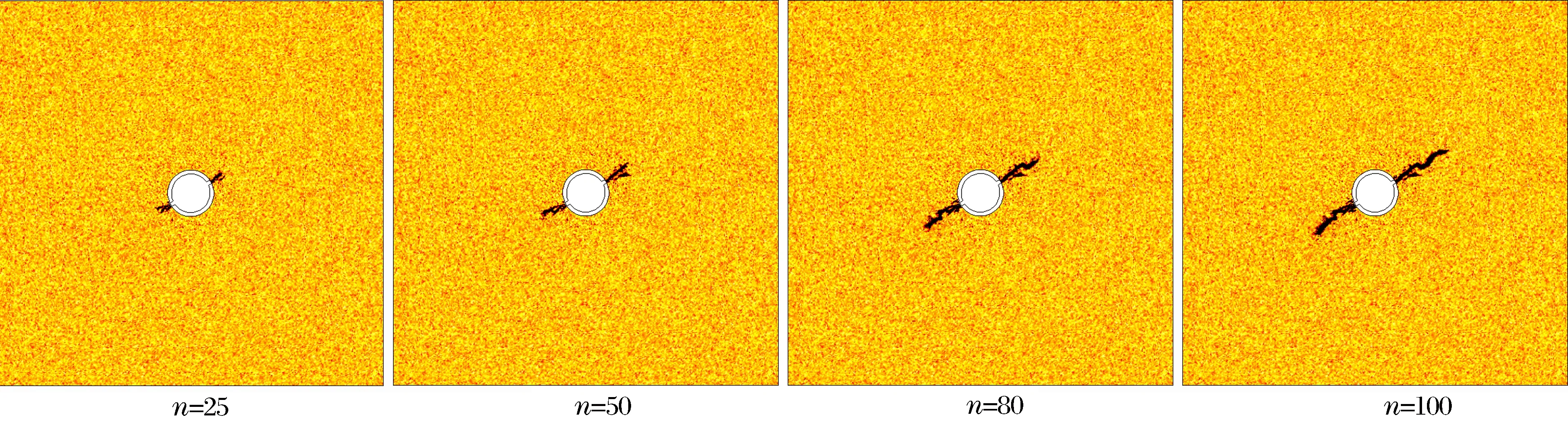

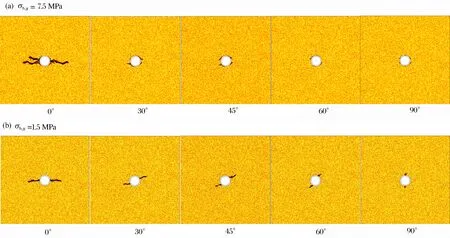

2.2 侧压力系数为0.1时爆破裂纹演化过程

图6所示为考虑地应力作用,竖直方向地应力σb,y=7.5 MPa,侧压力系数λ=0.1时的裂纹演化过程。当切缝角度为0°时,在爆炸应力波作用阶段,切缝周边几乎没有萌生裂纹(第50步),这是由于侧压力系数为0.1时,竖直方向地应力大于水平方向地应力,切缝方向受到压应力的作用,抑制了拉伸裂纹的形成。之后在爆生气体作用阶段(第80步,第100步),由于之前没有形成明显的主裂纹,爆生气体的劈裂作用也不明显,最终仅在孔壁周边较近区域形成很短的裂纹。

图6(a) 侧压力系数为0.1时0°切缝角下切缝药包爆破裂纹演化过程Fig.6(a) Cracks evolution for cutting seam cartridge blasting with lateral coefficient of 0.1 under cutting seam angle of 0°

图6(b) 侧压力系数为0.1时30°切缝角下切缝药包爆破裂纹演化过程Fig.6(b) Cracks evolution for cutting seam cartridge blasting with lateral coefficient of 0.1 under cutting seam angle of 30°

图6(c) 侧压力系数为0.1时45°切缝角下切缝药包爆破裂纹演化过程Fig.6(c) Cracks evolution for cutting seam cartridge blasting with lateral coefficient of 0.1 under cutting seam angle of 45°

图6(d) 侧压力系数为0.1时60°切缝角下切缝药包爆破裂纹演化过程Fig.6(d) Cracks evolution for cutting seam cartridge blasting with lateral coefficient of 0.1 under cutting seam angle of 60°

当切缝角为30°时,在爆炸应力波作用阶段沿切缝方向萌生初始裂纹(第25步,第50步),由于受炮孔周边初始地应力的压缩作用,该裂纹长度与无地应力时(第50步,图5(a)所示)相比明显减小。在爆生气体准静态压力作用阶段,裂纹进一步扩展,由于侧压力系数为0.1,竖直方向的地应力大于水平方向的,裂纹在水平方向的扩展受到制约,导致裂纹在扩展过程中并没有完全沿切缝方向(30°)延伸,而是向竖直方向偏斜(第80步,第100步)。当切缝角为45°和60°时,裂纹演化过程与30°时类似,只是在爆炸应力波作用阶段切缝周边萌生的初始裂纹(第25步,第50步)就已经很明显,同样在地应力的影响下裂纹的扩展方向会向竖直方向偏斜。当切缝角为90°时,切缝方向与最大地应力方向一致。在爆炸应力波作用阶段,沿切缝方向萌生初始导向裂纹(第25步,第50步),之后在爆生气体压力作用阶段,裂纹沿切缝方向进一步扩展,最终沿切缝方向形成2条主裂纹(第80步,第100步),这与无地应力时类似(图5(e)所示)。

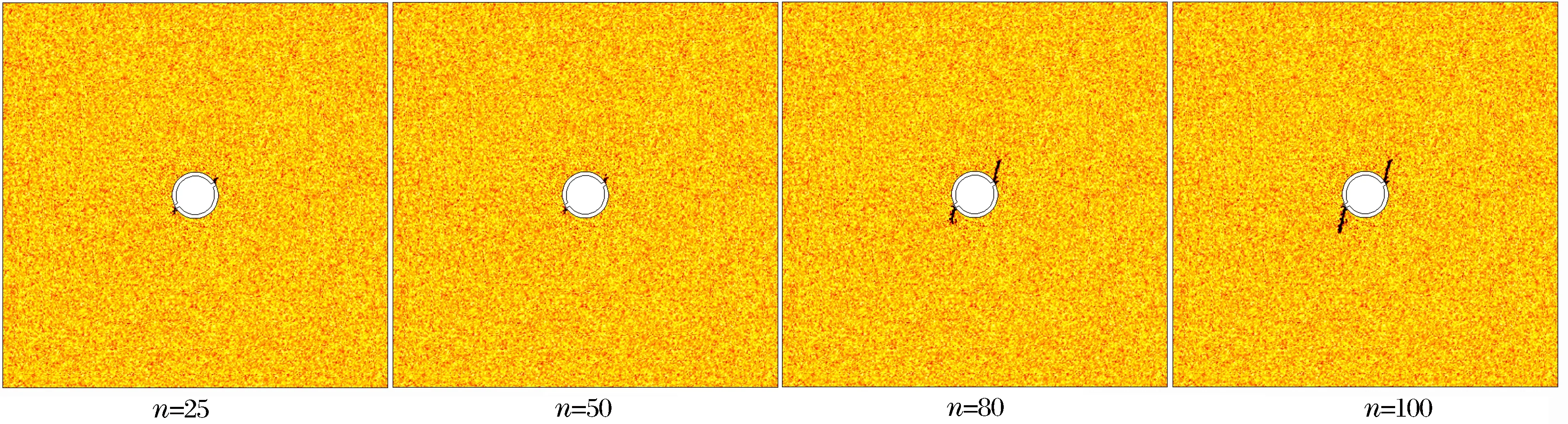

2.3 侧压力系数为1.0时爆破裂纹演化过程

限于篇幅,侧压力系数λ=1.0,5.0时的裂纹演化过程不再给出,而是只给出其最终裂纹分布,如图7~8所示。由图7可以看出,竖直方向地应力σb,y=7.5 MPa,侧压力系数λ=1.0时,只在切缝周边萌生很短的裂纹。由此可见,原始地应力为静水压力时,不利于定向裂纹的萌生与扩展。

2.4 侧压力系数为5.0时爆破裂纹演化过程

图8(a)所示为竖直方向地应力σb,y=7.5 MPa,侧压力系数λ=5.0时的裂纹演化过程。当切缝角度为0°时,裂纹沿切缝方向萌生并逐渐扩展,形成非常明显的主裂纹。当切缝角度为30°、45°、60°和90°时,只在炮孔周边萌生非常微弱的损伤区,没有形成裂纹。分析其机理,这是由于水平地应力为37.5 MPa,竖直地应力为7.5 MPa,炮孔周边处于很大的压应力状态,抑制了爆破拉伸裂纹的形成。因此,如果侧压力系数保持不变而只减小竖直方向地应力,则裂纹演化过程又会有所不同。

图8(b)所示为侧压力系数λ=5.0,竖直方向地应力σb,y=1.5 MPa(爆炸应力波峰值、爆生气体压力峰值、岩石强度等力学参数均保持不变,与其他工况相同)时的裂纹演化过程。可以看出,当切缝角度为0°时切缝方向与最大地应力方向一致,最终沿切缝方向形成两条主裂纹,这与无地应力时类似(见图5(a))。当切缝角度为30°、45°和60°时,由于水平方向地应力大于竖直方向地应力,裂纹在竖直方向的扩展受到制约,导致裂纹在扩展过程中并没有完全沿切缝方向延伸,而是向水平方向偏斜。当切缝角度为90°时,由于水平方向地应力大于竖直方向地应力,切缝方向受到压应力的作用,最终只沿切缝形成很短的裂纹。由此可见,当考虑地应力作用,且最大地应力方向与切缝方向垂直时,不利于定向裂纹的扩展,这与图6(a)所示类似。

图8 侧压力系数为5.0时切缝药包爆破裂纹最终分布Fig.8 Cracks distribution for cutting seam cartridge blasting with lateral coefficient of 5.0

2.5 各工况条件爆破效果对比

进一步对比前述不同工况条件下最终形成的裂纹形态(图5~8),可以发现:

(1)当无地应力时,裂纹的扩展方向完全受控于切缝角度,裂纹主要萌生于切缝周边,沿切缝方向扩展,最终沿切缝方向形成非常明显的主裂纹,切缝对裂纹的定向控制作用明显,达到了预期目的。

(2)当存在初始地应力且为静水压力状态时(λ=1.0),地应力极大地抑制了裂纹的萌生与扩展,最终沿切缝方向只形成很短的主裂纹,地应力对裂纹的抑制作用明显。

(3)当存在初始地应力且为非静水压力状态时(λ=0.1或λ=5.0,σb,y=1.5 MPa),裂纹仍然萌生于切缝周边,当切缝方向与最大地应力方向一致时,裂纹会沿切缝方向扩展,最终沿切缝方向形成非常明显的主裂纹;当切缝方向与最大地应力方向垂直时,地应力极大地抑制了裂纹的萌生与扩展,最终沿切缝方向只形成很短的主裂纹;当切缝方向与最大地应力方向存在一角度时,裂纹会萌生于切缝周边,但在沿切缝方向扩展过程中会向最大地应力方向偏斜。

3 结 论

把岩石爆破视为爆炸应力波动态作用和爆生气体压力准静态作用的过程,基于损伤力学理论建立了岩石爆破的力学模型,并对不同地应力条件下切缝药包爆破进行了数值模拟,得到主要结论如下:

(1)无地应力时,裂纹主要萌生于切缝周边,沿切缝方向扩展,最终沿切缝方向形成非常明显的主裂纹,切缝对裂纹的定向控制作用明显。

(2)当考虑地应力作用,且最大地应力方向与切缝方向垂直时,不利于定向裂纹的扩展;最大地应力方向与切缝方向平行时,有利于定向裂纹的扩展;地应力为静水压力状态时,在所有方向均不利于定向裂纹的萌生与扩展。因此,当采用切缝药包爆破而存在初始地应力时,裂纹的扩展方向会受控于切缝角度和最大地应力方向两个条件,而裂纹的扩展规模则受到地应力的限制。

[1] 谢华刚,阮怀宁,吴玲丽.复合型切缝药包成缝机理及数值模拟实验[J].高压物理学报,2012,26(2):205-210. Xie Huagang, Ruan Huaining, Wu Lingli. Slitting mechanism and numerical simulation experements of complex ligamented charge holders[J]. Chinese Journal of High Pressure Physics, 2012,26(2):205-210.

[2] 罗勇,沈兆武.切缝药包在定向断裂爆破中的应用研究[J].地质灾害与环境保护,2005,16(4):443-446. Luo Yong, Shen Zhaowu. Application study on orientation fracture blasting with slit-charge[J]. Journal of Geological Hazards and Environment Preservation, 2005,16(4):443-446.

[3] 姜琳琳.切缝药包定向断裂爆破机理与应用研究[D].北京:中国矿业大学,2010.

[4] Foumey W L, Dally J W, Holloway D C. Controlled blasting with ligamented charge holders[J]. International Journal of Rock Mechanics & Mining Sciences, 1978,15(3):121-129.

[5] Zhu Z M, Xie H P, Mohanty B H. Numerical investigation of blasting-induced damage in cylindrical rocks[J]. International Journal of Rock Mechanics & Mining Sciences, 2008,45(2):111-121.

[6] Ma G W, An X M. Numerical simulation of blasting-induced rock fractures[J]. International Journal of Rock Mechanics & Mining Sciences, 2008,45(6):966-975.

[7] Hagan T N. Rock breakage by explosives[J]. Acta Astron, 1979,6(3/4):329-340.

[8] Kutter H K, Fairhurst C. On the fracture process in blasting[J]. International Journal of Rock Mechanics & Mining Sciences, 1971,8(3):181-202.

[9] Donze F V, Bouchez J, Magnier S A. Modeling fractures in rock blasting[J]. International Journal of Rock Mechanics & Mining Sciences, 1997,34(8):1153-1163.

[10] Tang C A. Numerical simulation of progressive rock failure and associated seismicity[J]. International Journal of Rock Mechanics and Mining Sciences, 1997,34(2):249-261.

[11] Zhu W C, Li Z H, Zhu L, et al. Numerical simulation on rockburst of underground opening triggered by dynamic disturbance[J]. Tunnelling and Underground Space Technology, 2010,25(5):587-599.

(责任编辑 王易难)

Numerical simulation on cutting seam cartridge blasting under different in-situ stress conditions

Wei Chenhui, Zhu Wancheng, Bai Yu, Niu Leilei

(SchoolofResource&CivilEngineering,NortheasternUniversity,Shenyang110819,Liaoning,China)

Based on damage mechanics theory, a mechanical model for rock blasting was established considering of the rock heterogeneity, in which rock blasting was considered as two consecutive stages: the dynamic stage caused by the stress wave and the static stage caused by explosion gas pressure. The cracks evolution of cutting seam cartridge blasting under different in-situ stress conditions was numerically simulated. The numerical results indicate that the blasting cracks mainly initiate around the cutting seam and propagate along the cutting seam direction. For different in-situ stress fields, the crack propagation will be suppressed when the maximum in-situ stress direction is perpendicular to the cutting seam direction, while promoted when the maximum in-situ stress direction is parallel to the cutting seam direction. The crack direction is controlled by the direction of cutting seam and maximum in-situ stress, while the crack propagation is suppressed by the in-situ stress field.

mechanics of explosion; in-situ stress; blasting stress wave; explosion gas pressure; lateral coefficient; cutting seam cartridge blasting

10.11883/1001-1455(2016)02-0161-09

2014-08-18;

国家自然科学基金项目(51222401,51374049,51304037);中央高校基本科研业务费项目(N120101001,N120301002);中国博士后科学基金项目(2013M541238)

魏晨慧(1984— ),男,博士,讲师;

朱万成,zhuwancheng@mail.neu.edu.cn。

O383.2;TD235 国标学科代码:13035

A

修回日期: 2014-11-21