基于图像处理的织物保形性检测

2021-04-06唐千惠高卫东

唐千惠, 王 蕾, 高卫东

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

织物保形性是衡量织物是否便于使用、易于保养的性能之一,其中折皱回复性与悬垂性是表现织物保形性的重要指标,决定了织物性能与风格[1]。近年来,机器视觉技术与视频图像处理技术已广泛应用于织物折皱回复性与悬垂性的检测中。王蕾等[2]提出基于视频序列的织物折皱回复角动态测量方法,精确描述了织物折皱回复的动态过程。Raja等[3]基于能量模型研究了折皱回复行为。陈明等[4]自主研发了织物悬垂三维形态测试仪,并提出匀称度和美感指数指标来反映织物悬垂性能。张晓婷等[5]提出了三维形态测试指标,更加精准地评价织物悬垂性能。Sundaresan等[6]设计了一种织物悬垂角测试仪,更准确地测量织物悬垂时阴影区域的面积。但以目前的研究现状发现,由于缺少织物保形性检测的专用设备,现有保形相关性能的评价存在指标单一的问题。

此外,目前对织物折皱回复性及悬垂性的综合研究较少。郑鹏程等[7]提出使用主观模糊评判与近优灰元模型结合的模糊数学双模型互证法来评价休闲西裤的保形性。赵超等[8]证明了PhabrOmeter系统与KES系统中的部分指标具有可替代性,结合2个系统可综合评价织物保形性。

针对上述问题,本文提出将自动化检测技术与视频图像处理技术结合的方法,模拟织物服用过程中受压与展平的过程,从各时刻织物折痕回复的视频序列中提取反映织物保形性的动态指标,并分析提取出的指标与标准方法测得的折皱回复性与悬垂性之间的关系,以验证系统的可行性与准确性,以期实现对织物保形性变化动态过程的精确描述与保形性的全面准确评价。

1 织物保形性检测方法

1.1 织物保形性检测装置

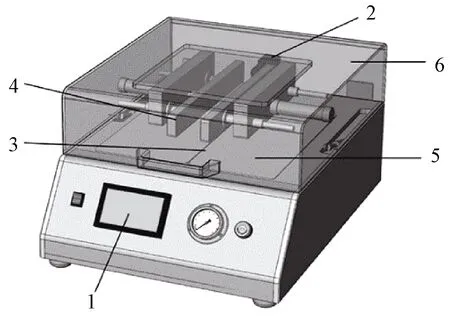

本文所采用的织物保形性检测装置(自制)如图1所示。装置由操控系统界面、试样台、抬起装置、加压装置、相机和上罩盖组成。

1—操控系统界面; 2—相机; 3—抬起装置; 4— 加压装置; 5—试样台; 6—上罩盖。图1 织物保形性检测装置Fig.1 Fabric shape retention testing device

织物保形性检测装置中的操控系统界面用于加压时间、压力大小和抬起装置动作时间的控制;试样台由中间留有空隙的2块梯形体构成,便于试样抬起装置上下垂直运动;试样加压装置对抬起的试样加压,产生折痕;上罩盖形成封闭空间,隔绝外界干扰因素;相机用于记录织物折皱回复过程,视频序列采集帧频为8.60帧/s,视频图像为1 284像素×961像素的8位灰度图像,分辨率为300 dpi。

操作步骤:首先在操控系统界面上输入加压时间、压力大小等参数;将试样平铺在试样台上,保证试样中心线位置与试样台中缝重合;启动系统,试样被抬起装置抬起上升,随后被加压装置挤压产生折痕,当达到设定的加压时间,加压装置撤除,抬起装置下降,试样在试样台上逐渐展开折痕;最后由相机记录试样展开的过程,并用计算机评价织物的保形性。

1.2 视频图像处理方法

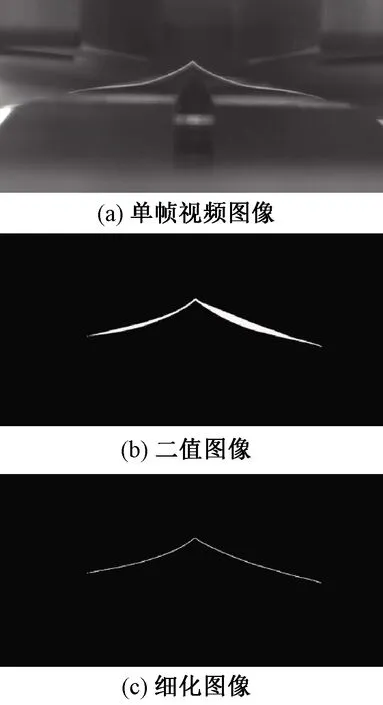

采集到视频序列中的其中一帧折痕回复图像中织物部分如图2(a)所示。视频图像处理步骤为:首先对视频图像进行预处理,减去预先储存的图像背景,凸显试样主体。然后利用大津阈值算法[9]将预处理后的视频图像处理成二值图像(见图2(b)),将试样与背景信息分开,便于对试样折痕轮廓的识别。最后通过细化算法[10]将二值图像处理成一条单像素宽的连通曲线(见图2(c)),获取细化织物折痕轮廓所在的位置信息,用于评价指标的识别与提取。

图2 单帧视频图像及二值化与细化后图像Fig.2 One frame of video image (a) , binary image (b) and thinning image (c)

1.3 织物保形性评价指标

从处理后的视频图像中提取出评价织物保形性的3个指标,即顶角、顶高、保形面积。

1) 顶角是折痕处的顶点位置与试样折痕的两边形成的夹角,首先确定顶点位置,通过Hough变换[11]确定顶点附近折痕轮廓曲线的像素点坐标,找到左右极角的峰值,从而得到顶角角度。该指标反映织物折痕回复情况,顶角角度越大,织物抗皱性越好;反之则相反。

2) 顶高是折痕顶点位置与试样台面之间的最短距离,试样台面位置可通过对系统进行标定得到。该指标反映织物悬垂性情况,顶高越小,织物悬垂性能越好;反之则相反。

3) 保形面积是试样折痕的两边与试样台面所围成的面积,通过统计试样两边与试样台面的像素点个数得到。该指标反映织物的综合保形能力,保形面积越小,织物抗皱性越好,悬垂性越好;反之则相反。

动态测量织物折痕回复过程中各时刻的顶角、顶高与保形面积,绘制3个指标随时间变化的曲线,描述织物折痕回复的动态过程。

2 实验设计

2.1 实验材料

选取5种不同种类的织物,沿经向与纬向各裁剪4块30 cm×30 cm大小的试样,并在相对湿度为(65±2)%、温度为(21±1) ℃的条件下放置至少24 h。试样具体规格参数如表1所示。

表1 试样规格参数Tab.1 Sample specifications

2.2 测试方法

2.2.1 织物保形性

检测织物保形性的具体流程如下:

1) 实验准备。在操控界面系统界面上设置压力10 N,加压时间10 s。将试样平铺在试样台上,保证试样中心与试样台中心线重合。

2) 仪器测试。启动系统,试样在抬起装置与加压装置的动作配合下,产生折痕并自然展开,并由相机记录折痕展开后90 s的视频图像。

3) 视频图像处理。将视频图像依次进行预处理、 二值化处理与细化算法处理,形成连续的单位像素宽度的曲线,用于评价指标的识别与提取。

4) 指标提取。从中提取出评价织物保形性的3个指标:顶角、顶高与保形面积,分别计算4块试样对应3项指标的平均值,并绘制出这3个指标随时间变化的曲线。

2.2.2 织物折皱回复性

按AATCC 66—2014《机织物折皱回复:回复角》的标准要求, 使用SDL-M003A 型折皱回复角试验机测试试样的折皱回复性。首先放置试样,使用5 N负载对试样施加压力。 5 min后将试样平稳转移到圆形刻度试样架上,试样进入折痕回复阶段5 min后,使用圆形刻度盘读取并记录折皱回复角。

2.2.3 织物悬垂性

按GB/T 23329—2009《纺织品 织物悬垂性的测定》要求,使用YG811E 型织物悬垂性测试仪测试试样动态与静态悬垂系数。首先放置试样,使用仪器采集试样静态悬垂图。当转速稳定到64 r/min时,采集试样动态悬垂图。最后通过计算机数据统计报表,分别获得试样的静态与动态悬垂系数。

3 实验结果与分析

3.1 织物保形性测试结果分析

通过预实验发现,试样折痕回复速率随时间增加逐渐降低,折痕展开后约60 s时恢复过程基本达到稳定状态,因此,截取第60 s时的视频图像分析试样折皱回复情况。经向与纬向试样折皱回复情况相似,试样经向图像如图3所示。

图3 经向试样图像Fig.3 Warp sample image

由图3看出,不同种试样的折痕回复情况有所不同。试样1#较靠近试样台,试样3#折痕形成锐利的三角形,其余试样折痕两翼较为平缓。所有试样的顶角清晰,易于测量。为了更加直观准确地描述试样的折皱回复情况,动态检测5种试样在折痕回复阶段中顶角、顶高与保形面积的变化,结果如图4所示。

图4 保形性指标动态变化Fig.4 Dynamic change of shape retention index.(a) Warp apex angle; (b) Weft apex angle; (c) Warp height; (d) Weft height; (e) Warp shape retention area; (f) Weft shape retention area

试样的顶角、顶高和保形面积的最大标准差分别为4.8°、0.06 cm、0.13 cm2,说明该方法具有较好的可重复性。由图4可以看出,经向与纬向试样的同一个保形性指标随时间变化的规律大致相同。如图4(a)和(b)所示,随时间延长,试样顶角先逐渐增加,在60 s后趋于平缓。涤纶织物(试样2#)的顶角随时间变化较平缓,顶角最大,表现出优异的折皱回复性。试样1#较试样4#和试样5#顶角更大,说明丝光潮交联整理可改善织物保形性。图4(c)和(d)中,试样顶高随时间延长逐渐变小,后趋于平缓。试样4#与试样5#的经向顶高比纬向顶高小,可能是由于试样经密与纬密差异导致。图4(e)和(f)中,因受顶角、顶高等影响,各试样保形面积随时间变化趋势不同。除试样2#外,其余试样的保形面积随时间延长逐渐变小,在30 s后趋于稳定。由图4还可知,试样2#经向顶角和顶高比其余试样大,导致经向保形面积远大于其余试样。因第60 s时各指标趋于平稳,能反映织物保形性形态特征。提取折皱回复阶段第60 s时各试样的保形性3项指标的平均数据,如表2所示。

表2 折痕回复阶段第60 s时织物保形性测试结果Tab.2 Result of fabric shape retention test at 60 s during crease recovery stage

由表2可知,全部试样经向顶角均大于纬向顶角,经向顶高小于纬向顶高。这可能是由于各试样的经密远大于纬密,导致经向试样比纬向试样具有更好的折皱回复性。通常,试样的顶角越大、顶高越小,则保形面积越小,反之则相反。经向与纬向试样的3项指标平均测试结果的Pearson相关性为0.999,且在0.01 水平(双侧)显著相关,因此,选用经向试样测试结果分析与织物折皱回复性、悬垂性的关系。

3.2 保形性与折皱回复性的关系分析

织物折皱回复角的平均值如表3所示。5种试样在经向与纬向的折皱回复角与顶角的Pearson相关性为0.875(大于0.5),之间的Sig.值为0.01(小于0.05),具有显著相关性。对折皱回复角与顶角的线性回归分析表明,相关系数R2为0.766,说明估测建立模型与观测值拟合程度较好。调整后R2为0.737,说明自变量顶角在此模型中一共可以解释因变量折皱回复角度73.7%的变化。方差结果表明,F为26.187,对应Sig.值为0.01(小于0.05),且具有统计学意义。非标准化系数B(常数项)和顶角的非标准化系数分别为-95.135和1.529。常数项和顶角的Sig.值分别为0.049和0.001(小于0.05),表明常数项和顶角对折皱回复角产生重大影响。得到的折皱回复角与顶角之间的线性回归方程为

Y=-95.135+1.529X

式中:Y为折皱回复角,(°);X为顶角,(°)。

表3 参照AATCC 66—2014手动方法 测量的织物折皱回复角平均值Tab.3 Average value of fabric wrinkle recovery angle according to AATCC 66—2014 manual method

通过分析表明,折皱回复角与顶角存在对应的函数关系,即可以通过顶角来预测织物的折皱回复角。

3.3 保形性与悬垂性的关系分析

织物悬垂系数的平均值如表4所示。静悬垂系数与动悬垂系数的Pearson相关性为0.959(大于0.5),之间的Sig.值为0.01(小于0.05),具有显著相关性,因此,只需分析静悬垂系数与保形性指标间的关系。静悬垂系数与顶角不具有显著相关性,但与顶高、保形面积之间的Pearson相关性均大于0.5,Sig.值均小于0.05,具有显著相关性。对静悬垂系数与保形面积的回归分析表明,相关系数R为0.944,调整后R2为0.855,F=24.675,对应Sig.值为0.016,说明具有统计学意义。非标准化系数B(常数项)和保形面积分别为22.707和20.071。常数项和保形面积的Sig.值分别为0.049和0.016(小于0.05),表明常数项和保形面积对静悬垂系数产生重大影响。得到的静悬垂系数与保形面积之间的线性回归方程为

Y=22.707+20.071X

式中:Y为静悬垂系数,%;X为保形面积, cm2。

表4 参照GB/T 23329—2009 手动方法测量的织物悬垂系数的平均值Tab.4 Average value of fabric drape coefficient according to GB/T 23329—2009 manual method

静悬垂系数与顶高虽具有相关性,但他们之间的线性方程拟合度不如静悬垂系数与保形面积线性方程的拟合度好。

4 结 论

1) 通过对织物保形性能的动态测量,可以直观地看出织物保形性指标随时间的变化过程。经过动态测量实验发现,试样在折痕回复阶段60 s后各指标变化趋于平稳,基本达到保形性最佳恢复状态。

2) 顶角与折皱回复角,顶高、保形面积与悬垂系数之间具有线性函数关系,因此,可以通过顶角、顶高、保形面积3项指标预测织物折皱回复角与悬垂系数,解决了目前织物保形性检测自动化程度低、评价指标单一的缺点,更加全面、高效地评价织物保形性,并验证了织物保形性检测系统的可行性与稳定性。

3) 今后将增加试样种类,更改测试条件,寻求更加稳定可行的织物保形性检测方法,实现对织物保形性更加准确、全面的评价。