基于改进蚁群算法的Flexsim衬衣流水线仿真优化

2021-04-06张苏宁马大力

张苏宁, 王 泽, 马大力

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 电气工程与自动化学院, 天津 300387)

随着我国经济的结构性调整,各大服装企业也面临着转型升级的压力,纷纷发力创新优化生产流水线、管理模式等,以适应新形式下的市场变化[1]。只有不断提高服装流水线设计与编制水平和学习改良加工技术才能不断地增强企业核心竞争力[2]。

流水线优化可采用工序拆分、重组等工序重构优化方案[3],但优化后依旧有工位存在闲置和堆积的现象,缺少对实际环境的综合考虑;还可采用服装流水线模块化优化技术,将关联性较强的部分划分为模块进行重构优化[4],虽适用于快速响应的生产模式,但模块划分过程复杂,优化水准依赖于编排人员的工作经验,结果主观性较强。有研究采用Flexsim仿真编制优化技术得到了可视化的运行结果[5],方便管理人员预判流水线编排方案的合理性,但其采用空闲工位协助瓶颈工位的组合兼顾方案有一定局限性,忽略了在制品的传递路径,同时因协助所造成的工人往返取件也会有一定的时间耗损,进而影响生产效率。还有研究采用遗传算法对服装生产流水线进行优化仿真[6],缩短了生产周期,但其流水线数学模型未考虑传递路径。上述研究在提出优化方案时均未顾及到在制品的传递时间因素和传递距离因素,导致编排方案在实际应用时效果欠佳。

为此,本文通过实地调研某服装厂男衬衣流水线加工效率情况,在对流水线进行重构优化的基础上再对其进行改进蚁群算法(IACO)优化,利用Flexsim软件对流水线进行仿真运行,以期帮助流水线管理人员对生产线情况进行提前预判,提升编排效率,促进服装生产企业的可持续发展。

1 IACO服装流水线平衡

服装生产流水线平衡属于混杂系统[7]优化问题,既有各工序的离散作业模式,又有各工序间配合的连续作业模式,存在着大量的非线性因素,因此,与普通启发式算法优化相异,针对混杂系统至今都没有较优的解决方法。

1.1 IACO性能分析与比较

由于服装行业的特殊性,绝大多数工厂的机器位置是固定的,相应工序是变化的,传统的路径优化算法(TSP)不能完全适应于服装流水线的编排优化模式,需因地制宜建立适合于实际生产线的数学模型及解决思路。

针对相同TSP问题,横向对比3种服装流水线已有优化算法,蚁群算法(ACO)相比于遗传算法和禁忌算法,具有更突出的搜索能力;但传统蚁群算法存在着初始信息素匮乏,路径搜索规划速度慢,找到近似最优解需要花费更长时间的问题[8],因此,本文借鉴蚁群算法的优化思路,结合服装流水线切实存在的问题,对蚁群算法进行恰当改进,提出基于蚁群算法的改进蚁群算法,改进后的算法不但提高了蚁群算法的性能,且减少了局部极值的可能性。通过MatLab仿真验证以上结论,结果如图1所示。

图1 优化算法横向对比图Fig.1 Horizontal analysis chart of optimization algorithm

1.2 编排方案评估指标

服装厂的生产模式多为人机结合作业,不同于机械加工流水线,人员运动、衣片传递和作业节奏不可能完全按照已定的计划紧密进行。影响服装各工序作业时间的因素错综复杂,因此,需建立适宜的评估指标来判定流水线编排方案的合理性。

1.2.1 理性平均节拍

在实际生产中,工人1 d的工作分为定期性作业与不定期性浮余,浮余量又分为上工浮余、倦怠浮余、车间浮余。其中:上工的浮余量包括衣片的筹备、成品整理、断线换线、失误返修、记件等;倦怠的浮余量是规定休息时间以外的暂时性休息,包括擦汗、喝水、私语、去洗手间等;车间的浮余量包括商讨事宜、作业等待、在制品传递、作业人员移动等[9]。以往的流水线平均节拍以工厂每天规定的工作时间为基础,对流水线实际运行缺乏理性判断,导致评判结果不准确。

平均节拍Bt是流水线编制参考的主要约束条件,针对以上情况,在Bt中引入2个浮余参数:有效加工时间系数α、在制品传递时间系数β,其计算公式为

式中:M为日加工时间,s;R为目标日产量;α∈(0,1);β∈(0,1)。

引入浮余量参数的流水线平均节拍更加贴合实际,由此进行下一步的工序评估和组合工作则更加科学有效。

1.2.2 方案编制效率

编制效率Pe是一个可快速评估优化前后的流水线作业分配平衡程度指标,可对流水线仿真结果进行二次检验,减少编排方案用于实际的误差,提高效率,编制效率通常要达到85%以上。Pe计算公式为

式中:tmax为瓶颈工序耗时,s;T为单件服装各工序总加工时间,s;N为参与生产的工人总数。

1.2.3 流水线损失效率

由于瓶颈工序会造成在制品积压和工位闲置的问题,损失效率L可衡量工人的生产时间是否得到高效利用,损失效率越大,流水线生产效率越低。损失效率计算公式为

式中,pi为流水线各道工序的加工时间,s。

1.3 IACO算法流程设计

由于传统蚁群算法对于服装流水线的优化容易陷入局部极值的问题,故在传统蚁群算法基础上去除信息和期望因子,使用正态分布函数选择出新一代种群,由此大幅降低了迭代次数和计算时间,且有效规避局部极值问题。IACO算法的流程如图2所示。

图2 改进蚁群算法流程图Fig.2 Flow chart of improved ant colony algorithm

步骤1,初始化工位数量Ng和工位位置Mg、禁忌表长度、蚂蚁数量m、随机序列数量n、信息素量A等参数。

步骤2,计算在制品传递路径Di和信息素浓度A/Di。i∈(1,m)。

步骤3,以最短传递路径工序排列为均值μ,Di/A为正态分布方差σ2的概率,随机选择n个不在禁忌表中的随机序列,计算新序列的传递路径和信息素浓度,更新当前的最小距离值。

步骤4,是否满足算法的迭代结束条件,如果没有则重复步骤2~4。

步骤5,满足迭代条件,输出最短距离的工位序列,并使用plot函数画出其二维排列图。

步骤6,计算该排列的编排方案评估指标,包含瓶颈时间、编制效率、平均节拍和损失效率。

步骤7,使用Flexsim软件进行流水线的可视化仿真验证,导出相应的数据,并与评价指标进行对比。

2 衬衣流水线实例

2.1 衬衣工序分析

实地调研某外贸服装工厂,以其生产的男衬衣为例,该款男衬衣款式属于法式衬衣,领尖后面有暗槽,用以插入特别的金属领撑,袖口用袖扣固定双层里衬,背部不打褶,无前襟贴片,扣眼底布加固部分在里侧,左前胸没有贴袋。

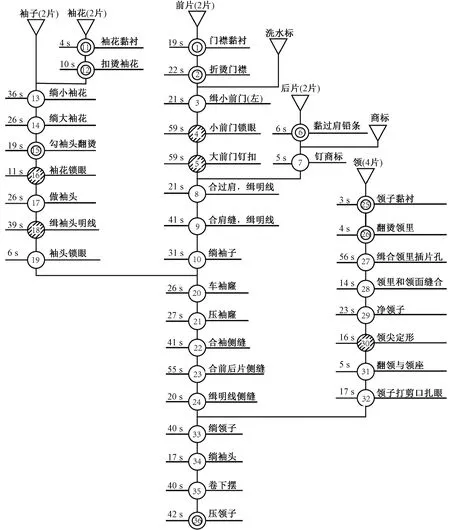

通过实测该款男衬衣的生产工序和工时,得到此款男衬衣共有36道工序,其中使用了缝纫机、蒸汽熨斗、钉扣机、压领机4种设备。衬衣工艺流程如图3所示。

图3 男衬衣工序流程图Fig.3 Men′s shirt process flow chart

2.2 流水线数学模型的提出

服装厂由于熨斗的特殊性,相关的机器一般都放置于厂房的中央位置,因此,工厂男衬衣的生产流水线布置为U型结构。U 型流水线的“入口”“出口”被安放在相同的位置上,U 型生产线上的工作站彼此间距离近、联系相对简单,使得物料运输得到了进一步的简化,进而使得过程控制、产品计划变得更加容易,显著提高了生产效率,并确保了产品质量[10]。

使用MatLab(R2019b)建立工厂流水线数学模型,该流水线数学模型考虑以下因素。

1)由于工人的熟练度会存在一定的差异,使用尺度参数为1的拉普拉斯分布来描述工人的操作工时差异性,由此更加贴合实际生产线的运行情况。

2)工人从上一道工序传递或搬运在制品到下一道工序的路径距离D和传递时间T。

3)工人在位置不相邻的2道工序间搬运的行进速度为0.75 m/s,符合普通人步行速度。

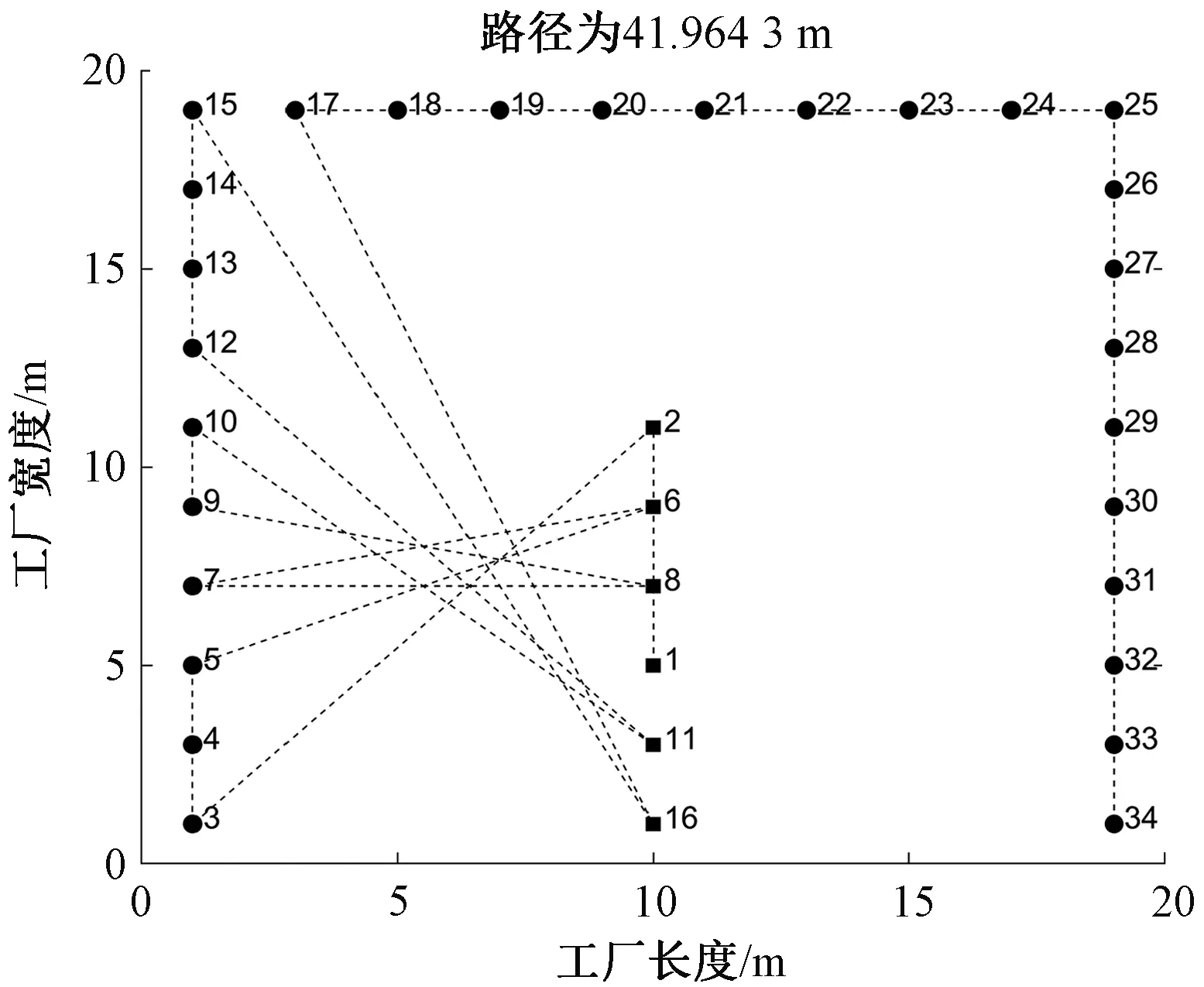

工厂1条流水线的6台熨斗在中间随机垂直摆放,其余设备U型环绕于面积为20 m×20 m的厂房,将每一个工位面积定义为2 m×2 m,每个点处于面积中心,编号即为流程图的工序号,工厂的衬衣流水线排布与传递路径如图4所示。

图4 流水线排布与传递路径图Fig.4 Assembly line layout and transmission path diagram

2.3 流水线优化

2.3.1 重构优化

重构优化遵循拆分大工序、合并小工序的原则。拆分大工序时,能实现连续加工的大工序尽可能不要拆分加工;合并小工序时,尽可能将合并的小工序放置于相同区域进行统一加工[11]。

工厂男衬衣流水线每天标准工作时间为8 h,目标产量为650件,根据工人1 d中的非上工时间得出有效生产时间系数α为0.8。排除掉衬衣生产过程中在制品在不同工序间的传递时间,得出在制品传递时间系数β为0.9。根据流水线平衡指标公式,得出流水线平均节拍为31.9 s。流水线的编制效率为54.07%。生产线的效率远低于一般要求。通过分析衬衣的工艺流程发现,有8个使用熨斗的工序,其中工序6,工序8,工序9,工序17和工序18的平均工时为5.4 s,远低于流水线平均节拍,因此,将工序8和9,工序17和18合并。同时发现工序4,5,19,31的工时远大于平均节拍,所以选择增加1台机器和工人,这样单位时间内产出量是优化前的2倍, 新的工序总数为34个,新的瓶颈工序时间为42 s。工序进行优化后与未进行优化前的各工位耗时情况对比如图5所示,瓶颈工序耗时明显降低,可见流水线得到了初步优化。

图5 工序优化前后对比图Fig.5 Comparison chart of process flow optimization

生产线进行拆组优化后的编制效率为75.95%,仍未达到85%以上。优化后的新工序数为34个,工序所需工人数为38个,因此,流水线的损失系数为39.82%,流水线的生产过程仍有较大的损失,有待进一步优化。以往对工序进行拆分、组合的优化方式虽在一定程度上可提升流水线生产效率,但仍有一定主观性,需要依赖生产管理人员的拆组经验,对于优化的考虑因素主要还在工时上,而忽略了在制品传递路径上所浪费的时间,优化程度具有一定的局限性。

2.3.2 IACO优化

根据衬衣流水线排布模型和在制品在不同工位间的传递次序,只经重构优化,计算单批衬衣加工过程中所走路径的长度,如图4所示。单批衬衣加工完成所需路径为41.964 3 m,浪费在工序传递间的时间会严重影响流水线生产节拍,进而影响日产量。

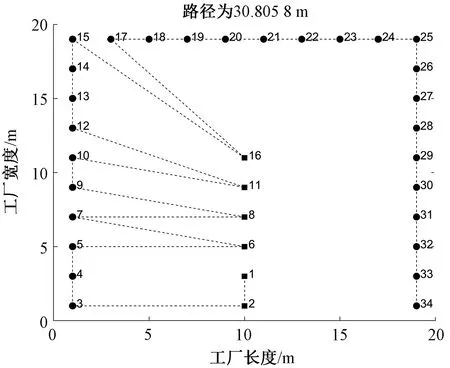

为减少在制品于传递路径上所消耗的时间,使用MatLab(R2019b)软件根据改进蚁群算法流程图进行迭代。初始化参数为:迭代次数1 000,蚂蚁数量50,随机选择序列数量30,禁忌表长度100,每只蚂蚁信息素总量10,信息素重要程度参数1,信息素蒸发系数0.9。计算后得到优化的结果,优化后输出的男衬衣在制品在各工位间的传递路径如图6所示。根据迭代结果发现,单批男衬衣的加工传递路径相较于IACO优化前减少了26.6%。

图6 IACO优化衬衣流水线路径图Fig.6 Optimized route map for shirt assembly line

3 Flexsim 仿真实验

3.1 流水线运行仿真模型

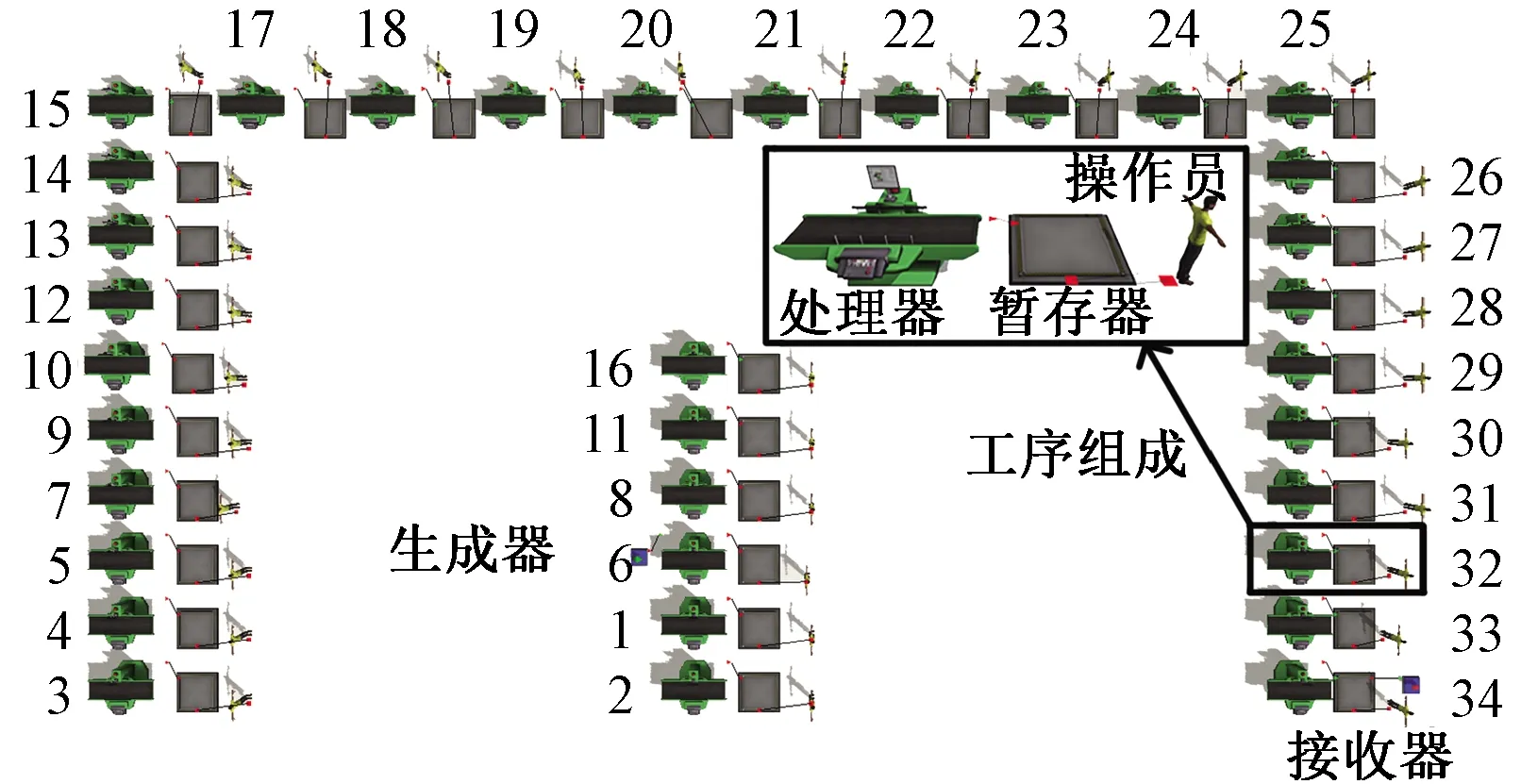

将Flexsim中1个处理器(Processor)和1个暂存器(Queue)组成1个工位,并配备1个操作员(Operator),组成一个完整的工序。由生成器(Source)生成物料并由工序1开始流水生产,直到工序34,之后由接收器(Sink)接收成品,模型采用工厂流水线以号型批次传递的方式。衬衣流水线仿真模型如图7所示。

图7 衬衣流水线仿真模型Fig.7 Simulation model of shirt assembly line

3.2 优化仿真验证

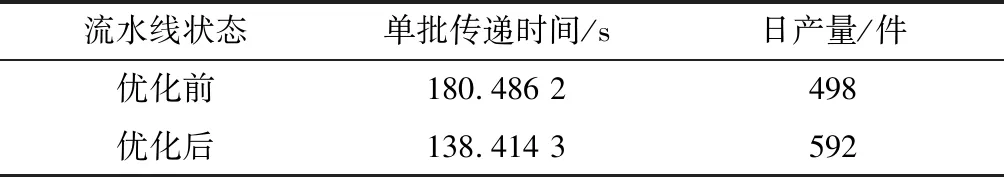

将相应的工序序号连接至其相对应的各个工位,对于重构优化后和IACO优化后的衬衣流水线分别进行Flexsim模拟运行,并将仿真后的结果输出至数据板(Dashboard),数据如表1所示。

表1 优化前后仿真结果对比Tab.1 Comparison of simulation results

由Flexsim仿真结果可知,改进蚁群算法优化后的流水线衬衣单批传递时间较优化前减少了23.31%,日产量较优化前提升了18.88%。根据编排方案评估指标可以得出流水线平均节拍Bt为37.36 s,因此,改进后的流水线编制效率Pe为88.96%,大于85%,证明改进蚁群算法可以对服装流水线进行优化。

4 结 论

本文在对流水线进行重构优化后,发现流水线的编制效率仍未达到最优,进而根据服装流水线特性,设计了针对服装流水线进行优化的改进蚁群算法,利用算法对流水线进行了重新编排,以在制品最小传递路径为优化目标,得出优化后的流水线排布。同时借助 Flexsim 软件建立流水线仿真模型,对改进蚁群算法优化前后的流水线分别进行仿真运行,实验证明优化后日产量提升了18.88%。改进蚁群算法确实可以有效提升服装流水线生产效率,改进传统优化方式的局限性。由于改进蚁群算法和Flexsim软件都具有开放性结构,因此,该方法可用于解决不同服装流水线的优化与仿真问题。