光诱导表面改性技术在织物阻燃中的应用研究进展

2021-04-06周颖雨靳高岭王文庆

周颖雨, 王 锐,2, 靳高岭, 王文庆,2

(1. 北京服装学院 材料设计与工程学院, 北京 100029; 2. 北京服装学院 服装材料研究开发与 评价北京市重点实验室, 北京 100029; 3. 中国化学纤维工业协会, 北京 100020)

近年来,随着人们对高品质阻燃材料要求的提高,阻燃技术向绿色、环保以及生物安全性方面发展[1-4]。在现有阻燃技术中,阻燃后整理技术具有操作简单、成本较低、基体选择范围广泛等优点,是具有良好发展前景的绿色环保阻燃技术。表面改性通常作为改变材料使用性能的有效技术方法,在保持材料或制品本体性能不变的前提下,对表面进行处理,赋予其表面新功能,如抗静电性、生物相容性[5]、亲水性[6]以及阻燃性等。

一般来说,材料的表面阻燃改性可以分为物理方法与化学方法,其中操作最为简单的是物理涂敷[7],溶胶-凝胶法(Sol-gel)[8]、层-层自组装(LBL)[9]以及表面接枝[10]等操作较为复杂。采用物理法制备的阻燃表面功能层往往存在阻燃剂与基体的作用力弱、耐水洗性差的问题,所以引入化学交联、接枝及聚合技术是目前改善阻燃层牢固度的有效方法。基于化学改性的表面处理方法按照功能层与基体表面的作用方式,可分为接枝到表面的“Grafting to”和从表面接枝的“Grafting from”2种,其中利用光诱导的表面化学接枝阻燃改性技术具有反应条件温和、反应过程易控的优点,尤其是在功能性阻燃层制备中具有很大的应用潜力。

本文主要对光诱导表面改性在反应机制、阻燃机制、后整理方法和阻燃应用这4方面进行了介绍,以期通过促进以光诱导技术为代表的阻燃织物的发展,推动织物阻燃技术的推陈出新,加快工业化步伐。

1 光诱导反应机制

按照光引发剂的形式与类型,光诱导反应可以分为直接光引发和间接光引发。其中:直接光引发即光引发体系(PIS)诱导,反应的可控性较差;含光引发剂的为间接光引发,也称为光引发剂(PI)诱导,通过调节引发剂及添加量来控制反应过程。样品表面阻燃改性中主要以PI诱导为主。按照光诱导阻燃改性反应中阻燃剂与基体的作用形式及光诱导化学反应的类型,可将光诱导的阻燃改性分为光诱导的交联反应、光诱导的化学官能团反应接枝以及光诱导的聚合接枝。

1.1 光诱导的交联反应机制

光引发的交联反应主要是在光源和引发剂作用下,通过巯基-烯键反应、烯键-烯键等反应实现线性或轻度支链型阻燃剂分子的相互键合,形成三维网络结构,从而改善阻燃剂在材料表面的稳定性,特别是通过构筑三维网络结构有效提高了阻燃材料的抗熔滴性能。例如:Chen等[11]将丙烯酸酯基官能团和阻燃剂9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)依次通过共价键固定于纤维素,制得DOPO-丙烯酸酯纤维素(DCA)。然后在光引发剂2,2-二乙氧基苯乙酮和交联剂六亚甲基二丙烯酸酯或季戊四醇三丙烯酸酯条件下,通过紫外光辐照实现丙烯酸酯的双键加成,制得三维DCA交联网络,达到良好的阻燃抗熔滴效果。

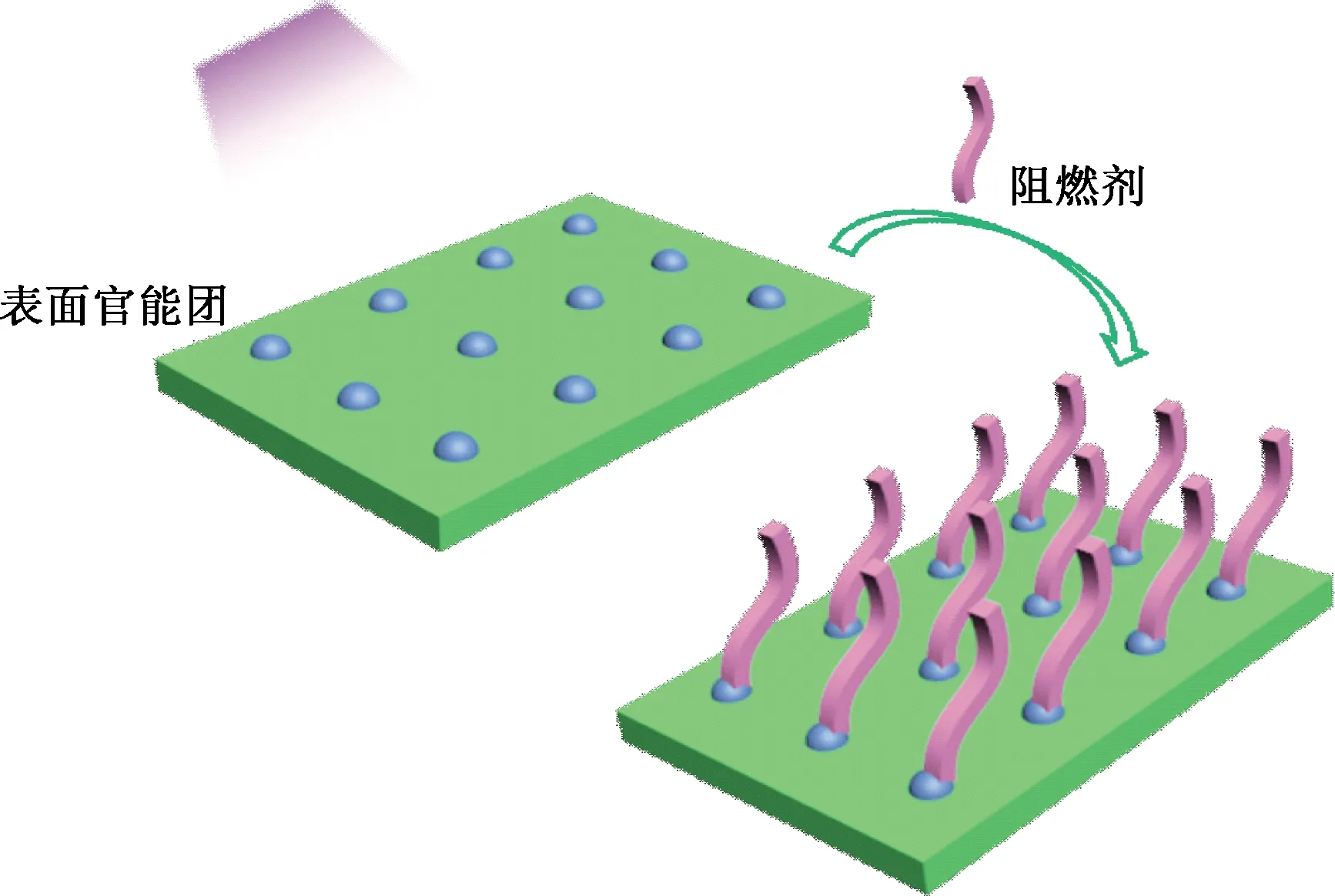

1.2 光诱导的化学官能团反应接枝机制

光引发的阻燃化学官能团反应接枝主要基于接枝到表面的“Grafting to”策略[12],如图1所示。在含光敏剂和光源辐照下,通过织物表面基团与阻燃剂的化学反应实现阻燃剂(大)分子在材料表面的化学固定。Xu等[13]首先采用3-巯基丙基三乙氧基硅烷(MPTES)浸渍棉织物,织物表面带有巯基反应性前体,后将织物浸渍在含有2,2-二甲氧基-2-苯基苯乙酮(DMPA)光引发剂和二甲基-[1,3,5-(3,5-三丙烯酰基六氢)三嗪基]-3-氧丙基膦酸酯(DHTP)的溶液中,紫外光辐照引发巯基-烯烃的点击化学反应,在棉织物表面接枝阻燃剂DHTP。

图1 “Grafting to”示意图Fig.1 Schematic diagram of “Grafting to”

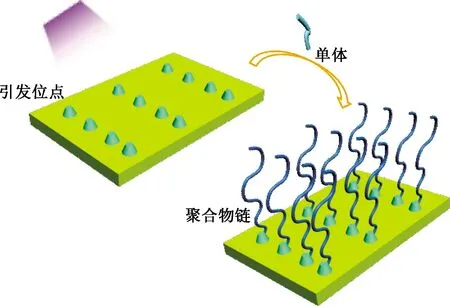

1.3 光诱导的聚合接枝机制

光引发的聚合主要基于从表面接枝的“Grafting from”策略[14],如图2所示。在含光引发剂和光源辐照下,织物表面产生活性自由基,实现聚合物分子刷在材料表面的生长,根据聚合物的组成与性质,以该聚合物直接作为阻燃功能层或以其作为媒介,进行材料的二次阻燃功能化,实现材料表面聚合物阻燃层的合成。

图2 “Grafting from”示意图Fig.2 Schematic diagram of “Grafting from”

在聚合物直接作为阻燃涂层的研究中,Li等[15]将含有光引发剂2,4,6-三甲基苯甲酰二苯基氧化膦(TPO)和双[2-(甲基丙烯酰氧基)-乙基]磷酸酯(DEMP)阻燃剂的溶液浸渍聚酯织物,紫外光辐照诱使光引发剂产生大量的自由基,促使DEMP接枝到聚酯织物表面。此外,有研究者分别将磷酸二(烯丙氨基)乙酯(DAEP)、二(烯丙基氨基)二甲基磷酰胺(DADMPA)、六(烯丙基氨基)环三磷腈(HACTP)3种单体与光引发剂混合后浸渍棉织物,紫外光辐照促使单体发生自由基聚合,制得含磷聚合物阻燃涂层[16]。Liu等[17]在含光引发剂二苯甲酮(BP)和丙烯酰胺(Am)的溶液中浸渍聚酰胺(PA6)织物,紫外光辐照引发剂,在织物表面形成自由基接枝位点,生成聚合物分子刷(PAm),制得含氮聚合物阻燃涂层。

在聚合物作为阻燃涂层的二次功能化平台研究中,Yu等[18]将含BP和甲基丙烯酸缩水甘油酯(GMA)的溶液浸渍聚酯织物,紫外光辐照使得聚甲基丙烯酸缩水甘油酯(PGMA)大分子刷接枝聚合到聚酯织物表面,后经1-羟基乙基-1,1-二膦酸(HEDP)和氨基磺酸(H2NSO3H)二次功能化制备阻燃涂层。Ren等[19-21]将GMA 紫外光辐照聚合到聚丙烯腈(PAN)织物表面,分别化学接枝水合肼和磷酸复合体系、乙二胺和磷酸复合体系或壳聚糖(CH)和磷酸复合体系,赋予织物阻燃性能。需要指出的是,紫外光辐照聚合层并不能起到直接阻燃效果,而是作为基材表面的功能化平台,提供化学接枝的作用位点。以上研究表明,GMA紫外光辐照聚合接枝到聚酯织物表面,样品在垂直燃烧测试(UL-94)中损毁长度加长,有熔滴,极限氧指数(LOI值)较原样品降低,但PGMA可与羧基、羟基和胺基等多种基团发生反应,实现阻燃元素的进一步接枝。

按不同的光引发机制,光诱导的聚合分为自由基聚合、阳离子聚合和罕见的阴离子聚合。光诱导自由基聚合过程根据引发剂的引发方式分为2类[22]。一种是脱氢型光引发,即光辐照使得含羰基的光引发剂被激发[23],夺取供氢体表面的活泼氢,产生 R·自由基和酮基自由基,带有反应活性位点的R·自由基与单体发生接枝共聚[24]。为安全考虑,有的光引发剂在不需要单独的氢分子协同的情况下也能引发聚合[25-26]。另一种为裂解型光引发,即光辐照诱发引发剂共价键断裂形成2种自由基,此时低浓度的改性单体不影响自由基向聚合物表面移动,引发表面自由基的形成,表面自由基再与单体发生接枝共聚制备功能层[27],而多余的小分子自由基形成均聚物后被溶剂冲洗掉[28]。

阳离子聚合与自由基聚合相比,具有聚合过程不依赖惰性气体,撤走光源后反应仍能继续,反应体系低毒等优点。其聚合机制为:光辐照下产生具有活性的离子体,进而引发单体和预聚物发生聚合反应[29-30]。光辐照二芳基碘盐后产生活性离子体,分解形成质子酸,质子酸引发单体发生阳离子聚合[31],并且酸性越强,单体聚合的速率越快[32],此聚合方法适用于环氧化物、硫化物、缩醛等单体和预聚物[30]。

2 光诱导表面改性涂层的阻燃机制

基于光引发的表面化学反应,能够实现材料表面阻燃涂层中复配阻燃剂的含量与结构控制,优化阻燃体系,提高阻燃效率。光诱导化学反应制备材料表面涂层的阻燃机制涉及凝聚相、气相阻燃机制以及膨胀炭层阻燃机制。

光诱导表面涂层的凝聚相阻燃主要来源于阻燃涂层燃烧过程中形成的稳固炭层,包括紫外光辐照聚合接枝的磷酸或磷酸酯等磷系阻燃剂[33]以及通过光诱导在基体上引入高热稳定性的化合物,如苯化物、硼化物[34]、碳纳米管[35]、二氧化硅[36],以提高基材的分解温度和炭层的质量,起到保护炭层阻燃的作用。

光诱导表面涂层的气相阻燃主要是通过阻燃涂层在燃烧过程中释放的N2、NH3、CO2、H2O等不可燃气体,稀释可燃气体浓度,降低热量释放,提高阻燃效率。如马来酸酐(MAn)、醚化三羟甲基三聚氰胺(ETMM)等光诱导接枝阻燃涂层[37-38]。

光诱导表面涂层的膨胀型阻燃则是通过光诱导化学反应在织物表面构建膨胀型阻燃涂层来实现。Huang等[39]通过将脂肪族丙烯酸聚氨酯乳胶(PUA)、提供酸源和碳源的N,N-双(丙烯酸2-羟乙酯)氨基甲基膦酸二乙酯(BHAAPE)和发泡剂三聚氰胺基丙烯酸酯树脂(MAAR)紫外光固化交联到硬聚氨酯(RPU)泡沫表面,制得膨胀型阻燃涂层。Luangtriratana等[40]则是通过紫外光固化交联聚乙烯基膦酸(PVPA)到玻璃纤维增强的环氧(GRE)复合材料表面,其中含高磷、氮含量的PVPA涂层自身带酸源、气源和碳源,受热产生磷酸和水蒸气,酸与聚合物PVPA的主链碳源(—CH2—)发生反应成炭,水蒸气作为发泡剂,形成膨胀阻燃涂层。

3 光诱导表面阻燃方法

光引发反应的光源分为紫外光、红外光、可见光[22]和γ射线,1957年Gerald等[41]首次利用紫外光辐照将Am接枝到天然橡胶高分子材料表面,随后具有较高能量的紫外光在表面阻燃改性中得到广泛研究。目前光诱导表面阻燃改性的方法按照光源可以分为紫外光(电磁波长为100~400 nm)辐照[42]和γ射线辐照[43](电磁波长<0.001 nm)以及光辐照与其他表面阻燃处理技术相结合的方法。

3.1 光诱导表面阻燃改性

紫外光辐照的表面阻燃改性是将阻燃剂通过辐照接枝、交联或聚合反应结合到样品表面,通过调节辐照光波长、辐照距离、辐照时间、气氛、温度、光固化装置等光辐照条件以及光引发剂、单体浓度等溶液条件控制涂层属性[42-44]。制备步骤为:首先将样品浸渍在含有阻燃剂的溶液中,紫外光辐照一定时间后去除表面残留的单体或者均聚物,干燥固化,得到改性阻燃涂层。

γ射线辐照的表面阻燃改性采用和紫外光辐照一致的操作步骤,但是鉴于γ射线更高的电磁波能量在一定程度上能够有效增加涂层厚度,提高涂层牢度。早在1987年,Day等[45]将有机含溴阻燃剂通过γ射线辐照接枝到聚酯织物表面,改性织物的LOI值提高,表现出一定的阻燃性能。γ射线辐照聚酯织物,可将聚合物更深入地固定到样品表面,涂层较紫外光辐照厚度增加。Montoya等[43]对比了紫外光和γ射线在聚酯织物表面接枝聚(2-羟乙基甲基丙烯酸酯)(PHEMA)和聚(2-羟乙基甲基丙烯酸酯-聚乙二醇-聚甲基丙烯酸酯)(poly(HEMA-co-PEGMA))水凝胶的区别。原始纤维直径为15.0 μm,选用紫外光辐照接枝PHEMA和poly(HEMA-co-PEGMA)后其直径分别变为15.0 μm和15.2 μm,厚度变化较小,说明样品表面只接枝了少量水凝胶。而选用γ射线辐照接枝PHEMA时纤维直径达到21 μm,表明γ射线接枝的聚合物量有所增加。

3.2 光诱导表面阻燃改性与其他技术耦合

与溶胶-凝胶法耦合,一方面可通过溶胶-凝胶法制备材料表面阻燃单体层,然后利用紫外光辐照进行反应或固化;另一方面则可由紫外光辐照后在改性样品表面通过溶胶-凝胶法进行二次涂敷,制备阻燃涂层。2种方法都可进一步改善基材的阻燃效果,起到协效阻燃的作用。Kundu等[36]先将聚酰胺(PA66)织物紫外光辐照接枝磷酰化壳聚糖(PCS),再经(3-氨丙基)三乙氧基硅烷(APTES)溶胶-凝胶法改性,阻燃性能得到了进一步的提高。

与化学接枝法耦合,该方法常用于织物表面的阻燃改性。具体来说,首先通过光诱导反应在织物表面构建(大)分子层,以该(大)分子层直接作为阻燃涂层或将(大)分子层作为功能化“平台”,通过二次功能化实现多种阻燃剂的接枝,制得阻燃涂层。Yuan等[33]将由二氯代磷酸苯酯与丙烯酸羟乙酯反应合成的新型含磷阻燃剂单体PDHA,紫外光辐照接枝聚合生成聚磷酸酯阻燃涂层。Ren等[46]将碳源羟乙基甲基丙烯酸酯(HEMA)紫外光辐照固化到聚丙烯腈织物表面,后以尿素为催化剂与磷酸反应,制得膨胀型阻燃涂层。

与层层自组装法耦合,紫外光辐照结合层层自组装的阻燃处理能够有效改善单独层层自组装制备样品表面涂层的连续均匀性,提高涂层的附着力,从而进一步提高材料的抗熔滴性、自熄性和耐水洗性[47]。Alongi等[48]在聚碳酸酯(PC)薄膜表面通过静电吸附实现1个四分子层(1 QL)的层层组装,即带正电荷的支化聚乙烯亚胺、负电荷的二氧化硅纳米颗粒、正的氧化铝包覆的二氧化硅纳米颗粒和负的PUA,完成N个1 QL的层层组装步骤之后,采用紫外光辐照引发交联,研究发现紫外光处理相较单独层层组装的样品表面涂层更加连续均匀,涂层阻燃性较好。Carosio等[49]采用带正电荷的支化聚乙烯亚胺预处理棉织物后,由紫外光固化树脂和聚磷酸铵(APP)负电荷混合液和壳聚糖正电荷溶液进行层层组装,3个双分子层(3 BL)后紫外光辐照交联,65 ℃水洗1 h对样品热稳定性和阻燃性能影响较小。表明经紫外光辐照固化,有效提高了涂层的耐水洗性。

4 光诱导表面改性技术的阻燃应用

目前,光诱导的表面阻燃改性主要用于织物、合成树脂以及木材等材料的表面阻燃改性,光诱导表面改性的阻燃应用列于表1中。本文将重点介绍光诱导表面改性技术在天然纤维及合成纤维织物表面的阻燃改性方法及阻燃效果。

4.1 光诱导表面改性的棉织物阻燃

纤维素丰富的羟基活性基团为棉织物的光诱导表面阻燃改性提供了良好的“活性位点”。研究表明,通过紫外光辐照改性技术在棉织物表面制备富含磷的涂层,能够有效地抑制基材燃烧。目前,研究者们致力于织物表面磷、氮等多元素协效阻燃体系的构筑以提高织物表面功能层的阻燃效率。涉及的阻燃剂类型来源广泛,既包括合成磷系阻燃剂,又包括CH、DNA等天然生物基阻燃剂。

在含磷阻燃层构建方面,一是可以通过紫外光诱导反应实现磷系阻燃剂在织物表面的固定。如Xu等[12]采用紫外光辐照诱导硫醇-烯化反应进行棉织物表面DHTP的接枝,改性织物残炭升高,LOI值升高49%,在垂直燃烧测试中损毁长度由烧穿减少至4.6 cm,经30次水洗循环后LOI值仅下降2.1%。此外,将磷系阻燃剂、光引发剂以及其他助剂经紫外光诱导聚合制备磷系阻燃涂层,也是现阶段常用的棉织物表面阻燃涂层技术,包括DAEP、DADMPA、HACTP和光引发剂体系[16],膦酸乙烯基低聚物(VP)、N-甲基丙烯酰胺(NMA)和光引发剂体系[60],双(2-(甲基丙烯氧基)乙基)磷酸(DMEP)和光引发剂2-羟基-2-甲基-1-苯基-1-丙酮(Darocur 1173)体系[61],MMEP或磷酸三(2-甲基丙烯酰氧基乙基)酯(TMEP)和光引发剂Darocur 1173体系[62]以及TAEP、TGICA阻燃剂和光引发剂Darocur 1173体系[63],其中LOI值最大可增加57%,残炭量提高2.7倍;除光诱导的阻燃剂自身反应外,利用紫外光固化交联,通常能够增强阻燃涂层与织物的结合力,提高阻燃涂层的牢固度,如涂志丹等[38]将含25%的ETMM树脂、AN、APP、交联剂TAIC和光引发剂的溶液浸渍棉织物,紫外光辐照诱导TAIC形成网状聚合物,改性织物损毁长度降低55%,LOI值升高85%,总热释放量(THR)降低71%,热释放速率峰值(PHRR)降低78%,且涂层稳定性较好。Kim等[64]在光引发剂API-180条件下,在棉织物表面紫外光辐照诱导阻燃单体VPA与Am原位共聚,改性织物LOI值升高115%,残炭增加4.1倍。其LOI值结果证明,交联剂亚甲基双丙烯酰胺(MBA)或三丙烯酰基六氢三嗪(THAT)形成的三维网络提高了阻燃织物的耐洗涤性。

表1 光诱导反应在样品表面制备不同的阻燃涂层Tab.1 Different flame retardant coatings were prepared by photoinduced reaction on the surface of sample

在磷系阻燃涂层的基础上,近年来生物基阻燃剂也开始引入棉织物的表面阻燃改性中。Annalisa等[50]采用光诱导化学改性与层层自组装相结合,首先在棉织物表面经层层自组装技术组装含光引发剂、CH和DNA的涂层,后经紫外光辐照,改性织物的THR降低45%, PHRR降低38%,残炭由1%升高到16%,具有自熄性。

4.2 光诱导表面改性的聚酯织物阻燃

聚酯纤维具有易燃性(LOI值为21%),燃烧过程释放大量的烟且伴有严重的熔滴现象,引发二次引燃和人体灼伤。目前采用光诱导的化学改性技术在聚酯织物表面的阻燃功能化主要集中于磷系阻燃剂的固定,此外光固化涂层还可以改善织物的抗熔滴性能。

在光引发表面阻燃改性方面,已有研究报道的聚酯表面光诱导聚合体系包括APP和MMEP体系[54],VPA、1,3,5-三嗪-2,4,6(1H,3H,5H)-三酮、1,3,5-三-2-丙烯基(TAICROS)交联剂、 1-羟基-环己基-苯酮和BP的光引发剂体系[65],TMEP、DMEP、MMEP和Darocur 1173体系[66]等。其中,改性聚酯织物LOI值最大可提高55%,残炭提高,涂层耐水洗性较好,甚至出现了自熄现象。

在光诱导表面改性技术提高织物抗熔滴方面,Li等[15]在含光引发剂TPO条件下,紫外光辐照聚合接枝DEMP到聚酯表面,残炭增加1.5倍,损毁长度降低,织物具有抗熔滴性。而Yu等[18]采用紫外光辐照接枝PGMA到聚酯织物表面,经HEDP和H2NSO3H化学改性,消除了熔滴现象。需要指出的是,处理后纤维表面形貌由光滑变得粗糙,化学键合的阻燃剂在表面呈颗粒状,以成堆聚集的分布方式固定在样品表面,影响织物微观表面形貌和阻燃效果的均一性,若辐照时间过长会破坏聚酯的非晶区,存在纤维变黄的缺点[15]。

4.3 光诱导表面改性的聚酰胺织物阻燃

聚酰胺纤维LOI值在21%~22%之间,燃烧时具有收缩性,并伴有熔滴现象,熔滴带走火源使织物具有一定自熄性,但对防火安全仍具有威胁性。利用紫外光引发改性将不同含磷、氮的阻燃剂固定于样品表面,能够有效提高聚酰胺织物的抗熔滴性能。研究结果表明,经DOPO-DAAM阻燃剂聚合接枝,改性织物的熔滴消除,LOI值升高55%,UL-94结果从NR到V-1等级,PHRR降低22%,残炭提高[52];分别经Am和2-羟基乙基甲基丙烯酸酯磷酸酯(HEMAP)聚合接枝,改性织物无熔滴,LOI值提高32%和26%,PHRR降低20%和50%,平均热释放速率(aHRR)降低28%和75%[67]。除HEMAP、DOPO等氮、磷系阻燃剂外,PCS等生物基阻燃剂也可以通过光诱导表面改性技术实现聚酰胺织物表面阻燃涂层的制备,如Kundu等[36]将浸渍有光引发剂、PCS的PA66织物,紫外光辐照诱导接枝聚合PCS,后经APTES溶胶-凝胶法改性,UL-94结果由NR等级变为V-1等级,烟释放速率峰值(pSPR)降低11%,LOI值升高5%。

但是目前的紫外光辐照会破坏聚酰胺纤维的物理性能,阻燃剂接枝聚合在样品表面,使得纤维与纱线之间的空间和相对运动减少,刚性增加,断裂伸长率降低[15]。如MAn紫外光辐照接枝聚合的聚酰胺6织物经三乙醇胺化学改性,LOI值增加28%,涂层耐水洗,但紫外光辐照降低了织物的抗拉强度和断裂伸长率[37]。

4.4 光诱导表面改性的聚丙烯腈织物阻燃

任元林等[19,46,48]结合紫外光诱导接枝聚合和化学接枝改性2种方法,在聚丙烯腈(PAN)织物表面开展了系列高效阻燃层的制备研究。紫外光诱导接枝聚合单体包括HEMA、GMA和丙烯酸(AA)等,在该聚合物功能层的基础上,通过二次功能化实现阻燃层的制备。单独辐照改性后织物阻燃性能小幅度降低,这是由于聚合物层只是提供了后续化学接枝的活性基团,自身无阻燃特性。二次功能化的阻燃剂包括:磷酸、水合肼、CH、乙二胺等。在最佳的阻燃体系中PAN织物的LOI值最大提高率为90%,总烟释放量(TSP)降低74%,达到了一定的阻燃抑烟效果。具体来说,经紫外光辐照HEMA聚合接枝的PAN织物,LOI值小幅下降,但经磷酸二次功能化后LOI值增加87%[46];经酰化、氨化和磷酸化改性的PAA光诱导接枝PAN织物的LOI值较纯PAN织物增加65%,残炭达到41%,经20次循环洗涤后LOI值仅降低3%,涂层具有较好的牢固度[68];紫外光辐照GMA聚合接枝的PAN织物与水合肼和磷酸依次进行化学改性后,LOI值增加90%,引燃时间(TTI)增加,THR降低38%,PHRR降低60%,TSP降低74%,pSPR降低78%,残炭提高,经30次水洗后LOI值仍增加72%,涂层具有耐水洗性[19]。

4.5 光诱导表面改性的其他织物阻燃

在其他织物表面,紫外光辐照方法构建的涂层也实现了织物的阻燃和抗熔滴性。采用紫外光辐照将Am单体共聚接枝到涤/棉织物表面,改性织物LOI值提高66%,损毁长度由完全损毁降低到6.2 cm,残炭增加62%[53]。在涤/棉织物表面紫外光诱导接枝烯丙基官能化的聚磷腈(PPZ)聚合物,改性织物LOI值增加,残炭升高,损毁程度降低,且涂层耐水洗和摩擦性较好[44]。在丝织物表面,将浸渍有磷酸二甲基-2-(甲基丙烯酰氧乙基)酯(DMMEP)和光引发剂的丝绸织物,紫外光诱导共聚接枝,改性织物表面有分布不均匀的沉积物,PHRR降低21%[69]。同样采用紫外光辐照诱使浸渍有DEMEP和光引发剂的蚕丝织物表面发生DEMEP的共聚接枝,改性织物LOI值升高25%[51]。

5 结束语

光诱导表面阻燃改性具有操作简单,基体范围广泛,阻燃涂层构成可调以及涂层牢固度高的优势,是未来具有潜在工业化生产潜力的阻燃后整理技术。但是目前光诱导表面改性技术在材料阻燃中的应用尚处于起步阶段,存在光源单一、光源能量过高、改性方法局限的问题。就光诱导表面改性技术的发展趋势而言,扩大光源的利用范围,尤其是利用自然光诱导的表面阻燃改性将会是阻燃后整理领域的革新进步。此外,对于光诱导表面改性阻燃涂层的有效设计与调控也将是未来实现高效多元素协效阻燃,实现织物高品质阻燃的重要技术路线。