抓斗卸船机起升重量保护装置优化技术的研究

2021-04-06滕龙华李俊峰潘经州

滕龙华 李俊峰 潘经州

温州市华大电力冶金设备有限公司 浙江温州 325000

对于抓斗式卸船机而言,基本上会设置起高重量保护装置,在轮滑的地方,经常会安装传感器,用来对相关的负载数值进行检测,判定其是否处于安全范围,以确保操作人员的安全,并对卸船机进行保护[1]。对于负载传感器而言,往往使用臂式小型传感器,精度偏低,存在较大的检测波动,常会出现误报警的现象,进而难以发挥保护作用。

1 主要问题

基于力臂式传感器,当处于正常运行状态时,由于受到钢丝绳的作用,促使滑轮受到方向向左的拉力,针对支座轴及滑轮轴,两者之间有着一定的偏心距,通常在支座轴上,能形成一定量的转矩,通过外伸力臂的作用,促使此转矩被转化成压力,对于传感器及滑轮负载,两者之间的关系为:L 触感器×L 力臂=L 偏心距×F 滑轮,其中L 偏心距为25 毫米,L 力臂为800 毫米。进而可得出负载关系:F 滑轮=F 触感器×F 力臂/L 偏心距=32F 传感器。通过上式得知,在受力大小方面,相比已钢丝绳滑轮,传感器端大概占其3%。对于此检测装置而言,就是以力矩臂的方式,把大载荷进行转化,以形成小负载,不过针对传感器与力臂,受到较多因素的影响,比如安装精度,会促使负载变高,对于检测精度的提升,是需要处理的问题。

2 方案选定

2.1 加大滑轮传感器数量

对于之前的两个传感器而言,在对钢丝绳拉力进行检测时,仅能检测到两根,具体而言,抓斗一侧的负载,针对抓斗里的物料,当分布处于均匀状态时,检测到的数据较为精准,在日常作业过程中,物料并不是均匀状态,由此存在较大的检测误差。通过四个传感器,即便物料的分布不均匀,也能确保滑轮组的受力保持一致,很大程度上,能提升检测精度,不过从本质上来看,难以处理传感器误差影响。

2.2 滑轮销轴传感器

针对之前的滑轮销轴,对其进行更换,以便形成内置传感器销轴,在此基础上,对于滑轮的受力情况,能通过传感器直接检测,可依据传感器精度,来确定检测精度,具备较高的检测精度。不过此方案也存在一定的不足,只可应用于独立销轴式滑轮,针对2 个滑轮,若使用同一根销轴,会对检测精度造成影响,同时对于此传感器而言,不易进行安装,在进行升级改造时,需投入较多的成本。

2.3 钢丝绳滚筒转矩

相比于之前两个方案,此方案在思路上存在一定的不同,针对钢丝绳卷筒,对其转矩进行检测,能实现对钢丝绳拉力的计算。基于起升电机,依据实时转矩参数,结合直径参数,并借助钢丝绳卷筒,来对钢丝绳拉力进行计算。通过此方案,能有效处理一系列问题,比如钢丝绳抖动,有着较高的精度,所需成本并不高,由此优先考虑此方案。

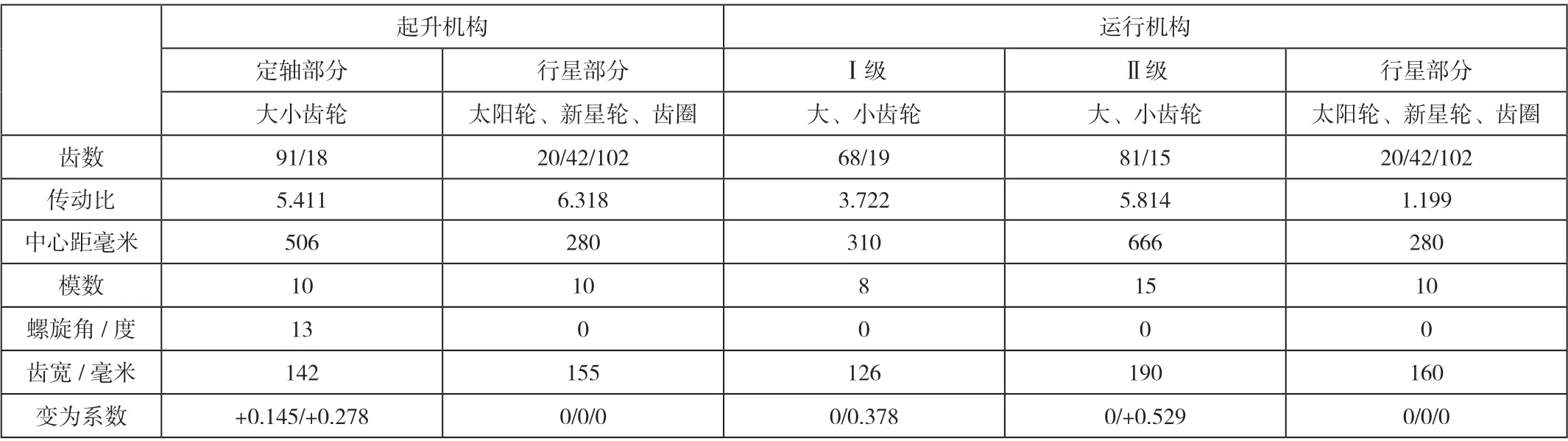

表1 齿轮分级参数

3 钢丝绳拉力计算

对于钢丝绳滚筒,不易直接对其转矩进行检测,依据监控机参数,同时针对差动减速箱,结合其转动效率,并对转动比进行参考,可间接测出转矩,之后充分结合矫正系数,在此基础上,能实现对钢丝绳拉力的计算。本文以西门子抓斗卸船机作为例子,构建两种力矩信号通讯,一是变频器通讯,二是PLC 通讯。针对变频器,对力矩参数进行选择,与此同时,对字节位置进行记录,在相应的PLC 中,对状态字进行读取,并在相应的地方,来构建数据单元,也就能完成传输接口。充分依据减速箱的图纸,并结合滚筒图纸,针对起升机构,不但能获取齿轮传动比,也能得知滚筒半径。如表1 所示为齿轮分级参数。依据F 钢丝绳=δ 修正系数×T 滚筒×r滚筒=δ 修正系数×T 电机×r 滚筒×i 传动比×η 传动效率,就可以得知:F 钢丝绳=T 电机×K 系数,进而可求出K 值,随之在程序中,达到检测的目标。

4 PLC 保护程序优化

在程序中,将有关的力矩数据地址设置好,比如支持机构的,针对关键系数和信号,将两者进行相乘,随之就可算出钢丝绳的总拉力,把两个机构的值进行相加,就能得出负载值,也就是开闭机构与支持机构。在加速时间段,存在很大的转矩,由此需开展区分。当处于正常负载的情况下,加速度为每平方秒1 米,加速时间为2.7秒,相比于额定的转矩,转矩为两倍,在加速段内,对大于三倍负载进行设置,持续时间为一秒,对挂仓或者超载进行判断;当处于匀速阶段时,在漏斗的上方,将抓斗闭斗提高到十米,并持续监测,在此阶段,不发生甩斗动作,由此有着较高的检测精度;在负载大于1.1 倍之后,同时持续三秒,也就为过载报警。若下车处于以下两个阶段时,则不进行检测,一是水平运动阶段,二是开闭斗阶段[2]。

5 结语

通过以上分析得知,通过四个传感器,即便物料的分布不均匀,也能确保滑轮组的受力保持一致,能提升检测精度;依据监控机参数,同时针对差动减速箱,结合其转动效率,并对转动比进行参考,可间接测出转矩,结合矫正系数,能实现对钢丝绳拉力的计算;依据减速箱的图纸,并结合滚筒图纸,对于起升机构,不但能获取齿轮传动比,也能得知滚筒半径。