基于LabVIEW PXI的汽车SBW系统硬件在环试验研究

2021-04-06赵林峰陈会义付靖轩马冠举朱志文陈皖湘

赵林峰, 陈会义, 付靖轩, 马冠举, 朱志文, 陈皖湘

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

线控转向(steer-by-wire,SBW)系统开发周期长且实车试验具有一定的危险性,因此SBW试验台成为各科研机构研究的热点[1]。

文献[2]采用由工控机控制液压缸,通过控制流入液压缸的流量来模拟转向负载;但是该试验台所采用的液压油易受到温度等因素影响。文献[3]通过控制千斤顶的升降来调节前轮负荷,以实现转向阻力矩的模拟;但是该方案使得试验台结构复杂且参数获取困难。文献[4]采用的磁粉制动器中,输出转矩与激励电流基本成线性关系,通过控制激励电流的方式模拟出转向阻力矩;但是存在磁粉制动器易受潮湿环境影响导致性能失稳的缺点。文献[5]用螺旋弹簧代替液压装置,简化了SBW试验台的结构;但是该方案模拟的阻力矩为范围变化、不易控制、不适合复杂工况下的硬件在环试验。文献[6]研发了用于电子助力转向(elctric power steering,EPS)和SBW系统开发的硬件在环试验台,通过气缸模拟转向阻力。日本岩下公司设计开发了SBW系统硬件在环试验台,该试验台不仅在结构上考虑了人机工程学,保证结构合理、可靠,还最大限度还原了驾驶员的驾驶环境[7]。文献[8]建立了整车二自由度模型,利用NI公司的 LabVIWE软件和Compact RIO硬件搭建了试验平台。文献[9]采用了由IABG公司设计开发的电控转向硬件在环试验台,增设了故障注入试验以及定工况无人连续测验功能,以提高试验安全性。

为解决上述试验台功能的不足,更好地模拟出各转向工况下轮胎阻力矩和转向盘路感力矩,本文建立了七自由度非线性车辆模型、线控转向模型、轮胎模型和转向阻力矩模型,并以此作为理论基础,设计了包括转向盘总成、转向执行总成、控制器、信息采集系统以及阻力模拟系统的SBW硬件在环试验台。该试验台具有稳定性强、数据采集方便准确且易于控制等优点。硬件在环试验结果表明,本文设计的SBW硬件在环试验台能有效地模拟出不同车速下转向盘力矩和轮胎负载随转角的变化特性,有助于高效安全地进行SBW试验及系统开发。

1 SBW系统工作原理概述

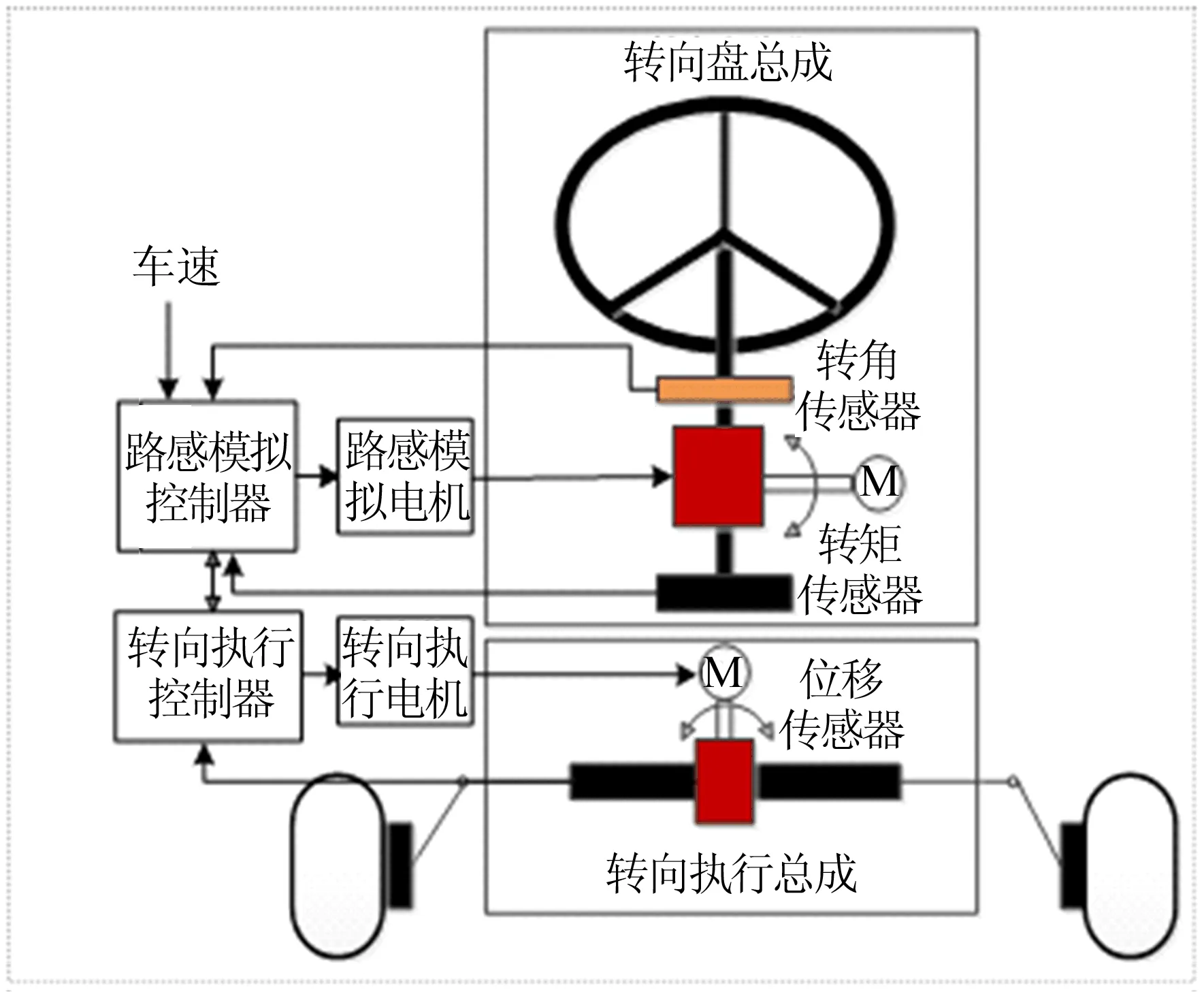

SBW系统主要包括转向盘总成模块、主动转向执行模块和控制器。对于转向盘总成而言,控制器通过编写的数据采集程序以及转向意图识别程序分析处理当前的信号,并对路感进行控制,将力矩反馈给驾驶员,形成所谓的“路感”;对于转向执行总成而言,控制器通过编写的主动转向程序实现汽车的主动转向。SBW系统结构如图1所示。

图1 SBW系统结构

2 转向阻力矩模型的构建

2.1 七自由度非线性车辆模型

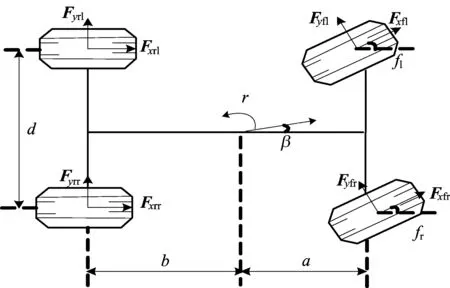

不考虑车辆的侧倾,采用Dugoff轮胎模型,假设轮胎的侧偏刚度、纵向刚度相同,不考虑滞后特性的影响,建立七自由度非线性车辆模型,如图2所示,在此基础上建立转向阻力矩模型。

图2 七自由度车辆动力学模型

首先基于LabVIEW建立七自由度非线性车辆动力学模型,其动力学方程[10-14]如下:

Fxrl+Fxrr-Fyflsinδfl-Fyfrsinδfr

(1)

Fxflcosδfl+Fxrr-Fxrl+Fyflsinδfl-Fyfrsinδfr)

(2)

Fyflcosδfl+Fyfrcosδfr+Fyrl+Fyrr

(3)

(4)

(5)

其中:u为纵向车速;v为侧向车速;m为整车质量;β为质心侧偏角;δfl、δfr为前轮转角;r为横摆角速度;Iz为转动惯量;d为轮距;a、b为质心到前、后轴的距离;h为汽车质心高度;ax、ay分别为汽车的纵向和侧向加速度;Fxfl、Fxfr、Fxrl、Fxrr分别为左前轮、右前轮、左后轮、右后轮的纵向力;Fyfl、Fyfr、Fyrl、Fyrr分别为四轮的侧向力;Fzfl、Fzfr、Fzrl、Fzrr分别为四轮的垂向力。

四轮的侧偏角分别为:

(6)

(7)

(8)

(9)

2.2 SBW模型

2.2.1 转向盘总成模型

转向盘至转矩传感器模型为:

(10)

其中:θm为路感电机转角;Tsw为驾驶员输入力矩;Bsw为转向盘阻尼系数;gm为路感电机减速器减速比;kc为转向柱扭转刚度;Jsw为转向盘转动惯量;Tfric为转向盘总成等效摩擦力矩;θsw为转向盘转角。

路感电机模型为:

(11)

其中:Bm为路感电机阻尼系数;Jm为路感电机转动惯量;Tm为路感电机电磁力矩。

路感电机采用直流有刷电机,其电学平衡方程为:

(12)

电机电磁力矩为:

Tm=ktIa

(13)

其中:ke为路感电机反电动势系数;kt为路感电机电磁力矩系数;Ra为路感电机电阻;Ia为路感电机电流;La为路感电机电感;Ua为路感电机电压。

2.2.2 转向执行总成模型

转向电机模型为:

(14)

其中:Tfm为转向电机电磁力矩;rp为小齿轮分度圆半径;kfc为转向执行总成扭转刚度;xr为齿条位移;Jfm为转向电机转动惯量;Bfm为转向电机阻尼系数;θfm为转向电机转角;gfm为转向电机减速器减速比。

转向电机采用直流有刷电机,其电学平衡方程为:

(15)

电机电磁力矩为:

Tfm=kftIfa

(16)

其中:kfe为转向电机反电动势系数;kft为转向电机电磁力矩系数;Rfa为转向电机电阻;Ifa为转向电机电流;Lfa为转向电机电感;Ufa为转向电机电压。

齿轮齿条转向器模型为:

(17)

(18)

其中:Mr为齿轮齿条质量;Br为齿轮齿条阻尼系数;Frack为等效到齿条上的阻力;Tfzl、Tfzr分别为左前轮、右前轮主销回正力矩;lfl、lfr分别为左前轮、右前轮转向摇臂长度。

2.3 轮胎模型

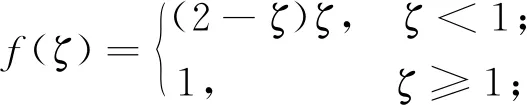

轮胎模型采用Dugoff模型[15],轮胎的纵向力表示为:

(19)

轮胎的侧向力表示为:

(20)

其中

其中:Fx、Fy、Fz分别为作用在车轮上的纵向力、侧向力、垂向力;Cσ、Cα分别为轮胎的纵向和侧偏刚度;σx为轮胎滑移率;α为轮胎的侧偏角;μ为路面附着系数。

2.4 转向阻力矩模型

在上述建立的车辆模型基础上,建立转向阻力矩模型。轮胎侧向力产生的回正力矩[13]为:

ML=(Fyfl+Fyfr)refftanγ

(21)

其中,γ为主销后倾角。

垂直载荷产生的力矩与主销后倾角及内倾角有关,其大小[15]为:

Mv=-(Fzfl+Fzfr)Dsinλsinδ+(Fzfl-Fzfr)Dsinγsinδ

(22)

其中:D为轮胎侧向偏移量;λ为主销内倾角;δ为前轮转向角。

由于纵向力产生的回正力矩很小,通常忽略不计。转向系自身的阻力矩Mf1及轮胎与路面之间的摩擦阻力矩Mf2的计算经验公式参见文献[14],则有:

Mf=Mf1+Mf2

(23)

行车转向时的阻力矩为:

M=Mf+ML+Mv

(24)

行车回正时的阻力矩为:

M=Mf-ML-Mv

(25)

将(24)式、(25)式合并得:

(26)

其中,θh为转向盘转角。

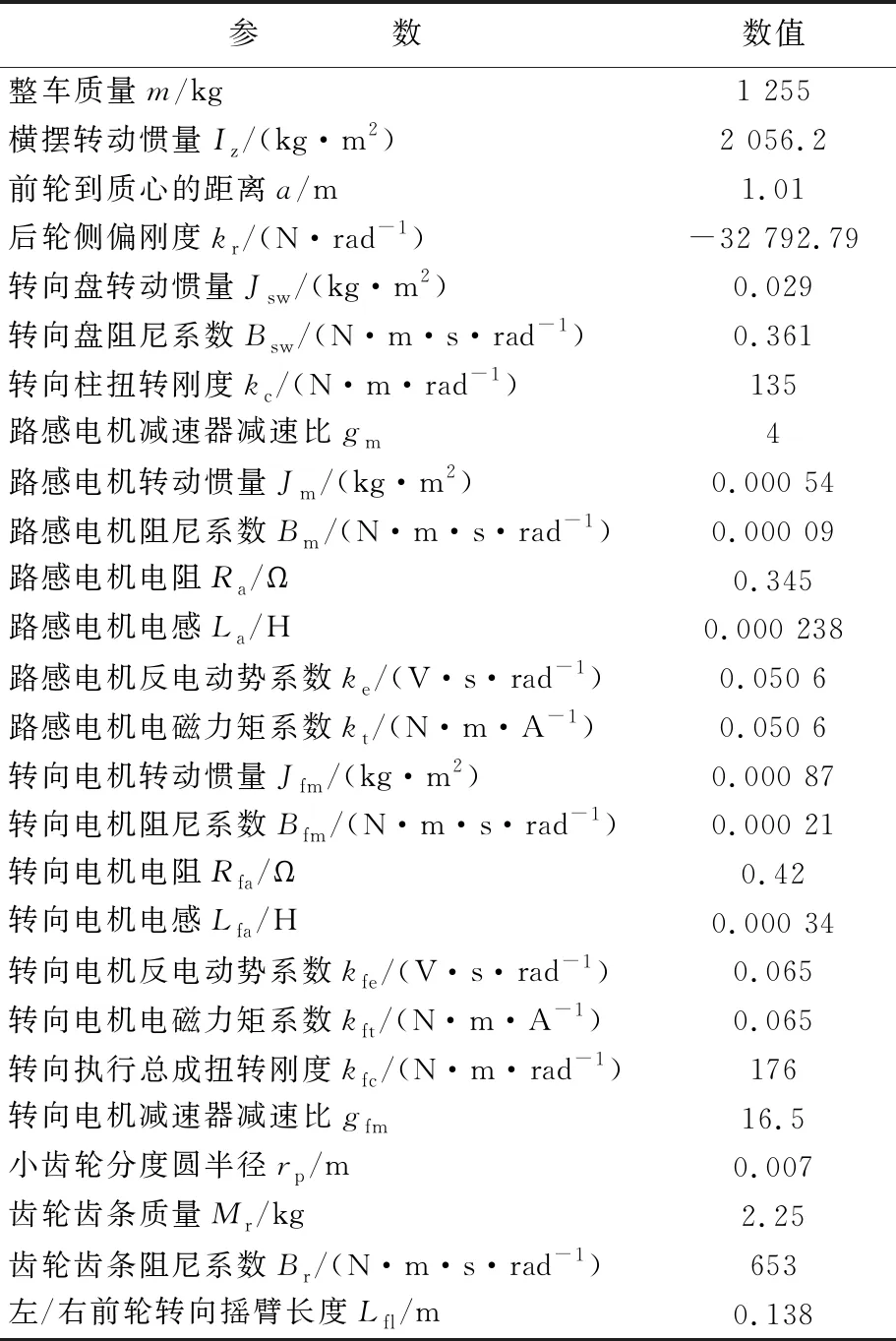

搭建模型时用到的参数见表1所列。

表1 线控转向汽车部分结构参数

3 试验台搭建

3.1 试验台软硬件组成

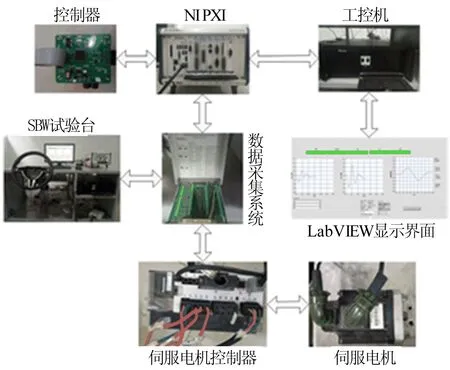

试验台主要由转向盘总成、转向执行总成、控制器、信息采集系统以及阻力模拟系统等组成;用到的硬件主要有伺服电机、工控机及板卡、NI-PXI、转矩转速传感器等;软件方面利用CarSim设置车路信息并基于LabVIEW编写程序。试验台组成及信号传输如图3所示。工控机在运算性能和防尘防干扰方面都优于普通计算机,在其内部主要安装了CarSim和LabVIEW软件。CarSim用于设置整车参数、路面附着系数、迎风阻力和车速等;LabVIEW软件中的实时模块和外部驱动程序可用来编写路感模拟程序以及故障诊断程序等,并为整个运行过程提供数据显示界面。

图3 SBW系统硬件在环试验平台

目标机选用NI公司的PXI机箱,它提供一个实时操作系统用于实现LabVIEWRT(实时)试验,并通过TCP/IP协议与宿主机进行通讯,PXI也具有良好的抗震能力和宽泛的工作温度范围,在较为恶劣的工业环境中也能正常运行[8]。

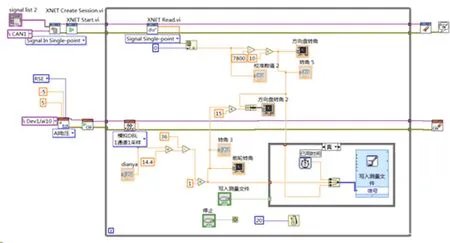

3.2 基于LabVIEW数据传输程序模块开发

信号的接收与发送都可以通过LabVIEW程序编写。其中转矩信号、拉压力传感器信号、前轮横拉杆位移传感器信号和伺服电机转矩控制信号都属于模拟信号,前3种信号可以利用PCI-6323板卡的AI模拟端口采集处理,后一种利用AO端口进行输出控制。而方向盘转角传感器输出信号属于数字信号,是通过PCI-CAN/XS2进行标定处理的, CaSim运行时输出的整车运动参数也通过CAN通道传送到控制器中。利用LabVIEW编写的数据传输程序如图4所示。

图4 LabVIEW编写的程序

4 硬件在环试验

在上述搭建的SBW硬件在环试验台上分别进行转向路感模拟和转向负载模拟试验。

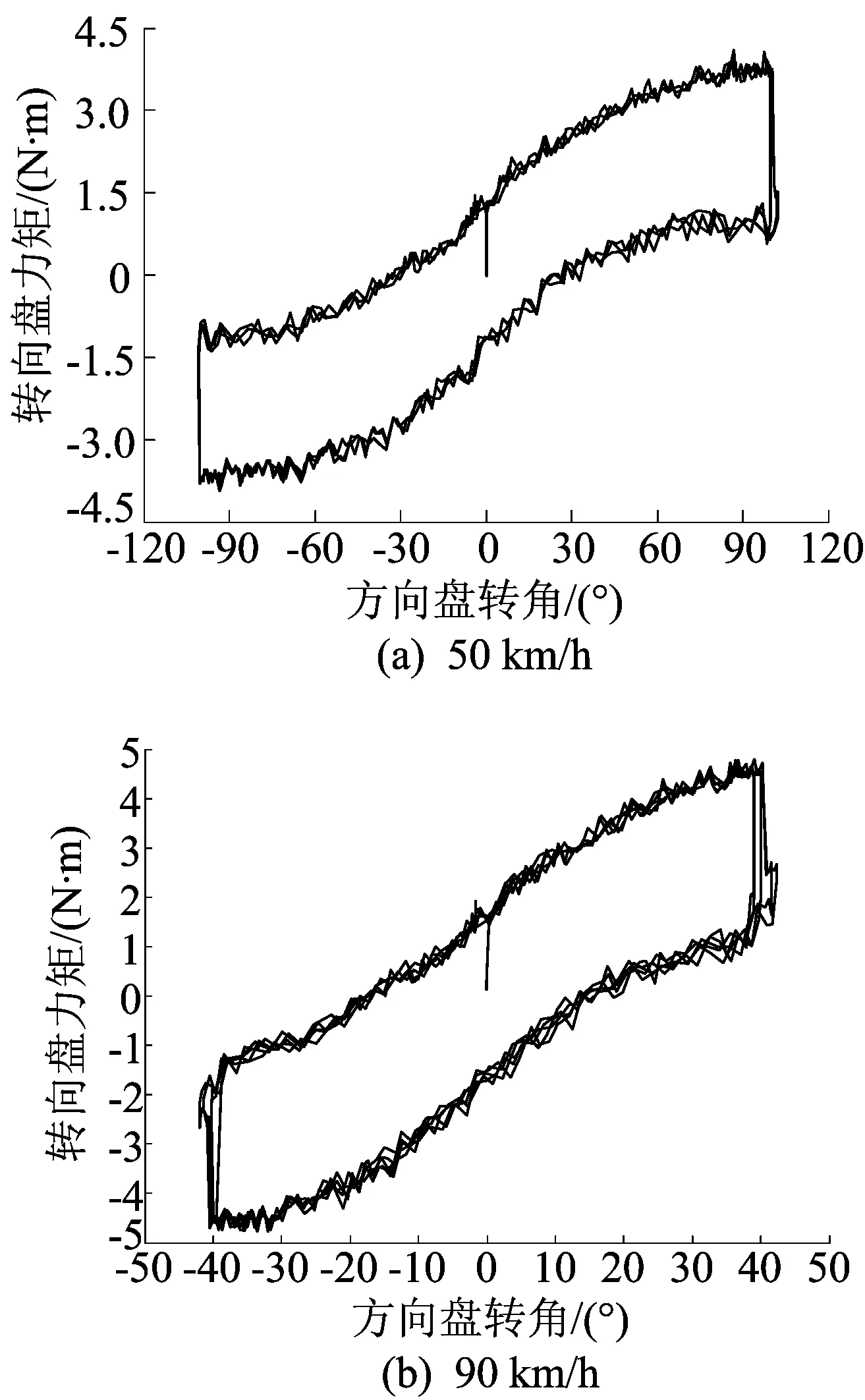

4.1 转向路感模拟试验

在CarSim中对整车参数、车速等进行设计,并通过PXI中CAN线将车辆运动时状态信息传送给路感控制器,控制器根据文中建立的转向阻力矩模型经过等效处理后得到的理想电流值,模拟出不同车速下较为真实的转向盘力矩。本文选取双移线工况进行路感模拟的硬件在环试验,分别验证中速50 km/h和高速90 km/h条件下转向盘力矩随转角的变化情况,试验结果如图5所示。

图5 50、90 km/h条件下路感模拟试验结果

由图5可知,硬件在环试验模拟出的转向盘力矩与传递转向系统较为接近,保证了路感的真实性。中速条件下转向盘力矩的变化情况虽然相对于高速工况较为平缓,但当转角100°时对应的转向盘力矩约为3.8 N·m,保证了中速条件下力矩变化的丰富性;高速工况下转向盘力矩随转角变化较快,在40°时力矩就达到了4.7 N·m左右,能够很好地提醒驾驶员,减小因过多转向造成汽车失稳现象的发生。

4.2 转向负载模拟试验

为了较为真实地模拟出车辆转向时前轮受到路面给予的负载情况,设计了阻力模拟系统,它是由伺服电机、滚珠丝杠、减速器等部件组成的。其中伺服电机的力矩大小是由本文建立的转向阻力矩模型计算得到,并通过PXI进行实时控制。滚珠丝杠和减速器将伺服电机的旋转运动转换成直线运动,将力矩大小加载转向器的一端。

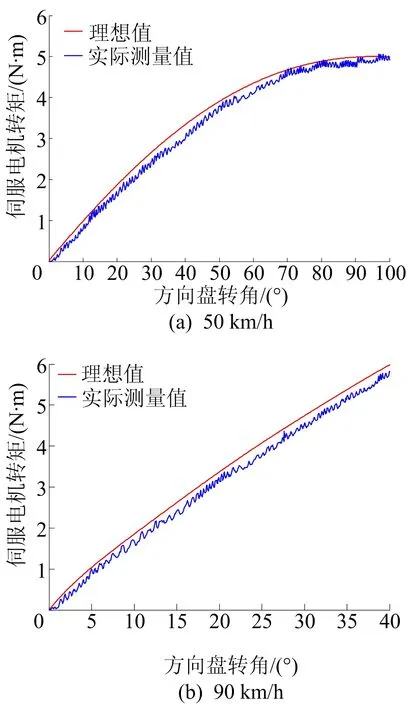

为了验证伺服电机负载的模拟效果,同样选取中速50 km/h和高速90 km/h工况,试验过程中匀速转动方向盘,发送给伺服电机的理想值由转向阻力矩模型计算得到,并通过拉压力传感器测量转向时负载的实际值,经过统一换算后得到负载随方向盘转角的变化情况,如图6所示。

由图6可知,测量得到的实际转矩值在不断地跟踪理想值。当车速在50 km/h时,伺服电机模拟的阻尼转矩先随着转角的增大而快速增大,当转角达到60°之后,转矩变化梯度减小;对于车速在50 km/h,转角在0°~40°时,伺服电机转矩一直随着转角的增大而增大。图6中负载力矩的变化特性与路感力矩相类似,即中速条件下力矩先随转角的增加而快速增大,然后逐渐趋于平缓;高速条件下力矩随转角的增加一直快速上升。这说明了路感模拟和车轮负载模拟具有较好的一致性,通过转向盘的力矩变化能够间接感知前轮负载的变化情况。

图6 50、90 km/h时伺服电机转矩随方向盘转角变化的特性

图6中伺服电机在跟踪理想转矩时存在较为明显的抖动。这是由于:一方面理想转矩随转角的变化而变化,理想负载转矩也在时刻变化,而试验台所用伺服电机为一般的工业电机,在跟踪速度和精度上不是十分精确快速;另一方面试验台是由加工厂加工完成,其装配精度并不高,容易造成传动部件摩擦力较大且不均衡,造成抖动情况的发生。但是从总体施加的负载力矩效果来看,比较真实地模拟出了前轮转动时所受到的地面给予的阻力矩。

5 结 论

(1) 本文根据车辆动力学特性,建立七自由度非线性车辆模型、SBW系统动力学模型、轮胎模型和转向阻力矩模型,为试验台路感和转向阻尼的模拟奠定了动力学基础。

(2) 对试验台搭建所需的硬件设备和软件程序进行了介绍,并基于LabVIEW程序建立了试验过程中信息的传输系统。

(3) 在试验台上进行了路感和转向负载模拟的硬件在环试验。试验结果表明:试验台能够较为真实地模拟出不同车速下转向盘力矩随转角的变化情况;转向负载模拟基本上能准确跟踪目标值,能满足硬件实验要求。