后置钢管式钢筋混凝土中长柱偏压性能试验分析

2021-04-06王静峰於忠华王凤芹

王静峰, 胡 舜, 於忠华, 王凤芹, 朱 华

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009; 2.安徽先进钢结构技术与产业化协同创新中心,安徽 合肥 230009; 3.安徽寰宇建筑设计院,安徽 合肥 230041)

钢筋混凝土柱是目前建筑工程中应用最广泛的竖向承重构件,其质量问题是影响结构安全和健康运营的重要因素。然而,在实际工程中由于施工不当、设计不合理以及地震灾害等原因,导致钢筋混凝土柱承载力和延性不够,为了确保结构安全性能,需要对其进行加固处理。近年来我国加固技术的研究和应用在不断发展,目前常用的加固方法有增大截面法、外包型钢法、置换混凝土法、粘贴钢板法、粘贴纤维复合材料法等,这些方法各有优势,但也存在一些问题。文献[1]采用增大截面法加固轴压作用下的圆形截面短柱,然而后置混凝土中的应力滞后现象导致新旧混凝土共同作用效果变差,且对原结构体系扰动较大;文献[2]采用外包型钢法对开洞剪力墙进行加固,但是此加固方法用钢量较大,技术、经济效果一般,且高温、高湿环境下需要采取特殊防护措施;文献[3]采用置换混凝土法来加固不符合实际承载要求的高层混凝土柱子,但实际工程存在湿作业时间长、施工复杂的缺点;文献[4]研究了粘贴钢板加固梁的抗弯承载力及受力机理,文献[5-7]研究了碳纤维增强复合材料(carbon fiber reinforced plastic,CFRP)加固的混凝土梁、板的抗弯性能、刚度及受力机理,但粘贴钢板法和粘贴纤维复合材料法都存在着粘结耐久性不足、环境温度和湿度要求严苛、承载力加固效果一般等问题。现有加固技术体系缺乏一种能够显著提升承载力、对结构体系扰动小、耐久性和耐火性优异、施工方便的新型加固技术。

针对现有加固方法的不足,为了进一步改进和提升加固效果,本文提出了后置钢管式钢筋混凝土(post-wrapped steel tube retrofitted reinforced concrete,PSTRRC)加固技术。此加固方式具有截面面积不变、承载力大幅提高、新旧混凝土和钢管的黏结性改善、耐久性和耐火性提高、使用寿命达标、施工方便等优点,已应用于合肥华星印刷厂加固工程,工程实际应用验证其具有良好的加固效果。

由于我国目前缺乏关于PSTRRC的相应规范和相关性能研究,PSTRRC的基础性能还需要进一步的试验探究。本文通过对PSTRRC中长柱试件进行偏压性能试验,深入研究了偏心率、灌浆料截面面积置换比及长细比等参数对其破坏模式、偏压承载力、位移延性系数及强度提高系数的影响,进一步揭示了芯柱混凝土、钢筋、灌浆料、钢管4种材料的组合效应,以及试件在偏压作用下的受力模式、破坏机理及加固效果。本文研究成果可为实际工程中钢筋混凝土结构加固工程提供依据。

1 试验概况

1.1 试件设计和制作

本试验设计了13个缩尺比例为1∶3的PSTRRC中长柱试件,其中12个为偏压试件,1个为轴压对照试件,轴压试件除了加载方式外,试件参数与偏压标准试件完全相同。

试件采用设计强度为C20的混凝土和设计强度为C60的灌浆料,钢筋等级为HRB400,外包钢管由4块普通热轧Q345级钢板拼焊而成。试验的研究参数为长边偏心率ea(0.25、0.50、0.75)、短边偏心率eb(0.25、0.50、0.75)、灌浆料截面面积置换比k(70%、50%、40%)及长细比λ(长度L为1 200、1 800、2 400 mm)。各参数的计算公式如下:

ea=2ea0/D

(1)

eb=2eb0/B

(2)

k=Ac/A

(3)

(4)

其中:ea0、eb0分别为长边偏心距和短边偏心距;D为试件截面长边边长;B为试件截面短边边长,即截面高度;Ac为置换灌浆料所占截面面积;A为试件截面积;L为试件高度,即长度。

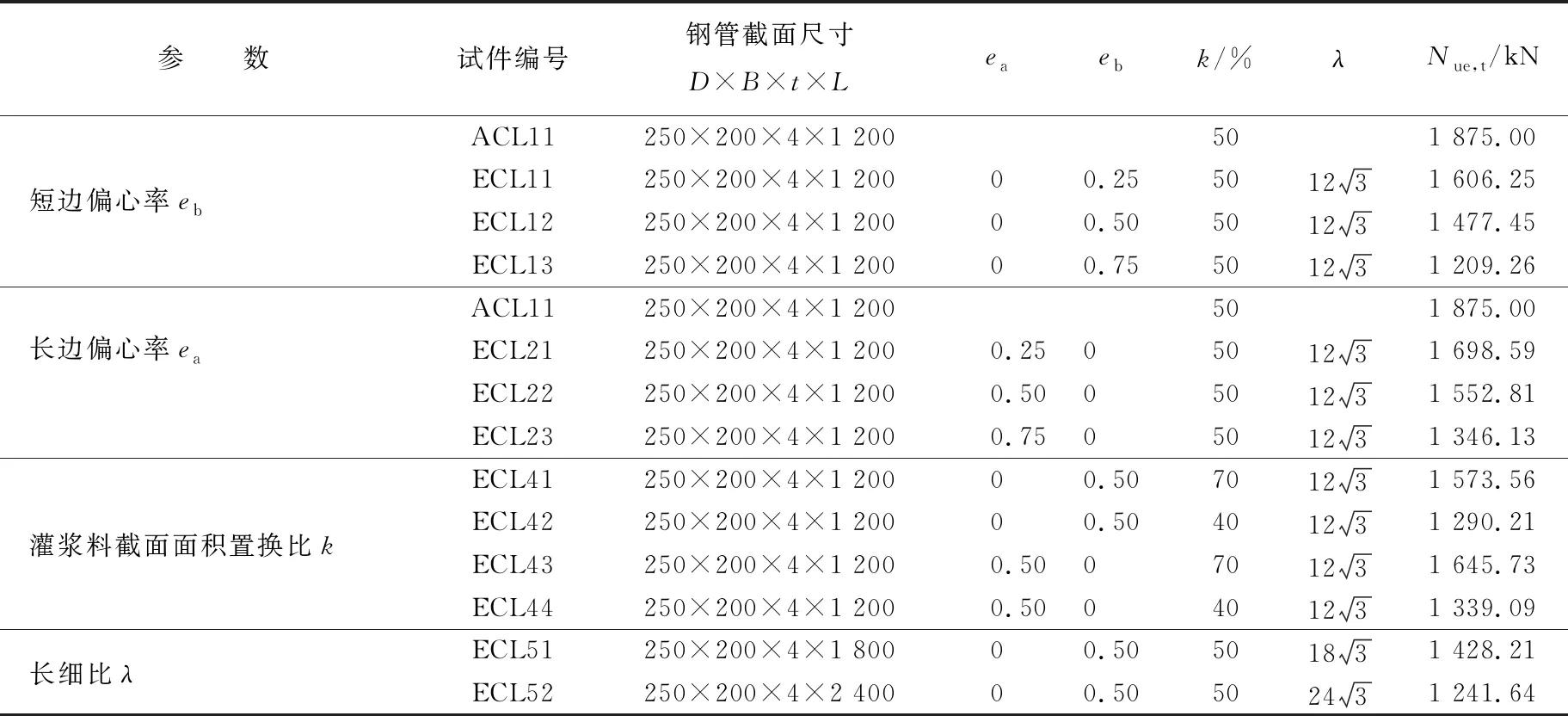

试件尺寸、研究参数及偏压极限承载力(Nue,t)见表1所列。表1中,t为钢管厚度。

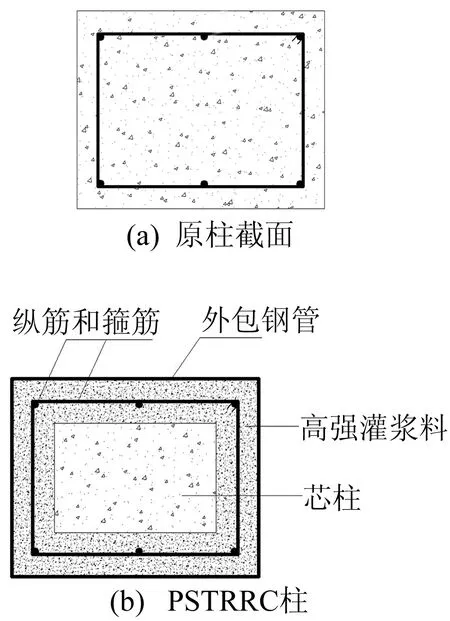

加工制作试件时,首先根据预定配合比制备并浇筑混凝土柱,保留核心芯柱,凿除四周混凝土直至纵筋和箍筋裸露,并进行凿毛处理,将核心芯柱定位居中放置于底部钢板上,点焊4块外包钢管;在混凝土芯柱和钢管之间的空隙浇筑C60高强灌浆料,洒水养护至灌浆料到达设计强度;打磨试件顶部凸出灌浆料直至顶部光滑平整,点焊试件顶端钢板;最后对外包钢管进行去污除锈,涂刷油漆并划分50 mm×50 mm的网格。原柱与PSTRRC柱截面如图1所示。

表1 试件尺寸、研究参数及偏压极限承载力

注:试件编号中“ACL”和“ECL”分别代表轴压试件和偏压试件;D、B、t、L的单位为mm。

图1 原柱与PSTRRC柱截面

1.2 材料力学性能试验

PSTRRC偏压中长柱试件采用的芯柱混凝土强度设计等级为C20,原材料如下:32.5普通硅酸盐水泥、细度模数为2.4的河砂、石子粒径范围为5~25 mm的石灰岩碎石。灌浆料采用C60高性能无收缩灌浆料。外包钢管采用Q345钢材。

根据文献 [8-9] 的要求,在合肥工业大学建筑材料实验室进行了混凝土、灌浆料、钢材的材料力学性能试验。试验结果如下:纵向钢筋和箍筋的屈服强度fy=358.5 MPa,抗拉强度fu=537.5 MPa,弹性模量E=196 GPa,伸长率δ=28.6%;钢材屈服强度fy=330.5 MPa,抗拉强度fu=478.8 MPa,弹性模量E=202 GPa,伸长率δ=16.6%,颈缩率ψ=48.4%;混凝土养护28 d立方体抗压强度为22.1 MPa;灌浆料养护1、3、28 d的抗压强度分别为60.1、57.5、61.3 MPa。灌浆料流动度试验结果如下:初始流动度为316 mm(大于260 mm),且30 min静止后流动度为290 mm(大于230 mm),符合文献 [10] 对灌浆料流动度的规定。

1.3 加载装置与加载制度

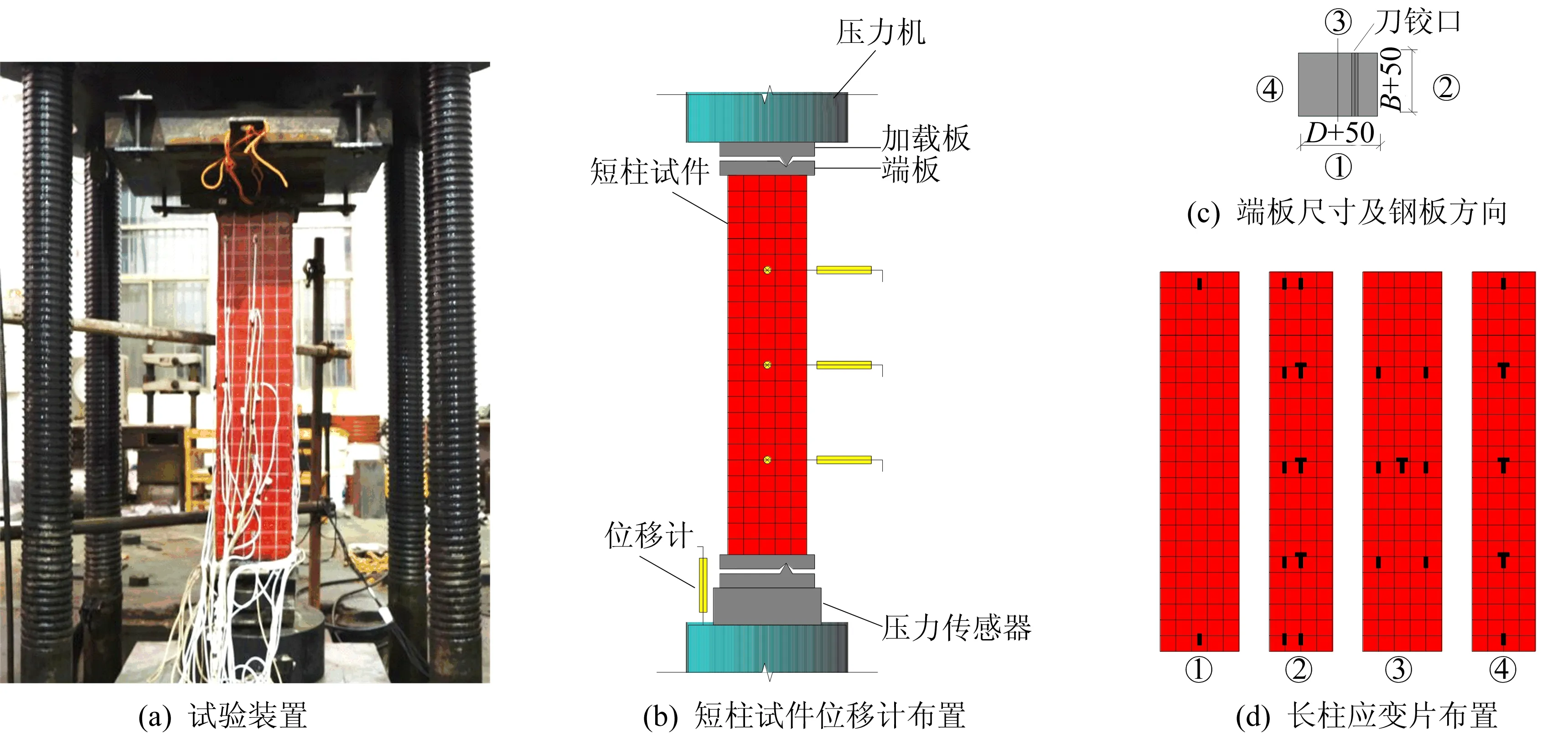

试验在合肥工业大学结构实验室进行,采用500 t万能压力机进行加载,试件竖直放置,上、下两端通过焊接50 mm厚的带刀铰口端板来传递荷载,试验过程中采用铅垂线保持刀铰中心线和压力机中心线始终重合,通过调整不同试件的刀铰口在加载端板上的位置来实现不同的偏心距要求。

为了精确测量试件的应变和变形情况,在试件外包钢管表面上、下两端近端处,上、下两端距端部L/4处及跨中处布置应变片,同时考虑到角部应力集中,在外包钢管的角部增加布置应变片以测量其应变。在压力机底部台座布置1个位移计,同时在上、下两端距端部L/4处及跨中处布置3个位移计以测量试件的轴向变形和侧向位移。现场试验装置、试件应变片和位移计具体布置如图2所示。

试验全过程轴向荷载与轴向位移均由500 t万能压力机加载系统自动实时采集,为了保证数据的准确性,增设了压力传感器和位移计测量数据进行对照校核。试件的应变均由多功能静态应变测试系统JM3812(无线型)采集。试验采用分级加载制度:实验开始时,以1.5 kN/s的速率按荷载控制进行加载;在达到预计极限承载力的50%以前,每级荷载为100 kN,持载1 min后进行下一级加载;达到预计极限承载力的50%后,每级荷载降至50 kN;当荷载超过预计极限承载力的80%后,应变测试系统转为连续采集,观察记录试验现象,直至承载力下降到预计极限承载力的40%或试件严重变形、焊缝严重撕裂时试验结束。其中预计极限承载力依据文献[11]进行估算。

图2 试验装置与PSTRRC试件应变片和位移计布置情形

2 试验结果与分析

2.1 破坏模式与试验现象

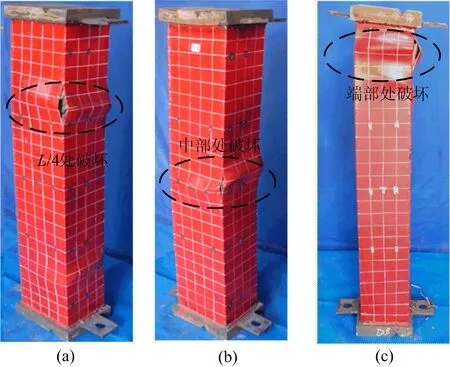

PSTRRC偏压中长柱试件典型破坏形式如图3所示。

图3 试件典型破坏形式

从图3可以看出,试件破坏时都出现了不同程度的挠曲变形,最终破坏形式主要分为3类:在偏压侧端部附近鼓曲的焊缝撕裂破坏、在偏压侧距端部L/4处鼓曲的焊缝撕裂破坏、在偏压侧跨中处鼓曲的焊缝撕裂破坏。

以试件ECL12为典型试件,介绍PSTRRC偏压中长柱的破坏过程:在加载初期,荷载增长至0.81Nu之前(Nu为试件的实测极限承载力Nue,t,该试件Nu=1 477 kN),试件处于弹性阶段,未出现明显破坏现象;当荷载增长至0.88Nu时,偏压侧(②面)下端部附近开始出现轻微外鼓;当荷载增长至0.91Nu时,②面下部鼓曲加剧,鼓曲现象扩散到①面和③面,同时②面上部对称处出现轻微鼓曲;加载至极限荷载后,试件变形加剧;荷载下降至0.83Nu时,①面、②面及③面下部鼓曲处焊缝发生撕裂;当荷载继续下降至0.40Nu时,试件轴向位移增长速度明显加快,荷载下降速度变缓,此时停止加载。

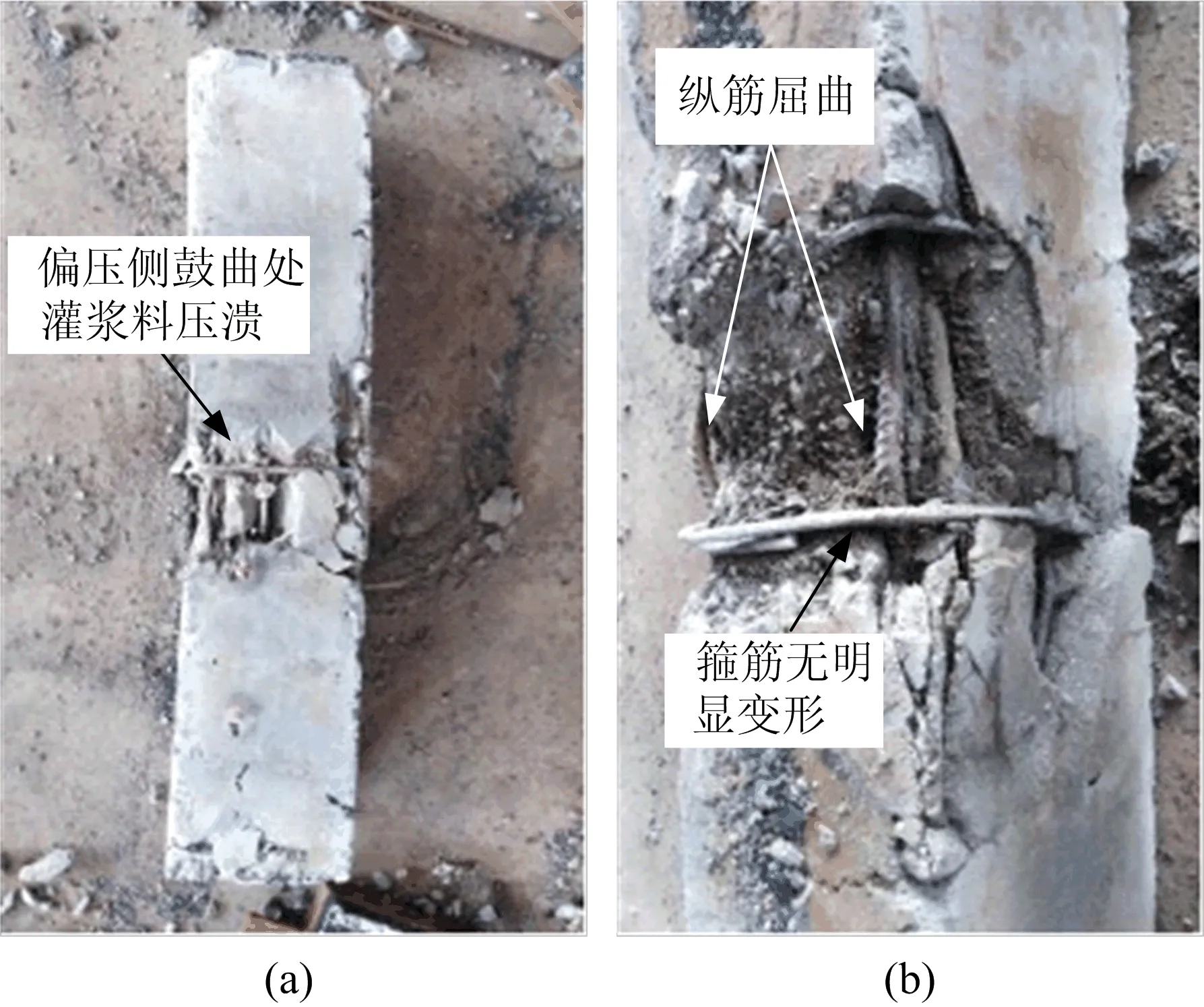

试件ECL21破坏现象为在偏压侧跨中鼓曲的焊缝撕裂破坏,将其钢管剖开,发现试件偏压侧鼓曲处灌浆料被压溃,敲掉破碎处灌浆料观察到纵向钢筋有明显的压屈变形,而箍筋无明显变形。试件内部破坏现象如图4所示。

图4 内部灌浆料和混凝土破坏情况

由上述典型试件的试验现象可知:试件在加载至极限荷载后仍然具有一定的承载能力,荷载最终下降到0.40Nu才停止加载,试件属于延性破坏;纵筋屈曲而箍筋无明显变形,这说明试件侧向挠度不大,刚度较大;试件表面未出现明显的纵向贯穿裂缝,这说明灌浆料和混凝土之间具有较好的黏结作用。

2.2 偏压荷载-轴向应变关系曲线

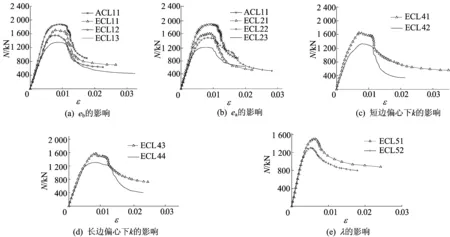

偏心率(e)、灌浆料截面面积置换比(k)及长细比(λ)对试件的偏压荷载(N)-轴向应变(ε)曲线的影响如图5所示,其中轴向应变ε=Δ/L,Δ为试件加载点处的轴向位移。

N-ε曲线可以大致分为3个阶段:在加载初期,试件的轴向应变较小且随荷载增加呈线性缓慢上升;加载继续进行,试件的轴向应变随荷载持续增加呈非线性上升;试件达到极限偏压荷载(Nu)后,试件焊缝发生撕裂导致承载力陡降,因而下降段曲线趋势不够平缓。

图5 偏压荷载(N)-轴向应变(ε)关系曲线

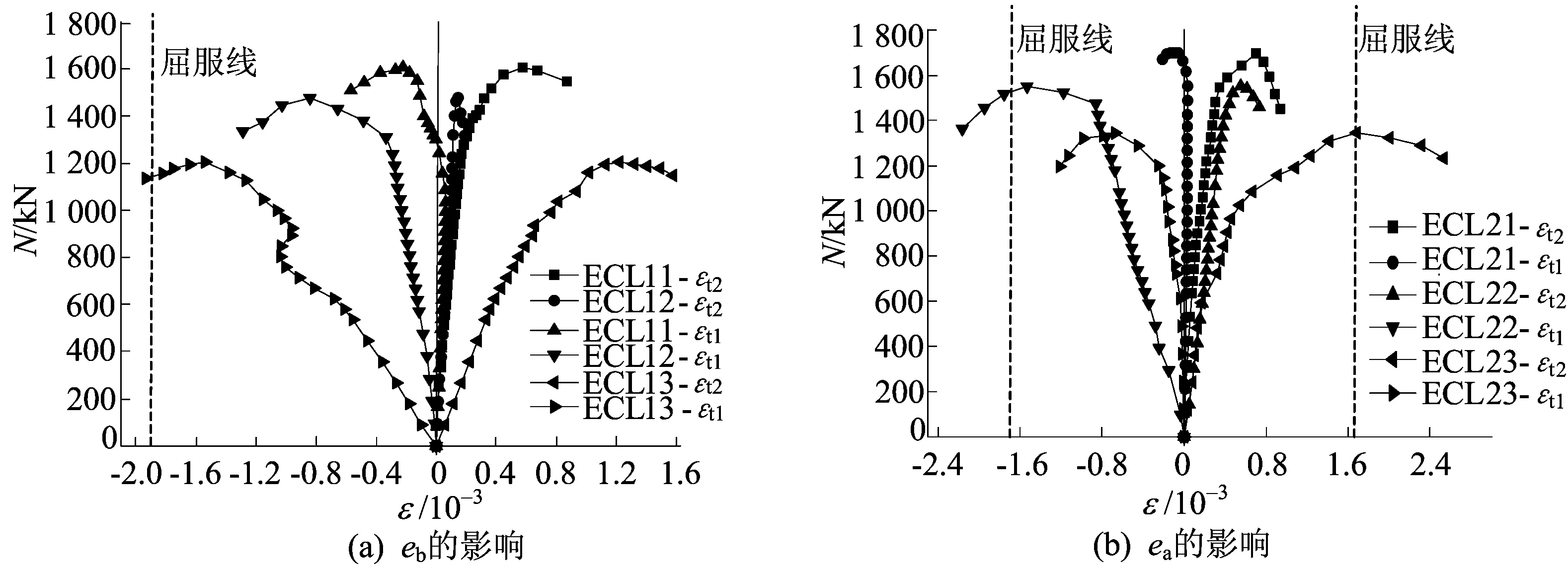

2.3 荷载-钢管纵向应变曲线

试验加载全过程中,②面受压,④面受拉,且由于偏压作用,②面的压应变大于④面的拉应变。不同e、k、λ下的偏压试件钢管的纵向应变(ε)随荷载(N)变化曲线如图6所示。图6中,正值表示拉应变,负值表示压应变。

加载初期,钢管纵向应变呈线性上升;随着荷载增加,钢管纵向应变逐渐呈非线性上升,标志着试件进入弹塑性阶段;当钢管纵向应变超过屈曲应变,曲线逐渐趋于平缓。

由图6a、图6b可知:在短边偏心加载和长边偏心加载时,e的大小对钢管非偏压侧的纵向应变发展有影响;e较小时,非偏压侧钢管先受压,随着试件弯曲挠度变形增大,压应变转化为拉应变;而e较大时,非偏压侧钢管应变一直为拉应变;e越大,试件达到Nu对应的钢管纵向应变值也越大。

由图6c、图6d可知,k对短边偏心加载影响更明显,随着k降低,试件达到Nu对应的钢管纵向应变值逐渐增大。

由图6e可知,随着λ增加,试件达到Nu对应的钢管纵向应变值逐渐减小。

图6 钢管偏压侧与非偏压侧纵向应变变化曲线

2.4 荷载-钢管环向应变曲线

由于泊松效应的影响,钢管的环向应变与同位置处的纵向应变呈现相反的发展关系,当纵向应变为拉应变,则同位置环向应变为压应变,加载全过程中环向应变相对纵向应变增加趋势较为缓慢,大部分试件钢管的环向应变未达到屈服应变。钢管偏压侧与非偏压侧环向应变(ε)随荷载(N)变化曲线如图7所示。

图7 钢管偏压侧与非偏压侧环向应变变化曲线

由图7a、图7b可知,随着e增大,试件达到Nu对应的钢管环向应变逐渐增大。由图7c、图7d可知,随着k降低,试件达到Nu对应的钢管环向应变逐渐减小。由图7e可知,随着λ增加,试件达到Nu对应的钢管环向应变逐渐减小。

2.5 平截面假定验证

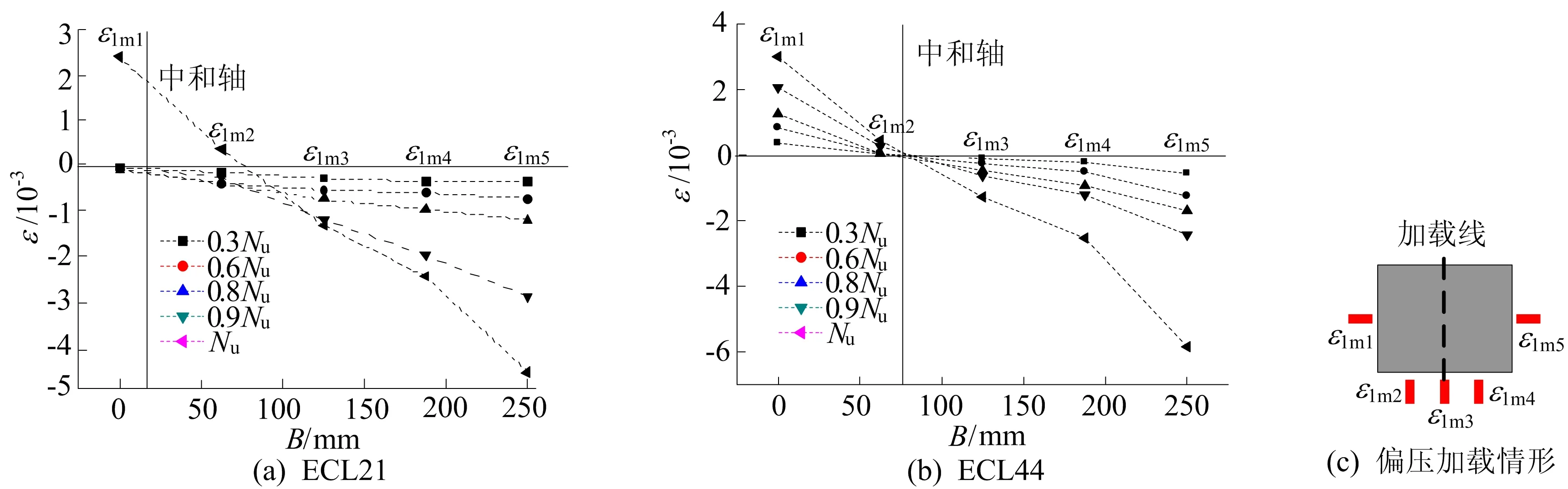

典型试件ECL21和ECL44在偏心荷载分别为0.3Nu、0.6Nu、0.8Nu、0.9Nu、Nu的5个加载阶段钢管跨中截面纵向应变(ε)沿截面高度的分布情况如图8所示。图8中,竖直实线表示跨中截面的中和轴位置。

由图8可知,从加载初期阶段(0.3Nu)到极限荷载(Nu)前,跨中截面的纵向应变值沿高度方向基本呈线性变化,承载力计算符合平截面假定。

图8 典型试件ECL21和ECL44跨中截面纵向应变分布曲线

2.6 位移延性系数

采用位移延性系数μ来反映PSTRRC偏压中长柱的整体延性,定义μ为:

μ=Δu/Δy

(5)

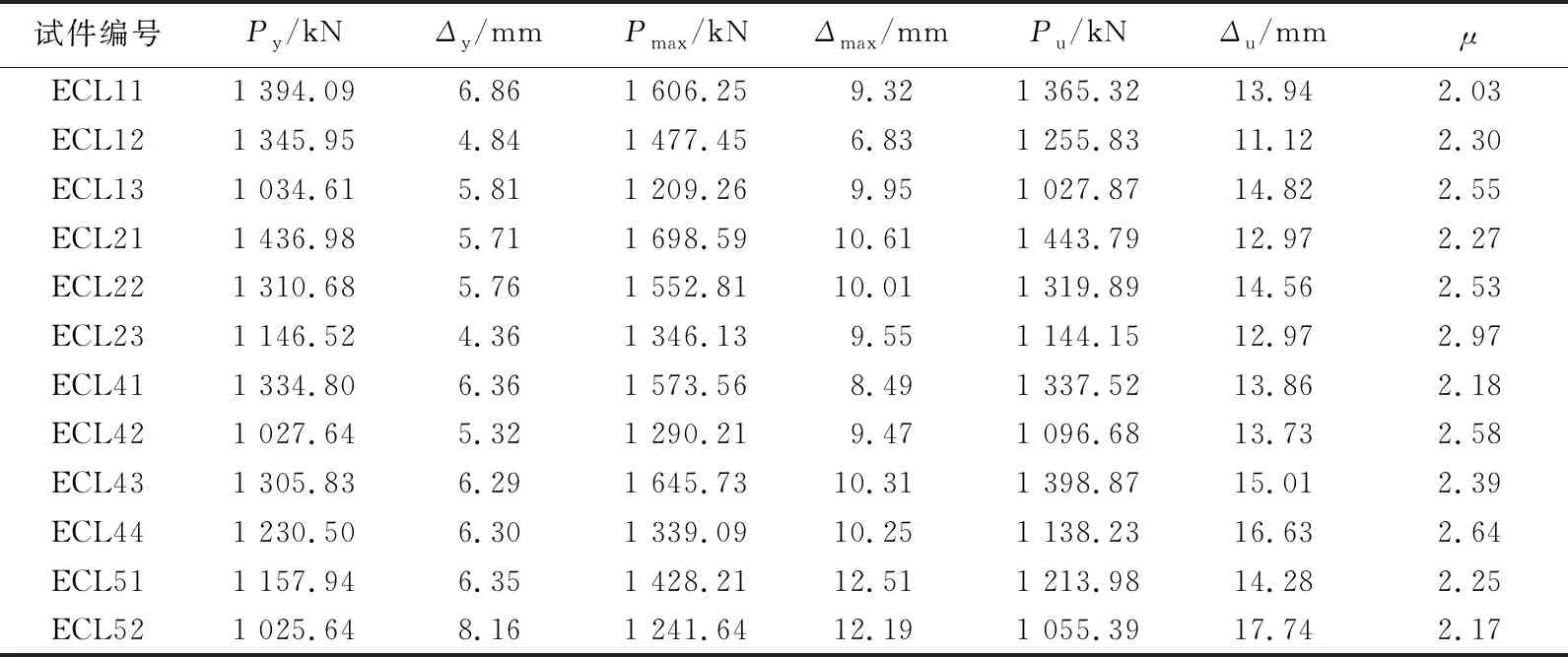

其中:Δy为试件轴向屈服位移;Δu为试件轴向极限位移。试件屈服荷载(Py)和位移(Δy)、峰值荷载(Pmax)和位移(Δmax)、极限荷载(Pu)和位移(Δu)试验结果及μ值见表2所列。μ越大,试件的延性越好。

由于试件的荷载(P)-位移(Δ)曲线没有明显的屈服点,屈服位移Δy取P-Δ骨架线弹性段延线与过峰值点的切线交点处的位移;极限位移Δu取承载力下降到峰值承载力的85%时对应的位移。

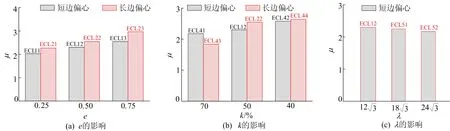

e、k、λ对μ的影响如图9所示。

由图9a可知,随着e增大,μ不断增加,试件延性逐渐提高;由图9b可知,随着k增大,由于C60高强灌浆料的延性低于C20混凝土,μ不断减小,试件延性逐渐降低;由图9c可知,随着λ增大,μ不断减小,试件延性逐渐降低。

表2 试件典型加载试验结果及μ值

图9 e、k、λ对μ的影响

2.7 强度提高系数

为了评估实际工程的加固效果,采用强度提高系数来分析不同参数下加固前、后的试件承载力提高情况,定义强度提高系数ISE为:

ISE=(Nue,t-Nue,RC)/Nue,RC

(6)

其中,Nue,RC为加固前钢筋混凝土偏压试件依据文献[11]得到的计算值。

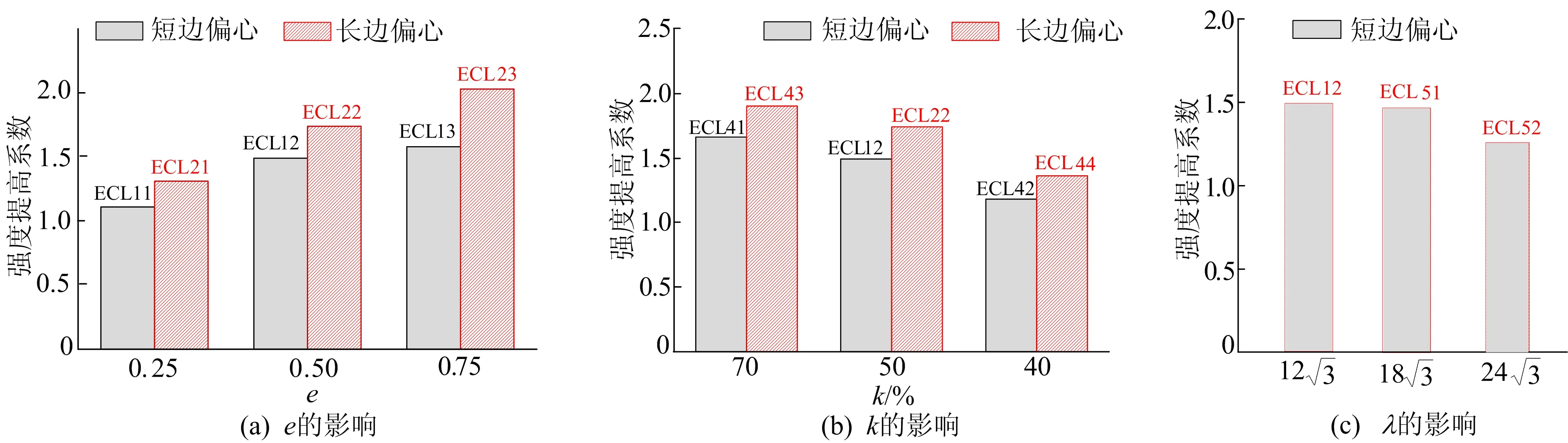

e、k、λ对强度提高系数的影响如图10所示。

由图10可知,强度提高系数值均大于1.0,说明PSTRRC中长柱这种新型组合构件具有良好的加固效果,显著提高了试件承载力。由图10a、10b可知,随着e、k增大,试件的强度提高系数增大,加固效果更加显著;由图10c可知,随着λ增大,试件的强度提高系数减小,加固效果降低。

图10 e、k、λ对强度提高系数的影响

3 结 论

(1) PSTRRC中长柱偏压试验最终破坏模式主要为中部处破坏、L/4处破坏及端部处破坏3种。

(2) 通过分析PSTRRC偏压中长柱的荷载-轴向应变关系可以得出:偏心率(e)越大,试件弹性刚度越小,极限承载力越小,下降段越平缓;灌浆料截面面积置换比(k)越大,试件弹性刚度和极限承载力越大;长细比(λ)越大,极限承载力和极限应变越小;同样参数下,短边偏心试件的极限承载力比长边偏心小。

(3) 通过分析PSTRRC偏压中长柱的荷载-钢管应变关系可以得出,随着λ增加,试件达到极限荷载时纵向和环向应变逐渐减小。试验加载过程中跨中截面的应变符合平截面假定。

(4)e增大,λ、k减小,试件延性提高。

(5)e增大,试件的强度提高系数越大,加固效果越好;k增加,加固效果变得显著,但是加固效果增量降低;λ越大,加固效果越差。