石墨粒径大小对铜基石墨复合材料摩擦学性能的影响

2021-04-06陈亚军马刘洋

陈亚军, 马刘洋, 李 晨, 温 恒, 陈 堃, 解 挺

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009; 2.合肥工业大学 摩擦学研究所,安徽 合肥 230009)

铜基石墨复合材料由金属基体、润滑组元、硬质相等成分组成,具有优良的力学性能、抗氧化耐腐蚀及耐磨损等特性,在滑动轴承、支承中得到广泛的应用,国内外在铜基石墨自润滑复合材料方面有许多研究报导[1-6]。

但是,由于铜与片状石墨之间性质差异大,且两者互不润湿,导致所制备材料性能较差,相关学者[7-11]通过对固体润滑相石墨进行实验,如石墨含量、石墨粒径、石墨种类及石墨表面镀层改性等因素对铜基石墨复合材料性能的影响。然而,固体润滑相石墨的粒径对铜基石墨复合材料摩擦接触面石墨润滑膜的影响规律尚缺乏系统研究。因此,本文选用3种不同粒径的片状石墨作为固体润滑相,单一粒径的球形纯铜粉作为基体,对烧结后铜基石墨试样的力学性能、组织进行探究,并在此基础上对摩擦接触面石墨的覆盖情况进行探究并予以分析,从而对铜基石墨复合材料的配方优化提供一定的参考。

1 实 验

1.1 材料制备

铜基石墨复合材料成分见表1所列,原料按配方进行配粉混料后,采用粉末冶金方法成型样品。试样毛坯用We-600型液压式材料试验机进行压制(压力400 MPa,保压时间1 min);然后在氢气保护气氛(氢气流速200 mL/min)下进行烧结(烧结温度960 ℃,保温时间2 h)。所用铜粉平均粒径为43 μm,片状石墨粉平均粒径分别为2、30、60、90 μm。

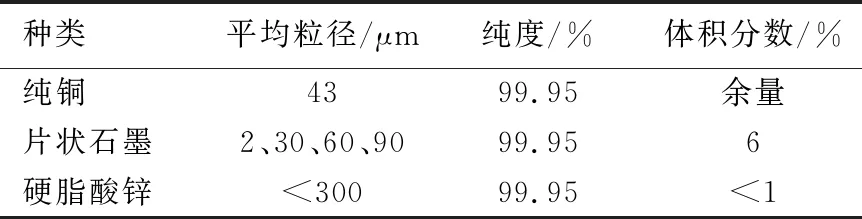

表1 铜基石墨复合材料成分

1.2 实验方法

采用阿基米德排水法测量样品密度。采用HV-1000A型维氏硬度计测量烧结试样的硬度,在试样上取5个均匀分布的数据点,测出硬度取平均值,压头为136°正菱形金刚石压头,载荷为0.98 N。金相显微镜对试样组织进行观察,采用自制的小型摩擦试验机并配合光学显微镜对摩擦副接触区侧面进行微观动态观察,小型摩擦试验机简图如图1所示。摩擦试验条件为:复合材料样品的对磨试件为45#钢,转速为0.1 m/s,载荷为80 N。摩擦试验时间分别为0、4、8、12、16、20 min。

图1 小型摩擦试验机简图

2 结果与讨论

2.1 石墨粒径对材料力学性能和组织的影响

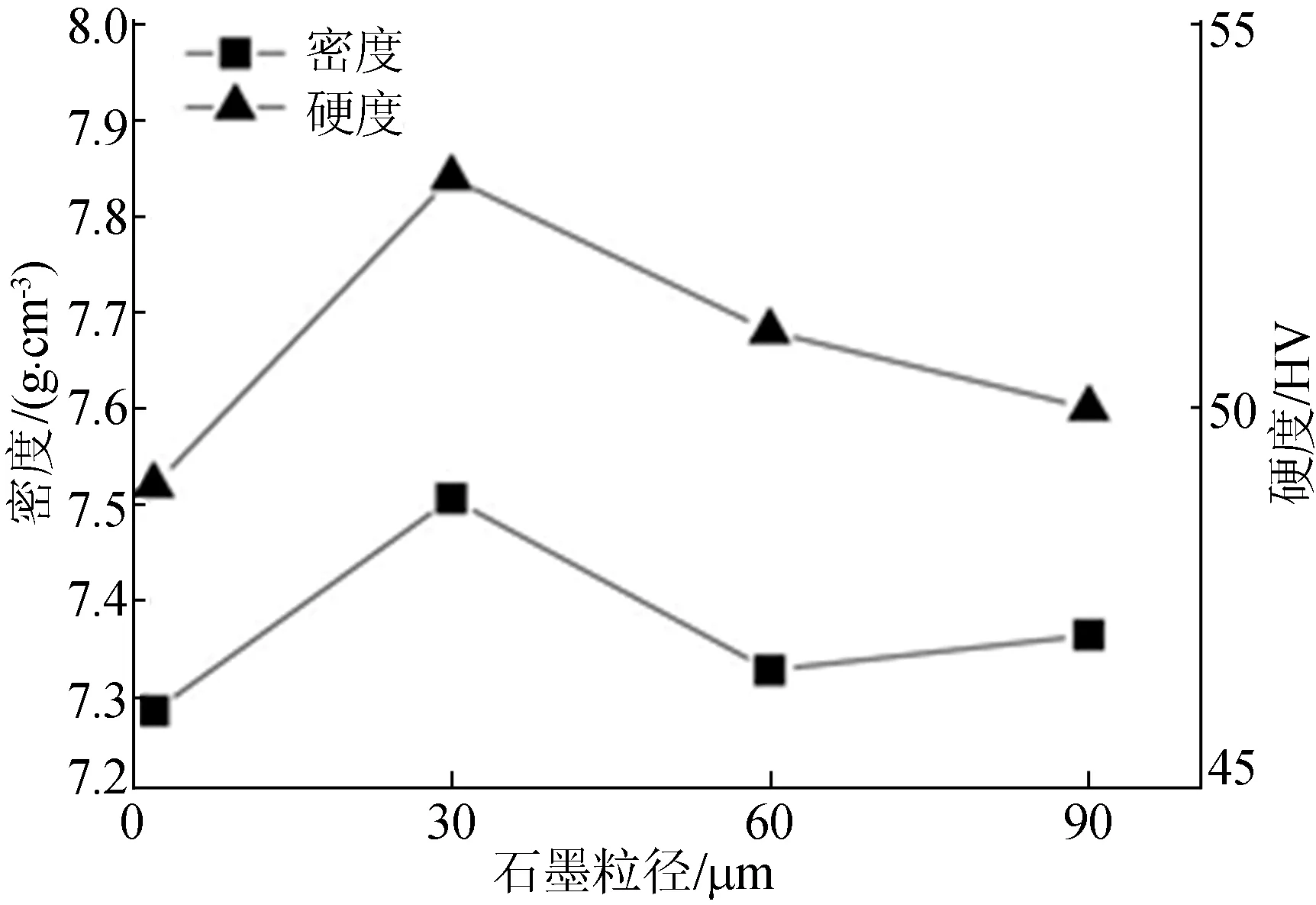

以粒径为43 μm的铜粉作为基底,试样的密度和硬度与石墨粒径间的关系曲线如图2所示。从图2可以看出,随着片状石墨粉粒径的增大,试样密度呈现先上升再减小,最后趋于缓慢上升的趋势。试样的密度在2 μm时为最小值,这主要是由于在相同体积分数下,小粒径石墨的总表面积最大,导致与铜基体接触处的孔隙率上升;当石墨粒径为30 μm时,材料的密度达最大值,为7.51 g/cm3。60 μm片状石墨由于尺寸的增大,填隙作用减弱,密度下降。而90 μm处密度小幅度上升,原因如下:一方面,石墨粉粒径的增大导致填隙作用减弱,片状石墨的鳞片状结构使得与铜基体间润湿角较大,试样局部孔隙率上升;另一方面,接触面积的减小作用更显著,从而导致密度小幅度上升。

图2 材料的密度、硬度与石墨粒径间的关系

此外,从图2中的硬度曲线可以发现,随着片状石墨粒径的增大,硬度值的变化整体呈现逐渐上升继而下降的趋势,在石墨粒径为2 μm处取得最小值,这与片状石墨粉在基体中分散均匀度是相关的,小粒径石墨在基体中的分布更广,硬度最低,而粒径增大时硬度虽然上升,但也存在最佳值,石墨粉粒径过大会导致石墨粉团聚,局部区域的硬度有所下降。从图2中还可以发现,石墨粒径为30 μm时取得最大值。

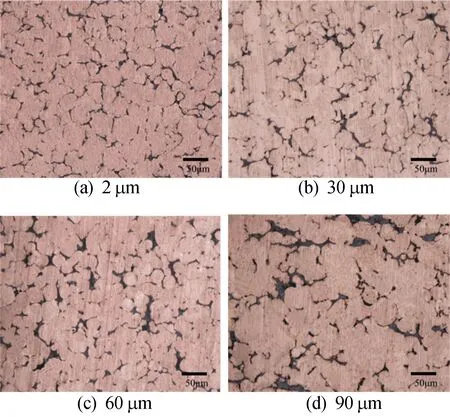

不同石墨粒径铜基石墨复合材料金相图如图3所示,其中大颗粒状为基体铜,黑色条状为片状石墨。从图3可以看出,基体铜颗粒近似球形,彼此间互相连结,烧结颈作用随着石墨粒径的增大越发显著,而片状石墨则主要分布在基体铜各颗粒界面空隙处。图3中,填隙石墨均可以看到明显的尺寸变化,小尺寸石墨均匀分布在铜基体中,呈细条状,而大尺寸的石墨填隙作用较弱,趋向于团聚形成大长条状,鳞片状石墨由层状分布状态逐渐变为杂乱分布状态。

图3 不同粒径石墨铜基石墨复合材料金相图

2.2 石墨粒径对材料摩擦学性能的影响

铜作为软质金属,与45#钢对磨时,由于彼此硬度相差较大,硬质金属倾向于压入软金属中,使得接触面积增大,摩擦力也随之增大。并且当摩擦副间发生滑移时,尽管接触面积不变,但由于屈服强度较大,克服塑性变形的能量随之增大。作为固体润滑相的石墨由于其与铜基体的不相容性,在挤压力作用下会在界面处产生裂纹,进而在摩擦剪切作用下逐步从基体中进入摩擦界面,继而在摩擦副之间形成一层剪切强度很小的薄膜,使得摩擦所引起的塑性变形主要集中在薄膜之内,摩擦力和摩擦因数都能降低,减小基体因摩擦所受的损伤[12]。由于磨损部位相互滑动,石墨颗粒附着在接触表面上并保持良好润滑石墨的特性,摩擦系数降低。事实上,石墨会减少金属与金属(与钢盘复合)的直接接触点,从而导致摩擦系数降低[13]。

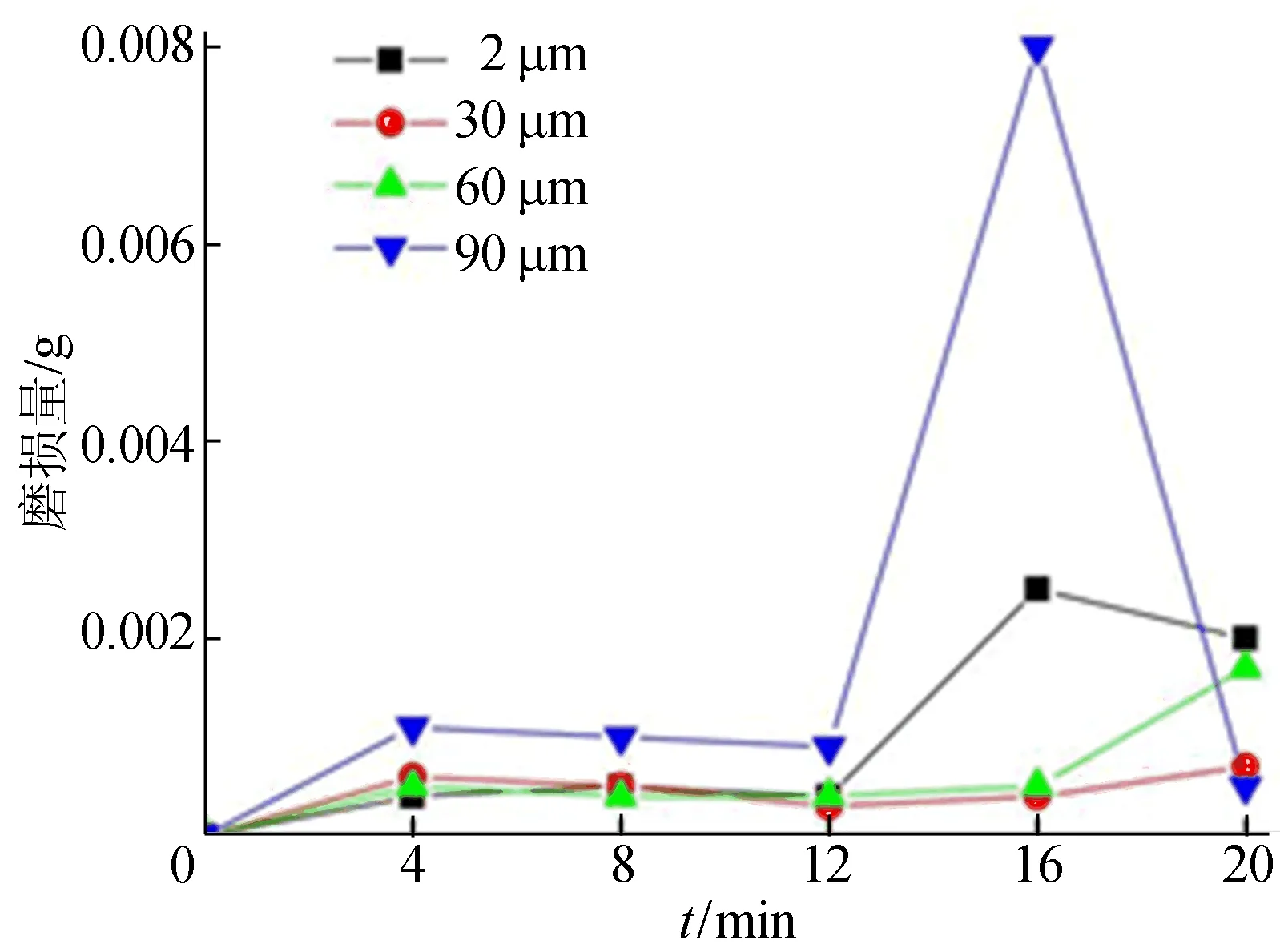

4种试样在不同时间段下的磨损量曲线如图4所示。从图4可以发现,片状石墨粒径的变化对摩擦结果产生了显著的影响。

片状石墨粒径为2 μm时,试样在前12 min,磨损量曲线较为稳定,这主要是由于石墨粒径越小,在铜基体中的分布越均匀,由于石墨与基体之间的结合强度弱,在铜基体承载发生塑性变形时,易于将石墨颗粒挤出至摩擦界面以提供润滑介质,形成固体润滑膜,使摩擦系数越小,减摩自润滑效果好[14]。磨损整体进程比较稳定。

图4 铜基石墨复合材料磨损量变化曲线

而石墨粒径为30 μm和60 μm的试样,其磨损量曲线较为平缓,这是因为此时固体润滑相在摩擦过程中会被挤压出表面形成润滑膜,由于这2个尺寸的石墨颗粒数还相对较多,能够保证在摩擦面上形成较好的润滑膜,所以其磨损较为稳定。

石墨粒径较大时,同等含量的条件下,石墨颗粒数变少,有利于铜合金基体形成连续的网络骨架,缺陷减少,材料的整体强度、硬度、韧性都获得了提高,从而有利于耐磨性的提高。90 μm石墨的试样磨损量较大,这是因为含大颗粒石墨的铜基自润滑材料石墨颗粒数少,在摩擦表面形成石墨的润滑膜不能很好覆盖表面,减摩性能有所降低,所以导致磨损量增大。16 min后其磨损突然增加,应该是由于润滑膜破坏产生了黏着磨损导致的。

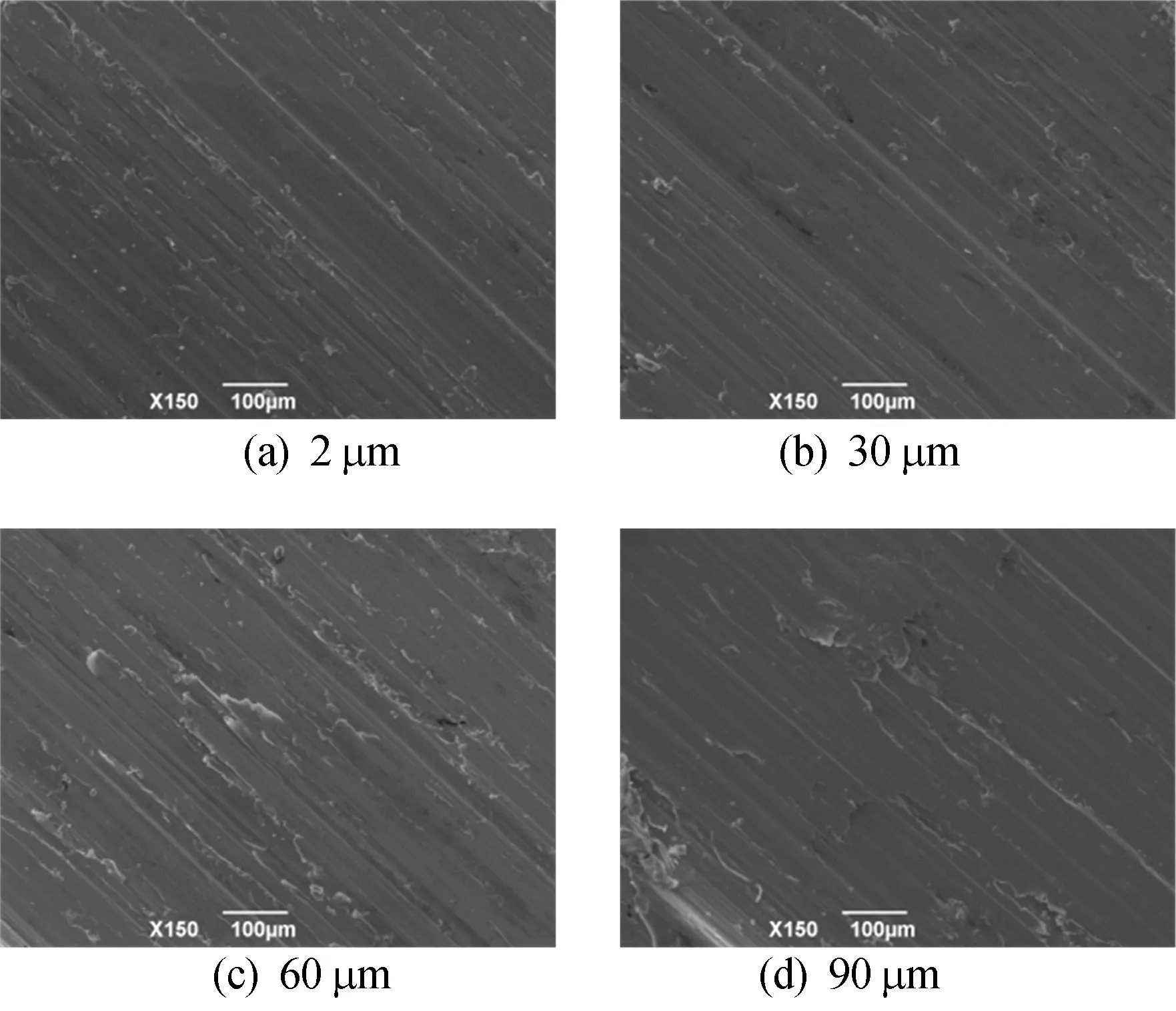

90 μm石墨铜基复合材料试样摩擦表面形貌的光学显微照片如图5所示。从图5可以看出,黑色的石墨已在摩擦表面形成具有润滑作用的润滑膜。由于石墨润滑膜的存在,使得金属摩擦副的直接接触被隔离,从而表现出摩擦表面形貌为比较光滑的微犁沟,如图6所示,说明材料摩擦过程中以剥层磨损和磨粒磨损为主要磨损形式。 由于30 μm石墨的试样具有较好的力学性能,其摩擦表面相对比较光滑,耐磨性能较好。

图5 90 μm石墨铜基复合材料试样摩擦表面形貌

图6 不同粒径石墨铜基复合材料的摩擦表面形貌

2.3 石墨粒径对润滑膜的影响

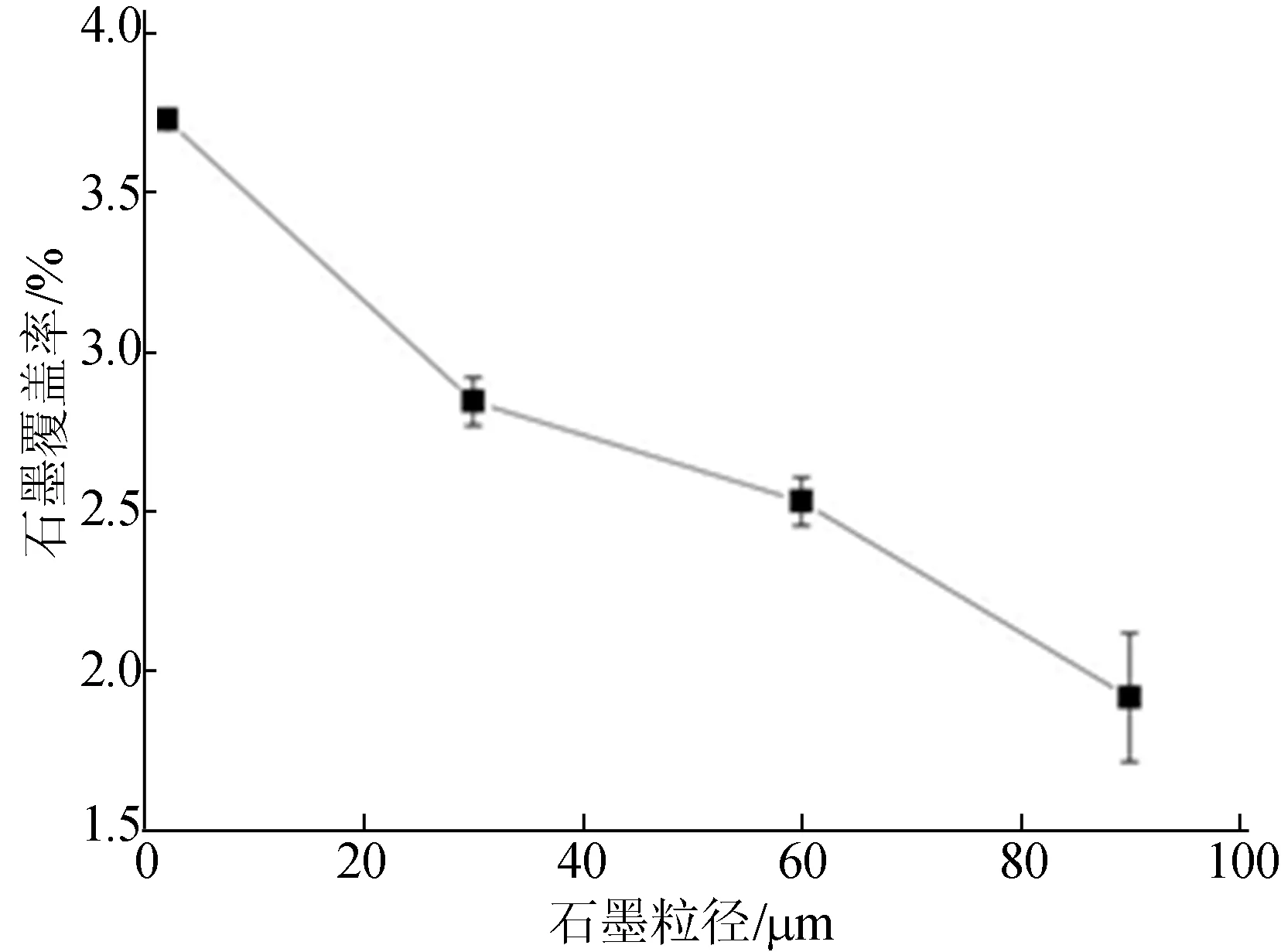

2 μm石墨铜基复合材料试样表面SEM分布图如图7所示,以观察不同粒径石墨铜基复合材料试样表面石墨覆盖情况。本试验中,在石墨分布图中以相同的面积均匀选取5处区域,通过统计每个区域石墨的数量,算出不同粒径石墨时铜基试样表面石墨覆盖率,不同粒径石墨铜基复合材料试样表面20 min时石墨覆盖率曲线如图8所示。从图8可以看出,随着石墨粒径的增大,试样表面石墨覆盖率呈下降趋势,且表面石墨覆盖的均匀度降低。这主要是由于石墨含量相同时,片状石墨粒径越大,石墨数量越少,从而导致参与摩擦的石墨接触点减少;而当石墨粒径减小时,参与摩擦过程的石墨接触点增加,使得试样表面石墨覆盖率呈上升趋势。

图7 2 μm石墨铜基复合材料试样表面磨痕及选区石墨分布

图8 不同粒径石墨铜基复合材料试样表面20 min时石墨覆盖率

3 结 论

(1) 采用粉末冶金法制得以不同粒径石墨作为固体润滑相的铜基石墨复合材料,研究表明石墨粒径对铜基石墨自润滑复合材料的力学性能有明显影响,石墨粒径为30 μm时,密度与硬度均达到最大值,使得铜基石墨复合材料的力学性能最好。

(2) 摩擦磨损试验结果表明:以30 μm石墨为固体润滑相时,复合材料磨损量最低,且不同时段变化稳定,说明力学性能与磨损量之间存在显著的正向相关。

(3) 本研究条件下,随着润滑相片状石墨粒径的增大,试样表面石墨覆盖率有所降低。综合石墨在试样表面形成润滑膜的情况以及材料的力学性能,当石墨粒径为30 μm时,铜基石墨复合材料摩擦学性能最优。