浅谈阳极组装车间工艺流程

2021-04-05朱东旭曹彦坤

曾 勇,朱东旭,曹彦坤

(1. 东北大学设计研究院(有限公司),辽宁 沈阳 110166;2.辽宁省石油化工规划设计院有限公司,辽宁 沈阳 110000)

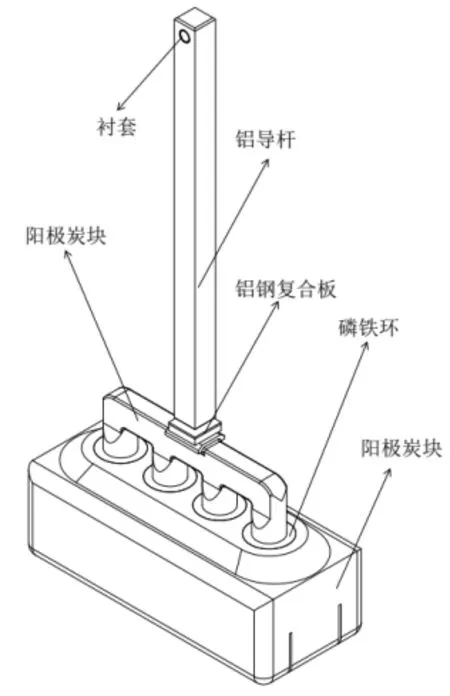

预焙阳极是现代铝电解槽的“心脏”。它的质量和工作状况不仅影响电解生产的正常运行,而且对电解质温度、电流效率、电能消耗和铝液质量等经济技术指标都有很大影响[1]。预焙阳极一般包含一组或者两组阳极炭块,分别称之为单阳极和双阳极。而阳极组装车间则是将阳极铝导杆、钢爪和预焙阳极炭块组合成为预焙阳极组的工艺过程,通常导杆和钢爪以焊接的形式,钢爪头和预焙阳极炭块以磷生铁浇铸的形式连接在一起。某厂预焙单阳极组如下图所示:

图1 预焙单阳极组

1 车间功能

阳极组装车间主要功能包含以下几个部分:

1)对残极上覆盖的电解质进行破碎筛分,并将破碎后的电解质返回电解车间作为阳极覆盖料使用。

2)完成处理电解车间换下的残阳极(以下简称残极),并组装出新阳极组(以下简称新极)。

3)将残极压脱机压脱下来的残极炭块送至残极炭块处理区。

4)经磷铁环压脱机压脱下来的磷生铁经过磷铁环清理机清理之后返回中频炉循环使用。

2 工艺概述

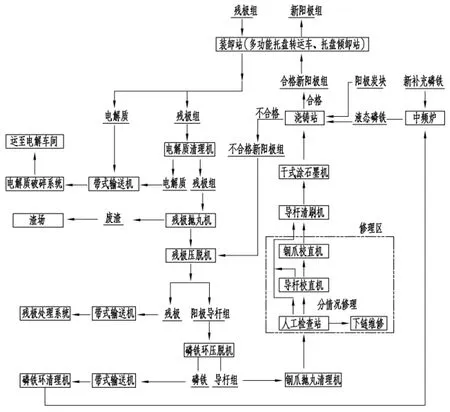

将从电解槽上卸下的残极,放置在托盘中,由阳极拖车运输至阳极组装车间,经装卸站挂到积放式悬挂输送机(以下简称悬链)的小车上,由悬链将残极依次输送至电解质清理、残极抛丸清理、残极压脱、磷铁环压脱、钢爪抛丸清理、导杆/钢爪维修、导杆清刷、蘸石墨、浇铸磷生铁等流水作业站,组装出新极,再经装卸站卸下并由阳极拖车运至新极贮存区。装卸站、电解质清理站清理下的电解质经破碎系统破碎后贮存至贮仓中,以备返回电解车间作阳极覆盖料使用;残极压脱机压脱下的残极炭块经带式输送机送至残极炭块处理区;磷铁环压脱机压下的钢爪上的磷铁环经清理滚筒清理后,返回中频炉使用。

3 工艺流程

悬链生产线是本车间的主体,从电解槽上换下的残极在装卸站处挂到悬链的小车上,小车上吊着残极,以约12m/min的速度运行,残极在不同的作业站接受相应的处理,最终组装成合格的新阳极组在装卸站下线。悬链输送系统是自动化阳极组装车间生产线上的输送机械,是一种机械化、自动化作业、运行可靠、生产效率高的运载机械。它的主要作用是把残极导杆组由装卸站输送到各岗位进行处理,并把组装合格的阳极炭块输送到装卸站[2]。

悬链生产线的工艺流程如图2所示:

图2 阳极组装车间工艺流程框图

4 工作站概述

各工作站生产概述如下:

4.1 装卸站

装卸站主要完成残极上链、新极下链和托盘清翻等操作。

阳极拖车将载有残极的托盘送至装卸站装站工位,装卸站上的地面升降小车升起托盘,校正导杆位置,使导杆进入悬链小车上的钟罩内并锁紧,小车携带残极依次进入其他各作业站。随后地面升降车载托盘倾翻工位完成托盘的倾翻,并将空托盘运到卸站工位准备接收组装好的阳极组。组装好的新极由悬链小车送至装卸站卸站工位,装卸站升起空托盘托起新极,释放吊具的导杆锁紧机构卸下导杆,随后阳极拖车将盛有新极的托盘送至新极贮存区。装卸站主要设备为装卸站和带式输送机。

4.2 电解质清理站

电解质清理站一般设有四个清理工位,通过振动松懈、机械铲刮、甩链击打和压缩空气喷吹等操作,将残极表面95%的电解质清理下来。残极在各工位之间的运输由步进推车机完成,整个过程由PLC完成控制。电解质清理站清理下来的电解质块度一般不大于300x300x300(mm),经电解质清理机下方的带式输送机送往电解质破碎区,残极由悬链送至残极抛丸清理站。

电解质清理站的主要设备为自动电解质清理机、手动电解质清理机和带式输送机。

4.3 残极抛丸清理站

残极抛丸清理站通过抛丸工艺,将残极表面的残余电解质、炭块氧化层以及其他杂质清理掉。清理下来的杂质废弃,清理完的导杆组由悬链送至残极压脱站。残极抛丸清理一般设置两个工位,抛丸工位和吹扫工位,当残极到达抛丸工位后(由积放式悬挂输送机上的停止器定位),PLC向系统发出信号,抛丸机从不同方向对残极表面喷射钢丸(在喷射钢丸的过程中,残极可360°旋转),喷射出的钢丸经螺旋输送机和斗式提升机完成回收和循环利用;抛丸工作结束后残极经积放式悬挂输送机上的步进推车机送至吹扫工位,完成对残极表面残留的软残极的吹扫。因该设备需要的压缩空气用量比较大,为了保证设备用气的稳定性,故该设备一般需要单独配置压缩空气储气罐。残极抛丸清理下来的粉尘颗粒作废弃处理。

残极抛丸清理站的主要设备为残极抛丸清理机。

4.4 残极压脱站

残极压脱站将残极上的炭块压脱下来。残极压脱站一般并行有两个残极压脱机,分别是自动普通残极压脱机和自动高残极压脱机。残极炭块高度不大于350mm的残极送至自动普通残极压脱机压脱,炭块高度大于350mm的残极以及经检测浇铸不合格的新极送至自动高残极压脱机压脱。目前残极压脱设备有3种模式,有上压式,也有下顶式,还有一种是上下咬合式(颚式)压脱下来的残极炭块由带式输送机送至残极炭块处理区,压脱后的导杆组由悬链送至磷铁环压脱站。残极压脱站的主要设备为自动普通残极压脱机、自动高残极压脱机和残极带式输送机。

4.5 磷铁环压脱站

磷铁环压脱站将导杆组钢爪上的磷铁环压脱下来。压脱下来的磷铁环由带式输送机送至磷铁环清理滚筒,导杆组由悬链送至钢爪抛丸清理站。

磷铁环压脱站的主要设备为自动磷铁环压脱机和波状挡边带式输送机。

4.6 磷铁环清理站

铁环在滚筒内靠转动自磨将杂质清理掉,除去杂质的铁环再送至中频炉重熔使用,清理下来的杂质废弃。

4.7 钢爪抛丸清理站

钢爪抛丸清理站通过抛丸工艺,将钢爪表面的残余石墨层、氧化层及其他杂质清理掉。清理下来的杂质废弃,导杆组由悬链送至检修站。

4.8 导杆/钢爪检修站

在检修站对导杆组外观及尺寸进行人工检测。根据检测结果,由悬链分别送至导杆矫直站、钢爪矫直站或下链维修,检测合格的导杆组由悬链送至导杆清刷站。在导杆矫直站和钢爪矫直站分别设有导杆矫直机和钢爪矫直机,对使用过程中弯曲的导杆和钢爪进行矫直。如导杆组有损坏,或变形较大无法在线矫直的导杆组则由导杆移动升降台车卸下修理,该修理区域设有5t电动单梁起重机、交流电弧焊机、氩弧焊机、带锯床、铣床、阳极钢爪自动熔焊装置、铝导杆环缝焊装置等设备。

4.9 导杆清刷站

导杆清刷站对导杆两侧不同高度的部位进行清刷,使导杆两侧面呈金属光泽以降低导杆与阳极母线间接触压降。清刷完毕后,导杆组由悬链送至磷生铁浇铸站。

导杆清刷站的主要设备为导杆清刷机。

4.10 蘸石墨站

蘸石墨站将钢爪表面涂覆一层石墨,以便残极上的磷铁环易于压脱。所涂石墨系天然石墨粉和煤油或者水的混合液,石墨液盛在蘸石墨机槽内。蘸好石墨的导杆由悬链送至钢爪烘干站。

蘸石墨站的主要设备为蘸石墨机。

4.11 钢爪烘干站

钢爪烘干站以天然气或电加热方式将导杆组钢爪上的石墨烘干。烘干好的导杆组由悬链送至磷生铁浇铸站。

钢爪烘干站的主要设备为钢爪烘干机。

4.12 磷生铁浇铸站

磷生铁浇铸站将导杆组和新炭块配对组合,并在炭碗中浇铸磷生铁,使导杆组与炭块结合在一起成为新极。新炭块从炭块库经链板式输送机送至浇铸工位;中频炉内熔化的磷生铁水倒入浇铸小车上的抬包,抬包经浇铸小车上的轨道送至浇铸工位;导杆组由悬链送至浇铸工位;炭碗与导杆组上的钢爪组合在一起;地面浇铸车倾斜抬包,将磷生铁水浇入钢爪周围与炭碗的空隙中。浇铸好的新极在冷却工位停留冷却,之后检测合格的新极由悬链送至装卸站的卸站工位下链,不合格的新极送至自动高残极压脱机压脱。磷生铁浇铸站的主要设备为中频炉和浇铸站。

5 结束语

阳极组装发展至今约有三十年的历史,我国第一条自动化阳极组装生产线是贵铝自日轻引进的由法国ECL公司提供的成套设备[3]。近年来,我国的电解铝技术飞跃发展,单系列产能达到了50万吨及以上,配套装备水平也在不断提高,自动化阳极组装车间极大提高了车间的机械化水平和自动化水平,信息化水平也得到很大的发展,同时自动化阳极组装车间大幅降低了工人的劳动强度,但因自动化阳极组装车间设备繁多,各工作站上下游衔接紧密,阳极组装车间的整体生产效率受到多重影响,故要想提高整个车间的工作效率,在提高每个工作站生产效率的基础上,还需要注重上下游各工作站之间的生产节拍,通过总结上述各个工作站的生产特点,也有助于今后自动化阳极组装车间的设计优化。