生阳极炭块编组机组的探讨

2012-09-25刘兵

刘兵

生阳极炭块编组机组的探讨

刘兵

(贵阳铝镁设计研究院有限公司,贵州贵阳550081)

通过对生阳极炭块编组机组发展历程的追踪,阐述了各阶段生阳极炭块编组机组的基本组成、顺序及对影响该机组适应性的关键设备的创新。

生阳极炭块;炭块编组;编组机组设计

0 引言

在电解铝行业中,阳极担当着非常重要的角色。最初焙烧炉内生阳极炭块采用卧式的放置方式,由焙烧天车将放置在炉间输送机上的炭块夹持放入焙烧炉内;炭块焙烧好后,再由焙烧天车将炭块夹出焙烧炉放在炉间输送机上。20世纪90年代末,随着焙烧炉内生阳极炭块由卧装改为竖装,诞生了地面编解组机组。该生产线是竖装阳极焙烧炉生产作业所需的专有大型机组,1997年由GAMI开发设计完成了地面编解组机组,具有完全的自主知识产权,国产化率达到100%。用于国内几乎所有的新建阳极焙烧系统和改造工程,其中有:贵州铝厂、白银铝厂、青海铝厂、青铜峡铝厂等工程。并由于在贵州铝厂项目中的初次成功运用,获得1999年度有色金属建设协会首次优秀非标准设备设计创新二等奖。

生阳极炭块编组机组为了适应炭块转运仓库存储的需要发生了革命性的变化,其具体表现在炭块出仓库的方式由纵向输送变为横向输送。

1 生阳极炭块编组机组的设计

生阳极炭块编组机组是对来自炭块仓库的生阳极炭块进行编组操作,完成两组阳极炭块(7块/组)竖装编组。编组生产工艺原理见图1。

生阳极炭块编组机组中相关设备的中心距与焙烧多功能机组中双联夹具中心间距保持一致,从而配合了焙烧多功能机组的双联夹具的高效运行,一次操作可夹取14块阳极块,从而减少了焙烧多功能机组的双联夹具重复运行的操作时间,提高了阳极块对炉室的定位精度,大大减少了炉口面的破损。

生阳极炭块编组机组中,采用了步进输送编组方式,从而缩短了阳极块直立后的物料流程,提高了工作效率,同时减少了阳极块倾翻的可能,完成两组阳极炭块的编组时间≤10 min,提高了工作效率,完全满足新型阳极焙烧系统高效节能的生产工艺要求。

采用了先进的控制技术,整个机组通过PLC可编程控制器,可在全自动的状态下稳定运行,同时便于故障的查找和排除;对于炭块在整个操作过程中的定位问题,采用“三合一”电机驱动和液压传动相结合的方式,提高了操作定位的精度。

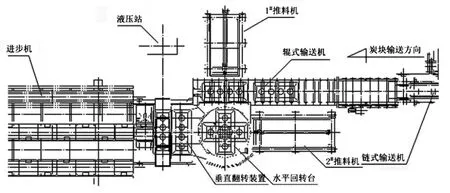

该机组是一条生产线,是由链式输送机、辊式输送机、推料机1#、推料机2#、水平回转台、垂直翻转装置、步进机、液压系统等组成,其工艺配置见图2。这种配置的生阳极炭块编组机组是为了适应长方向输送炭块而设置的。当时碳素厂的产能比较小,所以在18 m宽跨度的炭块仓库中阳极炭块是纵向10块堆存,每台链式输送机的长度与厂房的宽度相同,这样每次可将10块炭块放在链式输送机上。在这些设备中生阳极炭块输送机(链式和辊式)、水平回转台和垂直翻转装置是由电机驱动,推料机1#、推料机2#和步进移动台车是由液压缸推动。

图2 生阳极炭块编组机组(原)Fig.2 Green Anode Carbon Block Organizing Unit(Original)

此生阳极炭块编组机组的动作顺序如下:当仓库内链式输送机(一),链式输送机(二)和链式输送机(三)(一般情况下,炭块仓库有三跨厂房)上无炭块时,发出报警信号(蜂鸣及信号指示),通知仓库内堆垛天车操作人员及时夹放生阳极炭块组(十块/组),待三台输送机上放入炭块后输送机处于等待状态。

当编组机组启动后,链式输送机(一)运行,炭块组运行至辊式输送机前时,启动编组机组中的辊式输送机,通过PLC的控制,炭块被间断输送进入编组机组。当链式输送机(一)上最后一块炭块离开后,链式输送机(二)运行,炭块组通过链式输送机(一),运行至辊式输送机前,再通过PLC的控制,炭块被间断输送进入编组机组。同理链式输送机(三)。当三个炭块组的最后一块炭块进入辊式输送机后,三条链式输送机的电机停止运行,同时发出信号,通知仓库内堆垛天车操作人员及时夹放炭块组。

当炭块到达辊式输送机末端,1#推料装置油缸动作,将辊式输送机上的炭块推至水平回转台上,油缸到位后即返回。当水平回转台上检测到有炭块后,水平回转台回转90°后停止,则2#推料装置油缸动作,将炭块推至入口平台处,并将垂直翻转装置中已翻转好的炭块推入步进机入口端,垂直翻转装置电机启动,垂直翻转装置作±90°旋转到位后停止。

当垂直翻转装置中已翻转好的炭块被推入步进机到位后,步进机升降油缸伸出,活动轨道上升,然后轨道水平移动油缸动作,活动轨道水平前进,到位后,升降油缸缩回,轨道下降到位,水平移动油缸返回到位。按上述动作循环操作7次,直到步进移动台车末端有炭块,即完成7块炭块的竖装编组操作。

当完成一组炭块的编组操作后,步进机横向移动油缸前进,该线入口端移至垂直翻转装置出口处,完成相同的操作步骤,此时该线编组操作完成。整个生块编组生产线操作全部停止,同时发出报警信号,通知焙烧多功能机组夹取两组共14块炭块。当焙烧多功能机组进入编组区内夹取炭块时,焙烧多功能机组端梁上安装的感应开关与焙烧厂房内天车轨道上安装的感应开关(由焙烧多功能机组配带)对位复合后,地面编组设备不能进行操作;待焙烧多功能机组离开后,感应开关解除对位,生阳极炭块编组机组设备方可运行。

2 生阳极炭块编组机组的发展

随着碳素厂产能的不断扩大,要求相同的炭块仓库中可以摆放更多的阳极炭块,因此炭块的摆放方式也发生了革命性的变化。即将纵向摆放的炭块旋转90°变为横向摆放,这样在18 m宽跨度的范围内,摆放的炭块就由10块变成了18~21块,库容量增大了许多。所以生阳极炭块编组机组的配置也相应发生了一些变化,见图3。

图3 生阳极炭块编组机组(改进后)Fig.3 Green Anode Carbon Block Organizing Unit(Improved)

在图3的配置之中由于阳极炭块是横向输送过来的,因此取消了水平回转台这个设备,而把垂直翻转装置入口处进行了一些变动来适应这个配置上的变化。

由于近几年随着电解铝厂产能的不断扩大,有很多电解铝厂的各个车间是在不同时期建成的,其电解槽的规格也不尽相同,也因此造成所需阳极炭块的尺寸各不相同。所以作为焙烧车间主要设备的生阳极炭块编组机组就要适应这种变化,即要从满足单一尺寸规格炭块到满足多规格尺寸炭块需求。

根据不断的发展形势,我们对生阳极炭块编组机组的配置进行了一些比较大的改进,见图4。

新机组是由链式输送机、辊式输送机、炭块输送机(带十字转向)、推料机1#、推料机2#、倾翻装置、回转装置、步进机、液压系统等组成。链式输送机和辊式输送机图中没有表示,与原配置一样链式输送机位于炭块仓库内,辊式输送机承接链式输送机和炭块输送机。当炭块横向输送到炭块输送机上时,其上的十字转向装置将炭块旋转90°变为纵向摆放,当炭块到达炭块输送机末端,倾翻装置上的电机启动,将炭块用辊子带到倾翻装置的端部,倾翻装置上的油缸动作,将炭块倾翻变为直立,然后1#推料机油缸动作,将倾翻装置上的炭块推至回转装置上,接着回转装置上的电机启动,回转装置作±90°回转。当步进机入口端空位时,则步进机上的电机和2#推料机油缸动作,将炭块推至步进机入口端空位,然后炭块在步进机上的辊子的带动下继续前进一个工位。按上述动作循环操作7次,即完成7块炭块的竖装编组操作。

图4 新生阳极炭块编组机组Fig.4 New Green Anode Carbon Block Organizing Unit

2.1 单体设备的改变

随着炭块规格的多样化,垂直翻转装置已不能满足生产的要求,为此设计了倾翻装置和回转装置取代垂直翻转装置。

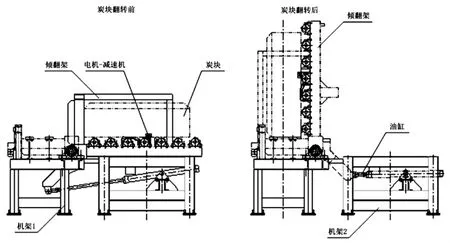

垂直翻转装置的作用是将从仓库里输送出来的生阳极炭块翻转90°,从平放(碳碗面水平)变成立放(碳碗面垂直于地面),见图5。由于垂直翻转装置本身的局限性,整个机组的输送设备(从仓库的链式输送机到垂直翻转装置前的辊式输送机)的炭块底标高为1 750 mm,而焙烧炉内炭块的底标高才1 235 mm。另外由于翻转架的尺寸一定,能放入的炭块最大尺寸就确定了。如果炭块长度大了,炭块就放不进翻转架装炭块的框。如果炭块长度比翻转架装炭块的框的尺寸小得比较多,当炭块从水平翻转到垂直的过程中,炭块会发生滑动,炭块的端部就会与翻转架发生碰撞。如果碰撞经常发生,会令设备本身造成损坏。另外此设备翻转架的翻转是由小齿轮和大齿圈完成的,这种尺寸下的大齿圈的价格是非常昂贵的。

图5 垂直翻转装置Fig.5 Vertical Overturning Device

倾翻装置的功能与垂直翻转装置的一样,都是令炭块从水平倾翻到垂直位置。但其结构完全不同,倾翻装置的炭块翻转工作位置见图6。倾翻装置主要由机架1、机架2、倾翻架、油缸以及电机减速机等组成。翻转架与机架1铰链连接;一端与油缸推头铰链连接;另一端自由,自由端可平放在机架2上;油缸与机架2上的油缸支座铰链连接,活塞杆推头与翻转架一端铰链连接。机架1和机架2固定于地面。倾翻架用于装载炭块,其上有辊子,辊子由电机减速机驱动,油缸的作用是带动倾翻架倾翻90°,油缸的动力来自生阳极炭块编组机组中的液压站。

倾翻装置的工作原理:初始状态,翻转架平放于机架2上,炭块进入倾翻架后由电机带动辊子将其输送到倾翻架端部。油缸活塞杆收回,翻转架翻转,使炭块立放。然后,在生阳极炭块编组机组中的1#推料机的作用下,将炭块推出翻转架框架。接着,油缸活塞杆伸出,翻转架直立翻转回到水平状态,完成一个工作循环。

回转装置的工作原理:当第一块炭块被1#推料机从倾翻装置推到回转装置上后,作顺时针90°水平回转,然后再由2#推料机将炭块从回转装置上推到步进机上。当第二块炭块被1#推料机从倾翻装置推到回转装置上后,作逆时针90°水平回转,然后再由2#推料机将炭块从回转装置上推到步进机上。总之单数块和偶数块是交错排列的。这样做的目的是为了适应炭块的拔模斜度,炭块正反靠在一起可以靠得很紧密,这样焙烧多功能机组在夹取炭块时就不会掉块。

图6 倾翻装置Fig.6 Tipping Device

一般情况下,布置在炭块转运仓库里的输送设备均为链式输送机,每个仓库根据产能会有2~3跨,每跨布置有一台链式输送机,每台链式输送机均有一套动力装置,包括电机,减速机,头轮装置,尾轮装置及输送链。因为由纵向10块输送变为横向21块输送,电机的功率也随之由4 kW增大到7.5 kW。为了尽可能地节约能源,所以最新的设计是将链式输送机改为炭块摆放装置,只供摆放炭块,不需要动力,也取消了头轮装置、尾轮装置及输送链。在炭块摆放装置中间有一台炭块输送车,每次只输送7块炭块,采用轨道运输,所以只需1.5 kW的动力就能满足生产的要求。

2.2 新生阳极炭块编组机组突出的特点

(1)能适应目前各企业生产的炭块尺寸;

(2)采用新生阳极编组机组可使炭块底标高降低515 mm,由1 750 mm变为1 235 mm,节省了大量的钢材;

(3)布置在炭块转运仓库里的链式输送机全部改为炭块摆放装置,节省了能源和制造、维修成本。

3 结语

20多年来,预焙阳极电解槽的电流从160 kA提高到目前的500 kA,预焙阳极的长度也从1 400 mm增加到1 750 mm。通过设备的发展和创新尽力满足节能降耗、降低成本的总体要求,也能适应电解铝用阳极生产规模不断提高的发展趋势。

炭块的规格尺寸发生变化时,无需更改机组中的设备配置,这个特性无论是对于新建项目,还是对于改造项目,技术经济上有积极的意义。

[1]殷恩生.160 kA中心下料预焙铝电解槽生产工艺及管理[M].长沙:中南工业大学出版社,1997.

Probe into Green Anode Carbon Block Organizing Unit

LIU Bing

(Guiyang Aluminum-Magnesium Design&Research Institute Co.Ltd.,Guiyang 550081,China)

By unfolding the development history of green anode carbon block organizing unit,the basic constituent and sequence of each stage green anode carbon block organizing unit,and the innovation of the key equipment influencing the unit’s adaptability were expounded.

green anode carbon block;carbon block organizing;organizing unit design

TF821

A

1004-2660(2012)02-0017-05

2012-04-13.

刘兵(1973-),男,贵州人,高级工程师.主要研究方向:非标准设备设计与研究.E-mail:13985039156@139.com