露天矿井带式输送机运行阻力与功率消耗因素研究分析

2021-04-05魏永辉

魏永辉

(伊犁职业技术学院,新疆 伊宁 835100)

带式输送机是由摩擦提供驱动力,从而达到连续输送目的的机械,目前,主要被用来对物料/物品进行输送,在煤矿等领域均得到了广泛运用。随着使用次数的增加,越来越多人开始注意到输送机较易出现能源浪费的问题,基于节能减排视角,对上述问题成因加以分析,其现实意义有目共睹。

1 带式输送机结构及原理

1.1 输送机结构

输送机作用主要是将输送带一端的物料向另一端进行输送。目前,大部分露天煤矿所用输送机,均包括托辊、输送带以及驱动装置等部分,接下来,笔者将逐一对各部分作用进行介绍。

托辊被用来对输送带物料进行支撑,确保其能够被输送到相应区域;输送带是物料输送所依托载体;驱动装置的作用,主要是为输送机提供动力;储带装置的存在,能够确保多余皮带得到有效保管与利用;拉紧装置存在的意义,则是避免滚筒、皮带间摩擦力过小,导致打滑等问题出现[1]。

1.2 运行原理概述

组成带式输送机的构件,主要是滚筒还有闭合输送带。通过将皮带紧套在滚筒上的方式,确保所构成环形完全封闭,且滚筒与皮带间存在较大摩擦力。在驱动滚筒持续运行时,上述摩擦力的存在,可确保输送带始终处于运行状态,物料自然能够得到高效输送。对输送机来说,输送带扮演着牵引机构和承载机构的角色,其作用是对物料进行输送,要想确保牵引力达到理想状态,关键是借助张紧装置,对滚筒、皮带做张紧处理,通过增加摩擦力的方式,为牵引力提供保证。此外,对输送机能力加以衡量的依据,通常是围包角和摩擦系数,由此可见,确保输送机发挥出应有作用的前提,便是以实际情况为依据,对阻力与摩擦力加以调整。

2 输送机运行所受阻力分析

对处于运行状态的输送机而言,可能使其运行受阻的阻力,通常分为主要阻力/次要阻力/其他阻力,下文将逐一进行介绍,供相关人员参考。

2.1 主要阻力

输送带中间段发生的阻力为主要阻力,简单来说,就是利用输送机对煤炭进行输送时,受物料、托辊与输送带存在相互作用影响所形成阻力。对强调长距离输送的煤矿输送机而言,主要阻力是无法被忽视的部分,其占比通常大于其他阻力因素之和。

结合输送带运行情况不难看出,主要阻力往往可被分为挤压阻力、运行阻力、压陷阻力和摆动阻力。挤压阻力的成因是输送带为悬垂曲线,还有物料存在粘结力与摩擦力,由此可见,挤压阻力既与物料特性相关,还与输送带张力及载荷相关,输送带垂度往往会随着张力的增加而减小,此时,物料被拉伸或挤压的情况有所缓和,阻力自然较小。运行阻力与密封阻力、摩擦阻力密切相关,其中,占据主导位置的是密封阻力,除特殊情况外,运行阻力均由托辊转速及荷载所决定。压陷阻力出现的原因,主要是输送带有硬度及弹性存在,若外界所施加重力的不断增加,输送带便会与托辊重合,随着重合部分向前行进,运行阻力出现。这里要明确一点,该阻力并不受输送带张力影响。通过上文的叙述可知,输送带为悬垂曲线,在输送带通过有托辊存在的区域时,将会被托辊反复弯曲,而反复弯曲所形成阻力,即为摆动阻力。

2.2 次要阻力

在驱动站/改向站部件上发生的阻力,通常为次要阻力。首先是基于装料点对物料进行加速处理而带来阻力,还有输送带和物料间存在的摩擦阻力。在到达输送带前,物料往往具有不同于输送带的运行方向及速度,这也是投影速度形成的原因[2]。除特殊情况外,物料速度均较输送带速度更小,此时,就需要输送带对物料做加速处理,确保二者同时运行。若二者运行速度存在较大差异,便会有相对摩擦出现,无论是摩擦,还是上文提到的加速力量,均属于典型的运行阻力。其次是处于加速区域的物料和导料板间存在的摩擦阻力。导料板往往需要承受较大压力,当物料处于运动状态时,必然会有摩擦阻力出现,有关人员可利用现有公式,对摩擦阻力进行计算。再次是输送带清扫器运行带来摩擦阻力。要想对输送带煤渣进行有效清理,关键是对清扫器施加压力,摩擦阻力随之形成。最后是改向阻力。带式输送机所用输送带,其塑性及弹性相对固定,如果输送带有改向需求,先要进行弯曲,再拉直,要想使输送带弯曲,通常要向其输入较多能量,随后,通过释放储存能量的方式,确保输送带能够被拉直。这里要明确一点,输送带弹性有限,这也导致其所释放能量往往无法与输入能量持平,能量被消耗的情况无法避免。而所消耗能量的外在表现,便是改向阻力。

2.3 其他阻力

作为出现频率较低的阻力,对带式输送机而言,其他阻力主要是指特殊阻力与附加阻力。

第一,并非全部带式输送都有特殊阻力存在,只有输送机增加了某些装置,才能够出现特殊阻力。对处于正常运行状态的输送机而言,该阻力出现的概率极低,因此,下文在对运行阻力进行计算时,默认忽略特殊阻力所带来影响。

第二,附加阻力往往是指落料阻力和转动阻力,对强调高带速与大运量的煤矿输送机来说,该阻力同样可以选择忽略。

3 功率消耗核心因素与计算

基于露天煤矿开采开展设计工作,有关人员往往以矿井输送力、生产力为主要依据,对带式输送机加以选择。在强调高带速、长距离与大运量运行的当下,运行速度固定的传统输送机,要想长期处于正常运行状态,通常要消耗大量功率,这并不符合现代社会倡导的节能减排,要想使该问题得到有效解决,关键是明确输送机消耗功率的因素,从而有针对性的提出优化方案。

3.1 影响因素

即便是处于正常运行状态的输送机,带上煤流量也并不稳定,这便是输送机负载频繁出现变化的原因,由此可见,要想减少输送机所消耗能源,确保其拥有更为理想的运行效率,前提是全面分析运行工况,

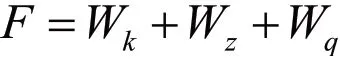

矿用带式输送机的特点,主要是高带速、长距离与大运量,因此,给输送机运行带来阻力较小的特殊阻力、附加阻力,除特殊情况外,有关人员均可对其进行忽略。基于此,从理论上说,对输送机运行所需牵引力进行计算的公式为:在 式 中,Wk用来指代回程基本阻力。Wz用来指代承重基本阻力。Wq用来指代倾斜阻力。q用来指代物料密度,单位是kg/m。iq′用来指代回程旋转线密度,单位是kg/m。q i′用来指代承重旋转线密度,单位同上。qd用来指代输送带密度,单位同上。g用来指代重力加速度,单位是m/s2。β用来指代巷道斜角,单位是°,如果输送机为向上输送,那么,巷道斜角为正,若输送机需要向下输送,则巷道斜角的数值为负。fi用来指代承重阻力系数。li用来指代输送带具体长度,单位是m。ci用来指代相关系数。f0i用来指代无关系数。

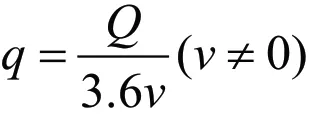

另外,在确定消耗因素时,有关人员还要掌握以下公式:

在式中,Q用来指代煤流量,单位是t/h。将上述公式结合后可知,可能给功率带来影响的因素,主要为qd/qi′/qi′/fi/li/β/Q/v。对带式传输机而言,在上述因素中,qd/qi′/qi′′/li/β均有固定值对应,另外,fi为速度函数。因此,对输送机所消耗功率起决定作用的因素,主要是Q和v,其中,v代表输送机实际带速。

3.2 影响因素匹配分析

除特殊情况外,对特定输送机所消耗功率有直接影响的因素为v、Q。如果输送机处于正常运行状态,那么,Q相对稳定,此时,功率和v成正比,也就是说,如果v提高,该输送机的功率消耗量也会有所增加,反之,其功率消耗量会随着带速的降低而减少[3]。由于将输送机带速降低这一过程,通常会被带强及带宽所制约,因此,如果条件允许,有关人员应以输送机运行可靠且安全为前提,酌情降低带速,以此来达到节能的最终目的。

研究表明,要想使输送机表现出理想的安全性,前提是确保输送带张力始终处于安全系数所界定范围内,这也给有关人员提出了全新要求,即:以输送带具备长期、稳定运行的条件为前提,通过调整运行速度的方式,避免大量功率被不必要消耗的情况出现。

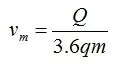

如果输送机运行正常,此时,皮带承受物料密度的最大值为qm,而用来描述Q和v的关系的公式为:

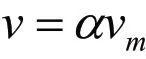

只要qm处于设计范围内,输送机就能够表现出理想的安全性。由此可见,基于带强得到满足,对输送机速度加以调整,可确保v随Q变化而出现变化。若Q是0,那么,v同样为0。对处于正常运行状态的输送机而言,要想避免Q过小的情况出现,最应当注意的就是减少输送机启停次数,若输送机Q过小,此时,有关人员可将其与最小值画上等号,为后续工作的开展提供便利。在输送机运行正常的前提下,给煤量往往处于αQM的范围,且%,要想达到节能的最终目的,关键是最大程度避免qm出现变化,那么:

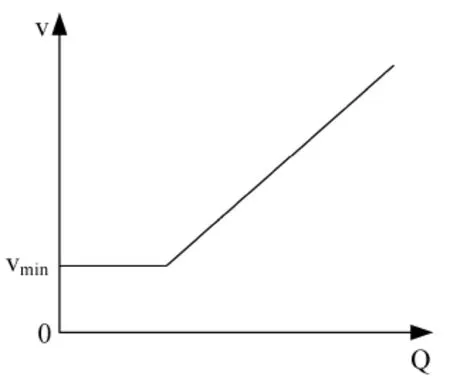

图1是此时Q和v所对应变化关系[4]。

图1 Q和v的关系

如果Q出现明显降低,有关人员可选择对变频器频率进行减小的方式,确保Q和v所对应匹配关系能够达到理想状态。同样,如果Q在短时间内大幅增加,只有对v进行增加,确保二者匹配科学且合理,才能取得理想的节能效果。

综上所述,在对输送机进行设计时,有关人员应以实际情况为依据,对富裕量进行预留,当输送机投入使用后,多数时间均不会出现达到设计最大值的情况,此时,仅需酌情增加填充率并减小带速,便可使其功率损耗得到有效降低。

4 结论

上文对输送机结构进行了详细介绍,通过对运行阻力、功率消耗加以分析的方式,明确在诸多因素中,给其功耗所带来影响最为直观的因素是煤流量和带速,在此基础上,又围绕二者的匹配关系展开了讨论。希望能为日后节能工作的落实提供帮助,在保证输送机保有理想状态的前提下,最大程度减少其所消耗能源,使节能减排目标具备达成的先决条件。