静力压桩机负载敏感同步控制液压系统设计研究

2021-04-04胡均平王远祥刘成沛

胡均平,王远祥,刘成沛

(中南大学 机电工程学院,长沙 410083)

0 引言

液压静力压桩机是利用高压油产生的静压力、机器自重以及配重将预制桩逐节压入土中的一种桩工机械,工作流量大。与其他的桩工机械相比,液压静力压桩机具有具有高效、安全、无污染等特点,使用日益广泛。压桩系统作为静力压桩机的核心装置,其工作性能对压桩质量和压桩效率有着直接的影响。

压桩机压桩油缸必须同步伸缩,否则就会把桩压偏,但由于油缸泄漏、非线性摩擦阻力及负荷偏载等因素的影响,各液压缸运动不能保持同步。现在保证压桩油缸同步动作是通过夹桩箱上的上下各8个导向轮限制在8个立柱导轨面上运动来实现。这种方法存在的问题是,一方面由于8导轨面只能通过配焊方式形成,8个导轨面的相互不平行度比较大,导轨的导向精度较低;另方面由于油缸运动不同步会使导轨面和导向轮快速磨损,进而使精度不高的导轨导向精度进一步快速降低。实践中很多压桩机开始一段时间施工的桩倾斜度都还可以满足桩基础标准要求,但使用一段时间后,就经常出现压偏桩的质量问题,其主要原因就是压桩油缸不同步伸缩导致导轨和导向轮严重磨损引起压桩导向精度降低造成。

负载敏感液压控制技术是一种比较理想的解决上述问题的方案,具有易于实现自动控制和高效节能的优点,适用于大流量工况。为此本文以ZYB600型液压静力压桩机为研究对象,设计一种新型的基于负载敏感泵的压桩液压控制系统,使压桩机的压桩过程更加平稳可靠,各油缸在负载变化及偏载的情况下仍能保持速度稳定和动作同步,同时该系统可以根据不同工况通过调节节流阀开口面积控制压桩速度,弥足油缸泄漏带来的误差,同时负载敏感泵按需供给流量,大大提高了能量效率。

1 静力压桩机负载敏感同步控制液压系统原理设计

负载敏感同步控制液压系统工作原理如图1所示。系统由负载敏感变量泵、梭阀、压力补偿阀、节流换向阀和液压油缸组成。负载敏感泵具有根据负载要求自动调节排量的能力,实现按需供应流量,避免多余流量溢流。压力补偿器通过保持节流阀压降恒定,使流量不受负载影响,因此通过控制阀的流量仅取决于阀门的流通面积。该系统能保证液压泵输出压力与负载压力自动匹配,调节输出流量的大小,具有高效节能、抗干扰性强、精确控制负载速度、性能稳定等优点。

图1 静力压桩机负载敏感同步控制液压系统原理图

1.1 负载敏感变量泵工作原理

负载敏感泵的功能是控制泵的排量,使之刚好符合系统所需的实际流量,并且保持系统压力裕度恒定(LS阀的调定压力)。负载敏感泵工作原理如图2所示。负载敏感LS阀左端受泵的输出压力PS作用,右端受最大负载压力PL和弹簧力共同作用达到平衡。压力切断阀用来限定系统的最大工作压力,起安全保护作用。

当负载减小,由于泵存在滞后作用,泵此刻的输出压力保持不变,ΔP增大(ΔP=PS-PL),节流阀开口度不变,通过节流换向阀的流量增加,此时负载敏感LS阀阀芯左端受力大于右端,阀芯处于左位,系统压力油进入变量油缸无杆腔,压缩弹簧使泵斜盘摆角减小,泵输出流量减小,致使通过节流换向阀的流量减小,经过动态调整,直到LS阀的阀芯达到新的平衡。当负载增大,ΔP减小,左端系统压力作用力小于右端最大负载力和弹簧力作用力时,负载敏感LS阀处于右位,变量油缸有杆腔进油,在其弹簧力作用下处于最大排量位置,流量增加。

图2 负载敏感变量泵原理图

1.2 静力压桩机负载敏感同步控制液压系统原理

压桩工作时,最大负载压力经梭阀2和LS管路作用于LS阀右端。假设液压缸1的工作压力P1=25Mpa,液压缸2的工作压力P1=20Mpa,则经梭阀作用后,负载压力P1作用于LS阀右端,假设LS阀调定压力为2Mpa,则经LS阀调节后系统压力Ps为27MPa,节流换向阀2的压降大于节流换向阀1,此时压力补偿阀将起调节作用,阀芯朝阀口面积减小方向移动,使得作用在压力补偿阀的压差增大,节流阀进口压力减小,保证节流阀两端的压差恒定。因此无论负载压力如何变化,压力补偿阀都能保证两节流阀口的压降相同。参考薄壁孔流量公式可知,保证压降不变的情况下,通过节流口的流量只与节流口开口面积有关,只要控制各节流口面积相同,各个执行机构就能达到精确同步。

该系统当操纵阀都在中位时,油泵压力只需克服油泵调节阀弹簧力,就能使LS阀处于左位,压力油进入伺服缸,由于操纵阀中位封闭,泵通向伺服缸作用油压达到足够高,使油泵排量变得最小,仅能维持系统自身内泄露,实现中位卸载。

2 负载敏感同步控制液压系统数学模型建立

2.1 负载敏感变量泵动态特性分析[2]

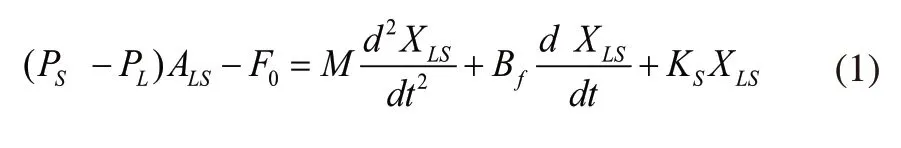

1)LS阀力平衡方程

式中:ALS为LS阀控制面积;F0为LS阀弹簧预紧力;M为LS阀阀芯质量;XLS为阀芯位移;KS为阀芯弹簧刚度;Bf为粘性阻尼系数。

2)LS阀流量方程

式中:QLS为通过LS阀的流量;Cd为流量系数;AL为LS阀口通流面积;ΔPLS为阀口压降;ρ液压油密度。

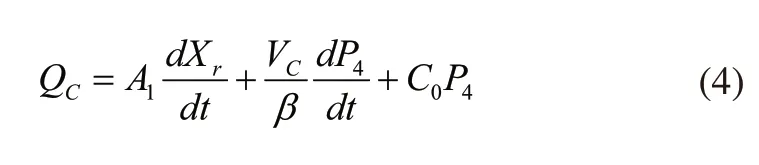

3)变量油缸无杆腔流量连续性方程

斜盘摆角减小时:

斜盘摆角增大时:

式中:QC为进入无杆腔流量;A1为活塞无杆腔有效工作面积;Xr为活塞位移;VC为油缸无杆腔容积;P3、P4分别为活塞向左、向右移动时的无杆腔压力;C0为泄漏系数。

4)斜盘受力平衡方程

斜盘摆角减小时:

斜盘摆角增大时:

式中:A2为活塞有杆腔有效工作面积;J0为斜盘的转动惯量;R0为活塞到斜盘中心的距离。

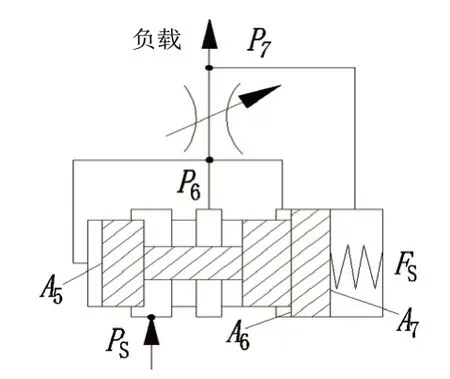

2.2 压力补偿阀数学模型建立

压力补偿阀由节流阀与定差减压阀串联组成,其结构原理如图3所示。

图3 压力补偿阀原理图

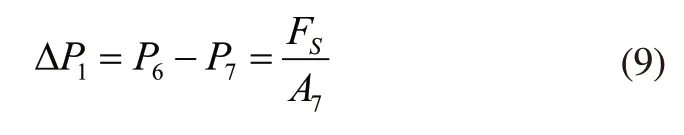

阀芯力平衡方程为:

由式(6)、式(7)可得:

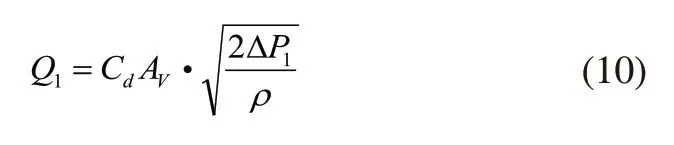

节流阀流量方程:

式中:Fs为减压阀弹簧预压力;P6为节流阀入口压力;P7为负载压力;A7为大活塞面积;A5为小活塞面积;ΔP1为节流阀压降;Q1为通过节流阀的流量;AV为节流阀开口面积。

2.3 压桩液压油缸数学模型建立

进油流量:

式中:Qg为压桩液压油缸无杆腔进油流量;AD1为活塞无杆腔有效面积;y为活塞位移;Vg为进油腔总容积;β为弹性模量;Pg、Po分别为无杆腔和有杆腔的工作油压;Cip为内泄漏系数;Cop为外泄漏系数。

2.4 油缸运动同步误差

式中:Qg1、Qg2分别为液压缸1和液压缸2的进口流量;QS为泵输出流量。

3 系统建模与仿真及实验结果分析

3.1 系统AMESim模型的建立

根据静力压桩机负载敏感液压系统原理图,基于AMESim软件中的HCD库搭建的系统仿真模型如图4所示。

图4 压桩液压系统Amesim仿真模型

根据ZYB600型液压静力压桩机的实际参数以及上述数学模型,设置关键仿真参数如下:压桩液压缸缸径360mm,活塞杆径90mm,活塞行程1.5m;负载敏感泵最大输出流量320L/min,负载敏感LS阀调定压力2MPa,压力切断阀设定压力28MPa;压力补偿阀开启压力1MPa;可变节流口最大开口直径为10mm;弹性模量β取0.7×103Pa;液压缸1的负载压力保持2000KN不变,液压缸2的负载压力在2S内由1600KN逐步上升至2400KN。

3.2 仿真结果与实验结果分析

由于提桩过程油缸只需克服夹桩箱以及自身重力运行,负载差异不明显,因此本文仅就压桩过程进行仿真及实验分析。图5为搭载负载敏感泵的压桩系统性能现场测试图。

图5 压桩机性能现场实验测试

由图6泵输出压力及液压缸进口压力随时间变化曲线可知,在0S~0.25S内,泵处于建压阶段,压力迅速上升,0.25S~2S则处于作业阶段,达到稳定状态后泵出口压力仅比最大负载压力高出一定的压力值,压力裕度保持在2MPa左右,泵的输出压力得到平稳控制。在最高的限压范围内,泵的输出压力可以自动地适应负载的变化,泵始终工作于与负载相匹配的状况,能效更高。

图6 泵输出压力及液压缸进口压力变化曲线

图7所示为泵输出流量和液压缸进口流量随时间变化曲线。由图可知,在初始阶段,油缸无压力油进入,对应于泵的准备工况,泵输出流量用于补偿系统内部泄漏损失。在0.12S时刻,液压缸2开始进油,此时液压缸2的负载压力P2小于液压缸1的负载压力P1,由于压力补偿阀的滞后作用,节流阀2的压降较节流阀1的大,因此液压缸2率先进油。随后进油量达到稳定,两油缸进流量均保持为泵输出流量的二分之一,在1S时刻,由于最大负载压力的增大,泵输出压力增大,泵输出流量有略微增加,但无论负载如何变化,两油缸的进油量基本相等,保证油缸同步运行。

图7 泵输出流量及液压缸进口流量变化曲线

从图8、图9和图10可以看出,油缸活塞位移仿真与实验结果的相对误差为3%,油缸活塞运动速度仿真与实验结果的相对误差为2%,两油缸运动相对同步误差仿真与实验结果的相对误差为3%,基本保持一致,说明搭建模型正确。随着负载的变化,油缸运动基本保持一致,不受负载变化的影响,油缸相对同步误差仿真结果最高不超过0.27%,实验结果最大不超过0.41%,该同步精度足可以满足压桩工作技术要求。结果证实,该系统不仅能使油缸不受负载变化的影响,保持同步运行,通过控制节流阀的开口度可以调整油缸动作速度,同时泵的输出压力和流量能自动适应负载要求,按需供油,避免多余的溢流及压力损失,从而较大幅度地提高液压系统效率,达到节能的效果。

图8 压桩油缸活塞位移仿真与实验结果对比

图9 压桩油缸活塞运动速度仿真与实验结果对比

图10 压桩油缸运动相对同步误差与实验结果对比

4 结语

1)针对液压静力压桩机在工作过程中由于油缸运动不同步从而压偏桩的问题,通过对压桩机工作原理的分析,选择负载敏感驱动系统,设计了一种新型的压桩液压系统,该系统具有能量效率高、工作性能稳定、油缸动作同步精度高等优点。

2)根据系统建立了负载敏感泵、压力补偿阀以及液压油缸的数学模型,并通过AMESim软件搭建了系统的仿真模型,对该系统进行了动态仿真分析,并对搭载该系统的设备进行现场性能测试实验,结果基本保持一致,仿真结果的误差控制在3%以内,证明该模型搭建正确,为后续的研究提供了很好的依据。

3)通过实验验证,该系统不仅能使油缸不受负载变化的影响,保持同步运行,同步误差仅为0.41%,并能通过调整节流阀的开口度控制油缸动作速度,同时可以使得泵的输出压力和流量自动地适应负载要求,避免多余的溢流以及压力损失,从而较大幅度地提高液压系统效率。