真空吸盘型板料抓取装置吸盘布置设计

2021-04-04王国栋徐尚超冯宁宁王先强

王国栋,徐尚超,冯宁宁,王先强,张 岩

(山东泰开高压开关有限公司,泰安 271000)

0 引言

随着我国冲压技术水平的不断提高,各种冲压自动化装置在实际生产中的应用越来越普遍。冲压自动化具有安全、高效、节材等优点,在板料冲压加工行业中自动化送料机构的应用越来越多[1]。料抓取装置是用于完成冲压板料抓取、送料、放料等工作的执行装置,也是自动化送料系统中非常关键的部分之一。目前在板料冲压加工生产中板料抓取装置多采用真空吸附技术进行设计,通常以真空压力为动力源,借助于真空吸盘等真空元件制成的抓取装置来完成对板料工件的抓取、送料、放料等工作。由于冲压板料尺寸大小不一致,抓取装置上的真空吸盘需根据板料尺寸大小调整布置位置,以保证板料抓取的安全可靠。

1 真空吸附技术

真空吸附技术广泛应用于板料的抓取和搬运,广泛应用在电子、汽车、医药等自动化生产中[2]。真空吸附作为一项易于掌握且可靠的传送技术,在冲压板料自动化抓取装置及设备中应用非常多。用来解决板料的抓取、起吊、搬运、放料等诸多问题。对于任何具有较光滑表面的物体,尤其对于那些不适合其他方式进行抓取、搬运的工件,如非铁、非金属制品等都可使用真空吸附来完成。

2 真空吸盘型板料抓取装置

2.1 真空吸盘

真空吸盘是真空系统的执行元件,它可以抓取、升举、转运和夹持十几克至几十千克重的物料[3]。利用真空吸盘来实现抓取和搬运,这是一种比较经济且实用的方法。真空吸盘型抓取装置具有可靠、使用方便、价格低廉等特点。因此,对拆垛上料机板料的抓取采用真空吸盘型抓取机构。真空吸盘型是利用橡胶或塑料吸盘压在板料表面上,使其产生真空把板料吸住。

在选择吸盘的材料时,要根据吸盘的应用场合、材料的力学性能、温度环境以及被吸附物的表面状况及重量决定。目前常用的吸盘材料为丁睛橡胶, 聚氨酷,硅橡胶、氟橡胶, 氨基甲酸乙酯橡胶等[4]。在板料冲压生产中零部件一般表面光滑且质量较大,所选用的吸盘应具有较好的耐磨性、耐撕扯性、小的透气性等特点,采用丁腈橡胶材料制作的吸盘,具有较大的扯断力,通常选用丁睛橡胶材质的吸盘即可满足要求。

2.2 模块化板料抓取装置

模块化是产品设计中一种非常重要且常用的设计理念,其基本思想是化整为零,将产品的总功能分解成若干个子功能。然后将各个子功能视为一个小的功能模块,根据不同产品的功能需求,将各个不同小的功能模块相互组合就可以形成不同功能不同结构形式的产品。随着敏捷制造时代的到来,模块化设计会越来越显示出其独到的优越性[5]。

在板料冲压生产加工的板料,因用途不一,大小和形状各式各样。这就要求根据实际加工板料的不同,适时调整或更换的抓取装置。因此采用模块化设计可方便快速装配组合出所需要的装置。

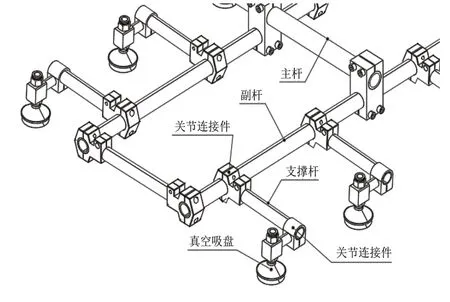

典型的真空吸盘型板料抓取装置一般由:拾取元件(真空吸盘)、关节连接件、支撑杆、主杆和副杆组成,基本构成如图1所示。

图1 典型的模块化板料抓取装置的构成

模块化真空吸盘型板料抓取装置具有以下特点:1)经济性好;2)设计周期短;3)互换性强;4)维修方便性好。在实际工业生产中,根据所抓取板料的尺寸、重量、材料的不同,通过更换或调整主杆、副杆、支撑杆、真空吸盘来实现不同板料的抓取工作。

3 真空吸盘的布置设计

3.1 真空吸盘数量选定

为保证抓取工件的稳定和可靠性真空吸盘的数量必须与所抓取板料的重量相匹配。对于搬运金属与塑料等具有气密性表面的材料,真空吸盘工作气压范围为通常在0.05MPa~0.08MPa之间,若采用中高真空则不甚经济[6]。

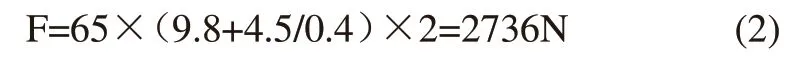

根据相关真空吸盘样本计算吸盘所能承受的力,以某型号吸盘为例,吸盘直径为90mm,在真空度为0.65MPa时,单个吸盘所能承受的力为350N,吸盘所承受的总力F由可由以下公式计算。

式中,F为理论最大吸力,N;m为板料质量,kg;g是重力加速度,9.8m/s2;a为提升系统的加速度,m/s2;μ为摩擦系数,0.2~0.5;s是安全系数,一般取1.5~2。(以某抓取装置抓取的65kg板料为例,m=65kg,a=4.5m/s2,μ=0.4,s=2)。

根据以上计算结果,需要选用8个吸盘,总力2800N。

3.2 真空吸布置设计

真空吸盘型板料抓取装置的真空吸盘是执行元件,板料抓取过程中须保证吸盘与板料之间接触可靠。如果真空吸盘的布置方式不合理,板料在抓取时会产生一个较大的弯曲变形,直接减小吸盘与板料之间的接触面积。在极端情况下大的弯曲变形甚至会直接导致吸盘和板料分离使板料直接脱落,产生不安全的生产因素[7]。选择一种合理的真空吸盘布置方式是保证生产安全必不可少的一个重要环节。

弯曲变形的大小与弯矩大小、跨度长短、工件截面的惯性矩和材料的弹性模量E有关。通过调整结构形式可减小弯矩从而达到减小弯曲变形目的。

本文以2500×1200重量为65kg的板材为例,通过MATLAB对真空吸盘的布置方式进行设计。根据上述选定的8个吸盘,并根据板料尺寸,吸盘布置形式初步设计为,宽度方向布置2个,长度方向布置4个。

3.2.1 宽度方向上布置设计

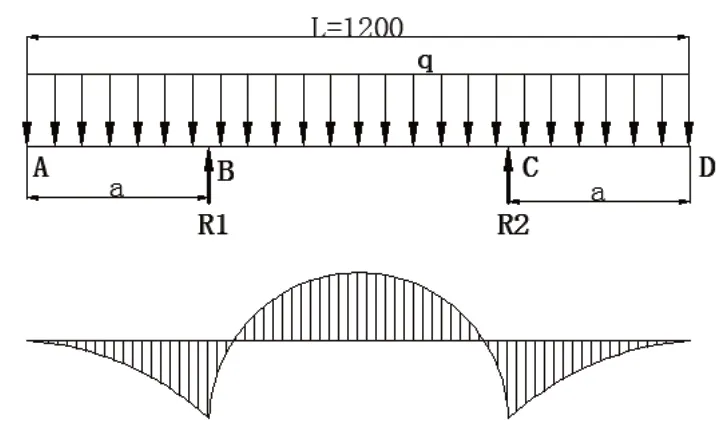

首先确定真空吸盘在板料宽度方向的布置方式。为了简化计算,可将板料视为一个杆件,对其进行受力分析如图2所示,分别为受力图和弯矩图。

图2 宽度方向上的弯矩图

板料的总长度为L=1.2m,设吸盘中心距离板料边沿的长度为a,均布载荷为q。根据受力分析:R1=R2=qL/2。由图2分析计算可得:

在AB段,Mmax=-1/2 qa^2

在BC段,Mmax=1/8 qL^2-1/2 qLa

在CD段,Mmax=-1/2 qa^2

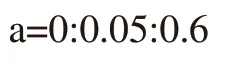

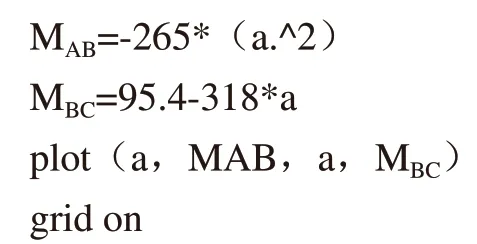

利用MATLAB对0≤a≤0.6m的范围内取不同的值,a以0.05m为一个单位进行取值。其中L=1.2m,q=mg/L=65×9.8/1.2=530N/m,MAB=MCD=-265a2,MBC=95.4-318a。对MAB和MBC进行计算,在MATLAB中输入以下命令:

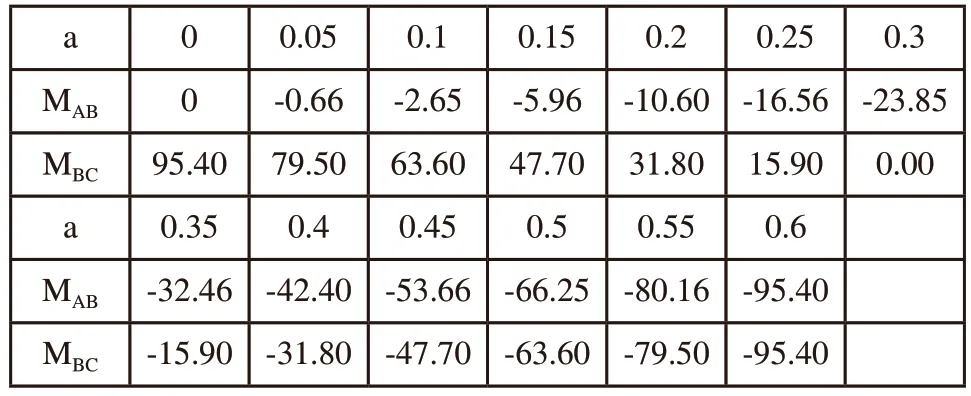

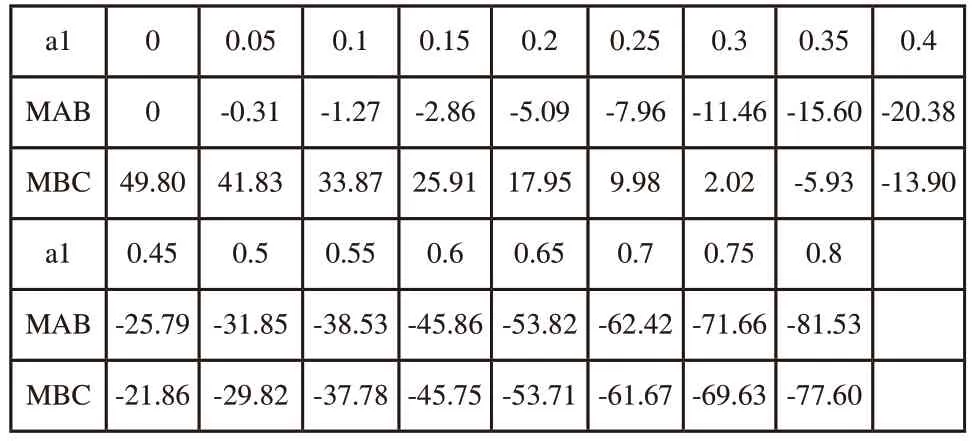

得到如下结果:

MAB和MBC的对应关系如图3所示。

图3 MAB和MBC的对应关系

通过上述图标分析可知:当α=0.25m时,两个弯矩值的大小较为相近且不是太大,此时MAB=-16.56,MBC=15.9弯矩较为合理。即吸盘在宽度方向上布置时吸盘中心距离两边均为0.25m。

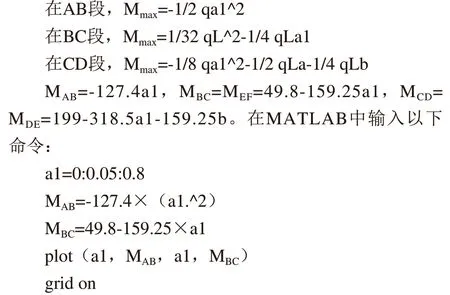

3.2.2 长度方向上布置设计

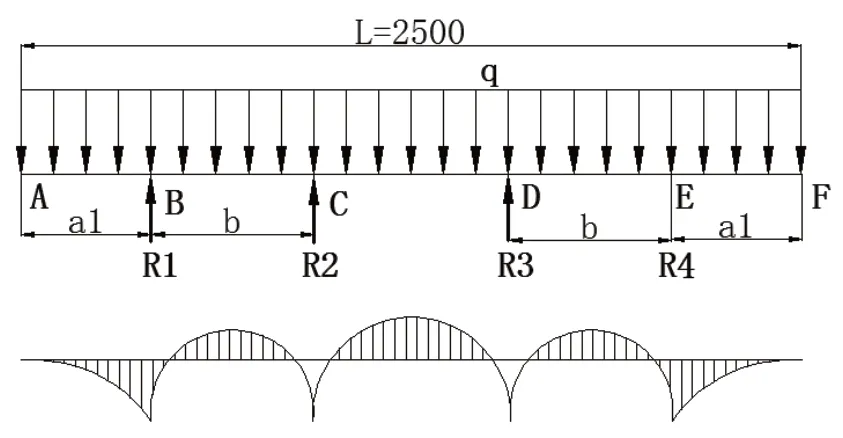

吸盘在长度方向上的布置位置同样可以采用上述的方法,使板料的弯曲变形达到最小。受力分析如图4所示。

图4 长度方向上的弯矩图

为便于计算假设R1=R2=R3=R4=mg/4,其中L=2.5m,q=mg/L=65×9.8/2.5=254.8N/m。

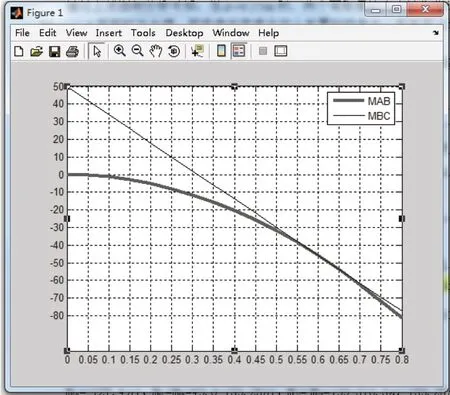

得到如下结果:

MAB和MBC的对应关系如图5所示。

图5 不同a1值下MAB和MBC的对应关系

由图标可看出:当a1=0.25m时,两个弯矩值的大小较为相近且不是太大,此时MAB=-7.96,MBC=9.98弯矩较为合理。

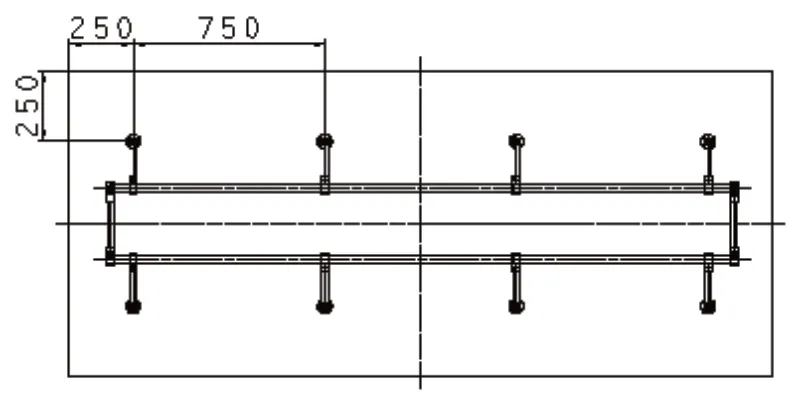

当a1=0.25m,MCD=199-318.5a1-159.25b=119.375-159.25b。由此可得:当b=0.75m时,MCD=0。由此可知在长度方向上的吸盘布置方式为:吸盘中心距板料外沿为0.25m,两个吸盘中心间距为0.75m。最终真空吸盘布置方式如图6所示。

图6 真空吸盘布置方式

公司某型号板料抓取装置通过该种方式进行真空吸盘布置,并进行调试试验,效果良好,运行几个月以来未发生板料抓取不牢,板料脱离的情况。

4 结语

真空吸盘的布置方式的合理性,是影响板料抓取抓取、转运、放置等作业安全性能的主要因素。通过MATLAB协助进行真空吸盘布置设计,可快速实现针对不同板料真空吸盘布置方式的设计,该方式也可应用于类似布置结构的设计。