超细球形镍粉的制备

2021-04-03司佳佳苏晓磊

司佳佳,苏晓磊✉

西安工程大学材料工程学院,西安 710048

✉通信作者, E-mail: su_x_lei@163.com

超细镍粉一般是指粒径小于1 μm的镍单质。根据粒径大小,常将超细镍粉分为微米级镍粉(平均粒径≥1 μm)、亚微米级镍粉(平均粒径0.1~1.0 μm)和纳米级镍粉(平均粒径0.001~0.100 μm)。超细镍粉具有尺寸小、表面活性高、导电性好及导磁性优良等特点,被广泛应用于硬质合金、片式多层陶瓷电容器、磁性材料、高效催化剂、导电浆料、吸波材料、电磁屏蔽材料等领域[1-6]。很多领域都对镍粉的纯度、分散性、球形度等提出了很高的要求,所以制备球形度好、高纯度、高分散性的球形超细镍粉成为当前镍粉制备中的研究重点。

超细镍粉的制备方法主要有化学气相沉积法(chemical vapor deposition,CVD)、物理气相沉积法(physical vapor deposition,PVD)、雾化干燥法和液相还原法等[7-8]。液相还原法由于具有工艺简单、实验成本低、产物粒径和形貌容易掌控等优点成为制备超细镍粉常用的方法。目前,研究者一般将溶剂种类和工艺条件对镍粉粒径、形貌、纯度及分散性等的影响作为研究重点[9-14],但对超细镍粉的形貌变化规律,形貌与分散性之间的关系以及作用机理等研究甚少。本文采用液相还原法,在不使用分散剂和表面活性剂的条件下,以水溶液为反应体系,水合肼为还原剂,控制反应条件,考察了反应温度和反应物浓度比对镍粉制备的影响,探讨了镍粉形貌和分散性之间的关系,并制备出了纯度较高的超细球形镍粉。

1 实验材料及方法

1.1 材料和仪器

实验原料为六水合硫酸镍(NiSO4·6H2O,无锡市亚泰联合化工有限公司,分析纯),水合肼(N2H4·H2O,天津市坤华化工有限公司,分析纯),氢氧化钠(NaOH,无锡市亚泰联合化工有限公司,分析纯),无水乙醇(山西同杰化学试剂有限公司,分析纯)和去离子水。试验设备为电子分析天平(ES-E320A,天津市德安特传感技术有限公司),恒温水浴锅(HH-2-1,上海百典仪器设备有限公司),数控超声波清洗器(KQ3200DE,昆山市超声仪器有限公司),数显电动搅拌器(DW-3,郑州特尔仪器设备有限公司),高速离心机(TG16-WS,长沙湘智离心机仪器有限公司),真空干燥箱(DZF,北京科伟永兴仪器有限公司)和旋片式真空泵(2XZ-2,北京科伟永兴仪器有限公司)。

1.2 超细镍粉制备

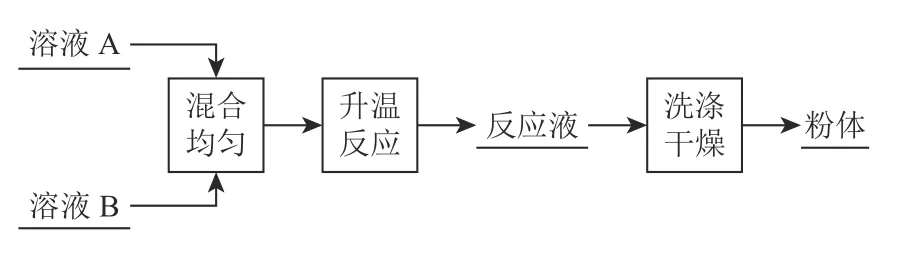

超细镍粉制备流程如图1所示。分别配制50 mL溶液A和溶液B,其中溶液A为浓度0.5 mol·L−1的NiSO4溶液,溶液B为还原剂NaOH和N2H4·H2O混合溶液,其中NaOH浓度为0.5 mol·L−1,N2H4·H2O浓度分别取2、3、4、5 mol·L−1。将溶液A和溶液B分别在超声波清洗器中振荡至分散均匀,放入水浴锅预热至反应温度(75、80、85、90 ℃)。将电动搅拌器置于水浴锅中,以250 r·min−1的速度对溶液B进行搅拌;用滴定管以3 mL·min−1的滴定速率将溶液A缓缓加入到溶液B中,可看到溶液变黑,并产生大量的气泡,待滴定结束且气泡不再产生后停止反应。将反应物在离心机转速为8000 r·min−1的条件下进行离心,用去离子水和无水乙醇各洗涤3~5次,最后在粉体中加入少量的无水乙醇,并置于60 ℃真空气氛中干燥,得到超细球形镍粉。

图 1 超细镍粉制备流程图Fig.1 Preparation flow chart of the ultrafine nickel powders

1.3 测试与表征

采用Quanta-450-FEG型扫描电子显微镜(scanning electron microscope,SEM)观察镍粉形貌特征和粒径大小;利用Dmax-Rapid II型X射线衍射仪(X-ray diffraction,XRD)分析镍粉物相,并且通过Scherrer公式计算镍粉晶粒尺寸;采用激光粒度仪(WJL-626)测试镍粉粒度及粒度分布;使用X-MAX50型能谱分析仪(energy disperse spectroscope,EDS)分析粉体元素种类与含量。

2 结果与讨论

2.1 反应温度的影响

研究发现当反应温度低于75 ℃时,反应所需时间过长且产物多为浅紫色的沉淀物,只有较少的灰黑色物质生成或者根本无灰黑色物质生成;当温度高于90 ℃时,由于采用的加热方式是水浴加热,已接近水的沸点,会影响反应过程的稳定性。因此,选取75、80、85、90 ℃四个温度点,探讨在N2H4·H2O溶液浓度为3 mol·L−1条件下,反应温度对镍粉形貌及粒径的影响。

2.1.1 反应温度对镍粉形貌的影响

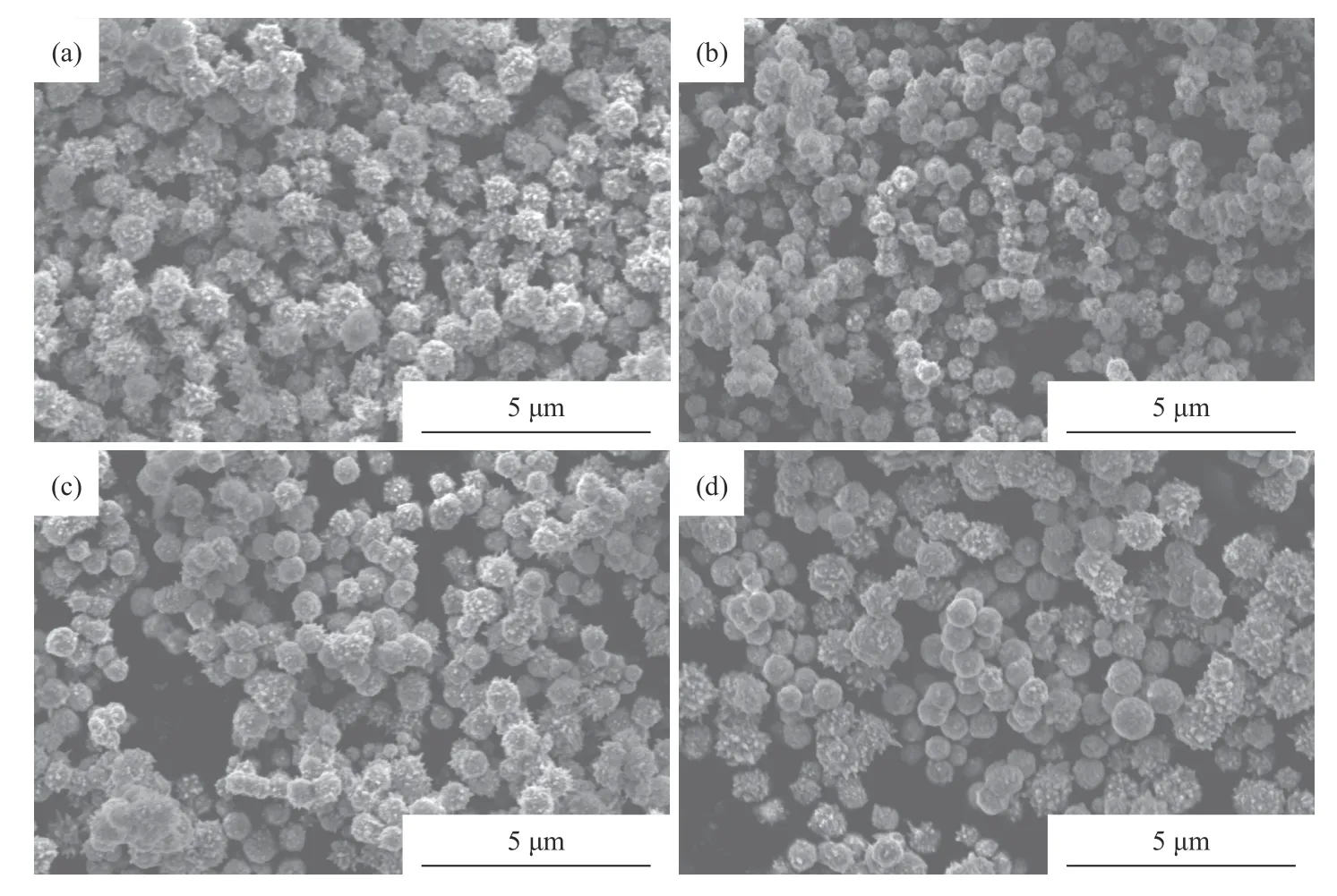

图2为不同反应温度条件下镍粉的扫描电子显微形貌。由图2(a)看出,当反应温度为75 ℃时,镍粉颗粒比较粗大,颗粒间分散性较好,形貌呈刺球形且表面的刺长约为30~70 nm;当反应温度为80 ℃时,如图2(b)所示,镍粉颗粒尺寸明显减小且分布比较均匀,颗粒表面的刺变短,刺长约为10~20 nm;随着温度升高到85 ℃时,如图2(c)所示,镍粉颗粒尺寸较80 ℃时增大,刺球形颗粒中出现了少数表面比较光滑且球形度较好的颗粒,颗粒之间发生轻微团聚;当反应温度为90 ℃时,由图2(d)看出,镍粉的团聚现象更加严重,且球形度较好的镍颗粒数量逐渐增多。分析得出,这种颗粒形貌由刺球形过渡为球形的变化是由于随着反应温度的增高,溶液过饱和度发生变化,影响了晶面的比表面能及不同晶面的生长速度,造成了晶体形态的改变。

图 2 不同反应温度条件下镍粉显微形貌:(a)75 ℃;(b)80 ℃;(c)85 ℃;(d)90 ℃Fig.2 SEM images of the nickel powders at different reaction temperatures: (a) 75 ℃; (b) 80 ℃; (c) 85 ℃; (d) 90 ℃

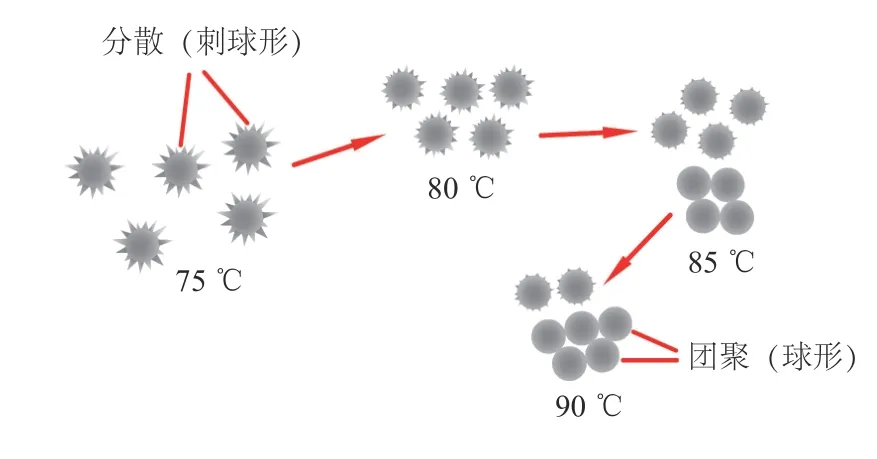

随着镍粉形貌由刺球形向球形转变,粉体的分散性也有一定的变化。镍粉表面的刺比较长时,颗粒的分散性较好,随着刺的消失,分散性逐渐变差,如图3所示。分析认为,超细粒子的团聚可分为聚集体和附聚体,当团聚体由以面相接的原级粒子组成时,其表面积比各个原级粒子的表面积之和小得多,团聚体非常稳固,再分散十分困难,这类团聚体被称为聚集体;当团聚体由以点、角相接的原级粒子或小颗粒在大颗粒上的附着所组成时,其总表面积比聚集体大,但小于各个原级粒子的表面积之和,再分散比较容易,这类团聚体被称附聚体[15]。刺球形镍粉表面的刺由于以点、角彼此相接,故分散性较好且容易分离;球形度较好的镍粉以面彼此相接,故粉体之间容易团聚且不好分离。

2.1.2 反应温度对平均粒径的影响

图 3 镍粉分散性和形貌随反应温度变化的示意图Fig.3 Schematic diagram of the nickel powder dispersion and morphology as the function of reaction temperature

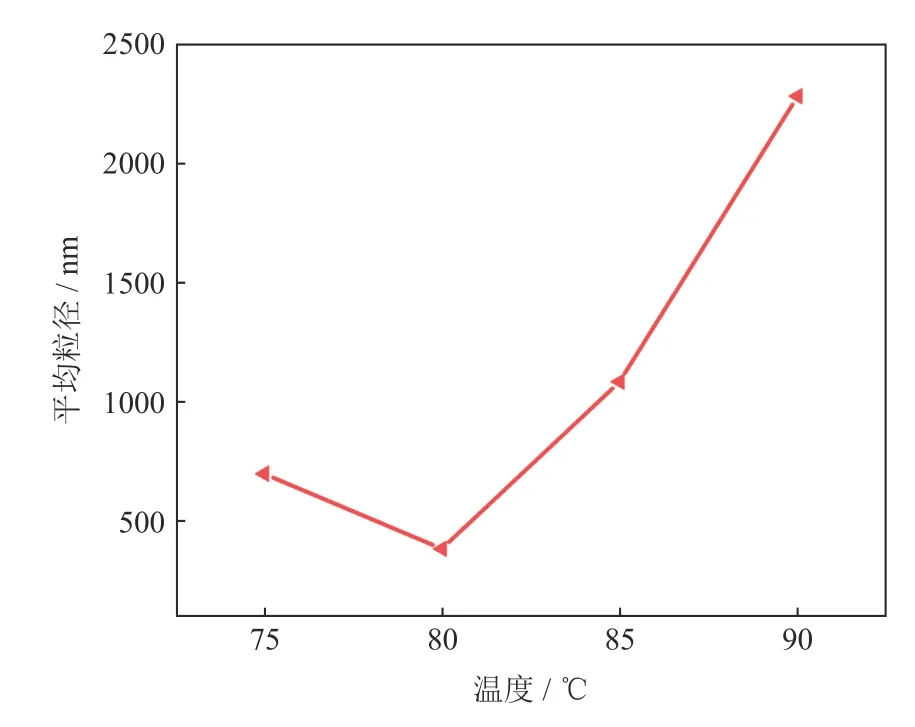

图4为不同反应温度对镍粉平均粒径的影响,从图中看出,随着温度的升高,镍粉的平均粒径呈现了先减小后增大的趋势。这是由于反应温度对超细镍粉合成的三个阶段(还原反应阶段、成核阶段、晶核长大阶段)都有较大的影响。还原反应阶段的镍原子还原速率与温度成正比,成核阶段的镍晶核成核速率与温度成正比,晶核长大阶段的镍晶核聚结生长成颗粒的速率与温度成正比。当反应温度较低时,反应完成所需的时间较长,镍晶核的成核速率小,随着NiSO4溶液逐渐滴加,后还原出的镍原子主要作用于先形成的镍晶核上,镍晶核的长大条件充足,故晶核聚结生长为镍颗粒的粒径较大。当反应温度为80 ℃时,晶核的成核速率变大,形成更多的晶核,晶核数量增多对晶核长大的抑制作用逐步增强,晶核容易聚结生长为粒径较小的镍颗粒,故测得粉体的平均粒径较小。当温度达到85 ℃时,虽然晶核的成核速率继续增大,晶核数量增多对晶核长大的抑制作用也进一步增强,但温度的升高使得晶核团聚聚结生长为颗粒的势垒降低,晶核聚结速率增大,故镍颗粒的粒径变大。当反应温度上升至90 ℃时,晶核团聚现象加剧,导致颗粒粒径进一步增大。由图2可知,反应温度为85 ℃和90 ℃时,镍颗粒间有明显的团聚现象,故由激光粒度仪测得的平均粒径较大。由此说明,制备镍粉的最佳反应温度为80 ℃。

图 4 反应温度对镍粉平均粒径的影响Fig.4 Effect of reaction temperature on the average particle size of the nickel powders

2.2 [N2H4]/[Ni2+]浓度比的影响

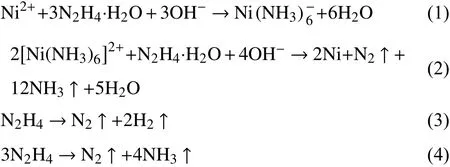

在碱性(pH>10)条件下,水合肼作为还原剂进行还原反应,本文所用的反应物浓度比和加料顺序的还原机理是Ni2+和镍配合物同时被水合肼还原,故有如下反应,如式(1)~式(2)所示。同时还存在着水合肼的副反应—水合肼的分解反应,如式(3)~式(4)所示。

由式(2)可知,为获得还原产物,水合肼和镍离子的物质的量之比仅为1:2,但在实验中发现存在水合肼的分解反应,为了使实验反应完全,反应所需的水合肼和镍离子的物质的量之比一般要在3:1以上。本文探讨了在反应温度为80 ℃的条件下,[N2H4]/[Ni2+]浓度比对镍粉形貌及粒径的影响规律。

2.2.1 [N2H4]/[Ni2+]对镍粉形貌的影响

图5为不同[N2H4]/[Ni2+]浓度比条件下镍粉显微形貌。如图所示,[N2H4]/[Ni2+]的浓度比从4升至10时,颗粒的粒径变化不明显,其形貌和分散性有所变化。随着[N2H4]/[Ni2+]比例增大,图5(c)中颗粒的形貌较图5(a)和图5(b)更加规则且球形度较好。如图5(d)所示,当[N2H4]/[Ni2+]=10时,镍颗粒的形貌为比较完整的球形,但出现了粒径较小的镍颗粒,小颗粒间有比较明显的团聚现象,导致镍颗粒的分布范围较宽。由OR(Ostwald ripening)熟化机制可知,粒子的尺寸分布会随着反应时间增长逐步展宽,从微结构来看,粒子是通过原子或离子沉积的方式长大的,晶体的表面越来越圆滑且形状越来越规则,晶格完整度不断提高[16]。综合以上分析,当[N2H4]/[Ni2+]=8时,获得的镍粉球形度较好且粒径分布较窄。

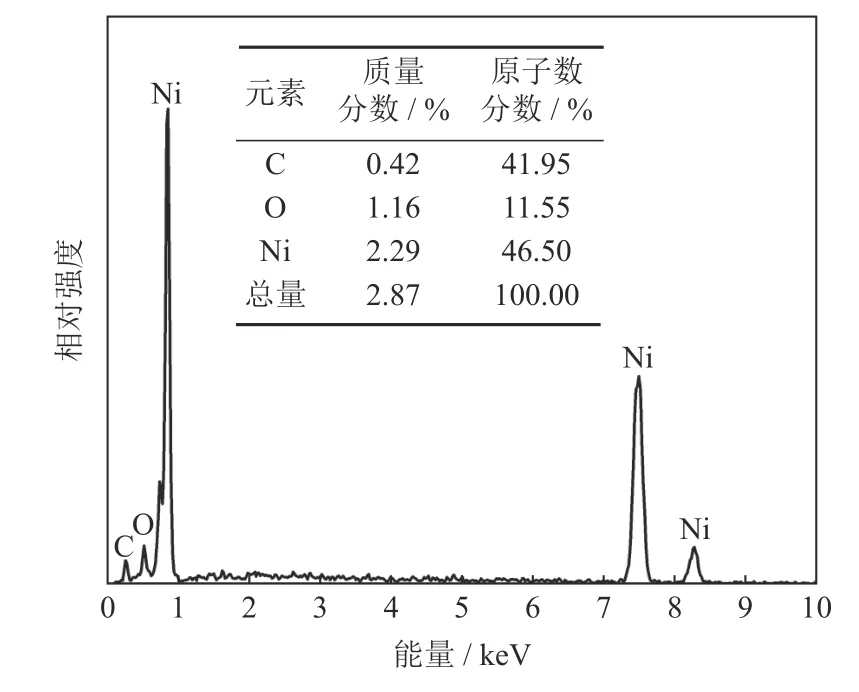

对图5(c)中区域1进行能谱(energy disperse spectroscope,EDS)分析,结果如图6所示。从图中可以看出,制备的镍粉较纯净,除了C元素和少量的O元素外无其他杂质元素存在,其中C元素可能是由于测试时所用的导电胶所导致,O元素可能是由于吸附了空气中的O2、CO2等气体所导致。由此得出,在此条件下制备出的镍粉纯度较高。

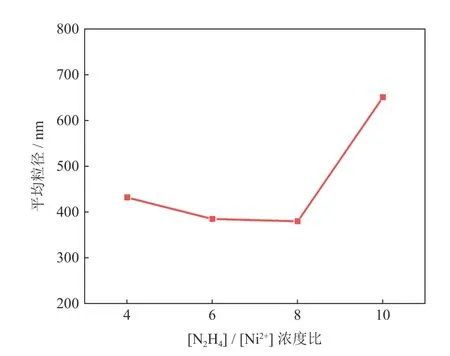

2.2.2 [N2H4]/[Ni2+]对平均粒径的影响

由图7看出,当[N2H4]/[Ni2+]比例由4升至8时,镍粉平均粒径随[N2H4]/[Ni2+]比例的升高逐渐减小。这是反应过程中镍原子还原速率与晶核形成速率共同影响的结果。在还原反应阶段,镍原子的还原速率与还原剂的浓度成正比,在成核阶段,镍晶核的成核速率与还原剂的浓度成正比。随着还原剂浓度的逐渐升高,同一时间段内反应溶液中还原出的镍原子增多,促使镍晶核形成的速率随还原剂浓度升高而加快。当[N2H4]/[Ni2+]由4到8时,镍晶核形成速率逐渐增大,镍晶核数量随之增多,晶核数量增多对晶核长大的抑制作用逐步增强,同时由于在同一反应温度条件下晶核聚结生长为颗粒的速率一致,故粉体的平均粒径随[N2H4]/[Ni2+]比例升高逐渐减小。随着还原剂用量继续增多,当[N2H4]/[Ni2+]=10时,由于还原剂浓度过高,镍晶核以爆发式的速率合成,晶核数量过多,在反应温度为80 ℃的条件下,局部出现没有足够能量克服阻碍晶核团聚与聚结生长的势垒的现象,因此出现一些小颗粒的团聚体。故当[N2H4]/[Ni2+]为10时,由激光粒度仪测得镍粉的平均粒径反而增大。

图 5 不同[N2H4]/[Ni2+]浓度比条件下镍粉显微形貌:(a) [N2H4]/[Ni2+]=4;(b)[N2H4]/[Ni2+]=6;(c)[N2H4]/[Ni2+]=8;(d)[N2H4]/[Ni2+]=10Fig.5 SEM images of the nickel powders at different [N2H4]/[Ni2+] ratio: (a) [N2H4]/[Ni2+]=4; (b) [N2H4]/[Ni2+]=6; (c) [N2H4]/[Ni2+]=8; (d) [N2H4]/[Ni2+]=10

图 6 图5(c)中区域1镍粉能谱分析图Fig.6 EDS analysis of the nickel powders at area 1 in Fig. 5(c)

2.3 不同温度条件下[N2H4]/[Ni2+]浓度比对镍粉还原率的影响

图 7 [N2H4]/[Ni2+]浓度比对镍粉平均粒径的影响Fig.7 Effect of the [N2H4]/[Ni2+] concentration ratio on the average particle size of the nickel powders

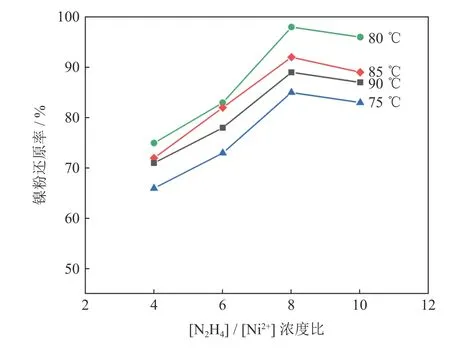

图8为不同温度条件下[N2H4]/[Ni2+]浓度比对镍粉还原率的影响。由图看出,不同温度条件下[N2H4]/[Ni2+]浓度比对反应还原率的影响趋势几乎一致。当[N2H4]/[Ni2+]=4时,镍粉还原率只有65%~75%,这说明当N2H4·H2O加入量过少时,Ni2+和[Ni(NH3)6]2+不能被完全还原。随着还原剂量增加,当[N2H4]/[Ni2+]=8时,镍粉还原率为85%~98%,这说明还原剂的增加提升了反应驱动力,溶液中的Ni2+和[Ni(NH3)6]2+被还原成镍粉,还原出来的镍粉又进行自催化反应,故镍粉的产量大幅度提升。继续增加还原剂用量,反应的还原率变化不大,这说明此时的还原剂已经过量,水合肼的副反应加剧,反应的时间被延长,但对镍粉的还原率影响不大,继续增大[N2H4]/[Ni2+]的比例将没有意义。同时从图中看出,随着温度升高,镍粉还原率呈现出先升高后逐渐降低的变化,这说明温度对镍粉的还原率也有一定的影响。当温度为75 ℃时,反应温度较低,反应进行的不完全,故还原率比较低。随着温度升高,当反应温度为80 ℃,[N2H4]/[Ni2+]=8时,还原率可达到98%,这说明反应在此温度下进行的较完全。继续升高反应温度至85 ℃,此时高温促进了水合肼的分解反应,故还原率稍有降低。此后温度升至90 ℃,还原率逐渐下降,这是由于反应温度过高,水合肼的分解反应加剧,还原剂被大量消耗,导致镍粉的还原率下降。这种变化说明也可以通过调控温度范围来控制镍粉的还原率。

图 8 不同温度下[N2H4]/[Ni2+]浓度比对镍粉还原率的影响Fig.8 Effect of the [N2H4]/[Ni2+] concentration ratio on the reduction rate of the nickel powders at different temperatures

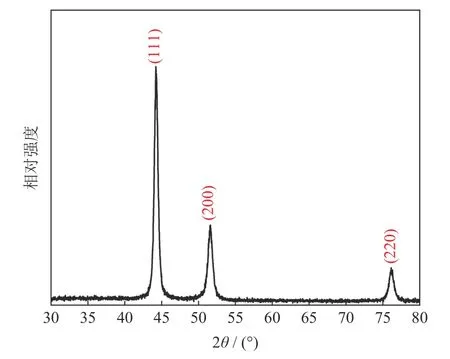

2.4 X衍射图谱分析

在反应温度为80 ℃、[N2H4]/[Ni2+]=8条件下制备的镍粉X射线衍射图谱如图9所示。从图中可看到三个晶面的衍射峰,分别为(111)、(200)和(220)晶面,对应的角度分别为44.3°、51.7°、76.2°。衍射峰的三个强峰峰位与标准PDF卡片(JCPDS card NO.04-0850)吻合很好,这表明所制备的镍粉呈面心立方(FCC)结构晶态,且衍射峰比较尖锐,这表明镍粉结晶良好。X射线衍射图谱中未见其他特征峰,这表明镍粉几乎被完全还原,故所制得的产物为比较纯净的镍粉。根据Scherrer公式(式(5))对制备的样品进行晶粒计算,结果如表1所示。由表可知,(111)、(200)、(220)三个晶面的晶粒尺寸分别为15.9、14.1、16.1 nm,由此可得出,通过扫描电子显微镜观察到的颗粒是许多晶粒的聚集体。

式中:D代表平均晶粒粒径;K为谢乐常数,取K=0.89;B为衍射峰半高宽;θ为布拉格角;γ为X射线的波长,取γ=0.154056 nm。

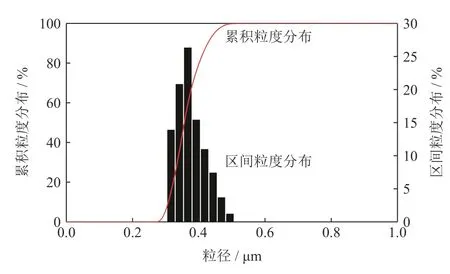

2.5 激光粒度分析

图 9 在反应温度为80 ℃、[N2H4]/[Ni2+]=8条件下制备的镍粉X射线衍射图谱Fig.9 XRD pattern of the nickel powders at the reaction temperature of 80 ℃ and [N2H4]/[Ni2+]=8

表 1 超细镍粉晶粒尺寸Table 1 Grain size of the ultrafine nickel powders

图10为在反应温度为80 ℃、[N2H4]/[Ni2+]=8条件下制备的镍粉激光粒度分析。从图中可以看出,镍粉粒径分布范围为0.3~0.5 μm,平均粒径为0.38 μm,中位粒径为0.35 μm,90%以上是小于0.5 μm的粉体,这表明所制备的镍粉粒径分布较窄且比较均匀,且颗粒之间的团聚为软团聚,比较容易分散。粒径分布图中只出现了单一峰,表明镍粉的球形度较好,这与扫描电子显微镜观察结果保持一致。

图 10 镍粉激光粒度分布图Fig.10 Laser particle size distribution of the nickel powder

3 结论

(1)随着反应温度的升高,镍粉的形貌由刺球形转变为球形,同时随着镍粉形貌的转变,粉体的分散性也有了一定的变化。刺球形镍粉表面的刺以点、角彼此相接,故分散性较好,且容易分离;球形度较好的镍粉以面彼此相接,故粉体之间容易团聚,且不好分离。

(2)随着[N2H4]/[Ni2+]浓度比由4升高到10,镍粉的表面越来越光滑,球形度越来越好。

(3)在不使用分散剂和表面活性剂的条件下,以水溶液为反应体系,水合肼为还原剂,采用液相还原法制备超细镍粉。在反应温度为80 ℃、[N2H4]/[Ni2+]=8条件下,可制备出纯度较高,分散性较好、粒径分布窄且平均粒径为380 nm的超细球形镍粉。

(4)在反应温度为80 ℃、[N2H4]/[Ni2+]=8条件下制备超细镍粉,反应完成后的溶液上层澄清透明,镍粉收得率几乎可达100%。但在实验中存在烧杯壁和搅拌器上沾有镍粉以及多次清洗造成产量有所降低的情况,故镍粉还原率的实验值比计算值稍有偏低,为98%。

(5)本实验所用设备和原材料简单,如果工业化生产,计算得300~400 nm超细镍粉的原材料成本价格约为市场价的20%~30%,有较大的利润空间和市场竞争力。