紧耦合气雾化参数对3D打印用金属粉末性能的影响

2021-04-03曾克里何鹏江宋信强

李 响,曾克里✉,何鹏江,罗 浩,朱 杰,宋信强

广东省科学院材料与加工研究所,广州 516050

✉通信作者, E-mail: 13928867032@139.com

3D打印是将设计好的物体转化为三维设计图,采用分层加工、迭加成形的方式逐层增加材料来打印真实物体。3D打印技术的核心是打印材料,目前3D打印无法取代传统制造技术的主要原因就是没有开发出性能优越、成本合适的打印材料[1]。近年来,国外3D打印金属粉末发展迅速,3D打印金属粉末材料的市场主要被国外产品所占据,如英国LPW科技有限公司、英国Sandvik Osprey公司、德国TLS公司等[2]。金属3D打印机供应商主要是来自德国的EOS、SLM SULOTIONS、ConceptLASER,瑞典的Arcam和英国的Renishaw等公司,他们借助专业粉末生产商的平台研制开发金属粉末。国内能够实现3D打印专用金属粉末自主生产的企业屈指可数,市场上的金属粉末依然主要用于粉末冶金制品加工,与3D打印的技术要求尚有距离。除此之外,国内尚无一套完整的3D打印用金属粉末及打印后工件的性能评价规范。因此,研制高性能且价格合理的3D打印用金属粉末,对于国内3D打印企业发展至关重要。随着粉末冶金工艺的不断发展,Inconel 625合金从传统的变形高温合金逐渐被开发成为粉末高温合金材料,因此采用激光选区熔化(selective laser melting,SLM)成形技术制备形状复杂、性能优异的Inconel 625合金零件具有较大的发展潜力和研究价值。

目前,激光选区熔化成形技术制备Inconel 625合金的研究集中在激光成形工艺及后续热处理对成形制品的组织结构、力学性能的影响方面,对用于激光选区熔化制备Inconel 625合金粉末的性能研究较少,本文立足这一背景,对此展开相关研究。

1 实验材料及方法

选用Inconel 625合金作为试验材料,其化学成分列于表1。原材料采用99.99%高纯单质棒料和块料,加入真空感应炉中熔炼为钢液,在紧耦合雾化设备(通入99.999%高纯氩气)制备出Inconel 625合金粉末,该设备喷嘴是自行研发的超音速拉瓦尔(Laval)喷嘴。在真空密闭条件下对原材料进行熔炼,待金属熔体温度达到1600 ℃时,将金属液倒至导流管开始雾化;雾化粉末在集粉罐中冷却后,经机械振动筛分出15~53 μm粒度段的粉末。

表 1 Inconel 625合金化学成分(质量分数)Table 1 Chemical composition of Inconel 625 alloys %

采用英国马尔文公司Mastersizer 3000激光粒度分析仪分析Inconel 625合金粉末的粒度,利用日本电子JXA-8100型扫描电子显微镜表征合金粉末的微观形貌,使用钢研纳克检测技术有限公司的ONH-3000型氧氮分析仪分析合金粉末的氧元素质量分数。

2 结果与讨论

2.1 粉末的粒度尺寸分布特征

虽然粉末粒度尺寸分布(particle size distribution,PSD)是一个取决于其使用环境的术语,但粒度尺寸分布是一种属性,它由大块固体中的单个颗粒的尺寸明确定义,不依赖于任何其他外部参数。宽的粒度尺寸分布偏向于细颗粒,即多模态粒度尺寸分布,导致了更高的层密度[3]。此外,许多学者研究表明,粒度尺寸分布对最终零件质量(由选区激光熔化(selective laser melting,SLM)、激光粉末床熔覆(laser powder bed cladding,LPBF)或电子束熔化(electron beam melting,EBM)生产)有影响[4−8]。

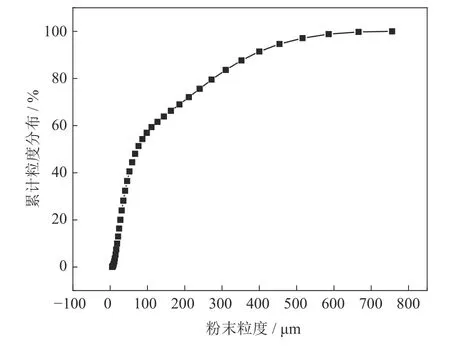

用50目标准不锈钢筛网筛分去除Inconel 625高温合金粉末中的大颗粒、大块,然后进行粒度测试。图1为高纯氩气雾化Inconel 625合金粉末的粒度尺寸分布,其中导液管内径4.5 mm。由图可知,利用自主设计的紧耦合雾化设备制得的Inconel 625高温合金粉末粒度分布范围较广,其中粒径小于53 μm的粉末收得率可达到50%以上,无特别细小的粉末颗粒,能够完全满足各种3D打印设备对粉末粒度的要求。

图 1 氩气雾化Inconel 625合金粉末粒度分布Fig.1 Particle size distribution of the argon atomized Inconel 625 superalloy powders

2.2 导液管内径对粉末收得率及形貌的影响

在保持其它雾化参数和筛分工艺相同的条件下,分别使用内径为3.0、3.5、4.0、4.5、5.0、5.5和6.0 mm的导液管进行雾化试验,图2为不同导液管内径下的粉末收得率,即15~53 μm目标粒度段粉末的收得率。如图所示,粉末收得率随导液管内径增大而逐渐降低,因为导液管内径越大,单位时间进入雾化区域的熔液体积流量越大,但是单位时间内流出的雾化气体量是一定的,即破碎能量一定,转化为粉末的表面能也是一定的,所以单位体积溶液所受到的高压气体冲击力会明显减少,熔液未得到充分破碎,从而在一定程度上增加了粉末颗粒的平均尺寸,进而降低了目标段粉末的收得率。如果导液管漏嘴内径尺寸过小,熔体在漏嘴里的温度会明显降低,导致熔体黏度增加,在雾化过程中非常容易凝固堵包。导液管漏嘴内径在4.5 mm以下时,会频繁发生堵包,从而导致雾化失败,所以暂不考虑漏嘴内径4.5 mm以下的导液管。因此,本研究的最佳漏嘴内径为4.5 mm。

图 2 不同导液管内径下的粉末收得率Fig.2 Yield of the metal powders in the different inner diameter of delivery tubes

图3为导液管内径不同时所制备出的粉末形貌图。如图所示,粉末颗粒为近球形,球形度较好,粉末中的卫星颗粒较少,表现出真空感应气雾化粉末的典型微观结构特征。气体雾化制备球形或者圆滑颗粒需要经历三个阶段:最初颗粒的形成,即由熔融金属形成原始的液滴→原始液滴破碎成颗粒,被称之为二次颗粒形成→颗粒与其它颗粒聚合。

图 3 不同导液管内径下粉末形貌:(a)3.0 mm;(b)5.5 mmFig.3 Powder morphology in the different inner diameter of delivery tubes: (a) 3.0 mm; (b) 5.5 mm

粉末颗粒形貌对粉体特性产生影响,进而对加工性能和最终零件质量产生影响是复杂的。对光滑的粗颗粒来说,球形粗颗粒的流动性比粗糙、锋利的非球形颗粒要好;对细颗粒来说,颗粒间粘合力较大,粗颗粒可能表现出更为良好的流动特性。Spierings等[9]发现椭圆度对雾化铁镍粉流动性能有影响,椭圆度的增加改善了颗粒的一般流动性。

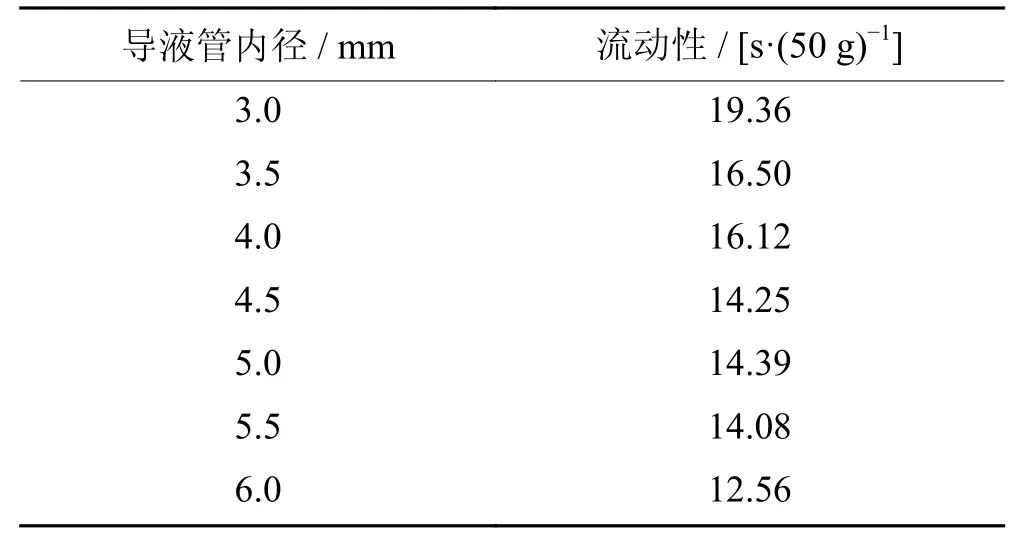

从图3可见,随导液管内径的增大,粉末颗粒相互粘结程度增加,大颗粒球状粉末形成“卫星球”的趋势增加。冷却时,部分小液滴因没有完全冷却凝固就和大液滴相互碰撞、粘结合并,形成“卫星球”,妨碍了颗粒的相互移动,增大了粉末粒径,也导致粉末收得率降低和整体流动性较差。3D打印成形要求金属粉末具有一定的流动性,粉末中的卫星球会影响铺粉的流动性,颗粒间卫星球越严重,粉末的流动性越低。不同导液管内径下粉末流动性如表2所示。3D打印成形对粉末颗粒中的卫星球有一定的要求,以保证粉末具有一定的流动性,如果粉末流动性较差,铺粉时会造成粉末层局部不均匀,粉末堆积密度下降,得到的成形制品组织不均匀,相对密度降低。由表2可知,所制粉末的卫星球相对较少,能够满足3D打印成形的要求。

2.3 导液管内径对粉末氧含量(质量分数)的影响

如图4所示,不同导液管内径下得到的粉末在含氧量(质量分数)上有很大的差异。不同导液管内径下得到的粉末粒度大小不同,粉末粒度越小,相对表面积越大,对氧的吸附能力将越强,从而导致粉末含氧量上出现较大的差异。由于氧的污染,

表 2 不同导液管内径下Inconel 625合金粉末的流动性Table 2 Flowability of the Inconel 625 alloy powders in the different inner diameter of delivery tubes

在颗粒表面会形成氧化物,增加颗粒之间的相对摩擦系数。金属氧化物密度比金属的低,氧化物在粉末颗粒表面的存在降低了颗粒比重。随着含氧量的增加,粉末的流动性会减小[10−11],这与表2的结果完全相符。较宽的粉末颗粒分布有助于提高振实密度;另一方面,与粗颗粒相比,细小粉末的表面积与体积之比较大,因此减少细小颗粒的含量有助于将粉末的氧含量降至最低。

图 4 不同导液管内径下的粉末氧含量(质量分数)Fig.4 Oxygen content (mass fraction) of the Inconel 625 alloy powders in the different inner diameter of delivery tubes

在真空感应熔炼加惰性气体雾化成粉末的过程中,粉末颗粒的表面积与体积比增加,所以粉末往往具有较高氧含量(质量分数),通常超过100×10-6[12−17]。值得注意的是,预合金粉末的高氧含量会导致固结材料中原始颗粒边界的形成,影响合金力学性能。

3 结论

(1)利用自主设计研发的紧耦合雾化制粉装置,通过真空感应熔炼气雾化工艺制备出的3D打印用Inconel 625合金粉末得粉率较高,粉末粒度分布范围较广,其中粒径小于53 μm的粉末收得率可达到50%以上,无特别细小的粉末颗粒,完全能够满足各种3D打印设备对粉末粒度的要求。

(2)粉末收得率随导液管内径的增大而逐渐降低,导液管漏嘴内径在4.5 mm以下时,会频繁发生堵包,从而导致雾化失败,本研究的最佳漏嘴内径为4.5 mm。

(3)粉末显微形貌显示颗粒为近球形,球形度较好,粉末中的卫星颗粒较少,表现出真空气雾化粉末的典型微观结构特征。

(4)随导液管内径的增大,粉末中的含氧量(质量分数)逐渐降低;随着含氧量的降低,粉末的流动性能更好;减少细小颗粒的含量有助于将粉末的氧含量降至最低。