SiCp/Cu复合材料的研究进展

2021-04-03曾昭锋周波涛熊宣雯李著龙王国强

曾昭锋 ✉,周波涛 ,熊宣雯 ,李 翔 ,李著龙 ,王国强

1) 汉江师范学院物理与电子工程学院,十堰 442000 2) 汉江师范学院新型功能材料制备与物性研究中心,十堰 442000

✉通信作者, E-mail: 524760608@qq.com

金属陶瓷复合材料在现代科技和生活中显示出越来越重要的地位。SiCp/Cu颗粒增强铜基复合材料是金属陶瓷复合材料家族中重要的一员,也是目前金属陶瓷复合材料研究的热点之一,集合了SiCp和金属Cu的优点,具有导热性能好、耐高温、耐磨损及力学性能优异等特点,其性能可设计并且制备工艺简单,生产成本低廉,被广泛用作电子封装材料、大规模集成电路引线框架、焊接电极材料以及高温轴承材料[1-9]。本文从SiCp/Cu颗粒增强铜基复合材料的制备方法、影响因素、存在问题及发展方向等方面对其展开综述。

1 SiCp/Cu复合材料的制备方法

目前SiCp/Cu复合材料制备方法主要包括包覆粉末热压法、压力浸渍法、机械合金化法和放电等离子烧结法。

1.1 包覆粉末热压法

SiCp与Cu的润湿性差,制备过程中很容易出现界面结合问题,因此常采用化学镀、电镀等方法在SiCp表面包覆Cu来改善界面结合,先将SiCp用Cu粉末包覆,然后进行热压烧结。包覆法还可以在一定程度上减少SiCp团聚,通过包覆烧结可以使SiCp分布均匀,改善界面结构,有利于提高复合材料相对密度,从而促进材料综合性能的提高[10]。

Yih和Chung[11]将直接混合烧结法和包覆粉末烧结法进行对比,发现采用直接混粉烧结制备的SiCp/Cu复合材料,当SiCp体积分数高于38%时,存在大量孔洞,结构致密性差;用化学镀Cu包覆在SiCp颗粒表面,然后进行热压烧结,当SiC体积含量达到54.4%时,复合材料仍能保持高的相对密度;与直接混粉烧结相比,包覆粉末烧结制备的SiCp/Cu复合材料在硬度和抗弯强度等力学性能方面也更优异。王海龙等[12]利用化学镀法在SiCp粉上镀Cu,制备了SiCp/Cu金属陶瓷复合粉体,经过一系列镀前处理,采用硫酸铜镀液成功地将Cu均匀镀在SiCp粉表面。刘猛等[13]采用溶胶-凝胶工艺在SiCp颗粒表面涂覆Mo涂层,利用热压烧结法制备了SiCp/Cu复合材料,研究发现复合材料热导率明显提高,当SiCp体积分数约为50%时,SiCp/Cu复合材料热导率达到214.16 W·m−1·K−1。

采用包覆粉末法可以最大程度的缓解SiC和Cu不润湿问题,包覆粉末热压烧结法不仅可以制备高SiCp体积分数的SiCp/Cu复合材料,而且制备的SiCp/Cu复合材料相对密度高、热膨胀系数低、导电导热性能良好,综合性能优异。包覆粉末法的缺点是工艺复杂,生产成本偏高,不适合用于大规模企业生产制造。

1.2 压力浸渍法

压力浸渍法是将活性组分通过浸渍载体负载在载体上的方法。通常是将载体与金属盐类的水溶液接触,使金属盐类溶液吸附或贮存在载体毛细管中,除去过剩的溶液,再经干燥、煅烧和活化制得样品,多用于制备固体催化剂。浸渍方式有过量溶液浸泡与等体积吸附。压力浸渍法的优点是工艺简单,活性组分分散比较均匀,缺点是活性组分不易控制。

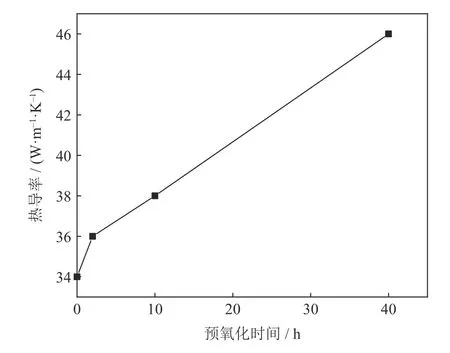

Narciso[14]利用预氧化的SiCp,采用压力浸渍法制备了SiCp/Cu复合材料,并且研究了SiCp预氧化时间对SiCp/Cu复合材料热导率的影响,如图1所示。如图所示,SiC预氧化时间为0~40 h,复合材料的热导率从34 W·m−1·K−1增加到46 W·m−1·K−1,这说明了SiCp预氧化对提高SiCp/Cu复合材料的热导率有一定帮助。

图 1 1000 ℃下SiCp预氧化时间对SiCp/Cu复合材料热导率的影响Fig.1 Effect of the preoxidation time of SiCp on the thermal conductivity of the SiCp/Cu composites at 1000 ℃

1.3 机械化合金法

机械化合金法也叫做高能球磨法,是将粉末状原材料和磨球按照一定比例放入高能球磨机,高速旋转的粉末材料和磨球通过频繁碰撞实现颗粒的反复破碎与冷焊,最终实现原子混合扩散。大量的晶格畸变、位错、晶界等缺陷会出现在球磨过程中,加强了粉末间相互扩散性,降低了粉末激活能,使得复合过程中的动力学和热力学与普通状态有所不同,因此可以制备出在常规方法下很难制备出的亚稳态复合材料。机械化合金法的优点是工艺简单、易于控制,可以获得混合均匀的粉末体,产生的大量缺陷和位错增加了粉末活性,有利于形成良好的烧结界面,在润湿性不好以及不易分散的金属陶瓷复合材料制备中具有不可比拟的优势。需要注意的是,高能球磨混粉的时间要适宜,球磨时间过长会造成SiCp分解为Si和C单质,影响复合材料的物理性能[15]。

谷万里和吕卫卫[16]利用机械化合金法混粉,然后进行热压烧结,得到SiCp/Cu复合材料,有效避免了纳米SiCp粉末团聚,获得了相对密度91%的复合材料。Akbarpour等[17]利用高能球磨机在氮气保护下采用机械化合金法制备了SiCp/Cu复合材料,相对密度达到97%,抗压性能优异。

1.4 放电等离子烧结

放电等离子烧结(spark plasma sintering,SPS)是将金属陶瓷等粉末放入石墨模具,经放电活化、热塑变形和冷却制备高性能材料的一种粉末冶金烧结技术。放电等离子烧结技术的优点是加热均匀、烧结快速、生产效率高,不需要像一般的烧结工艺那样经历漫长的时间,样品组织细小、均匀且相对密度高;缺点是烧结过程产生的等离子体发光、等离子体微波、高频波等容易对测温元件测量烧结温度产生一定影响,造成实验误差。

章林等[18]用放电等离子烧结制备SiCp/Cu复合材料,其相对密度可达96.7%,热膨胀系数为7.5×10−6/K。胡翠欣等[19]先将Cu粉和SiCp微粉球磨混粉,然后利用放电等离子烧结制备SiCp/Cu复合材料,通过耐磨性能测试发现,当SiCp质量分数为10%时,耐磨性能最佳。

另外,近年来兴起了一些新颖的金属陶瓷复合材料制备方法。Akramifard等[9]利用搅拌摩擦加工的方法,在圆柱体转速1000 r/min,移动速度50 mm·min−1的工艺条件下制备出SiCp/Cu复合材料,硬度可达到HV 130,拥有良好的摩擦磨损性能。Barmouz和Givi[20]利用多步搅拌摩擦加工的方法成功开发出SiCp/Cu复合材料,其相对密度高达95%,极限拉伸强度在200 MPa左右,摩擦磨损性能优异。潘成刚等[21]采用SiCp化学包覆Cu,利用激光熔覆的方法制备了Cu包SiCp/Ni35复合材料,经过性能测试发现,高硬度碳化物和硅化物的熔覆层大大提高了材料的耐磨性能。

2 影响SiCp/Cu复合材料性能的主要因素

2.1 SiCp颗粒含量的影响

范冰冰等[22]采用真空热压法制备了含不同体积分数SiCp颗粒的铜基复合材料,研究发现,随着SiCp体积分数的增加,复合材料的显微硬度明显增加,而抗弯强度、相对密度急剧下降,SiCp体积分数30%的SiCp/Cu复合材料力学性能最好。侯宝峰等[23]利用粉末注射成型工艺制备了SiCp/Cu金属陶瓷复合材料并研究了其摩擦磨损性能和机理,其SiCp体积分数分别为3%、6%、9%和12%,研究发现,SiCp/Cu复合材料的磨损率随着SiCp体积分数的增加而逐渐低,如图2所示。当SiCp体积分数较低时(3%~6%),复合材料表现为粘着磨损,Cu基体大片脱落,SiCp对基体的耐磨性能增强效果不明显;当SiCp体积分数较高时(9%~12%)时,复合材料以磨粒磨损为主,磨损率急剧下降,坚硬的SiC颗粒充当支点,摩擦特点为“滚动摩擦”,耐磨性能进一步增强。胡翠欣[15]利用放电等离子烧结制备了含质量分数3%~12%SiCp的SiCp/Cu复合材料,研究发现,随着SiCp质量分数的增加,复合材料的硬度先增加后减小,摩擦系数逐渐增大,磨损量则逐渐降低;当SiCp质量分数为7%时,硬度最高;当SiCp质量分数为10%时,磨损量最小。

图 2 SiCp体积分数对SiCp/Cu复合材料磨损率的影响Fig.2 Effect of SiCp volume fraction on the wear rate of SiCp/Cu composites

2.2 SiCp颗粒尺寸的影响

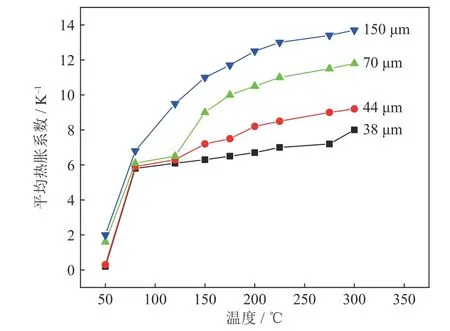

刘有金等[24]以45 μm的雾化铜粉和38、44、70、150 μm的α-SiCp微粉为原材料,制备了SiCp/Cu复合材料,研究发现,随着SiCp颗粒尺寸增大,复合材料的热膨胀系数增大。张洁等[25]利用冷压烧结和热挤压方法,采用30 nm、130 nm以及14 μm三种粒径的SiCp微粉和10 μm的铜粉为原料,制备了SiCp/Cu复合材料,研究发现,随着SiCp颗粒尺寸的增大,SiCp/Cu复合材料的耐磨性能显著提高,但是同时也出现摩擦副表面犁削加剧的情况。朱德智[26]采用挤压铸造法制备了可用于电子封装的SiCp/Cu复合材料,SiCp颗粒粒径分别为10、20、63 μm,体积分数为55%。经试验发现,SiCp颗粒粒径为63 μm的SiCp/Cu复合材料相对密度达到97.8%,明显高于国内同类材料水平;SiCp颗粒粒径为10 μm的SiCp/Cu复合材料的平均线膨胀系数(20~100 ℃)达到8.54×10−6℃−1,满足电子封装使用性能要求;随着SiCp颗粒尺寸的减小,复合材料的热膨胀系数降低;退火处理后材料的热膨胀系数小于铸态材料。复合材料的热导率随SiCp颗粒尺寸的增加而增大,这是由于颗粒尺寸的减小形成了相对多的界面,使界面热阻的影响增大。王常春[27]采用热压烧结制备电子封装用SiCp/Cu复合材料,试验测得SiC颗粒尺寸分别42、28、6.5 μm的复合材料的热膨胀系数值分别为9.9×10−6K−1、8.49×10−6K−1、7.74×10−6K−1,即随着SiCp颗粒尺寸的增大,热胀系数也随之增大,如图3所示;在增强相颗粒含量一定的情况下,颗粒尺寸越大,复合材料的热导率和电导率越高。

图 3 不同温度下SiCp颗粒尺寸对膨胀系数的影响Fig.3 Effect of SiCp particle size on expansion coefficient at different temperatures

2.3 烧结工艺对SiCp/Cu性能的影响

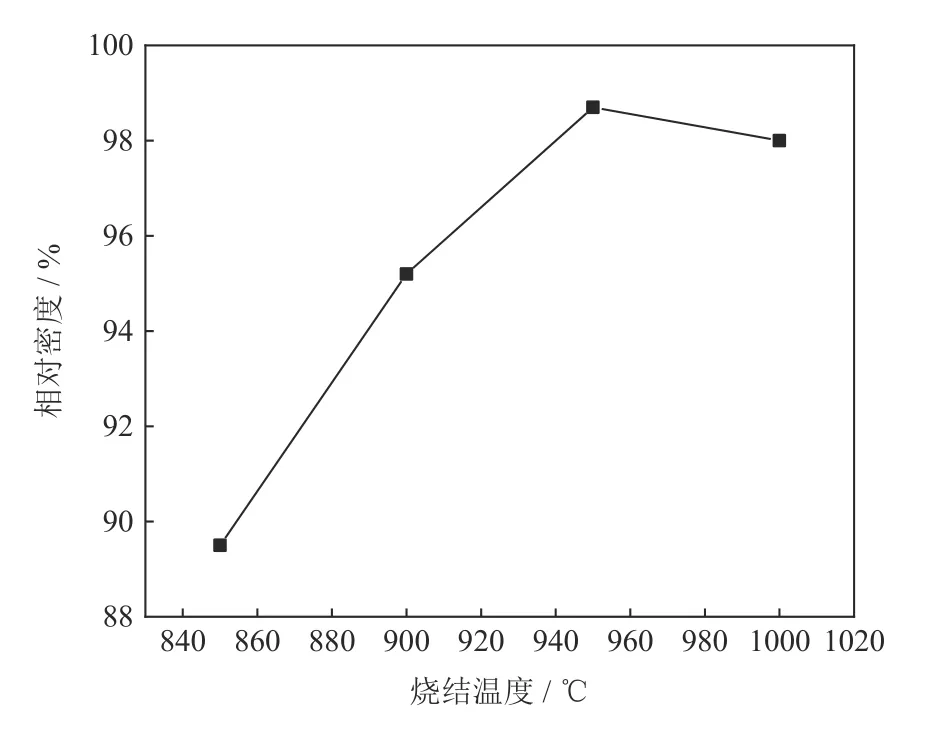

王海龙等[28]采用真空热压烧结和常压氩气气氛保护烧结两种方式制备了SiCp/Cu-Al复合材料。研究发现,真空热压烧结样品相对常压烧结样品的晶相组织更加均匀,晶粒更加细小,相对密度、硬度以及抗弯强度也具有明显优势。王常春[27]采用化学镀铜工艺制备了Cu包覆SiCp复合粉,利用真空热压烧结和非真空热压烧结两种工艺制备SiCp/Cu复合材料,研究发现,在增强相含量和颗粒尺寸相同的情况下,采用真空热压烧结工艺制备的复合材料的热导率和电导率均要高于采用大气环境下热压烧结工艺制备的复合材料。这是因为在大气环境热压烧结制备的复合材料中,发现有氧化物Cu2O的存在,氧化物的存在会对复合材料的导电、导热性能产生一定的影响。所以对于导电导热性能要求比较高的复合材料,要避免氧化物的产生,采用真空或者保护气氛烧结。刘凰[29]采用真空热压烧结制备了W-SiCp/Cu复合材料,研究了在不同烧结温度下(850、900、950、1000 ℃)复合材料的密度和相对密度,结果如图4所示。研究发现,随着烧结温度的提高,W-SiCp/Cu复合材料的密度及相对密度逐渐增大;烧结温度由850 ℃提高到950 ℃时,复合材料的相对密度由89.5%提高到98.7%;温度升高至1000 ℃时,相对密度反而略有下降。唐丽丽等[30]利用化学镀铜方法对SiCp颗粒进行表面改性,采用650、700、750 ℃三个不同烧结温度进行热压烧结,制备了含体积分数50%SiC颗粒的SiCp/Cu复合材料,研究发现,当烧结温度为750 ℃时,SiCp/Cu复合材料的相对密度和抗弯强度最高,热膨胀系数最低。孙冰等[31]采用真空热压法制备了含体积分数20%SiC颗粒的界面非晶相SiO2-B2O3-Na2O的SiCp/Cu复合材料,其中烧结温度为650、700、750、800、850、900及950 ℃,研究发现,烧结温度在750 ℃以上的Cu基体开始融化,渗入SiCp晶粒间,形成很好的网状连接,充分发挥Cu的导电导热性能,使制备的SiCp/Cu复合材料导热导电性能显著提高。

图 4 不同烧结温度的W-SiCp/Cu复合材料相对密度Fig.4 Relative density of the W-SiCp/Cu composites at different sintering temperatures

一般来说,制备方法及制备工艺对复合材料性能有很大影响。在制备SiCp/Cu复合材料时要根据需要选择相应的制备方法,优化工艺参数,改进制备流程,以获得性能良好的复合材料。利用放电等离子烧结的低电压、高电流和加压环境可以缩短烧结时间,降低烧结温度,提高烧结体的相对密度,获得良好的力学性能。采用包覆粉末热压法可以解决SiCp与Cu的润湿性差的问题,获得良好的电学性能,适用于对导电性能要求较高的电子封装材料。

3 研究热点、存在的问题以及解决方法。

3.1 研究热点

近年来,SiCp颗粒增强铜基复合材料的研究热点主要集中在提高SiCp与Cu之间的润湿性、改善SiCp与Cu之间的界面反应、提高复合材料摩擦磨损性能、研究复合材料磨损机理、解决因SiCp与Cu的热膨胀系数不匹配而引起的综合性能不佳等问题。

3.2 存在的问题以及解决方法

(1)SiCp与Cu之间的润湿性以及界面反应问题[32]。

Marin、Rado及Shimbo等[33-35]分别在真空和1100 ℃条件下研究了Cu与SiCp润湿性及界面反应问题,结果表明,Cu与SiCp润湿角约为140°,润湿性极差,不利于原材料粉末的均匀混合,严重影响了复合材料的界面结合。An等[36]利用真空镀膜将Cu沉积在SiC基板上,通过光电子波谱法发现两相接触面反应产生Cu3Si,界面的Si原子脱离SiC晶体扩散到铜基体中,严重削弱了SiC对基体的强化效果。

通过电镀、化学镀等方法在Cu表面镀上一层与Cu和SiC都具有良好物理化学兼容性的膜,或者添加其他合金元素来改善Cu与SiCp的润湿性和界面反应。Schubert等[37]在SiC强化相表面通过电镀镀覆Mo薄膜,研究发现,镀膜后的SiC材料在混合粉末中分散性更加均匀,热导率、热膨胀系数测试结果都比较优异。Gan等[38]通过实验表明,铁的添加有利于提高SiCp与Cu之间的界面结合,获得的Fe-SiCp/Cu复合材料的力学性能和热物理性能都得到明显改善。孙冰等[31]采用真空热压法制备了SiCp体积分数为20%、界面非晶相为SiO2-B2O3-Na2O的SiCp/Cu复合材料,研究发现非晶相修饰界面并起到了“粘结剂”的作用,提高了SiCp/Cu界面的润湿性,改善了微观结构的均匀性。

包覆、添加兼容性合金及添加非晶界面相等方法虽然可以大大提高Cu与SiCp之间的润湿性,减少界面反应,但缺点是工艺复杂,大大增加了生产成本,不利于工业大规模推广应用。

(2)摩擦磨损性能以及磨损机理研究。

SiCp/Cu复合材料的一个重要应用就是耐磨材料,特别是高温条件下的耐磨材料。制备SiC和石墨颗粒混杂增强铜基复合材料既可以保证较高的强度、适度的延展性以及优良的导热性,又可以充分发挥石墨的润滑作用,起到减磨耐磨的效果。周永欣等[39]采用粉末冶金方法制备了SiCp和石墨混杂增强铜基复合材料,研究发现,混杂增强复合材料的体积磨损率比单一增强复合材料的体积磨损率低50%(石墨体积分数20%)~75%(石墨体积分数5%),耐磨性相对于纯铜和SiCp单一增强铜基复合材料有很大提高。

对于耐磨材料,应该控制SiC体积分数在10%~25%左右。根据摩擦磨损机理,摩擦的中后期主要是磨粒磨损,过多的SiC颗粒在摩擦中后期会脱落形成磨粒,加剧磨损,既影响复合材料的强度,又增大复合材料的摩擦因数,对摩擦副造成伤害。

(3)由于SiCp与Cu的热膨胀系数(α)差距较大(αSiC=2.77×10−6K−1,αCu=16.6×10−6K−1),SiCp与Cu热膨胀系数不匹配引起烧制成的复合材料界面热应力增大,产生内部缺陷,影响材料综合性能,特别是在工业生产中烧制大件产品时,更容易在产品表面出现裂纹。有研究表明[31,37−38,40−41],加入与Cu和SiC都具有良好物理化学兼容性的合金元素及界面玻璃相,或将SiC短纤维与SiC颗粒混掺杂都可以减少产品表面裂纹,改善产品表面品质。

4 结论与展望

根据所需材料性能的不同,采用不同的制备工艺。电子封装材料由于强调导热导电性能以及需要一定的强度,所以宜采用真空热压烧结辅以电镀包覆的工艺制备,既可以避免制备过程中产生的氧化物对导电导热性能造成影响,又可以通过热压及包覆工艺改善材料润湿性,增大相对密度,提高硬度和强度,满足封装对材料的性能要求。SiCp颗粒的含量及尺寸对于SiCp/Cu复合材料的性能有着重要的影响。为保证SiCp/Cu复合材料的导电导热性能,SiCp颗粒的含量不宜过高,应将SiCp颗粒的体积分数控制在10%以下,SiCp颗粒尺寸应与Cu颗粒尺寸相差不大;当SiCp/Cu复合材料用作摩擦磨损材料时,应该适当提高SiCp颗粒的含量,使其体积分数在30%左右,且适当增大SiCp颗粒的尺寸。烧结温度不宜过高,避免引起晶粒过分长大,使材料力学性能及耐磨性能急剧降低,影响复合材料的综合性能;烧结温度过低,不利于SiC颗粒和铜基体的融合。SiCp/Cu复合材料在电子封装材料、高温耐磨材料等领域有很大的提升空间,应该进一步研究其作用机理,以期从根本上找到提高其综合性能的方法,扩大其应用领域。